理论脱硝催化剂体积计算

- 格式:docx

- 大小:45.99 KB

- 文档页数:2

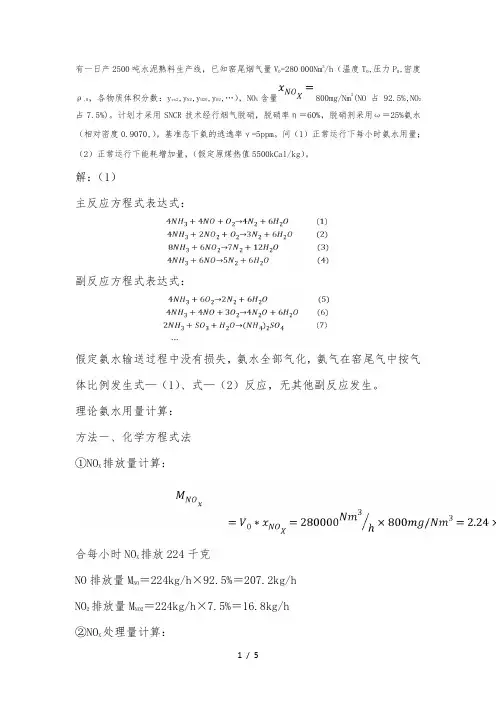

有一日产2500吨水泥熟料生产线,已知窑尾烟气量V0=280 000Nm3/h(温度T0,压力P0,密度ρ,0,各物质体积分数:y co2,y N2,y H2O,y O2,…),NO X含量800mg/Nm3(NO占92.5%,NO2占7.5%)。

计划才采用SNCR技术经行烟气脱硝,脱硝率η=60%,脱硝剂采用ω=25%氨水(相对密度0.9070,),基准态下氨的逃逸率γ=5ppm。

问(1)正常运行下每小时氨水用量;(2)正常运行下能耗增加量,(假定原煤热值5500kCal/kg)。

解:(1)主反应方程式表达式:副反应方程式表达式:假定氨水输送过程中没有损失,氨水全部气化,氨气在窑尾气中按气体比例发生式—(1)、式—(2)反应,无其他副反应发生。

理论氨水用量计算:方法一、化学方程式法①NO X排放量计算:合每小时NO X排放224千克NO排放量M NO=224kg/h×92.5%=207.2kg/hNO2排放量M NO2=224kg/h×7.5%=16.8kg/h②NO X处理量计算:NO处理量M NO’= M NO×η=207.2kg/h×60%=124.32kg/h NO2处理量M NO2’= M NO2×η=16.8kg/h×60%=10.08kg/h③氨用量计算:参与NO反应氨用量计算参与NO2反应氨用量计算逃逸氨量计算m3=V0×γ=280 000Nm3/h×5mg/Nm3×10-6kg/mg=1.40kg/h理论氨用量m =m 1+m 2 +m 3=70.45kg/h+7.45kg/h +1.40 kg/h =79.30kg/h ④理论氨水用量计算M =m ÷ω=79.30kg/h ÷25%=317.20kg/h 方法二、公式法尾气中NO 、NO 2浓度计算800×92. 5%=740mg/Nm 3 800×7.5%=60mg/Nm 3理论NH 3/NO x 比计算 另K=n (NH3)/n (NOx)理论氨用量计算理论氨水用量计算小结:实际运行中,总会伴随副反应的发生,假定副反应氨损在5%,hkg M x V M M x V M k m NO NO NH NONONH /20.7910)46602800001723074028000017(61.0)2(6002233=⨯⨯⨯⨯+⨯⨯⨯=+=-h kg M /80.316%2520.79W ==ω实际25%氨水用量在334kg/h左右,合0.37m3/h。

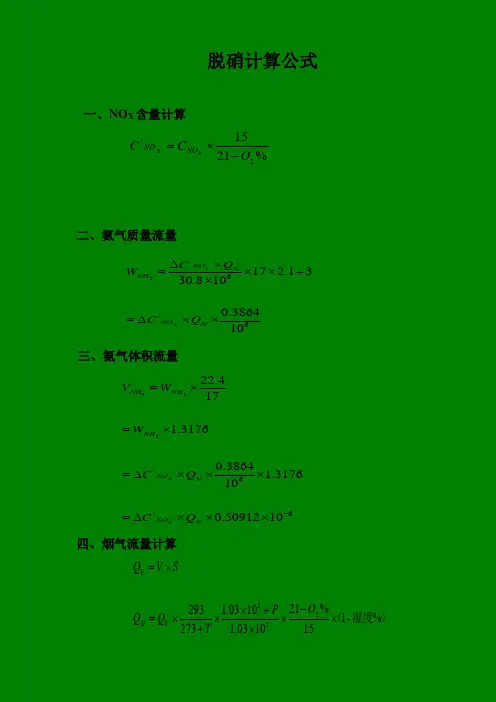

脱硝计算公式一、NO X 含量计算 %21152/O C C XXNO NO -⨯=二、氨气质量流量6/6/103864.031.217108.303⨯⨯∆=÷⨯⨯⨯⨯∆=N NO N NO NH Q C Q C W X X三、氨气体积流量6/6/1050912.03176.1103864.03176.1174.22333-⨯⨯⨯∆=⨯⨯⨯∆=⨯=⨯=N NO N NO NH NH NH Q C Q C W W V X X四、烟气流量计算)湿度(%-115%211003.11003.1273293255⨯-⨯⨯+⨯⨯+⨯=⨯=O P T Q Q SV Q V N V五、流量计计算厂家计算书。

W a= (V q ×C N O ×1 7 / ( 3 0 ×1 0 6) +V q×C NO2×17×2/(46×106)) ×m ⑻m =ηNOx/100+γa/22.4/(C NO/30+C NO2×2/46) ⑼式中:ηNOx为脱硝效率,%;γa为氨的逃逸率,ppmv(顾问公司导则公式)。

典型逻辑:一、供氨关断阀:允许开(AND):1)一台稀释风机运行;2)稀释风流量大于设计低值;3)供氨管道压力大于设计低值;4)SCR区氨泄漏值低于设计高值;5)SCR氨逃逸低于设计低值;6)SCR入口温度大于设计低值(三选二);7)SCR入口温度低于设计高值(三选二);8)无锅炉MFT;9)锅炉负荷大于50%;连锁关(or):1)两台稀释风机停运;2)稀释风量低于设计低值;3)供氨流量大于设计高值;4)SCR氨泄漏高于设计高值;5)SCR氨逃逸高于设计高值;6)锅炉MFT;7)锅炉负荷小于50%;8)SCR入口温度低于设计低值(三选二);9)SCR入口温度高于设计高值(三选二);10)氨气比大于8%;允许关:无逻辑航天环境连锁开:无逻辑二、调节阀见逻辑图逻辑图PID手 自烟气流量 出口氧量2115∑ ×÷×入口NO X21出口NO X出口氧量出口NO X 设定--∑出口偏置NH 3流量阀门开度阀门指令∑NH 3逃逸切换条件入口氧量- 21 -÷÷ 15 ×15 ×。

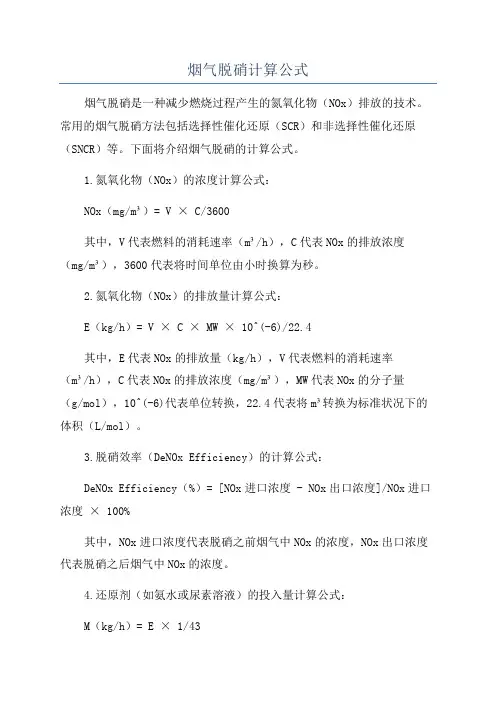

烟气脱硝计算公式烟气脱硝是一种减少燃烧过程产生的氮氧化物(NOx)排放的技术。

常用的烟气脱硝方法包括选择性催化还原(SCR)和非选择性催化还原(SNCR)等。

下面将介绍烟气脱硝的计算公式。

1.氮氧化物(NOx)的浓度计算公式:NOx(mg/m³)= V × C/3600其中,V代表燃料的消耗速率(m³/h),C代表NOx的排放浓度(mg/m³),3600代表将时间单位由小时换算为秒。

2.氮氧化物(NOx)的排放量计算公式:E(kg/h)= V × C × MW × 10^(-6)/22.4其中,E代表NOx的排放量(kg/h),V代表燃料的消耗速率(m³/h),C代表NOx的排放浓度(mg/m³),MW代表NOx的分子量(g/mol),10^(-6)代表单位转换,22.4代表将m³转换为标准状况下的体积(L/mol)。

3.脱硝效率(DeNOx Efficiency)的计算公式:DeNOx Efficiency(%)= [NOx进口浓度 - NOx出口浓度]/NOx进口浓度× 100%其中,NOx进口浓度代表脱硝之前烟气中NOx的浓度,NOx出口浓度代表脱硝之后烟气中NOx的浓度。

4.还原剂(如氨水或尿素溶液)的投入量计算公式:M(kg/h)= E × 1/43其中,M代表还原剂的投入量(kg/h),E代表NOx的排放量(kg/h),1/43为化学计算中的系数。

5.反应剂的摩尔量计算公式:N(mol/h)= M × 1000/MW其中,N代表反应剂的摩尔量(mol/h),M代表反应剂的投入量(kg/h),1000为单位转换,MW代表反应剂的分子量(g/mol)。

这些计算公式可以用于烟气脱硝系统的设计和优化,并可以帮助工程师评估和控制烟气脱硝系统的效率。

然而,实际的工程设计和运行中,可能还需要考虑其他因素,如催化剂的选择、反应温度和氧化还原条件等。

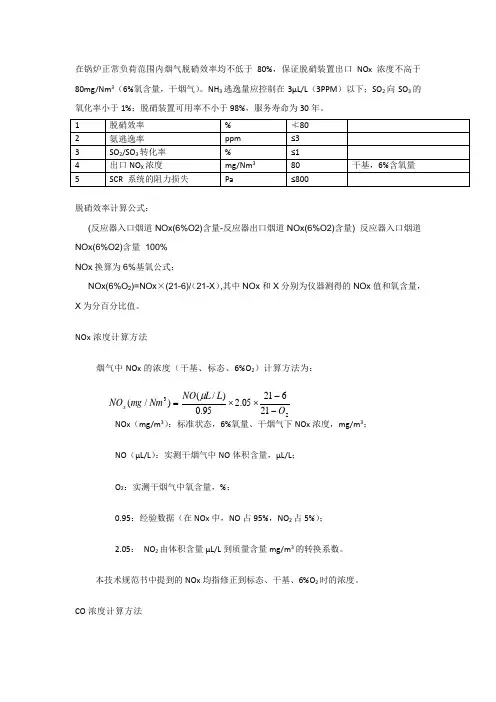

在锅炉正常负荷范围内烟气脱硝效率均不低于80%,保证脱硝装置出口NOx 浓度不高于80mg/Nm 3(6%氧含量,干烟气)。

NH 3逃逸量应控制在3µL/L (3PPM )以下;SO 2向SO 3的氧化率小于1%;脱硝装置可用率不小于98%,服务寿命为30年。

脱硝效率计算公式:(反应器入口烟道NOx(6%O2)含量-反应器出口烟道NOx(6%O2)含量)÷反应器入口烟道NOx(6%O2)含量×100% NOx 换算为6%基氧公式:NOx(6%O 2)=NOx ×(21-6)/(21-X ),其中NOx 和X 分别为仪器测得的NOx 值和氧含量,X 为分百分比值。

NOx 浓度计算方法烟气中NOx 的浓度(干基、标态、6%O 2)计算方法为:NOx (mg/m 3):标准状态,6%氧量、干烟气下NOx 浓度,mg/m 3;NO (µL/L ):实测干烟气中NO 体积含量,µL/L ; O 2:实测干烟气中氧含量,%;0.95:经验数据(在NOx 中,NO 占95%,NO 2占5%); 2.05: NO 2由体积含量µL/L 到质量含量mg/m 3的转换系数。

本技术规范书中提到的NOx 均指修正到标态、干基、6%O 2时的浓度。

CO 浓度计算方法232162105.295.0)/()/(O L L NO Nm mg NO x --⨯⨯=μ烟气中CO 的浓度(干基、标态、6%O 2)计算方法为:CO :标准状态,6%氧量、干烟气下CO 浓度,µL/L ;)/(L L CO μ :实测干烟气中CO 体积含量,µL/L ;O 2:实测干烟气中氧含量,%。

本技术规范书中提到的CO 均指修正到标态、干基、6%O 2时的浓度。

保证燃烧系统的性能满足本工程的具体要求,主要指标如下: (1) 氮排放浓度各负荷下(省煤器出口处)低于260mg/Nm 3。

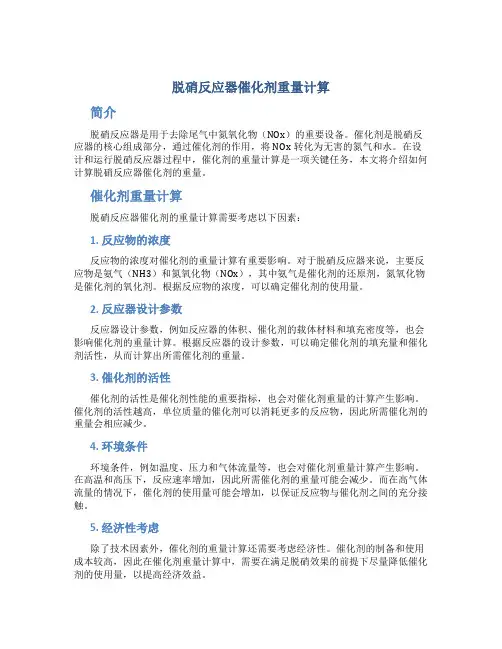

脱硝反应器催化剂重量计算简介脱硝反应器是用于去除尾气中氮氧化物(NOx)的重要设备。

催化剂是脱硝反应器的核心组成部分,通过催化剂的作用,将NOx转化为无害的氮气和水。

在设计和运行脱硝反应器过程中,催化剂的重量计算是一项关键任务,本文将介绍如何计算脱硝反应器催化剂的重量。

催化剂重量计算脱硝反应器催化剂的重量计算需要考虑以下因素:1. 反应物的浓度反应物的浓度对催化剂的重量计算有重要影响。

对于脱硝反应器来说,主要反应物是氨气(NH3)和氮氧化物(NOx),其中氨气是催化剂的还原剂,氮氧化物是催化剂的氧化剂。

根据反应物的浓度,可以确定催化剂的使用量。

2. 反应器设计参数反应器设计参数,例如反应器的体积、催化剂的载体材料和填充密度等,也会影响催化剂的重量计算。

根据反应器的设计参数,可以确定催化剂的填充量和催化剂活性,从而计算出所需催化剂的重量。

3. 催化剂的活性催化剂的活性是催化剂性能的重要指标,也会对催化剂重量的计算产生影响。

催化剂的活性越高,单位质量的催化剂可以消耗更多的反应物,因此所需催化剂的重量会相应减少。

4. 环境条件环境条件,例如温度、压力和气体流量等,也会对催化剂重量计算产生影响。

在高温和高压下,反应速率增加,因此所需催化剂的重量可能会减少。

而在高气体流量的情况下,催化剂的使用量可能会增加,以保证反应物与催化剂之间的充分接触。

5. 经济性考虑除了技术因素外,催化剂的重量计算还需要考虑经济性。

催化剂的制备和使用成本较高,因此在催化剂重量计算中,需要在满足脱硝效果的前提下尽量降低催化剂的使用量,以提高经济效益。

催化剂重量计算公式根据以上因素,催化剂的重量计算可以使用以下公式进行估算:所需催化剂重量 = 反应物浓度 × 反应器体积 × 催化剂填充密度 / 催化剂活性其中, - 反应物浓度:以摩尔浓度表示,单位为mol/m³; - 反应器体积:反应器的有效体积,单位为m³; - 催化剂填充密度:催化剂填充的体积密度,单位为kg/m³; - 催化剂活性:以摩尔反应物消耗量表示的催化剂活性,单位为mol/g。

有一日产2500吨水泥熟料生产线,已知窑尾烟气量V0=280 000Nm3/h(温度T0,压力P0,密度ρ,0,各物质体积分数:y co2,y N2,y H2O,y O2,…),NO X含量800mg/Nm3(NO占92.5%,NO2占7.5%)。

计划才采用SNCR技术经行烟气脱硝,脱硝率η=60%,脱硝剂采用ω=25%氨水(相对密度0.9070,),基准态下氨的逃逸率γ=5ppm。

问(1)正常运行下每小时氨水用量;(2)正常运行下能耗增加量,(假定原煤热值5500kCal/kg)。

解:(1)主反应方程式表达式:副反应方程式表达式:假定氨水输送过程中没有损失,氨水全部气化,氨气在窑尾气中按气体比例发生式—(1)、式—(2)反应,无其他副反应发生。

理论氨水用量计算:方法一、化学方程式法①NO X排放量计算:合每小时NO X排放224千克NO排放量M NO=224kg/h×92.5%=207.2kg/hNO2排放量M NO2=224kg/h×7.5%=16.8kg/h②NO X处理量计算:NO处理量M NO’= M NO×η=207.2kg/h×60%=124.32kg/hNO2处理量M NO2’= M NO2×η=16.8kg/h×60%=10.08kg/h③氨用量计算:参与NO反应氨用量计算参与NO2反应氨用量计算逃逸氨量计算m3=V0×γ=280 000Nm3/h×5mg/Nm3×10-6kg/mg=1.40kg/h理论氨用量m=m1+m2+m3=70.45kg/h+7.45kg/h+1.40 kg/h=79.30kg/h ④理论氨水用量计算M=m÷ω=79.30kg/h÷25%=317.20kg/h方法二、公式法尾气中NO、NO2浓度计算800×92. 5%=740mg/Nm3800×7.5%=60mg/Nm 3理论NH 3/NO x 比计算 另K=n (NH3)/n (NOx)理论氨用量计算理论氨水用量计算小结:实际运行中,总会伴随副反应的发生,假定副反应氨损在5%,实际25%氨水用量在334kg/h 左右,合0.37m 3/h 。

脱硝工程催化剂设计方案大拇指环保1.煤质和灰分分析2.脱硝装置入口的烟气条件锅炉BMCR工况脱硝系统入口温度、烟气量和烟气成分锅炉BMCR工况脱硝系统入口烟气中污染物成分〔标准状态,干基,含氧量按6%〕3.纯氨分析资料脱硝装置用的反应剂若为纯氨,其品质应符合国家标准GB536-88《液体无水氨》技术指标的要求,如下表:液氨品质参数反应器设计说明反应器设置在省煤器和空预器之间,垂直布置。

每个SCR反应器总共设置了3个催化剂层。

最初投运时,安装2层催化剂以确保当脱硝装置进口烟气中NO X的含量不大于400mg/Nm3时,脱硝装置脱硝效率不小于80 % 在满足NO X脱除率,氨的逃逸率浓度与SO2/SO3转化率的性能保证条件下,我方保证SCR系统具有正常运作能力。

最低连续运行烟温300℃最高连续运行烟温420℃停止喷氨烟温295℃SCR催化剂能承受运行温度420〔每次不大于5h,一年不超过3次〕的考验,而不产生任何损坏。

催化剂应能承受装置年可用小时不小于6000h,并且能承受装置一天开/停一次。

催化剂应能承受对锅炉以25℃/分的速率进行强制冷却。

〔冷启动≤20℃/分钟,温启动和热启动≤30℃/分钟〕脱硝系统应设置吹灰器用于催化剂的清理。

催化剂模块必须设计有效防止烟气短路的密封系统。

密封装置的寿命不低于催化剂的寿命,催化剂各层模块应规格统一、具有互换性为与锅炉的运行模式相协调,投标方提供的催化剂必须确保在负荷调整时有好的适应特征,在电厂运行条件下能可靠、稳定的连续运行。

注:催化剂化学寿命是指催化剂活性能够满足系统脱硝效率不低于80%,且氨的逃逸浓度不高于3ppm和SO2/SO3转化率小于1%时的寿命,化学寿命从催化剂第一次通烟气开始计算,暴露在烟气中的累计时间。

注:脱硝效率,出口NO X浓度,NH3逃逸率、SO2/SO3转化率与系统压降的保证条件是BMCR工况下、燃用锅炉设计煤种。

4.催化剂技术参数催化剂设计数据表::性能保证脱硝装置性能保证值承诺由卖方保证,主要如下:1. NOx脱除率、氨的逃逸率、SO2/SO3转化率1) 在下列条件下,对NOx脱除率、氨的逃逸率、SO2/SO3转化率同时进行考核。

有一日产2500吨水泥熟料生产线,已知窑尾烟气量V0=280 000Nm3/h(温度T0,压力P0,密度ρ,0,各物质体积分数:y co2,y N2,y H2O,y O2,…),NO X含量800mg/Nm3(NO占92.5%,NO2占7.5%)。

计划才采用SNCR技术经行烟气脱硝,脱硝率η=60%,脱硝剂采用ω=25%氨水(相对密度0.9070,),基准态下氨的逃逸率γ=5ppm。

问(1)正常运行下每小时氨水用量;(2)正常运行下能耗增加量,(假定原煤热值5500kCal/kg)。

解:(1)主反应方程式表达式:副反应方程式表达式:假定氨水输送过程中没有损失,氨水全部气化,氨气在窑尾气中按气体比例发生式—(1)、式—(2)反应,无其他副反应发生。

理论氨水用量计算:方法一、化学方程式法①NO X排放量计算:合每小时NO X排放224千克NO排放量M NO=224kg/h×92.5%=207.2kg/hNO2排放量M NO2=224kg/h×7.5%=16.8kg/h②NO X处理量计算:NO处理量M NO’= M NO×η=207.2kg/h×60%=124.32kg/hNO2处理量M NO2’= M NO2×η=16.8kg/h×60%=10.08kg/h③氨用量计算:参与NO反应氨用量计算参与NO2反应氨用量计算逃逸氨量计算m3=V0×γ=280 000Nm3/h×5mg/Nm3×10-6kg/mg=1.40kg/h理论氨用量m=m1+m2+m3=70.45kg/h+7.45kg/h+1.40 kg/h=79.30kg/h ④理论氨水用量计算M=m÷ω=79.30kg/h÷25%=317.20kg/h方法二、公式法尾气中NO、NO2浓度计算800×92. 5%=740mg/Nm3800×7.5%=60mg/Nm 3理论NH 3/NO x 比计算 另K=n (NH3)/n (NOx)理论氨用量计算理论氨水用量计算小结:实际运行中,总会伴随副反应的发生,假定副反应氨损在5%,实际25%氨水用量在334kg/h 左右,合0.37m 3/h 。

脱硝反应器催化剂重量计算

脱硝反应器催化剂重量计算一直以来都是脱硝工艺控制中的重要环节。

在当今环保意识的引导下,脱硝技术逐渐成为主流,而催化剂又是影响脱硝效率的关键因素之一。

因此,对催化剂重量的精确计算显得尤为重要。

催化剂重量计算的方法可以分为两大类:基于化学计量法和不基于化学计量法。

基于化学计量法主要包括滴定法和天平法。

其中,滴定法较为复杂,需要使用移液管等工具进行精确的滴定操作。

而天平法相对简单,只需要使用托盘天平进行称量即可。

在实际应用中,根据实际情况可以选择合适的方法进行计算。

在计算催化剂重量时,需要考虑到催化剂的纯度、水分和失活等因素。

纯度越高,催化剂的重量相对就越重。

水分和失活会导致催化剂的重量发生变化,因此需要在计算过程中进行修正。

失活是指催化剂在反应过程中失去催化活性,导致其催化效率降低。

对于失活的催化剂,其重量相对较高。

在计算过程中,需要根据实际情况对失活后的催化剂重量进行修正。

此外,在计算催化剂重量时还需要考虑到反应器内的流速。

反应器内的流速越快,催化剂的重量相对就越轻。

因为流速越快,催化剂在反应器内的停留时间就越短,导致其重量减轻。

在计算过程中,需要根据实际情况对反应器内的流速进行修正。

总之,脱硝反应器催化剂重量的计算是一个非常重要的环节。

在计算过程中,需要考虑到多种因素,如催化剂的纯度、水分、失活、反应器内的流速等,只有这样才能保证催化剂的重量计算结果的准确性。

SCR 设计计算

入口烟气量约为Q =200000Nm3/h ;NOx 浓度300mg/m 3烟气入口温度T =367.8℃,多数催化剂在此温度范围内有足够的活性。

1. 基本的设计计算

锅炉的蒸汽量:220t/h

锅炉的烟气量:200000Nm3/h

功率 B MW =60MW

反应器烟道入口处NOX 浓度 NO Xin =295mg/Nm ³;

反应器烟道出口处NOX 浓度 NO Xout =75mg/Nm ³;

反应摩尔比常数 ASR =0.803。

理论催化剂体积计算:

式中,

catalyst Vol —理论催化剂体积,ft 3 adj η—调整效率,

得:

0.2809(1.058)adj ηη=+⨯0.2869(1.0580.8)=⨯⨯ 1.133= sdj

slip —调整氨逃逸率, 得:

1.2835(0.0568)sdj sdj slip slip =-⨯0.2835(0.05670.003)=⨯⨯ 1.28= Xadj

NO —调整NO X 浓度, 得:

0.1542(0.3208)Xadj Xin NO NO =+⨯ 0.1524(0.32080.71)=+⨯ 1.08= adj S —调整硫含量,S —烟气中硫含量 ,mg/Nm 3,

得:

0.9636(0.0455)adj S S =+⨯ 0.9636(0.04550.27)=+⨯0.9759= adj T —调整温度,F , 得:

5215.16(0.03937720)(2.7410720)

adj T -=-⨯+⨯⨯

=5215.16(0.03937720)(2.7410720)--⨯+⨯⨯

得: 理论催化剂断面面积计算,得: 反应器断面面积计算,得:

设反应器长L=3m ,则: W —反应器宽,得: 催化剂层数计算,得: 取圆整层为3层。

单层催化剂高度计算,得:

反应器催化层数计算

式中,

total n —催化剂总层数 empty

n —预留催化剂层数,取1 得:

反应器总高度计算,得:

32.81 1.0682.81133 1.133 1.28 1.080.9759217.2

adj catalyst B adj sdj Xadj adj SCR T Vol Q slip NO S n m η=⨯⨯⨯⨯⨯⨯=⨯⨯⨯⨯⨯⨯=。