蜂窝催化剂计算

- 格式:xlsx

- 大小:11.73 KB

- 文档页数:2

厚壁蜂窝式催化剂厚壁蜂窝式催化剂是一种常见的催化剂类型,具有许多重要应用。

本文将介绍厚壁蜂窝式催化剂的原理、制备方法以及其在环境保护和化学工业中的应用。

厚壁蜂窝式催化剂是一种多孔材料,通常采用陶瓷或金属材料制备而成。

它具有类似于蜂窝的结构,内部由许多小孔组成。

这种结构能够提供大量的活性表面积,使得催化剂具有较高的催化活性和选择性。

厚壁蜂窝式催化剂的制备过程通常包括以下几个步骤。

首先,选择合适的材料,如陶瓷或金属,根据需求进行造孔处理。

其次,通过特定的方法,如高温煅烧或化学沉积,使得材料形成具有规则孔道的结构。

最后,对催化剂进行活性组分的浸渍或表面修饰,提高其催化性能。

厚壁蜂窝式催化剂在环境保护领域具有广泛的应用。

例如,在汽车尾气处理中,厚壁蜂窝式催化剂被用作催化转化剂,能够将有害气体如一氧化碳、氮氧化物和挥发性有机物转化为无害的氮气、二氧化碳和水。

此外,厚壁蜂窝式催化剂还可以用于工业废气处理、VOCs(挥发性有机物)的去除以及有毒气体的净化等方面。

厚壁蜂窝式催化剂在化学工业中也有重要的应用。

例如,在石化工业中,厚壁蜂窝式催化剂常用于石油加工过程中的催化裂化、氢化和脱硫等反应中。

在化学合成领域,厚壁蜂窝式催化剂也被广泛应用于各种有机合成反应中,如氧化、加氢和酯化等反应。

厚壁蜂窝式催化剂具有许多优点。

首先,其孔道结构使得催化剂具有较高的表面积和较好的传质性能,有利于反应物质的吸附和扩散。

其次,厚壁蜂窝式催化剂具有较好的机械强度和耐高温性能,能够在苛刻的反应条件下稳定运行。

此外,催化剂的孔道结构和活性组分可以根据需求进行调控,以实现更好的催化性能。

厚壁蜂窝式催化剂是一种重要的催化剂类型,具有广泛的应用。

它在环境保护和化学工业中发挥着重要的作用,能够有效地转化有害气体和促进有机合成反应。

厚壁蜂窝式催化剂的制备和性能研究是当前催化剂领域的研究热点,对于提高催化性能和开发新的应用具有重要意义。

浅谈汽车尾气净化用的蜂窝状催化剂摘要:关于《探析汽车尾气净化用的蜂窝状催化剂》的汽车制造论文范文:采用菁青石陶瓷蜂窝做载体,用浸渍法制备了Pt-Pd-Rh负载型催化剂。

试验结果表明,老化前,起燃温度为320~325℃;转化率可达CO:97.9%,THC:92.7%,NOX:99.1%。

关键词:尾气净化;蜂窝载体;Pt-Pd-Rh负载型催化剂汽车尾气中,污染大气主要是其中含有体积分数约为1%~2%的CO,500×10-6~1000×10-6的THC及NOX(100×10-6~3000×10-6)。

在实际运行当中,要使尾气中的CO,THC全部转化成CO2和H2O;NOX转化为N2则需借助催化剂的作用。

贵金属Pt和Pd是优良的深度氧化催化剂,能使氧化反应进行彻底,可除去尾气中的CO和THC;而铑是提高NOX净化效果不可少的部分,贵金属铑作为还原催化剂,可对NO2转化为N2起催化作用,从而起到净化尾气的目的。

堇青石陶瓷蜂窝做载体,可耐1000℃的高温,同时也可减少流体阻力。

加入稀土元素La和Ce做助催化剂,La2O3能稳定载体的结构,CeO2能使金属高度分散在载体上,防止聚集烧结]。

本研究采用浸渍法制成以堇青石陶瓷蜂窝做载体,Pt,Pd,Rh为主催化剂,La,Ce为助催化剂的尾气净化催化剂。

并对该种催化剂的制备工艺、催化性能做了初步研究。

1实验方法1.1催化剂的制备1.1.1载体选用热膨胀系数小、耐热冲击性能好,抗压强度和抗震动性能优良的堇青石陶瓷蜂窝载体,以γ-Al2O3做涂层,增加载体的比表面积,加入稀土元素做助催化剂。

1.1.2浸液的配制铂、钯、铑含量按一定配比配制浸液。

常温常压下,用氯钯酸溶液、硝酸亚铈粉末、蒸馏水配制含钯浸液。

常温常压下,用氯铂酸溶液、硝酸亚铈粉末、蒸馏水配制含铂浸液。

常温常压下,用氯铑酸溶液、硝酸镧粉末、蒸馏水配制含铑浸液。

1.1.3催化剂的制备在常压,温度为40℃左右的条件下,将涂有Al2O3涂层的堇青石陶瓷蜂窝载体依次浸入含钯、含铑、含铂浸液中,经过反复浸渍、干燥,煅烧等负载过程,制得具有多涂层结构的催化剂。

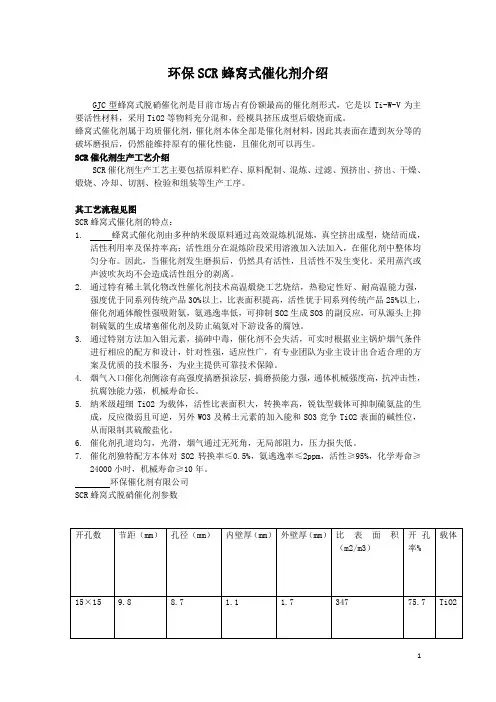

环保SCR蜂窝式催化剂介绍GJC型蜂窝式脱硝催化剂是目前市场占有份额最高的催化剂形式,它是以Ti-W-V为主要活性材料,采用TiO2等物料充分混和,经模具挤压成型后煅烧而成。

蜂窝式催化剂属于均质催化剂,催化剂本体全部是催化剂材料,因此其表面在遭到灰分等的破坏磨损后,仍然能维持原有的催化性能,且催化剂可以再生。

SCR催化剂生产工艺介绍SCR催化剂生产工艺主要包括原料贮存、原料配制、混炼、过滤、预挤出、挤出、干燥、煅烧、冷却、切割、检验和组装等生产工序。

其工艺流程见图SCR蜂窝式催化剂的特点:1.蜂窝式催化剂由多种纳米级原料通过高效混炼机混炼,真空挤出成型,烧结而成,活性利用率及保持率高;活性组分在混炼阶段采用溶液加入法加入,在催化剂中整体均匀分布。

因此,当催化剂发生磨损后,仍然具有活性,且活性不发生变化。

采用蒸汽或声波吹灰均不会造成活性组分的剥离。

2.通过特有稀土氧化物改性催化剂技术高温煅烧工艺烧结,热稳定性好、耐高温能力强,强度优于同系列传统产品30%以上,比表面积提高,活性优于同系列传统产品25%以上,催化剂通体酸性强吸附氨,氨逃逸率低,可抑制SO2生成SO3的副反应,可从源头上抑制硫氨的生成堵塞催化剂及防止硫氨对下游设备的腐蚀。

3.通过特别方法加入钼元素,搞砷中毒,催化剂不会失活,可实时根据业主锅炉烟气条件进行相应的配方和设计,针对性强,适应性广,有专业团队为业主设计出合适合理的方案及优质的技术服务,为业主提供可靠技术保障。

4.烟气入口催化剂侧涂有高强度搞磨损涂层,搞磨损能力强,通体机械强度高,抗冲击性,抗腐蚀能力强,机械寿命长。

5.纳米级超细TiO2为载体,活性比表面积大,转换率高,锐钛型载体可抑制硫氨盐的生成,反应微弱且可逆,另外WO3及稀土元素的加入能和SO3竞争TiO2表面的碱性位,从而限制其硫酸盐化。

6.催化剂孔道均匀,光滑,烟气通过无死角,无局部阻力,压力损失低。

7.催化剂独特配方本体对SO2转换率≤0.5%,氨逃逸率≤2ppm,活性≥95%,化学寿命≥24000小时,机械寿命≥10年。

蜂窝状催化剂-概述说明以及解释1.引言1.1 概述概述蜂窝状催化剂是一种具有大量微孔和高比表面积的催化剂,其结构类似于蜂窝状格子,因此得名。

蜂窝状催化剂具有良好的传质性能和热稳定性,广泛应用于各种化工领域。

本文将对蜂窝状催化剂的定义、特点、工业应用以及制备方法进行深入探讨,旨在全面了解和掌握这一重要的催化剂类型。

通过对蜂窝状催化剂的研究和应用,可以提高化工生产的效率和品质,推动工业技术的进步和发展。

1.2 文章结构文章结构部分的内容如下:文章结构部分将介绍本篇文章的组织结构和各部分内容的关系。

首先会简要说明本文的整体框架和目的,以便读者能够更好地理解文章的内容。

然后会详细介绍各个章节的主题和要点,包括蜂窝状催化剂的定义与特点、在工业上的应用以及制备方法。

每个部分都将呈现相关的案例和实例,以帮助读者更深入地了解蜂窝状催化剂的重要性和应用价值。

通过对文章结构的介绍,读者将能够更好地理解整篇文章的内容和主旨,以便更好地获取知识和启发。

1.3 目的本文旨在探讨蜂窝状催化剂在工业领域的重要性和应用价值。

通过深入分析蜂窝状催化剂的定义、特点以及制备方法,以及其在工业上的广泛应用,希望能够为读者提供对这一催化剂类型的全面了解。

同时,通过对未来展望的讨论,指出蜂窝状催化剂在环境保护、能源利用等方面的潜在发展方向,为相关领域的研究和应用提供新的思路和启发。

希望本文能够为读者对蜂窝状催化剂有更深入的认识,并促进相关领域的进一步研究和发展。

2.正文2.1 蜂窝状催化剂的定义与特点蜂窝状催化剂是一种具有高表面积和良好传热性能的催化剂。

其外形呈蜂窝状结构,内部空隙为多孔结构,使其具有较大的活性表面积。

蜂窝状催化剂通常由活性物质(如金属氧化物或贵金属)负载在高表面积的载体上而成。

蜂窝状催化剂的特点包括:1. 高活性:由于其高表面积和多孔结构,蜂窝状催化剂具有较高的催化活性和选择性。

2. 耐高温性:蜂窝状催化剂通常使用耐高温的载体材料制成,能够在高温下稳定工作。

蜂窝式催化剂阻力计算(实用版)目录一、引言二、蜂窝式催化剂阻力计算的原理1.蜂窝式催化剂结构介绍2.催化剂阻力计算的重要性三、蜂窝式催化剂阻力计算方法1.流动阻力的计算2.压力降的计算3.蜂窝式催化剂阻力的影响因素四、蜂窝式催化剂阻力计算的实际应用1.优化催化剂设计2.提高催化反应效率五、结论正文一、引言蜂窝式催化剂在工业生产中具有广泛的应用,尤其在催化反应过程中,其对反应速率的提高有着重要作用。

然而,蜂窝式催化剂在实际应用过程中,可能会因为阻力过大而导致反应效率降低。

因此,研究蜂窝式催化剂阻力计算对于优化催化剂设计、提高催化反应效率具有重要意义。

二、蜂窝式催化剂阻力计算的原理1.蜂窝式催化剂结构介绍蜂窝式催化剂通常由金属或陶瓷制成,其结构类似于蜂窝,具有许多孔隙。

在反应过程中,反应物在孔隙内流动,与催化剂表面发生反应。

蜂窝式催化剂的这种结构有利于提高反应速率,降低反应阻力。

2.催化剂阻力计算的重要性在蜂窝式催化剂的应用过程中,阻力会影响反应物的流动,进而影响催化反应的效率。

因此,研究蜂窝式催化剂阻力计算有助于优化催化剂设计,提高催化反应效率。

三、蜂窝式催化剂阻力计算方法1.流动阻力的计算流动阻力是指流体在管道中流动时受到的阻力。

在蜂窝式催化剂中,流动阻力主要由摩擦力和惯性力组成。

流动阻力的计算公式为:f = (4 * g * L * Q^2) / (π * d^5 * ΔP),其中,g 为重力加速度,L 为管道长度,Q 为流体流量,d 为管道直径,ΔP 为压力降。

2.压力降的计算压力降是指流体在管道中流动时压力的变化。

在蜂窝式催化剂中,压力降主要由流动阻力和惯性力造成。

压力降的计算公式为:ΔP = (4 * g * L * Q^2) / (π * d^4)。

3.蜂窝式催化剂阻力的影响因素蜂窝式催化剂阻力的影响因素主要包括催化剂孔隙结构、催化剂材料、流体性质和流速等。

在实际应用中,通过优化这些因素,可以降低蜂窝式催化剂的阻力,提高催化反应效率。

贵金属蜂窝催化剂贵金属蜂窝催化剂是一种压制成蜂窝形的结构,内部涂覆有贵金属催化剂的催化剂。

贵金属指的是铂、钯、铑等价格较高、电化学性能好的金属。

该催化剂有着优良的催化性能和高的比表面积,因此被广泛应用于汽车尾气净化、工业废气处理和气相催化合成等领域。

贵金属蜂窝催化剂的制备方法主要有两种:一种是将贵金属与载体材料混合制成催化剂浆料,然后涂覆在蜂窝结构的陶瓷或金属基体上,再在高温下烧结得到;另一种是首先制备出蜂窝结构的基体,然后在其表面涂覆贵金属催化剂,最后设法将催化剂固定在基体上。

前者制得的贵金属蜂窝催化剂催化效果稳定耐久,但制备成本高昂;后者制备工艺简单,但方案波动性较大。

贵金属蜂窝催化剂主要应用于汽车尾气净化领域。

汽油、柴油车运行时会产生一系列有害气体,如一氧化碳、氮氧化物、颗粒物等,这些气体会严重危害人体健康和环境。

贵金属蜂窝催化剂可以将有害气体转化为无害气体,如CO转化为CO2,NOx转为N2和H2O,从而降低了它们对人类和环境的危害。

在工业废气处理领域,贵金属蜂窝催化剂主要用于有机废气处理,如苯、甲苯、二甲苯等挥发性有机物(VOC)的处理。

这些有机废气污染物十分难以处理,传统的物理吸附和燃烧处理方法效果不佳。

贵金属蜂窝催化剂能够将这些有机物氧化分解,使其转化为CO2和水,从而有效地净化工业废气。

在气相催化合成领域,贵金属蜂窝催化剂通常用于有机物合成和精细化工领域。

贵金属催化剂能够促进有机物之间的化学反应,从而提高合成反应的效率和产率。

尽管贵金属蜂窝催化剂在很多领域都具有广泛的应用,但由于其成本较高,目前已经有很多研究者开始研究其替代品,如非贵金属催化剂和生物质催化剂等,以促进其在工业应用中的普及和推广。

蜂窝式催化剂阻力计算

摘要:

一、引言

二、蜂窝式催化剂的原理

三、蜂窝式催化剂阻力计算的方法

四、阻力对蜂窝式催化剂性能的影响

五、提高蜂窝式催化剂性能的途径

六、总结

正文:

蜂窝式催化剂阻力计算是一种评估催化剂性能的重要方法。

蜂窝式催化剂因其结构特点,在反应过程中会受到一定的阻力影响。

为了更好地理解和优化蜂窝式催化剂的性能,有必要对阻力进行计算。

本文将介绍蜂窝式催化剂阻力计算的相关内容。

首先,我们需要了解蜂窝式催化剂的原理。

蜂窝式催化剂是一种具有多孔结构的催化剂,其表面積较大,可以提高催化反应的速率。

蜂窝式催化剂的孔道结构有助于提高反应物在催化剂上的分散度和接触效率,从而提高催化活性。

其次,介绍蜂窝式催化剂阻力计算的方法。

通常采用的方法有经验公式法、数值模拟法和实验测定法。

经验公式法是根据大量实验数据总结出的经验公式进行计算;数值模拟法是通过计算机模拟反应过程中流体与催化剂之间的相互作用,得到阻力值;实验测定法是通过实际反应过程测定阻力,该方法较

为精确,但实验条件难以控制。

阻力对蜂窝式催化剂性能的影响主要表现在以下几个方面:首先,阻力会影响催化剂的比表面积,从而影响催化活性;其次,阻力会导致反应物在催化剂孔道内的扩散速率降低,影响催化效率;最后,阻力还会影响催化剂的使用寿命。

为了提高蜂窝式催化剂性能,可以采取以下途径:一是优化催化剂孔道结构,降低阻力;二是选择合适的催化剂材料,提高催化剂的抗阻力性能;三是采用新型催化剂制备工艺,提高催化剂的结构稳定性。

总之,蜂窝式催化剂阻力计算是评估催化剂性能的重要方法。