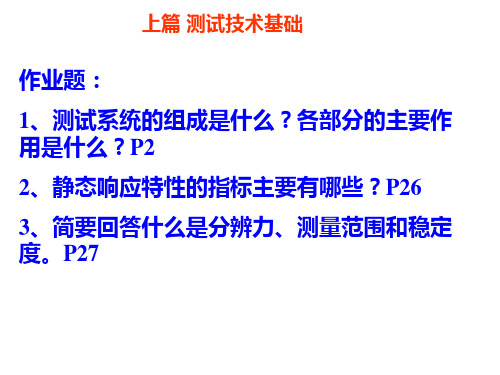

测试系统的组成

- 格式:doc

- 大小:95.00 KB

- 文档页数:2

1. 现代机械产品和信息化有何关系?机械产品的灵魂是测试系统,测试系统需要信息化的支持,信息化的两个特点是:一、网络化:协同手段、资源共享协同设计和制造、远程设计与制造、并行设计和制造。

二、数字化:信息化的核心。

在制造领域,它表现在:数字工厂、数字制造、数字装备等,同时,它又能大大提高设备的精确度。

2. 测试系统由哪些环节组成?测试系统包括传感器、信号调理、数据采集、数据处理、显示。

3. 周期信号谱和非周期信号谱有何异同?相同点:都是通过对时域信号进行傅里叶变换得到的,其幅值谱和相位谱的物理意义是一样的。

都是在无限的频带上作傅里叶展开。

不同点:周期信号非周期信号周期T T→∞圆频率ω0=2Л/T ω0 →dω△ω无穷小谱线k.ω0 k.ω0 →ω连续4. 信号量化存在哪些误差?如何减少幅值误差?(1)幅值误差、失真、能量泄露。

(2)1.增大量化时分度的区间个数2.使区间取值接近信号的峰值3.增加A/D的采样位数。

5. 频谱混叠的原因是什么?如何实施抗混叠滤波?(1)折叠频率小于最高分析频率的采集而产生混频,欠采样产生频谱混叠(2)采集前滤去大于fd的,频率——抗混叠滤波,低通滤波频率为0—fd6. 何谓FFT?它主要解决什么问题?(1)FFT,即快速傅氏变换,是离散傅氏变换的快速算法,它是根据离散傅氏变换的奇、偶、虚、实等特性,对离散傅立叶变换的算法进行改进获得的。

(2)离散傅里叶变换(DFT)由于计算量太大,利用一般的计算机计算时需要耗费大量时间,满足不了一般系统的实时性要求。

FFT主要解决的问题是利用快速的算法来实现对信号的傅里叶变换,大大减少了傅里叶变换的计算量。

7. 什么是不失真测试?要满足什么条件?输入输出在时间轴上的的宽度相等,对应高度成比例,只是滞后一个位置t0,或者输入信号的个频率分量通过装置,均应被放大相同的倍数A08. 测试系统主要的静、动态参数包括哪些?静态参数:灵敏度、测量范围、精度、线性度等。

计算机系统的组成测试一、单选题1.计算机系统包括。

A.硬件系统和数据处理系统B.硬件系统和软件系统C.软件系统和中央处理器D.主机和外部设备2.个人计算机属于。

A.小巨型计算机B.中型计算机C.小型计算机D.微型计算机3.下列说法正确的是。

A.最早的电子计算机使用的基本电子元件是晶体管B.最早的电子计算机使用的基本电子元件是电子管C.最早的电子计算机使用的基本电子元件是大规模集成电路D.最早的电子计算机使用的基本电子元件是超大规模集成电路4.你所使用的计算机外观上可能看起来会不尽相同,但基本的组成大同小异。

在下图中,符号①指的是,符号③指的是,符号⑥指的是。

A.主机、打印机B.显示器、主机、打印机C.主机、键盘D.打印机、音箱5.下图所示的是计算机系统中的A.主机和显示器B.显示器C.显示器、主机和打印机D.显示器和打印机5.下列有关计算机的描述中,不正确的是。

A.计算机是信息处理的工具.B.计算机按照人们编写的程序,对输入的数据进行加工处理C.由于计算机智能技术的发展,机器人最终可以代替人类D.计算机的使用可以提高工作效率和改善生活质量6.目前普遍使用的微型计算机所用的基本电子元件是。

A.电子管B.晶体管C.小规模集成电路D.大规模、超大规模集成电路7.下列说法错误的是。

A.使用计算机应遵守与信息技术有关的道德规范B.开机时要先开显示器,后开主机;关机的顺序与开机的顺序相反C.为了提高工作效率,可以再开机状态下插拔各种接口卡D.选择计算机的工作环境要注意:温度、湿度、摆放位置、防尘8.在某软件的使用手册或包装盒上,写着如下说明,其中是对硬件环境的要求。

某软件要求的系统配置为:①PentiumⅡ450,PentiumⅢ500的CPU ②64M以上内存③950M以上硬盘空间④4倍速以上CDROM驱动器⑤支持DireetDraw显示卡⑥鼠标⑦声卡,支持DireetSound的音效卡⑧Windows95/98/ME/XP简体中文版A.①⑤⑥⑦B.①②③④⑤C.⑤⑥⑦⑧D.①②③④⑤⑥⑦9.计算机系统中的鼠标是。

Architectures for Implementing a Hardware-in-the-Loop SystemOverviewYou can test embedded control systems more efficiently with the powerful method of hardware-in-the-loop (HIL) simulation. Safety, availability, or cost considerations can make it impractical to perform all the necessary tests with the complete embedded control system. Using HIL simulation, you can simulate the parts of the system that pose these challenges. By thoroughly testing the embedded control device in a virtual environment before proceeding to real-world tests of the complete system, you can maintain reliability and time-to-market requirements in a cost-effective manner even as the systems you are testing become more complex.ContentsComponents of an HIL Test System (2)Hardware Fault Insertion (2)Testing Multi-ECU Systems (2)Additional Processing Power—Distributed Processing (3)Simplified Wiring—Distributed I/O (4)Implementing HIL Test Systems (4)Next Steps (5)Components of an HIL Test SystemAn HIL test system consists of three primary components: a real-time processor, I/O interfaces, and an operator interface. The real-time processor is the core of the HIL test system. It provides deterministic execution of most of the HIL test system components such as hardware I/O communication, data logging, stimulus generation, and model execution. A real-time system is typically necessary to provide an accurate simulation of the parts of the system that are not physically present as part of the test.The I/O interfaces are analog, digital, and bus signals that interact with the unit under test. You can use them to produce stimulus signals, acquire data for logging and analysis, and provide the sensor/actuator interactions between the electronic control unit (ECU) being tested and the virtual environment being simulated by the model. The operator interface communicates with the real-time processor to provide test commands and visualization. Often, this component also provides configuration management, test automation, analysis, and reporting tasks.Figure 1. An HIL test system consists of three primary components: an operator interface, a real-timeprocessor, and I/O interfaces.Hardware Fault InsertionMany HIL test systems use hardware fault insertion to create signal faults between the ECU and the rest of the system to test, characterize, or validate the behavior of the device under these conditions. To accomplish this, you can insert fault insertion units (FIUs) between the I/O interfaces and the ECU to allow the HIL test system to switch the interface signals between normal operation and fault conditions such as a short-to-ground or open circuit.Figure 2. You can use hardware fault insertion to test the behavior of the ECU during signal faults. Testing Multi-ECU SystemsSome embedded control systems, such as an automobile, aircraft, or wind farm, use multiple ECUs that are often networked together to function cohesively. Although each of these ECUs may initially be testedindependently, a system’s integration HIL test sys tem, such as a full vehicle simulator or iron bird simulator, is often used to provide more complete virtual testing. When testing a multi-ECU control system (and even some single ECU control systems), two needs often arise: additional processing power and simplified wiring.Figure 3. Automobiles, aircraft, and wind farms use multiple ECUs. Additional Processing Power—Distributed ProcessingEven with the latest multicore processing power, some systems require more processing power than what is available in a single chassis. To address this challenge, you can use distributed processing techniques to meet the performance requirements of these systems. In very high-channel-count systems, the need is more than simply additional processing power, additional I/O is also necessary. In contrast, systems using large, processor-hungry models often use additional chassis only for the extra processing power, allowing those processors to remain dedicated to a single task for greater efficiency. Depending on how the simulator tasks are distributed, it may be necessary to provide shared trigger and timing signals between the chassis as well as deterministic data mirroring to allow them to operate cohesively.Figure 4. When using multiple chassis for additional processing power, it is often necessary to provide timing and data synchronization interfaces between them.Simplified Wiring—Distributed I/OImplementing and maintaining wiring for high-channel-count systems can pose costly and time-consuming challenges. These systems can require hundreds to thousands of signals be connected between the ECU and the HIL test system, often spanning many meters to compensate for space requirements.Fortunately, deterministic distributed I/O technologies can help you tame these wiring complexities and provide modular connectivity to ECUs, which allows for efficient system configuration modifications. Instead of routing all connections back to a single rack containing one or more real-time processing chassis instrumented with I/O interfaces, you can use deterministic distributed I/O to provide modular I/O interfaces located in close proximity to each ECU without sacrificing the high-speed determinism necessary for accurate simulation of the virtual parts of the system.This approach greatly reduces HIL test system wiring cost and complexity by making it possible for the connections between the ECU and the I/O interfaces to be made locally (spanning less than a meter) while a single bus cable is used to span the additional distance to the real-time processing chassis. Additionally, with the modular nature of this approach, HIL test systems can easily scale, incrementally, from a multi-ECU test system in which all but one of the ECUs are simulated to a complete system integration HIL test system where none of the ECUs are simulated.Figure 5. Deterministic distributed I/O interfaces greatly reduce HIL test system wiring cost and complexity because the connections between the ECU and the I/O interfaces can be made locally. Implementing HIL Test SystemsAfter you have selected the appropriate architecture for your HIL test system, the first step in creating a HIL test system is to select the components that best meet your development requirements. NI provides a wide variety of real-time processing and I/O options for implementing HIL test systems. Because they are all based on open industry standards, you can be assured that they always deliver the latest advances in PC technology to your HIL test system and always meet future test system requirements.The NI HIL platform is open and extensible, which means that it can adapt to changing system requirements. Because of its modular architecture, the NI HIL platform can be easily upgraded with additional functionality, which helps you future proof your test systems and meet the requirements of the most demanding embedded software testing applications. In addition to the widest range of I/O on market, NI offers software tools that help you automate your HIL tests, perform post-processing and report generation, and map test results to requirements. These tools help you perform a wider range of tests earlier in the software development process, which reduces overall development cost while improving product quality.。

测试系统的组成

1、信号检出部分

传感器(Sensor)---- 执行检出功能的器件

信号提取(被测量)、传输(信号变换部分)

选择:测量精度要求、被测量变化范围、被测对象所处的环境条件

以及对传感器体积和整个检测系统的成本等的限制

检测系统中形式是多样、与被测对象关联最密切的部分

2、信号变换部分

检出信号——适合于分析和处理的信号

信号调理电路

阻抗变换---- 输出阻抗很高时;

信号放大---- 输出信号微弱时;

噪声抑制---- 信号淹没在噪声中;

电压/电流(V/A)转换---- 需要电流输出时;

模拟/数字(A/D)转换---- 需要输出数字信号时

3、分析处理部分

不断注入新内容---- 检测系统的研究中心

计算机系统---- 强大问题分析能力、复杂系统的实时控制

自动化、智能化

4、通信接口与总线部分

功能:管理不同系统之间的数据、状态和控制信息的传输和交换

接口--- 分系统和上位机之间/分系统之间交换信息

●2、测试过程和测试系统的组成

●根据测试任务复杂程度的不同,测试系统中传感器、中间变换装置和显示记录装

置等每个环节又可由多个模块组成。

例如,机床轴承故障监测系统中的中间变换装置就由带通滤波器、A/D变换和计算机中的FFT分析软件三部分组成。

土木工程监测技术土木工程监测技术第一章测试技术理论基础测试技术是测量技术和试验技术的总称。

现代测试技术的主要功用:●各种参数的测定;●自动化过程中参数的反馈、调节和自控;●现场实时检测和监控;●试验过程中的参数测量和分析。

测试系统应具有的功能:●将被测对象置于预定状态下;●对信息进行采集、变换、传输;●对信号进行必要的分析、处理和判断;●信号的显示或记录。

现代测试技术的发展趋势:●高精度、小型化和智能化;●新型传感器的研制。

一、测试系统的组成一个测试系统可以由一个或若干个功能单元所组成。

一个功能单元组成的测试系统:弹簧称;温度计。

多个功能单元组成的测试系统:直剪试验计算机测试系统(如图1-1)。

典型的力学测试系统由四大部分组成(如图1-2):荷载系统、测量系统、显示与记录系统。

1、荷载系统荷载系统是使被测对象处于一定的受力状态下,使被测对象(试件)有关的力学量之间的联系充分显露出来,以便进行有效测量的一种专门系统。

地下工程试验采用的荷载系统有:液压式、重力式、杠杆式、弹簧式、气压式、等等。

2、测量系统测量系统由(一次仪表)、中间变换和测量电路(二次仪表)组成。

一次仪表(传感器)把被测量(如力、位移)变成电信号;二次仪表将信号变换、放大、运算,变成易于处理和记录的信号。

不同的传感器要求与其相匹配的二次仪表。

模拟式仪器中包含有抗干扰和滤波器等电路或器件;数字式仪器中包含有抗干扰和滤波器等软件。

3、显示和记录系统它是将信号及其变化过程显示或记录(或存储)下来,是测试系统的输出环节。

数据显示:各种表盘、电子示波器和显示屏;数据记录:函数记录仪、光线示波器、打印机和绘图仪等;数据存储:磁带记录仪、磁盘(硬盘、软盘)等,设备来实现,直剪试验计算。

机辅助测试系统中,以微机屏幕、等作为显示记录设备。

二、测试系统的主要性能指标测试系统的主要性能指标是经济合理地选择测试系统时所必需明确的。

1、测试系统的精度和误差精度:测试系统给出的指示值和被测量的真值的接近程度。

1测试系统的组成及各部分的作用?测量对象,传感器(感受被测量量并将其转化成电信号),信号调理电路(将电信号衰减、放大、转换、调制和解调、运算和数字化处理),输出装置(显示和记录结果)2信号的分类?信号的描述方法?信号分为确定性信号和非确定性信号(随机),确定性信号分为周期信号和非周期信号。

周期信号分为简谐信号、多谐复合信号、伪随机信号。

非周期信号分为准周期信号和瞬变信号非确定性信号又名随机信号,包括平稳随机信号(各态历经信号,非各态历经信号),非平稳信号。

描述方法;时域描述:反映信号随时间t 变化的总体情况。

频域描述:揭示信号各分量的频率构成。

3A/D 转换的过程?信号数字化过立程中遇到的问题及解决方法(频混、频谱泄露)?什么是采样定理?采样,量化,编码混频现象,采样频率必须大于或等于2倍的x(t)最高频率的两倍量化误差,可提高量化电平的精度频谱泄露,选择主瓣尽可能窄,旁瓣尽可能小且衰减的快。

采样频率)/2(s s T πω=或)/1(s s T f =必须大于或等于信号)(t x 中的最高频率m ω的两倍,这就是采样定理。

表达式:m s f f 22m s ≥≥或ωω4信号频谱分析的步骤?周期信号和非周期信号的频谱分析及其频谱的特点。

1将时域转变为频域 2 信号分解:将复杂信号转变为基本信号 3求幅值频谱,相位频谱 4画图周期信号:离散性,谐波性,收敛性非周期:无穷多且不可列性,连续性,收敛性分析公式看书5傅立叶变换的性质?常用信号的频谱(如δ函数、正余弦函数、周期单位脉冲函数等)。

1线性叠加性 2尺度展缩性 3对称性 4时移性质 5频移性质 6卷积 7微分与积分 6随机信号概念及分类,随机信号的统计特性。

随机信号它所描述的物理现象是一种随机过程,其变化过程无法用确定的数学关系来描述,不能预测其未来瞬间任何值。

平稳随机信号和非平稳随机信号;统计特征:均值,均方差,方差9测试系统的静态特性及其静态特性参数。

测试系统的组成

一般情况下,一个测试系统的组成可用下图所示的框图来表示。

1、激励源

向被测对象输入能量,激发出能充分表征有关信息又便于捡测的信号。

有些试验,被测对象在适当的工作状态下可产生所需的信号。

而某些试验,则需用外部激励装置对被测对象进行激励。

如机床振动模态试验,需用专门的激振器对机床激振。

2、传感器

能感受规定的被测量并按一定规律转换成同一种或另一种输出信号的器件或装置。

传感器通常由敏感元件和转换元件组成。

敏感元件直接感受被测量,转换元件将敏感元件的输出转换为适于传输和测量的信号。

许多传感器中这二者是合为一体的。

3、信号的中间变换

将传感器输出信号转换成便于传输和处理的规范信号。

因为传感器输出信号一般是微弱且混有噪音的信号,不便于处理、传输或记录,

所以一般要经过调制、放大、解调和滤波等调理,或作进一步的变换,如将阻抗的变化转换为电压或频率的变化,将模拟信号转换为数字信号等。

对一些重要测试项目,需要将变换后的信号记录下来,作原始资料保存,或显示出来供测试者观察。

4、信号处理

将中间变换的输出信号作进一步处理、分析,提取被测对象的有用信息。

5、显示记录或运用

将处理结果显示或记录下来,供测试者作进一步分析。

若该测试系统就是某一控制系统中的一个环节,处理结果将直接被运用。

测试系统的组成与研究任务有关,并不一定都包含上图的所有环节。