直流电机单闭环控制、解读

- 格式:ppt

- 大小:757.00 KB

- 文档页数:19

单闭环直流调速电路

单闭环直流调速电路是一种用于调整电机转速的电路。

它的基本原理是通过改变电机的电压或电流来调整电机的转速。

该电路由两个闭环组成:电压反馈环和转速反馈环。

在电压反馈环中,电路通过测量电机的输出电压来调整电机的电压。

当输出电压高于设定值时,电路会降低电机的电压,使输出电压回到设定值。

当输出电压低于设定值时,电路会增加电机的电压,使输出电压回到设定值。

这样就可以实现对电机输出电压的精确控制。

在转速反馈环中,电路通过测量电机的转速来调整电机的电压或电流。

当转速低于设定值时,电路会增加电机的电压或电流,以提高电机的转速。

当转速高于设定值时,电路会降低电机的电压或电流,以降低电机的转速。

这样就可以实现对电机转速的精确控制。

单闭环直流调速电路可以应用于许多场合,如工业生产、交通运输等领域。

它可以提高电机的效率和运行稳定性,同时降低电机噪声和损耗,从而提高设备的运行效率和寿命。

1.直流调速系统的动态指标对于一个调速系统,电动机要不断地处于启动、制动、反转、调速以及突然加减负载的过渡过程,此时,必须研究相关电机运行的动态指标,如稳定性、快速性、动态误差等。

这对于提高产品质量和劳动生产率,保证系统安全运行是很有意义的。

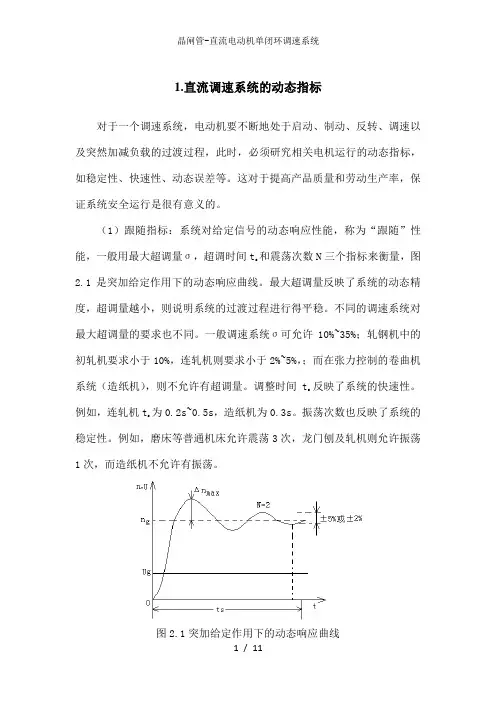

(1)跟随指标:系统对给定信号的动态响应性能,称为“跟随”性能,一般用最大超调量σ,超调时间t和震荡次数N三个指标来衡量,图s2.1是突加给定作用下的动态响应曲线。

最大超调量反映了系统的动态精度,超调量越小,则说明系统的过渡过程进行得平稳。

不同的调速系统对最大超调量的要求也不同。

一般调速系统σ可允许10%~35%;轧钢机中的初轧机要求小于10%,连轧机则要求小于2%~5%,;而在张力控制的卷曲机反映了系统的快速性。

系统(造纸机),则不允许有超调量。

调整时间ts为0.2s~0.5s,造纸机为0.3s。

振荡次数也反映了系统的例如,连轧机ts稳定性。

例如,磨床等普通机床允许震荡3次,龙门刨及轧机则允许振荡1次,而造纸机不允许有振荡。

图2.1突加给定作用下的动态响应曲线(2)抗扰指标:对扰动量作用时的动态响应性能,称为“抗扰”性能。

一般用最大动态速降Δnmax ,恢复时间tf和振荡次数N三个指标来衡量。

用图2.2是突加负载时的动态响应曲线。

最大动态速降反映了系统抗扰动能力和系统的稳定性。

由于最大动态速降及扰动量的大小是有关的,因此必须同时注明扰动量的大小。

恢复时间反映了系统的抗扰动能力和快速性。

振荡次数N同样代表系统的稳定性及抗扰动能力图2.2突加负载时的动态响应曲线2.晶闸管电动机直流调速系统存在的问题图2.3 V-M系统的运行范围晶闸管整流器也有它的缺点。

首先,由于晶闸管的单向导电性,它不允许电流反向,给系统的可逆运行造成困难。

由半控整流电路构成的V-M 系统只允许单象限运行(图2.3a),全控整流电路可以实现有源逆变,允许电动机工作在反转制动状态,因而能获得二象限运行(图2.3b)。

单闭环直流调速系统实验报告单闭环直流调速系统实验报告一、引言直流调速系统是现代工业中常用的一种电机调速方式。

本实验旨在通过搭建单闭环直流调速系统,探究其调速性能以及对电机转速的控制效果。

二、实验原理单闭环直流调速系统由电机、编码器、电流传感器、控制器和功率电路等组成。

电机通过功率电路接受控制器的指令,实现转速调节。

编码器用于测量电机转速,电流传感器用于测量电机电流。

三、实验步骤1. 搭建实验电路:将电机、编码器、电流传感器、控制器和功率电路按照实验原理连接起来。

2. 调试电机:通过控制器设置电机的运行参数,如额定转速、最大转矩等。

3. 运行实验:根据实验要求,设置不同的转速指令,观察电机的响应情况。

4. 记录实验数据:记录电机的转速、电流等数据,并绘制相应的曲线图。

5. 分析实验结果:根据实验数据,分析电机的调速性能和控制效果。

四、实验结果分析1. 转速响应特性:通过设置不同的转速指令,观察电机的转速响应情况。

实验结果显示,电机的转速随着指令的变化而变化,且响应速度较快。

2. 稳态误差分析:通过观察实验数据,计算电机在不同转速下的稳态误差。

实验结果显示,电机的稳态误差较小,说明了系统的控制效果较好。

3. 转速控制精度:通过观察实验数据,计算电机在不同转速下的控制精度。

实验结果显示,电机的转速控制精度较高,且随着转速的增加而提高。

五、实验总结本实验通过搭建单闭环直流调速系统,探究了其调速性能和对电机转速的控制效果。

实验结果表明,该系统具有较好的转速响应特性、稳态误差较小和较高的转速控制精度。

然而,实验中也发现了一些问题,如系统的抗干扰能力较弱等。

因此,在实际应用中,还需要进一步优化和改进。

六、展望基于本实验的结果和问题,未来可以进一步研究和改进单闭环直流调速系统。

例如,可以提高系统的抗干扰能力,提升转速控制的稳定性和精度。

同时,还可以探索其他调速方式,如双闭环调速系统等,以满足不同的工业应用需求。

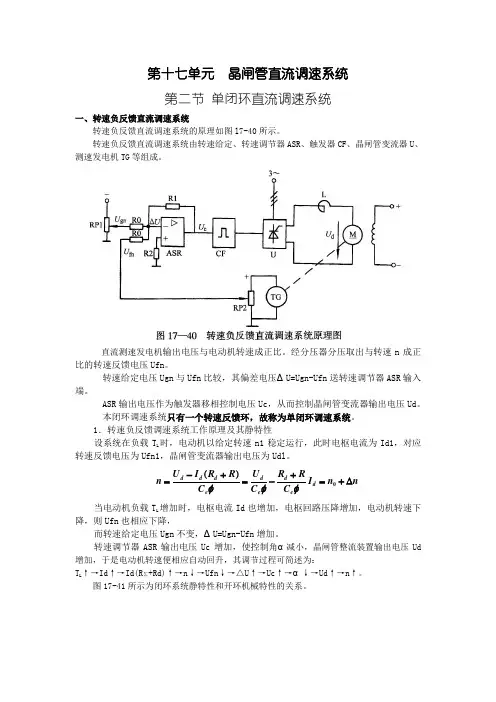

第十七单元 晶闸管直流调速系统第二节 单闭环直流调速系统一、转速负反馈直流调速系统转速负反馈直流调速系统的原理如图l7-40所示。

转速负反馈直流调速系统由转速给定、转速调节器ASR 、触发器CF 、晶闸管变流器U 、测速发电机TG 等组成。

直流测速发电机输出电压与电动机转速成正比。

经分压器分压取出与转速n 成正比的转速反馈电压Ufn 。

转速给定电压Ugn 与Ufn 比较,其偏差电压ΔU=Ugn-Ufn 送转速调节器ASR 输入端。

ASR 输出电压作为触发器移相控制电压Uc ,从而控制晶闸管变流器输出电压Ud 。

本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统。

1.转速负反馈调速系统工作原理及其静特性设系统在负载T L 时,电动机以给定转速n1稳定运行,此时电枢电流为Id1,对应转速反馈电压为Ufn1,晶闸管变流器输出电压为Udl 。

n n I C R R C U C R R I U n d e d e d e d d d ∆+=+-=+-=0)(φφφ 当电动机负载T L 增加时,电枢电流Id 也增加,电枢回路压降增加,电动机转速下降,则Ufn 也相应下降,而转速给定电压Ugn 不变,ΔU=Ugn-Ufn 增加。

转速调节器ASR 输出电压Uc 增加,使控制角α减小,晶闸管整流装置输出电压Ud 增加,于是电动机转速便相应自动回升,其调节过程可简述为:T L ↑→Id ↑→Id(R ∑+Rd)↑→n ↓→Ufn ↓→△U↑→Uc ↑→α↓→Ud ↑→n ↑。

图17-41所示为闭环系统静特性和开环机械特性的关系。

图中①②③④曲线是不同Ud之下的开环机械特性。

假设当负载电流为Id1时,电动机运行在曲线①机械特性的A点上。

当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud 也不会变,但由于电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至B’点,转速只能相应下降。

直流电机闭环控制个人总结

直流电机闭环控制是通过反馈控制的方式实现对电机转速和位置的精确控制。

闭环控

制系统由传感器、控制器和执行器组成。

在闭环控制系统中,传感器用于测量电机的转速和位置,并将测量值反馈给控制器。

控制器根据测量值和设定值之间的差异,计算出控制信号,然后将控制信号发送给执

行器。

执行器根据控制信号来调整电机的输入量,使电机的转速和位置达到设定值。

闭环控制系统的优点是能够实时校正电机的偏差,使其稳定在设定值附近。

通过反馈

控制,可以提高电机的响应速度,并且对系统参数的变化具有一定的鲁棒性。

此外,

闭环控制系统还可以通过控制器的输出来实现电机的速度和位置变换。

在实际应用中,闭环控制系统可以根据需求选择不同的控制算法,如PID控制算法、

模糊控制算法等。

通过合理选择和调整控制参数,可以在不同工况下获得良好的控制

效果。

总结起来,直流电机闭环控制通过反馈控制的方式实现对电机转速和位置的精确控制,具有稳定性强、响应速度快、鲁棒性好等优点,是一种常用的控制方法。

单闭环直流调速系统综合课程设计说明书目录第一章概述 (2)第二章调速控制系统的性能指标 (3)2.1 直流电动机工作原理 (4)2.2 电动机调速指标 (4)2.3 直流电动机的调速 (5)2.4 直流电机的机械特性 (5)第三章单闭环直流电动机系统 (6)3.1 V-M系统简介 (6)3.2 闭环调速系统的组成及静特性 (7)3.3反馈控制规律 (8)3.4 主要部件 (9)3.5 稳定条件 (11)3.6 稳态抗扰误差分析 (12)第四章单闭环直流调速系统的设计及仿真 (14)4.1 参数设计 (14)4.2 参数计算及MATLAB仿真 (15)第五章总结 (24)参考文献第一章概述电动机是用来拖动某种生产机械的动力设备,所以需要根据工艺要求调节其转速,而用于完成这项功能的自动控制系统就被陈为调速系统。

目前调速系统分为交流调速和直流调速系统,由于直流调速系统的调速范围广、静差率小、稳定性好以及具有良好的动态性能,因此在相当长的时间内,高性能的调速系统几乎都采用直流调速系统,但近年来,随着电子工业与技术的发展,高性能的交流调速系统也日趋广泛。

单闭环直流电机调速系统在现代生活中的应用越来越广泛,其良好的调速性能及低廉的价格越来越被大众接受。

单闭环直流电机调速系统由整流变压器、晶闸管整流调速装置、电动机-发动机、闭环控制系统等组成,我们可以通过改变晶闸管的控制角来调节转速,本文就单闭环直流调速系统的设计及仿真做以下介绍。

第二章调速控制系统的性能指标2.1 直流电动机工作原理一、直流电机的构成(1)定子:主磁极、换向磁极、机座、端盖、电刷装置;(2)转子:电枢铁芯、电枢绕组、换向装置、风扇、转轴;(3)气隙二、直流电机的励磁方式按励磁方式的不同,直流电机可分为他励、并励、串励和复励电动机四种。

直流电动机中,在电磁转矩的作用下,电机拖动生产机械沿着与电磁转矩相同的生产方向旋转时,电机向负载输出机械功率。

直流电机闭环控制个人总结

直流电机闭环控制是一种常用的电机控制方法,通过传感器测量电机转速或位置,并

与预设值进行比较,实现对电机转速或位置的精确控制。

闭环控制的关键是反馈,通过不断地检测电机实际运行状态,与期望运行状态进行比较,并根据差异进行调整,来实现闭环控制。

闭环控制可以提高电机的精确度和稳定性,使其适应不同的工作条件和负载。

闭环控制主要由两部分组成:传感器和控制器。

传感器一般用来测量电机的转速或位置,常见的传感器有编码器、霍尔传感器等。

控制器根据传感器的反馈信息,进行逻

辑运算和控制算法,通过控制电机的输入电压或电流来实现对电机的闭环控制。

常见的闭环控制算法有比例控制、积分控制和微分控制。

比例控制通过比较实际值和

预设值的差异,乘以一个比例系数,来控制电机输入量。

积分控制通过积分运算,累

积实际值与预设值的差异,来消除静差。

微分控制则通过对实际值的变化率进行运算,来预测未来的变化趋势,从而进行调整。

在闭环控制中,还需要考虑系统的稳定性和响应速度。

稳定性可以通过合适的控制参

数选择和系统的反馈设计来保证。

响应速度则取决于控制器的计算能力和传感器的测

量频率,可以通过增加控制器的计算速度和提高传感器的采样频率来提升。

总之,直流电机闭环控制是一种有效的电机控制方法,通过传感器的反馈和控制器的

运算,实现精确的转速或位置控制。

在实际应用中,需要根据具体情况选择合适的控

制算法和参数,以及适当的传感器和控制器组合,来实现最佳的闭环控制效果。

无刷直流电机的电流闭环控制无刷直流电机是较为常见的一种电机,可以应用于许多领域,例如机器人、无人机、车辆、电器等。

无刷直流电机被广泛应用的原因之一是其控制方式相比于传统的直流电机,更为灵活、有效率更高,以及其具有较高的功率密度,因此在有限的空间内可以输出更大的功率。

本文旨在阐述无刷直流电机的电流闭环控制,介绍该控制方式的工作原理和优点以及实现过程。

一、无刷直流电机的电流控制无刷直流电机的控制方式主要分为速度控制和电流控制。

对于大多数应用而言,电流控制是其最基本的控制方式。

因为在实际使用中,无刷直流电机的载荷通常是不稳定的,如果采用速度控制来控制负载,则电机的性能稳定性会受到一定的限制。

因此,采用电流控制是保证无刷直流电机性能及安全的重要手段。

简单来说,电流控制就是通过控制电机的输入电压和电机内部的控制器电路,使其输出恰当大小的电流数值,来控制电机的动力系统。

通过实时测量电机的电流,利用反馈回路来调节输入电压大小,从而实现稳定的输出电流,并控制电机的转速和输出功率。

这样,无刷直流电机就可以在负载发生变化时,通过电流控制来稳定输出并避免发生过载。

二、电流闭环控制的原理和优点作为一种常见的电流控制方式,电流闭环控制主要通过测量电机实时的电流值来实现控制。

具体而言,电流闭环控制分为两类,即速度电流闭环控制和电流电流闭环控制。

其中速度电流闭环控制主要的目的是控制电机的转速,根据测量的电机转速并反馈到程序中,调节电机的输入电压。

而电流电流闭环控制的主要目的则是控制电机的输出电流。

相比于其他的无刷直流电机控制方式,采用电流闭环控制具有多个优点:1. 较高的控制精度通过实时测量电机电流值,可以更为准确地调节电机的输入电压,在电机运行过程中及时修正电机的误差,从而实现更为准确的电机控制。

2. 节能在实际使用中,许多应用中的电机并不是一直处于工作状态,而是在间歇性的负载中运行。

此时,采用电流闭环控制能够更快速地适应负载变化,从而更有效地节省能源消耗。

单闭环不可逆直流调速系统实验心得

这次的实验是关于单闭环不可逆直流调速系统的,通过实验我深刻理解了系统中各组

成部分的作用以及相互之间的协调配合关系。

在实验中,我首先了解到直流调速系统由机械部分、电气部分、控制部分三部分组成。

机械部分包括电机和负载,电气部分包括整流、逆变、DC链接和滤波电路,控制部分包括电压反馈环节、比例积分环节和PWM换流。

在实验中,我们需要调节电压、电流以及转速等参数,其中转速的实测值与理论值的

偏差越小,说明调节系统越精准。

在调节电压的环节中,我注意到调节电压需要选择合适

的控制器,如PID控制器,这样可以更好的实现控制目标。

在控制器的设计中,我深刻体

会到比例、积分和微分三个部分的作用,比例作用主要在于响应速度,积分作用在于消除

静差,微分作用在于增强稳定性。

通过不断的调整比例系数、积分系数和微分系数,最终

实现了精准的控制目标。

在实验中,我还学习到了电机的动态特性,电机具有惯性,这意味着变化速度是有一

个缓冲期的,而且当负载变化时,电机会出现瞬间的冲击电流。

针对电机的这些特性,我

们需要在控制器里设定适当的响应时间和加减速度,这样才能达到更好的控制效果。

通过这次实验,我更加深入地理解了单闭环不可逆直流调速系统,在实践中掌握了控

制系统的调参方法和技巧,这对我以后的学习和工作都有着重要的指导作用。

同时,我也

深切感受到了科学和技术对于人类社会进步和发展所起到的重要作用,这也加强了我对于

探索知识的追求和学术研究的信念。

摘要当今,自动化控制系统已经在各行业得到了广泛的应用和发展,而直流调速系统控制作为电气传动的主要方式之一,在现代化生产中起着主要作用。

随着微电子技术的发展,集成芯片在调速系统中的应用不仅使系统简化,体积减小,可靠性提高,而且各种经典和智能算法都分别在调速系统中得到了灵活的应用,以此来实现最优控制。

本设计从直流电动机的工作原理入手,并详细分析了系统的原理与其静态和动态性能。

然后按照自动控制原理,对转速闭环调速系统的设计参数进行分析和计算,还在直流调速系统理论研究的基础上,对转速闭环直流调速系统中的转速调节器采用PI控制算法;提出了PI参数的整定方法,转速闭环直流调速系统是性能很好,应用广泛的直流调速系统, 采用转速闭环直流调速系统可获得优良的静、动态调速特性。

转速闭环直流调速系统的控制规律,性能特点和设计方法是各种交、直流电力拖动自动控制系统的重要基础。

在设计中采用TL494控制的PWM 脉宽调节作为控制电路。

关键词:PWMVDMOS 转速闭环ABSTRACTNowadays, automation control system has been widely in industries, and the application and development of electric control system of dc speed as the main method of transmission, in modern plays a main role in production. Along with the development of microelectronics technology, integrated chips in the governing system not only makes the application system, volume decreases, and reliability, and various classic and intelligent algorithm in the governing system of the flexible application, so as to achieve the optimal control.This design from the working principle of dc motor are analyzed in detail, and the principle and system static and dynamic performance. Then according to the principle of the automatic control system of single loop, the design parameters of analysis and calculation, and also in dc speed control system based on the study of the theory of single closed loop speed regulator in the dc speed control system by PI control algorithm,, the speed closed loop dc speed control system is performance is very good, one of the most widely used dc speed control system, adopt single closed loop speed dc speed control system can get good static and dynamic characteristics of speed. Speed single closed loop control dc speed control system, the characteristics and the design method of ac, dc power is dragging the automatic control system is the important foundation. In the design of TL494 adopted PWM control pulse width adjustment as the control circuit. Keywords: PWM VOMOS CLOSED LOOP SPEED REGULATION目录前言1第1章PWM单闭环直流调速控制系统方案的确定21.1 PWM单闭环直流调速系统拖动方案的确定21.1.1 直流电机的选择与调速方法21.1.2 电力拖动供电方案的确定31.2 PWM单闭环直流调速系统控制方案的确定51.2.1 采用转速闭环直流调速的理由71.2.2 选择PWM控制系统的理由71.2.3 选择VDMOS的主电路的理由8第2章转速单闭环直流调速控制系统92.1 转速单闭环直流调速系统的系统组成92.1.1 转速控制的要求102.1.2 转速调速指标102.1.3 调速围、静差率和额定速降之间的关系112.2 转速单闭环直流调速系统的原理图122.2.1 转速单闭环直流调速系统的静特性分析122.2.2 转速单闭环直流调速系统的稳态结构图13第3章变流器主电路和保护环节设计153.1 PWM信号发生器153.1.1 TL494芯片的主要特点153.1.2 TL494引脚各端子功能173.1.3 TL494的工作原理173.2 检测环节183.2.1 转速检测与其测速发电机183.2.2过电流保护环节 (19)3.2.3电机驱动电路203.2.4调速方法 (2)13.3 调节器的选择与调整213.3.1 调节器电路213.3.2 调节器限幅22第4章调速系统动态参数的工程设计244.1 调节器工程设计方法的基本思路244.2 转速调节器的设计254.2.1转速调节器的选择254.2.2 转速调节器参数的选择25结论27参考文献28附录错误!未定义书签。

单闭环直流调速系统的基本工作原理系统的基本原理是根据电机的实际转速和设定转速之间的误差,通过调节电源电压来控制电机的转速,使实际转速与设定转速保持一致。

具体工作过程可以分为以下几个阶段:

1.电源输入:将交流电源转换为直流电源供给电机。

交流电源经过整流电路,将交流电转换为直流电。

2.电流控制:通过变阻器来改变电压,调节电阻的大小,从而控制直流电机的输入电流。

当电阻增大时,电机的输入电流减小,反之亦然。

3.转速检测:通过转速传感器测量电机的实际转速,并将测量值与设定值进行比较,计算出转速的误差。

转速传感器通常是使用光电传感器或霍尔传感器等。

4.控制器:根据转速误差来调节电机输入电压。

控制器可以是模拟控制器或数字控制器,根据系统的要求来选择。

控制器通过与电机控制电路相连,从而控制电机的输出。

5.输出功率:经过调整电源电压后,电机输出的功率与实际负载相匹配。

控制电路会根据设定值和转速误差来调节电机输出的功率,使其尽可能接近设定值。

总结起来,单闭环直流调速系统的基本原理是通过将交流电源转换为直流电源,通过调节电压来控制电机的输入电流,利用转速传感器测量实际转速并与设定值比较,然后通过控制器调节电机的输入电压,使实际转速与设定转速之间的误差尽可能减小。

通过这种方式,可以实现对直流电机的调速控制,适应不同负载要求和工作条件。