冷轧工艺油简介

- 格式:doc

- 大小:30.00 KB

- 文档页数:2

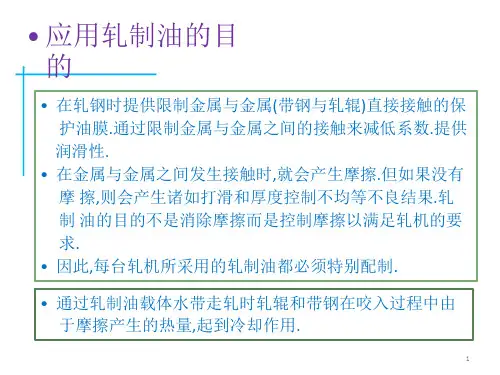

轧制油的特性及润滑机理1、轧制油的主要作用润滑—减小轧辊与铝箔之间的摩擦,提供稳定的摩擦界面,实现稳定轧制,提高表面质量。

冷却—带走金属的变形热和摩擦热,调整轧辊表面温度,控制板形。

清洗—清洗铝箔表面铝粉和机架内的皂化物和铝粉。

2、轧制油的要求轧制油应有良好的润滑性能、冷却性能和高温高压状态下的稳定性能,轧制时不能发生明显的变质;轧制时挥发量要小,退火时易挥发,不形成油斑;无毒,对人体无害。

3、轧制油的组成轧制油由基础油和添加剂组成。

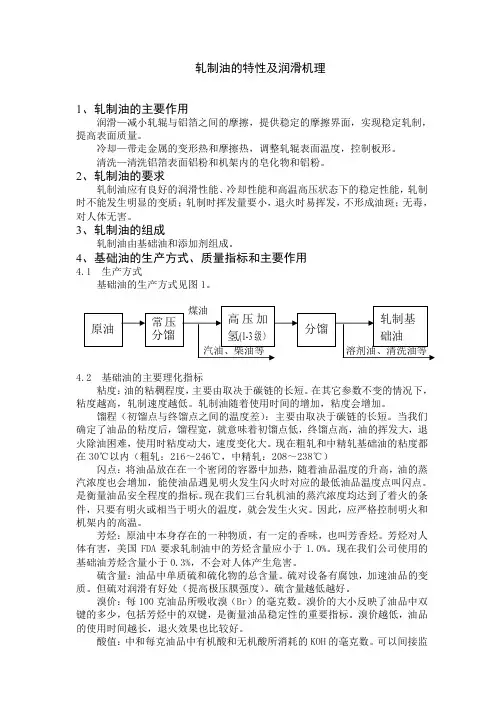

4、基础油的生产方式、质量指标和主要作用4.1 生产方式基础油的生产方式见图1。

4.2 基础油的主要理化指标粘度:油的粘稠程度,主要由取决于碳链的长短。

在其它参数不变的情况下,粘度越高,轧制速度越低。

轧制油随着使用时间的增加,粘度会增加。

馏程(初馏点与终馏点之间的温度差):主要由取决于碳链的长短。

当我们确定了油品的粘度后,馏程宽,就意味着初馏点低,终馏点高,油的挥发大,退火除油困难,使用时粘度动大,速度变化大。

现在粗轧和中精轧基础油的粘度都在30℃以内(粗轧:216~246℃,中精轧:208~238℃)闪点:将油品放在在一个密闭的容器中加热,随着油品温度的升高,油的蒸汽浓度也会增加,能使油品遇见明火发生闪火时对应的最低油品温度点叫闪点。

是衡量油品安全程度的指标。

现在我们三台轧机油的蒸汽浓度均达到了着火的条件,只要有明火或相当于明火的温度,就会发生火灾。

因此,应严格控制明火和机架内的高温。

芳烃:原油中本身存在的一种物质,有一定的香味,也叫芳香烃。

芳烃对人体有害,美国FDA要求轧制油中的芳烃含量应小于1.0%。

现在我们公司使用的基础油芳烃含量小于0.3%,不会对人体产生危害。

硫含量:油品中单质硫和硫化物的总含量。

硫对设备有腐蚀,加速油品的变质。

但硫对润滑有好处(提高极压膜强度)。

硫含量越低越好。

溴价:每100克油品所吸收溴(Br)的毫克数。

溴价的大小反映了油品中双键的多少,包括芳烃中的双键,是衡量油品稳定性的重要指标。

冷轧轧制油的主要成分1. 引言冷轧轧制油是一种在冷轧过程中使用的润滑剂,它在保护金属表面免受氧化和腐蚀的同时,也起到降低摩擦和磨损的作用。

本文将深入探讨冷轧轧制油的主要成分以及其对冷轧过程的影响。

2. 主要成分及其功能2.1 矿物油矿物油是冷轧轧制油的主要成分之一。

它具有优异的润滑性能,可以减少金属表面的摩擦和磨损。

矿物油还具有良好的降温和冷却效果,有助于控制冷轧过程中的温度。

2.2 添加剂冷轧轧制油中常添加一些特殊的添加剂以提升其性能。

这些添加剂有以下几种:2.2.1 极压添加剂极压添加剂可以在金属表面形成一层保护膜,降低金属之间的摩擦和磨损。

它们能够抵抗极高的压力,保护金属表面不受损伤。

2.2.2 抗氧化剂抗氧化剂可以有效防止冷轧轧制油在高温条件下发生氧化反应,延长其使用寿命。

抗氧化剂还可以保护金属表面免受氧化和腐蚀的侵害。

2.2.3 清洁剂清洁剂可以去除金属表面的污垢和杂质,保持金属表面的光洁度。

清洁剂还可以防止金属表面的粘着和堆积,提升冷轧轧制油的润滑性能。

2.2.4 防锈剂防锈剂可以形成一层保护膜,防止金属表面发生氧化反应和腐蚀。

它们能够抵抗水和酸性物质的侵蚀,保护金属表面的完整性。

2.3 乳化剂乳化剂是冷轧轧制油中的重要成分之一。

它可以使水和油混合形成乳液,提高冷轧轧制油的冷却性能。

乳化剂还可以稳定乳液的质量,防止其分离。

3. 冷轧轧制油的影响因素3.1 冷轧工艺参数冷轧工艺参数对冷轧轧制油的使用起着重要的影响。

例如,冷轧轧制油的使用量、喷洒方式和喷洒位置都会对冷轧过程产生影响。

合理的工艺参数可以提高冷轧轧制油的使用效果。

3.2 金属材料不同金属材料对冷轧轧制油的要求也有所不同。

不同金属材料的表面性质和表面粗糙度会影响冷轧轧制油的附着性和润滑性能。

因此,在选择和使用冷轧轧制油时,需要考虑金属材料的特性。

3.3 环境条件环境条件对冷轧轧制油的使用效果也有一定影响。

例如,温度和湿度的变化会影响冷轧轧制油的润滑性能和降温效果。

冷轧轧制油的选择及原理----289b14c8-7158-11ec-8384-7cb59b590d7d冷轧轧制选择轧制油是否正确,直接影响到轧机的产量和质量.特别是新建的轧机,必须选择合适于轧机特点的冷轧油,才能满足轧制规范和后部工序的要求.本文根椐武汉钢铁公司冷轧厂五机架轧机,hc轧机及宝钢五机架连轧机组的一些经验和数据,提出适合于循环糸统的冷轧轧制油润滑特性和退火清净性的要求.2.冷轧油的润滑性无论是原有的轧机或是新建引进轧机,都有一套满足产品大钢的轧制规范,都有一个最小的轧制厚度,要满足该轧机能顺利的生产出最薄的厚度,必须有相应的具有一定润滑性的冷轧油.体现冷轧油的润清性的一个重要指标是该油品的皂化值,皂化值越高,冷轧油的润滑性越好.但一般来说,合成酯糸列的油品的价格也越高,因此必须合理侈选择冷轧油的润滑性.2.1弹性核理论冷轧时变形区中的摩擦糸数与冷轧油的润滑性,亦就是与油品的皂化值有一定的关糸.皂化值越高,其在变形区中的摩擦糸数越小,而摩擦糸数的大小直接决定了该轧机所能轧制的最薄厚度.根据冷轧带材的弹性芯理论[1],冷轧带材轧制时,金属在变形区和变形区的中心部分可以进入弹性状态而不发生收缩,因此称为弹性芯。

弹性芯的出现徒劳地消耗轧制压力而不发生收缩变形,这是推广困难的根本原因以延伸难度糸数ky来评定轧机的适轧厚度ky=1/3c×u×(1.15qs-qt)×d/h式中:c=1/9500U=摩擦系数qs=单向变形抗力QT=前后张力的平均值d=轧辊直径H=出口厚度当ky=0.17弹性核占变形区长30%KY=0.27弹性区占变形区长度的50%ky=0.17---0.27时为难轧产品KY<0.17的计算出口厚度适合轧制ky>0.27为极难轧产品,这时有很大的轧制压力变形量只有5—10%从上面的公式可以看出,对于某一轧机,最小轧制厚度与摩擦系数u和轧辊直径D成正比,摩擦系数越小,轧制厚度越薄,这取决于如何使用润滑的冷轧油产品2.2摩擦糸数与皂化值的关糸根据武钢五机架冷连轧机的生产实践,可以计算出困难轧制的最小厚度和适宜厚度,摩擦系数的个数与冷轧油皂化值之间有一定的对应关系,,表1武钢五机架适轧厚度ky=0.17d=610mm表2武钢五机架难轧极限厚度KY=0.27d=610mm从上述图,表可知皂化值每增加40mgkoh/g,摩擦糸数约下降0.012---0.014.武钢HC轧机轧制工艺设计中采用的摩擦系数为0.036,根据上述理论计算,摩擦系数为0.033,结果表明,宝钢五机架冷连轧机目前使用皂化值为130-160mgkoh/G的冷轧油,其摩擦系数u由该模型计算1#---3#机架u=0.054#机架u=0.045#机架u=0.16使用毛面辊取上述计算模型中的摩擦系数值(光辊)和皂化值值0.049非常接近.因此从弹性核理论与皂化值的关糸可以估算出一定的轧机轧制一定材质带钢的适轧厚度和难轧厚度.反之,根椐新的轧机,一定的轧制规范可较正确地选择一定润滑性的冷轧油.但由于在生产中,轧机设备经穷有漏油现象该杂油进入乳兆液腐环糸统,使原有冷轧油的皂化值呈线性下降.因此所选用的冷轧油的皂化值要比理论计算值扩大10—20%.以免由于杂油影响冷轧油的轧制性能.3.2.3冷轧油的综合评价虽然是同样的皇化值的冷轧油其润滑性还是一定的差别.如图3所示.皂化值为200mgkoh/g的棕榈油与猪油相比,棕榈油的润滑性优于猪油.同样地在纯棕榈油或者纯猪油中添加3—5%的油性剂后其润滑性要比纯油脂的优良得多.因此对同样皂化值的冷轧油必须进行综合评定来选择更满足工艺条件的冷轧油.使用上述方法选择冷轧油不适用于20辊Sen jimiho轧机,因为轧制油的润滑性太好,容易导致辊系打滑。

冷轧轧制油使用说明书一、产品说明产品简介:本产品由合成酯、防锈剂、乳化剂等其他添加剂经特殊工艺调制而成。

产品特性:1、有极好的润滑性,由于有高的皂化值,使钢轧板质量得到极大的改善。

2、极好的经济性,在整个使用期间,乳化液浓度容易控制,从而使得轧制过程的成本大为降低。

3、能获得较高的轧制速度,由于采用了最新抗磨添加剂以及极佳的润湿性,轧制液能迅速在变形区接触面扩展。

同时,极好的润滑性,延长了轧辊使用寿命,也降低了铁粉在轧板上的沉积。

4、表面清洁度好,采用了新型退火促进剂,从而最大限度的避免了表面残炭的形成。

应用:主要用于可逆冷轧钢板及不锈钢板的冷轧。

使用方法:1、根据变形率及钢板材料的不同,控制乳化液浓度在3-6%左右。

2、乳化液使用温度:50-60℃,最好为52-55℃3、配制乳化液的水:要求为去离子水,电导率≤20us/cm,PH 值5.0-7.0 。

最好为电导率:≤10us/cm ,PH值5.0-7.0。

注意事项:室内储存,保质期1年包装:170kg/桶二、轧机和乳化液系统清洗A设备准备阶段1、检查所有相关设备,包括排液泵,注入泵,溢流口及管道,脱盐水管道等,保证正常使用。

B乳化液切换清洗从一种乳化液切换到另一种乳化液,由于配方的机制不同,不能相互滥用,必须进行清洗,以使乳化液的影响降到最低,保证新乳化液的功能。

乳化液切换清洗过程如下:1、将轧机收集槽内的乳化液全部打回乳化液箱2、排放乳化液3、清洗乳化液全部循环系统的淤泥(包括轧机周围,收集槽、管道、过滤器、乳化液箱等)4、淤泥清洗完毕后,在乳化液箱中注入足够配制水5、循环2-5小时,清洗所有设备和附属设备6、排放清洗水7、在乳化液箱中注入足够的配制水,升温至35-45℃8、配制合适0.5%浓度的新乳化液9、循环2-5小时,充分清洗所有设备和附属设备10、排放乳化液,准备新乳化液的配制C乳化液的配制在完成必要的清洗工作后,可以进行乳化液的配制。

轧制油的用途一、前言轧制油是一种重要的工业用油,广泛应用于金属加工和制造业中。

它具有优良的润滑性能和防锈性能,可以有效地保护金属表面不受腐蚀和磨损。

本文将详细介绍轧制油的用途及其在不同领域中的应用。

二、轧制油的概述轧制油是一种特殊的润滑剂,广泛应用于金属加工和制造业中。

它通常由基础油、添加剂和稠化剂等组成,具有优良的润滑性能、防锈性能和抗氧化性能。

根据不同的使用要求,轧制油可以分为多种类型,如冷轧油、热轧油、铸造用润滑剂等。

三、冷轧油的用途冷轧是一种重要的金属加工方式,通常使用冷轧机进行加工。

冷轧机需要使用润滑剂来减少摩擦力并保护金属表面不受损伤。

冷轧油是一种专门为此而设计的润滑剂,具有以下几个主要作用:1.减少摩擦力冷轧油具有优良的润滑性能,可以有效地减少金属材料在冷轧机上的摩擦力。

这不仅可以提高冷轧机的工作效率,还可以延长机器的使用寿命。

2.防止表面缺陷冷轧油可以在金属表面形成一层保护膜,防止表面出现缺陷和氧化腐蚀。

这不仅可以提高产品质量,还可以延长产品的使用寿命。

3.降低成本使用冷轧油可以有效地降低生产成本。

它可以减少废品率、延长设备寿命和提高生产效率,从而为企业带来更多的经济效益。

四、热轧油的用途热轧是一种将金属加热至高温后再进行加工的方式。

在这个过程中,需要使用热轧油来减少摩擦力并保护金属表面不受损伤。

热轧油具有以下主要作用:1.减少摩擦力热轧油具有优良的润滑性能,可以有效地减少金属材料在热轧机上的摩擦力。

这不仅可以提高热轧机的工作效率,还可以延长机器的使用寿命。

2.防止表面缺陷热轧油可以在金属表面形成一层保护膜,防止表面出现缺陷和氧化腐蚀。

这不仅可以提高产品质量,还可以延长产品的使用寿命。

3.提高产品质量使用热轧油可以有效地提高产品质量。

它可以减少表面缺陷和氧化腐蚀,从而使产品更加光滑、均匀和美观。

五、铸造用润滑剂的用途铸造是一种将金属加热至液态后再进行加工的方式。

在这个过程中,需要使用铸造用润滑剂来减少摩擦力并保护金属表面不受损伤。

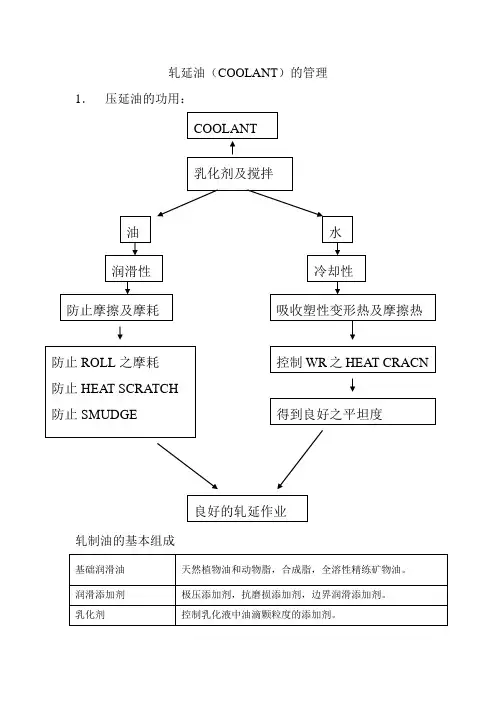

轧延油(COOLANT )的管理1. 压延油的功用:轧制油的基本组成2.钢板用轧延油之种类:2.1 矿物油(mineral)一般矿物油为炭氢化合物,油膜强度较低,但退火时蒸发性较佳,如锭子油,马新油等:分子构造如下:H H H H H H H H H—C—C—C—------—C—C C—----—C C HH H H HH C HH C H2.2油脂牛油(tallow)动物油猪油油脂鱼油椰子油植物油菜子油米糠油棕榈油(palm)油脂之油膜强度较高,但退火时蒸汽性很差,一般由脂肪酸及甘油构成。

H OH——C ——O——C R1OH——C——O ——C R2OH——C——O——C R3甘油部分脂肪酸部分2.3 合成脂一般而言,油脂类为天然产物,但脂则除特殊品种(鲸鱼,羊毛腊等)。

以外均由合成而成。

其油膜强度介于矿物油与油脂之间,退火时蒸汽性良好。

分子构造由脂肪酸与醇类构成。

H H H H O H H HH C C C C O C C C C HH醇类部分脂肪酸部分3.轧延油如何发挥其轧延性:如要轧延油发挥良好的轧延性,必须具备离水粘着性(plate-out),润滑性与冷却性三要素。

良好的轧延油,才能减低消耗动力,延长辊轮寿命,提高产品品质,增加产量,实现减低成本。

以下对该三要素加以说明:(轧延油应具备之性能,除上述三要项外,还有乳化性减脱脂性,防锈性,mill clean性,耐油污性等)3.1 离水粘着性(plate-out)Coolant(乳化液)经循环泵输送到nozzle以高压向高温之辊轮与钢板喷射,此时部分乳化会破坏,使油单独粘着于辊轮与钢板,在加工面形成一层油膜。

此种性质称为plate out 性或离水粘着性。

Plate out性之优劣,可由测定coolant之E.S.I来判定。

高 E.S.I 低安定乳化安定性不安定不良plate out性良好故,为使油具备软化性而添加之乳化剂。

其使用方法非常重要,即种类,量等对乳化性之影响甚大。

冷轧轧制油使用说明书一、产品说明产品简介:本产品由合成酯、防锈剂、乳化剂等其他添加剂经特殊工艺调制而成。

产品特性:1、有极好的润滑性,由于有高的皂化值,使钢轧板质量得到极大的改善。

2、极好的经济性,在整个使用期间,乳化液浓度容易控制,从而使得轧制过程的成本大为降低。

3、能获得较高的轧制速度,由于采用了最新抗磨添加剂以及极佳的润湿性,轧制液能迅速在变形区接触面扩展。

同时,极好的润滑性,延长了轧辊使用寿命,也降低了铁粉在轧板上的沉积。

4、表面清洁度好,采用了新型退火促进剂,从而最大限度的避免了表面残炭的形成。

应用:主要用于可逆冷轧钢板及不锈钢板的冷轧。

使用方法:1、根据变形率及钢板材料的不同,控制乳化液浓度在3-6%左右。

2、乳化液使用温度:50-60℃,最好为52-55℃3、配制乳化液的水:要求为去离子水,电导率≤20us/cm,PH 值5.0-7.0 。

最好为电导率:≤10us/cm ,PH值5.0-7.0。

注意事项:室内储存,保质期1年包装:170kg/桶二、轧机和乳化液系统清洗A设备准备阶段1、检查所有相关设备,包括排液泵,注入泵,溢流口及管道,脱盐水管道等,保证正常使用。

B乳化液切换清洗从一种乳化液切换到另一种乳化液,由于配方的机制不同,不能相互滥用,必须进行清洗,以使乳化液的影响降到最低,保证新乳化液的功能。

乳化液切换清洗过程如下:1、将轧机收集槽内的乳化液全部打回乳化液箱2、排放乳化液3、清洗乳化液全部循环系统的淤泥(包括轧机周围,收集槽、管道、过滤器、乳化液箱等)4、淤泥清洗完毕后,在乳化液箱中注入足够配制水5、循环2-5小时,清洗所有设备和附属设备6、排放清洗水7、在乳化液箱中注入足够的配制水,升温至35-45℃8、配制合适0.5%浓度的新乳化液9、循环2-5小时,充分清洗所有设备和附属设备10、排放乳化液,准备新乳化液的配制C乳化液的配制在完成必要的清洗工作后,可以进行乳化液的配制。

冷轧轧制油配方冷轧轧制油是一种非常有效的油脂加工方法,它具有节约能源、降低成本、保持配方的稳定性和改善品质的优点。

该加工方法以及用于此的冷却装置、混合技术和配料技术,为消费品油脂的加工提供了一种新的、有效的机制。

冷轧油脂配方是消费品油脂加工的核心部分,它严重影响着消费品油脂的品质。

冷轧轧制油配方中所选择的原料和配料,在一定程度上取决于油脂的性质、应用和产品的要求。

做冷轧轧制油配方时,首先要考虑油脂的性质及应用,以确定油脂的品类。

其次,需要确定油脂的配方要求,以保证油脂的性能。

最后,要考虑到油脂的配方和生产成本,以确保油脂在经济上可行。

冷轧轧制油配方的原料可以分为动物油脂和植物油脂两大类。

动物油脂一般有猪油、牛油、羊油和鱼油等,这些油脂都具有脂肪酸多样性、脂肪酸组成合理,油质质量好等特点。

而植物油脂一般有菜籽油、葵花籽油、棕榈油、油菜籽油等,这些油脂的脂肪酸组成对于油脂的性能具有重要意义。

冷轧轧制油配方中的添加剂有芥花籽油、卵磷脂、维生素E、三氯醇等,这些添加剂都具有改善抗氧化性能、改善混合性能、促进油脂硬化等优点。

在制定冷轧轧制油配方时,必须考虑到原料的环境、净化和消毒的要求,以确保油脂的卫生质量。

在混合原料时,要根据配方要求,进行温度和混合时间的控制,以保证油脂的品质。

轧制油脂的过程涉及到油脂的温度控制、压力控制、速度控制、消费品油脂的凝固程度和其他相关要素等。

为了确保油脂的质量,必须根据配方要求,对设备进行必要的操作,以保证油脂的性能。

制备出的冷轧轧制油在加工后,也需要进行质量检测,保证油脂的质量。

一般来说,冷轧轧制油的质量检测主要包括残留量、酸值、凝固点、色泽、气味和外观等方面的检测,以评估油脂的质量。

总之,冷轧轧制油的配方科学合理、运用简单。

应用冷轧轧制技术,可以节约能源,降低成本,保持配方的稳定性,改善品质,从而为消费品油脂的加工提供有效的竞争力。

在制定冷轧轧制油配方、混合原料及加工后检测油脂质量等方面,应当按照技术要求,加以严格控制。

轧制油用途

轧制油是一种特殊的工业润滑油,用于金属加工过程中的轧制和粉碎操作。

它具有优异的润滑性能,可以减少金属表面间的摩擦和热量,并有助于提高生产效率和产品质量。

1. 钢铁制造:轧制油是钢铁制造过程中不可缺少的润滑剂。

在炼钢过程中,轧制油可用于冷轧、热轧和铸轧等各种加工工艺中。

它可以防止钢板表面的氧化和腐蚀,同时保护钢板表面的光洁度和平整度。

2. 有色金属加工:轧制油也广泛应用于铜、铝、铅等有色金属的加工过程中。

它可以减少金属表面的磨损和腐蚀,提高产品的表面质量和机械强度。

4. 机械加工:轧制油也可以用于机械加工领域。

例如,在车床加工和切削加工中,轧制油可以减少机械部件间的摩擦和热量,防止刀具的过早磨损,同时提高加工的精度和效率。

5. 其他领域:轧制油还可以用于其他领域,例如皮革加工、纺织品加工和食品加工等。

在皮革和纺织品加工中,轧制油可以增加织物和皮革的柔软度和弹性,提高产品的外观和手感。

在食品加工中,轧制油可以用作食品的生产载体,提高产品的品质和保质期。

总的来说,轧制油在工业生产中有着广泛的应用,可以提高生产效率和产品质量,同时保护机械和金属表面的光洁度和平整度。

随着工业生产的不断发展和改进,轧制油的应用范围也将不断扩大和优化。

冷轧轧制油的主要成分

冷轧轧制油是一种用于轧制薄钢板的成分复杂的重要油剂,其主要成分包括基础油和多种添加剂。

其中,基础油的种类和品质对轧制油的性能和寿命起到至关重要的作用。

1. 基础油

基础油是轧制油的主要成分之一,通常采用矿物油或合成油作为基础油。

矿物油主要使用原油炼制,通过不同的加工工艺可以得到多种不同种类和质量的基础油。

合成油则是通过化学合成得到的油,可以根据需要设计出相应的物理和化学性质,具有更加优良的性能表现。

2. 添加剂

为了提高冷轧轧制油的性能和寿命,通常需要添加多种添加剂。

其中主要包括抗氧化剂、防腐剂、润滑剂、极压剂等。

抗氧化剂可以延长轧制油的使用寿命,防腐剂可以抑制油品在运输和储存过程中的腐蚀和变质,润滑剂可以减少轧辊和钢板表面的摩擦力,降低轧制压力,极压剂则可以在处理过程中提高轧制油的极限负荷能力。

3. 氧化安定性

由于在长时间使用中,轧制油会接触到氧气、水分和金属材料等多种物质,容易发生氧化反应而产生酸性物质,进而引起腐蚀和沉淀,损害设备和感染钢板表面。

因此,冷轧轧制油必须具有优良的氧化安定性,能够抵御氧化反应。

总之,冷轧轧制油的主要成分包括基础油和多种添加剂。

基础油的种类和品质对轧制油的性能和寿命起到至关重要的作用,同时添加剂的选择和加量也需要根据实际使用情况进行科学合理的配置,以达到最佳的轧制效果和保护设备的效果。

冷榨食用油的冷轧原理Cold-pressed edible oil is produced through a process called cold-pressing, which involves extracting oil from seeds or nuts at a low temperature. The cold-press process retains more of the natural flavor, aroma, and nutritional value of the oil compared to hot-pressed oils. 冷榨食用油是通过一种称为冷榨的过程生产的,该过程涉及在低温下从种子或坚果中提取油。

与热压油相比,冷压工艺保留了更多油的天然风味,香气和营养价值。

The principle behind cold-pressed oil is to use mechanical pressure to extract oil from seeds or nuts without the use of excessive heat or chemicals. This is in contrast to traditional methods of oil extraction, which often involve high heat or chemical solvents to extract the oil. 冷榨油的原理是使用机械压力从种子或坚果中提取油,而不使用过高的热量或化学物质。

这与传统的油脂萃取方法形成对比,传统方法通常涉及高温或化学溶剂来提取油。

One of the key benefits of cold-pressed edible oil is the preservation of the oil's natural nutrients and antioxidants. The low-temperature extraction process helps to retain the oil's natural flavor, color, andnutritional value, making it a healthier option for cooking and culinary use. 冷榨食用油的一个关键优点是保留油的天然营养物质和抗氧化剂。

赛先牌冷轧工艺油简介

本公司冷轧工艺油主要引进国外先进技术、精选高效添加剂及特殊工艺控制生产,在冷轧过程中能较长时间提供给金属轧制系统一个较好混合润滑、边际润滑和极佳的冷却及清洗等性能的稳定体系。

一、优秀的润滑、冷却性:

使用中的轧制油润滑能力是由浓度、皂化值、粘度、极压剂、颗粒度大小等要素合作贡献的,其中浓度、皂化值、粘度、极压剂提供了润滑基础条件,颗粒大小及其分布或离水展着性决定了轧制油的油水分离能力和成膜状况,良好的成膜状况才能实现原始设想的油膜厚度和油膜强度等。

赛先牌轧制油应用了独特的复合乳化剂,它既有乳化作用,同时又是保证润滑的添加剂,具有优良的离水展着性,能保证热分离出来的油相总量。

在润滑成分上大量使用了高极性边界润滑酯和极压润滑酯,以及聚合物润湿剂等,他们的边界润滑能力极强。

这些特殊添加剂既能使乳粒尺寸均匀、稳定,使乳液具有足够好的冷却能力,同时又具有足够的润滑能力,使轧制时各道次的润滑得到保证。

良好的冷却和润滑性能已经在我们的众多用户中得到了很好的实践。

由于赛先牌轧制油更注重提高油膜强度,而不是简单提高油膜厚度,这样大大提升轧后及退火后板面清洁度,同时降低脱脂线的压力。

二、清洗性好:

赛先牌轧制油对轧辊具有良好的洗涤作用。

乳化液中含有高效的润湿剂和非离子型复合乳化剂,这些润湿剂和乳化剂能够降低金属或污物界面的张力,通过它们所产生的润湿、渗透、乳化和分散等综合效应,以及乳化液通过喷嘴在轧辊上的强力冲刷作用,能很好地达到对轧辊的洗涤作用,将所产生的铁粉和赃物从轧辊面和板材上冲洗掉。

三、工序间防锈:

轧制油中含有防锈/抗蚀添加剂,通常条件下,防锈能力可以满足用户一般要求,实际防锈效果取决于轧后钢卷的贮存条件差异。

四、退火后钢板表面质量:

良好的退火清洁性源自于兆润石化的设计理念,表现在配方和原料的选择方面。

仅从轧制油的角度讨论问题,退火清净性与轧制油的组分有关,如基础油、油性剂、抗氧化剂等。

设计产品配方时,要根据用户的生产工艺,生产过程中是否通过先脱脂再退火,或直接退火,这在轧制油配方中都需要调整。

五、使用经济性:

赛先牌轧制油的使用经济性极佳,主要原因角寿命长消耗量低。

具有较长的使用周期。

首先,从乳化剂选择上乳液的颗粒度适中,乳液具有相对较强的抗污染能力;其次,采用多功能添加剂,这些都能保证乳化液拥有较长的使用周期。

六、抗菌性:

独特的配方和原料,使得轧制油不易滋生细菌,属于生物稳定产品。

七、轧制液性能稳定:

赛先牌轧制油综合了高质量、最可靠的原料,拥有先进的、专门设计的配方,良好的生产技术,检测和控制手段以及优质的技术服务和支持,使它的作用更有效,能长时间保持产品的特性心和性能,在轧机上能保持长期稳定的运行,具有十分好的稳定性。

配方中所采取的独特的添加剂能保证乳粒尺寸分布稳定,“乳粒尺寸分布稳定”才是乳液稳定的根本所在,才能实现我们所期望的稳定的工艺润滑状态。

在使用过程中,如果出现来自外界的干扰,如金属屑未增加、轧机系统其它油脂泄漏、细菌滋生等突发情况时,赛先牌轧制油配方中特有的添加剂仍然能最大限度地确保乳粒分布均匀,使乳液能合理向长期保持稳定。

八、绿色环保,废液易处理:

轧制油中不含任何已知的有毒、致癌,导致畸胎、诱变等物质如亚硝胺、酚、多氯联苯、重金属、有毒烃等

轧制油废液的破乳处理不仅简单易行,而且处理后的废液也完全能达到国家废水排放标准。

江阴市兆润石化有限公司

赛先牌轧制油使用规程

一,轧制油实际应用方式:

1、轧制油使用浓度根据轧制规程而定,建议使用浓度为2~3.5%

2、配制水建议采用软水(去离子水)或自来水

3、乳液应用时的最佳温度:45~55℃

4、配制时直接乳化液槽配制,必须先加水后加油.

5、建议在贮液槽中加入盘管、磁性过滤器、撇油装置以及机械或空气搅拌器(管).

6、配制好的乳化液(初期配制)经过大循环1~2小时后方可使用.

7.乳化液的喷射量及喷射压力应达到相应的设计水平。

轧制油配成乳化液后现场应用技术条件见下表

浓度,%:2. 0-3. 5 使用温度,℃:45-55

电导率,us/cm:≤150 PH值:5. 0-6. 5

E. S. l (o. 5h): 0. 2-0. 5 铁含量,mg/1:≤350

灰份,mg/I:≤550 皂化值,mgKOH/g:130-185

游离酸,mgKOH/g:≤5 氯含量,mg/1:≤50

三,轧制汕应用过程中需检测的参数

L水质常规指标:PH值,电导率,一班一次。

2、乳化液常规指标,包括:浓度,乳液温度,PH值,电导率,一班一次。

3、乳化液全而质量枪测:浓度,乳化液温度,PH值,皂化值,游离脂肪酸,铁粉,铁皂,杂油,E.S.I,氯离子含量,一周一次。