中科院循环流化床实验室

- 格式:docx

- 大小:15.45 KB

- 文档页数:2

CFBB资料(参考)循环流化床锅炉原理与控制一、循环流化床锅炉的原理及特点(一)循环流化床的原理1.流态化的概念当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由布风板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反地,在失去了以前的机械支撑后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止状态转变为流态化时的最低速度,称为临界流化速度。

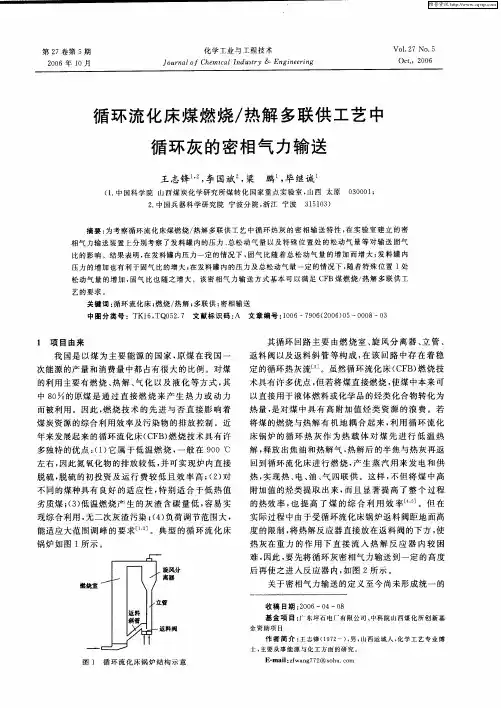

2.循环流化床的原理如下图所示,随着气流速度的增加,固体颗粒分别呈现固定床、鼓泡流化床、湍流流化床、快速流化床和气力输送状态。

循环流化床的上升段通常运行在快速流化床状态下。

快速流态化流体动力特性的形成对循环流化床是至关重要的,此时,固体物料被速度大于单颗物料的终端速度的气流所流化,以颗粒团的形式上下运动,产生高度的返混。

颗粒团向各个方向运动而且不断形成和解体。

在这种流体状态下气流还可携带一定数量的大颗粒,尽管其终端速度远大于截面平均气速。

这种气因运动方式中存在较大的气固两相速度差,即相对速度。

循环流化床由快速流化床(上升段)、气固物料分离装置和固体物料回送装置所组成。

3.循环流化床的特点1)不再有鼓泡流化床那样清晰的界面,固体颗粒充满整个上升段空间;2)有强烈的物料返混,颗粒团不断形成和解体,并且向各个方向运动;3)颗粒与气体之间的相对速度大,且与床层空隙率和颗粒循环流量有关;4)运行流化速度为鼓泡流化床的2~3倍5)床层压降随流化速度和颗粒的质量流量而变化.6)颗粒横向混合良好;7)强烈的颗粒返混、颗粒的外部循环和良好的横向混合,使得整个上升段内温度分布均匀;8〕通过改变上升段内的存料量,固体物料在床内的停留时间可在几分钟到数小时内调节9)流化气体的整体性状呈塞状流10)流化气体根据需要可在反应器的不同高度加入(二)循环流化床锅炉的特点循环流化床锅炉可分为两个部分第一部分由炉膛(快速流化床)、气固物料分离设备、固体物料再循环设备和外置热交换器(有些循环流化床锅炉没有该设备)等组成,上述部件形成了一个固体物料循环回路。

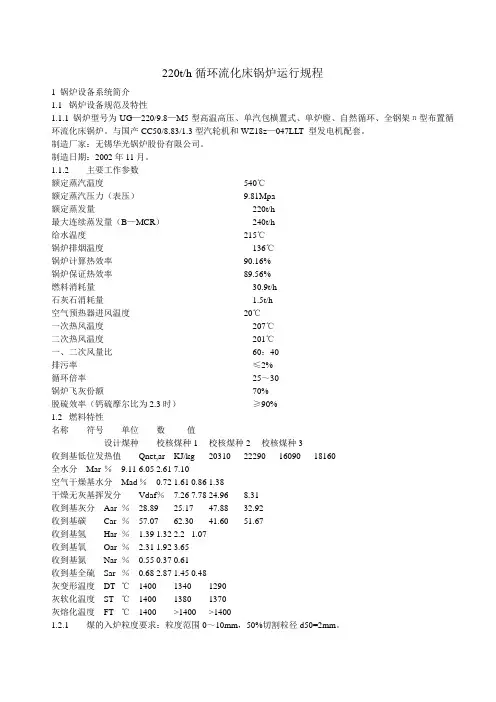

220t/h循环流化床锅炉运行规程1 锅炉设备系统简介1.1 锅炉设备规范及特性1.1.1 锅炉型号为UG—220/9.8—M5型高温高压、单汽包横置式、单炉膛、自然循环、全钢架π型布置循环流化床锅炉。

与国产CC50/8.83/1.3型汽轮机和WZ18z—047LLT 型发电机配套。

制造厂家:无锡华光锅炉股份有限公司。

制造日期:2002年11月。

1.1.2 主要工作参数额定蒸汽温度540℃额定蒸汽压力(表压)9.81Mpa额定蒸发量220t/h最大连续蒸发量(B—MCR)240t/h给水温度215℃锅炉排烟温度136℃锅炉计算热效率90.16%锅炉保证热效率89.56%燃料消耗量30.9t/h石灰石消耗量 1.5t/h空气预热器进风温度20℃一次热风温度207℃二次热风温度201℃一、二次风量比60:40排污率≤2%循环倍率25~30锅炉飞灰份额70%脱硫效率(钙硫摩尔比为2.3时)≥90%1.2 燃料特性名称符号单位数值设计煤种校核煤种1 校核煤种2 校核煤种3收到基低位发热值Qnet,ar KJ/kg 20310 22290 16090 18160全水分Mar %9.11 6.05 2.61 7.10空气干燥基水分Mad %0.72 1.61 0.86 1.38干燥无灰基挥发分Vdaf%7.26 7.78 24.96 8.31收到基灰分Aar %28.89 25.17 47.88 32.92收到基碳Car %57.07 62.30 41.60 51.67收到基氢Har % 1.39 1.32 2.2 1.07收到基氧Oar % 2.31 1.92 3.65收到基氮Nar %0.55 0.37 0.61收到基全硫Sar %0.68 2.87 1.45 0.48灰变形温度DT ℃1400 1340 1290灰软化温度ST ℃1400 1380 1370灰熔化温度FT ℃1400 >1400 >14001.2.1 煤的入炉粒度要求:粒度范围0~10mm,50%切割粒径d50=2mm。

《三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析》篇一三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析一、引言随着能源危机的日益严重,对可再生能源及能源转化技术的研究愈发受到重视。

其中,生物质能源的开发与利用成为研究热点之一。

半焦作为生物质能源的一种重要形式,其气化技术的研究对于提高能源利用效率、减少环境污染具有重要意义。

本文以三塔式循环流化床为研究对象,重点探讨鼓泡流化床水蒸气—氧气气化半焦的实验研究及(火用)分析。

二、实验装置与方法本实验采用三塔式循环流化床,其结构包括鼓泡流化床、气化剂循环系统和热回收系统等。

实验中,以半焦为原料,水蒸气和氧气作为气化剂,通过控制气化剂的比例、温度和压力等参数,进行半焦的气化实验。

三、鼓泡流化床气化实验(一)实验原理鼓泡流化床气化技术是一种将固态燃料与气化剂在流化状态下进行反应的技术。

在三塔式循环流化床中,半焦与水蒸气和氧气在鼓泡流化床内进行反应,生成可燃气体。

(二)实验过程实验过程中,首先将半焦放入鼓泡流化床内,然后通入水蒸气和氧气。

通过控制气化剂的比例、温度和压力等参数,使半焦在流化状态下与气化剂进行反应。

反应过程中产生的可燃气体经过热回收系统回收热量后,进行后续利用。

(三)实验结果与分析实验结果表明,在一定的气化剂比例、温度和压力条件下,半焦的气化效率较高。

通过对实验数据的分析,发现水蒸气和氧气的比例、反应温度和压力对半焦气化的影响较大。

适当调整这些参数可以提高半焦的气化效率,同时减少副反应的发生。

四、(火用)分析(一)(火用)分析原理(火用)分析是一种用于评估能量系统性能的方法。

在本文中,(火用)分析用于评估三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦过程的能量利用效率和环境影响。

(二)(火用)分析结果通过(火用)分析,发现三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦过程具有较高的能量利用效率。

同时,该过程对环境的影响较小,具有较好的环保性能。

摘要在循环流化床锅炉里,通常将旋风分离器布置在锅炉炉膛出口,以便将高温烟气流中的热固体物料分离下来进入回料阀进入炉膛继续循环,以便保证炉膛内一定的灰浓度同时也提高了燃烧效率。

现在我国大部分旋风分离器都是根据烟气量计算出旋风分离器筒体直径后,通过设计手册确定各部分尺寸,但这种设计方法针对性差,实际分离效果不能满足要求。

针对这问题,本设计以130t/hCFBB旋风分离器的设计为例,通过对压降损失和分离效率的计算,筛选出最佳的分离粒径,以该粒径为参考,确定旋风分离器各部分的尺寸关系并最终计算出各部分的尺寸,完成旋风分离器的设计。

通过本设计的设计思路和方法,可有效地提高分离效率,为循环流化床锅炉的稳定运行提供了保障。

关键词:高温旋风分离器;分离效率;压降损失;尺寸计算AbstractCyclone plays an important role in circulating fluidized bed.In the circulating fluidized bed boiler,Usually arranged in the boiler furnace cyclone export to the high temperature gas stream down into the thermal separation of solid materials into the furnace return valve to cycle in order to guarantee a certain degree of gray levels within the furnace also increases combustion efficiency.Now most of our cyclone are calculated according to smoke after the cyclone cylinder diameter,through the various parts of the design manual to determine size,but targeted poor design, the actual separation can not meet the requirements.To address this problem, The design makes 130t/hCFBB cyclone design for example,On the calculation of the pressure drop and separation efficiency, then select the best particle size, To the diameter of reference to determine the relationship between the size of various parts of cyclone and finally calculate the size of each part to complete the design of cyclone.Through the design of design ideas and methods can effectively improve the separation efficiency, sTab operation of circulating fluidized bed boiler to provide a guarantee.Key Words:high temperature cyclone separator;separation efficiency;pressure drop;size calculation目录前言 (1)1 绪论 (2)1.1 循环流化床锅炉的发展趋势及其所带来的技术难题 (2)1.1.1 国内外循环流化床锅炉发展 (2)1.1.2 循环流化床锅炉大型化的技术难题 (4)1.2 循环流化床分离装置的发展 (4)1.2.1 循环流化床分离装置的分类 (4)1.2.2 分离器的发展及应用 (5)2 旋风分离器的发展及应用 (11)2.1 旋风分离器的结构及工作原理 (12)2.2 旋风分离器气粒两相运动研究的进展 (12)2.3 旋风分离器的分离机理 (14)3 旋风分离器内气流运动概况分析 (16)3.1 颗粒的沉降速度和离心分离速度 (16)3.2 旋风分离器内气流流动概况 (19)3.3 极限粒径 (22)4 压降和效率的计算方法 (27)4.1 压降 (27)4.1.1 压降的影响因素 (27)4.1.2 压降的计算 (27)4.2 效率 (29)4.2.1 表示方法 (29)4.2.2 效率的计算方法 (30)5 结构尺寸的确定 (33)5.1各部尺寸关系 (33)5.1.1 进口管 (33)5.1.2 排气管 (35)5.1.3 筒体直径 (36)5.1.4 圆柱体长度 (36)5.1.5 圆锥体 (37)5.1.6 集灰斗 (37)5.1.7 旁室 (37)5.2 尺寸计算 (38)5.3 小结 (39)6 影响分离性能的因素 (40)7 结论 (41)致谢 (42)参考文献 (43)附录A (44)附录B (53)前言随着经济发展,石油、煤炭等一次能源消耗量不断增加,储量急剧减少,全世界都面临着能源危机。

《三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析》篇一三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析一、引言随着能源的日益紧缺和环境保护意识的加强,对于煤炭的高效、清洁利用技术的研究显得尤为重要。

三塔式循环流化床技术作为一种新型的煤炭气化技术,具有高效、环保、灵活等优点,受到了广泛关注。

本文将针对三塔式循环流化床中的鼓泡流化床进行水蒸气—氧气气化半焦实验研究,并对其(火用)进行分析。

二、实验装置与方法1. 实验装置本实验采用三塔式循环流化床装置,其中包括鼓泡流化床、气化炉和循环流化床。

鼓泡流化床用于半焦的预处理和气化反应的初步进行,气化炉用于完成主要的煤气化反应,循环流化床则用于煤气化和灰渣的处理。

2. 实验方法实验中,我们以水蒸气和氧气为气化剂,对半焦进行气化。

通过控制反应温度、气化剂比例、流速等参数,观察并记录反应过程中的现象和结果。

同时,对气化产物进行收集和分析,以评估气化效果。

三、鼓泡流化床水蒸气—氧气气化半焦实验研究1. 实验现象与结果在鼓泡流化床中,水蒸气和氧气与半焦发生气化反应,产生煤气和灰渣。

反应过程中,观察到半焦颗粒在流化床上翻滚、混合,与气化剂充分接触。

随着反应的进行,煤气逐渐产生,并从流化床中逸出。

灰渣则逐渐积累在流化床上,需要定期清理。

通过调整气化剂比例和流速,我们发现,当水蒸气和氧气的比例适当、流速适中时,气化效果最佳。

此时,煤气的产率和质量均达到较高水平。

2. 煤气成分分析对收集到的煤气进行成分分析,发现煤气主要由一氧化碳(CO)、氢气(H2)、甲烷(CH4)等组成。

其中,CO和H2是煤气的主要成分,具有较高的热值。

此外,煤气中还含有少量氮气(N2)和其他杂质。

四、(火用)分析(火用)分析是一种评估能量系统性能的方法,通过对系统中的能量转换和损失进行分析,可以了解系统的能量利用效率和改进方向。

(火用)分析结果表明,三塔式循环流化床中的鼓泡流化床具有较高的能量利用效率。

《三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析》篇一三塔式循环流化床中鼓泡流化床水蒸气-氧气气化半焦实验研究及ヽ用分析一、引言随着能源需求的不断增长和环境保护意识的提高,煤的气化技术成为了国内外研究的热点。

三塔式循环流化床作为一种新型的气化技术,具有高效、环保等优点。

本文将针对三塔式循环流化床中的鼓泡流化床进行水蒸气-氧气气化半焦的实验研究,并对其ヽ用进行分析。

二、实验装置与方法1. 实验装置本实验采用三塔式循环流化床装置,其中包含鼓泡流化床、气化炉和循环塔。

鼓泡流化床用于煤的预处理和气化反应的进行,气化炉用于完成气化过程,循环塔用于半焦和气体的分离和回收。

2. 实验方法首先对半焦进行预处理,然后将其置于鼓泡流化床中,通过水蒸气和氧气的混合气体进行气化反应。

在反应过程中,通过控制反应温度、气体流量等参数,观察半焦的气化过程,并收集气化产物。

三、实验结果与分析1. 实验结果实验结果表明,在一定的反应条件下,半焦在水蒸气和氧气的混合气体中能够有效地进行气化反应。

通过控制反应参数,可以得到不同气质比的合成气。

同时,通过三塔式循环流化床的循环过程,可以实现对半焦的充分利用。

2. 分析对实验结果进行分析,可以发现鼓泡流化床在三塔式循环流化床中起到了关键的作用。

在鼓泡流化床中,水蒸气和氧气与半焦充分接触,促进了气化反应的进行。

同时,通过循环塔的循环过程,可以实现半焦的充分利用,提高了气化效率。

此外,通过对气质比的调节,可以得到不同品质的合成气,为后续的能源利用提供了更多的可能性。

四、ヽ用分析在三塔式循环流化床中,ヽ用主要表现在以下几个方面:1. 能源利用效率高:通过鼓泡流化床和循环塔的循环过程,实现了半焦的充分利用,提高了气化效率,从而提高了能源利用效率。

2. 环境保护:在气化过程中,通过控制反应参数和气质比,可以减少有害气体的排放,保护环境。

3. 合成气的品质:通过调节气质比,可以得到不同品质的合成气,为后续的能源利用提供了更多的可能性。

甲醇制烯烃技术相关问题思考发布时间:2021-07-13T06:16:47.849Z 来源:《现代电信科技》2021年第6期作者:吴东京[导读] 甲醇制烯烃技术也根据不同的产品分为了不同的种类,比如MTO技术,该技术主要就是包含了乙烯和丙烯。

(南京诚志永清能源科技有限公司)摘要:现在一些化学工业中对于甲醇制烯烃技术尤为的看重,该文主要也对该技术的优点和缺点进行了相对的分析,并对不同产品下的不同技术进行了相关的描述,并根据一些问题进行了相关的发展建议。

关键词:甲醇制烯烃;丙烯;乙烯;技术;发展石油化工和一些化学的工业中烯烃作为我国经济的基础原料,在该行业中也有着十分重要的战略地位。

现在我过得石油资源相对来说还是比较缺乏,对于原油进口也在不断的增长。

最近这些年中,我国煤化工行业的发展比较可观,甲醇对于现代煤化工来说是非常重要的产品,而甲醇制烃技术更是现在煤化工的核心技术。

最近这些年中该技术也获得了很多相关研究所的广泛重视,并在一定程度上也取得了相对的发展。

现在的烯烃产品有很多种类,甲醇制烯烃技术也根据不同的产品分为了不同的种类,比如MTO技术,该技术主要就是包含了乙烯和丙烯。

还根据不同的产品分为了不同的技术。

该文主也对几种技术进行了相关的阐述,希望通过有关的描述能够结局现在企业中遇到的一些难题。

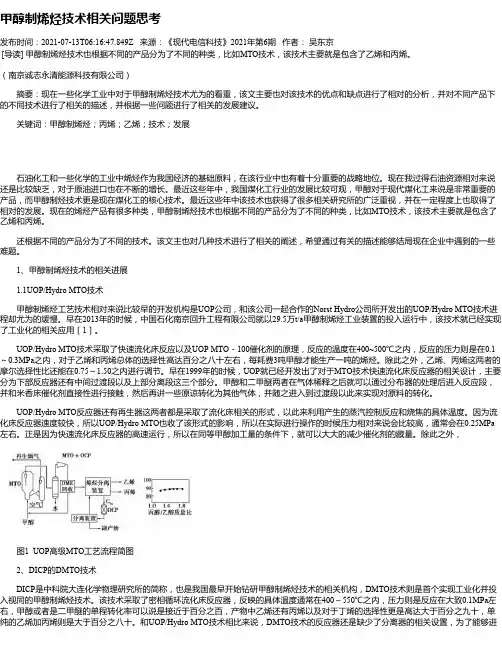

1、甲醇制烯烃技术的相关进展1.1UOP/Hydro MTO技术甲醇制烯烃工艺技术相对来说比较早的开发机构是UOP公司,和该公司一起合作的Norst Hydro公司所开发出的UOP/Hydro MTO技术进程却尤为的缓慢。

早在2013年的时候,中国石化南京回升工程有限公司就以29.5万t/a甲醇制烯烃工业装置的投入运行中,该技术就已经实现了工业化的相关应用[1]。

UOP/Hydro MTO技术采取了快速流化床反应以及UOP MTO-100催化剂的原理,反应的温度在400~500℃之内,反应的压力则是在0.1~0.3MPa之内,对于乙烯和丙烯总体的选择性高达百分之八十左右,每耗费3吨甲醇才能生产一吨的烯烃。

《三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析》篇一三塔式循环流化床中鼓泡流化床水蒸气—氧气气化半焦实验研究及(火用)分析一、引言随着能源危机的日益严重,对可再生能源及能源转化技术的研究愈发受到重视。

其中,半焦作为煤炭热解或气化产物之一,在煤的清洁高效利用领域具有重要意义。

本实验通过在三塔式循环流化床中采用鼓泡流化床技术,对水蒸气-氧气气化半焦过程进行实验研究,并对其(火用)性能进行分析。

二、实验装置与方法本实验采用三塔式循环流化床装置,该装置由鼓泡流化床、气化反应器及循环系统等部分组成。

实验原料为半焦,气化剂为水蒸气与氧气的混合气体。

实验过程中,通过控制反应温度、压力、气化剂流量等参数,观察并记录半焦气化过程中的各项数据。

三、实验结果与分析1. 鼓泡流化床特性分析在鼓泡流化床中,由于气化剂的存在,半焦颗粒呈现出良好的流化状态。

实验观察到,在一定的操作条件下,半焦颗粒能够均匀分布在流化床上,与气化剂充分接触,从而提高气化效率。

此外,鼓泡流化床的优点在于其能够有效地控制颗粒的流动状态,使半焦颗粒在气化过程中保持稳定的流动特性。

2. 半焦气化过程分析在水蒸气-氧气混合气体作用下,半焦发生气化反应。

实验发现,随着反应温度的升高和气化剂流量的增加,半焦的气化速率逐渐增大。

同时,气化产物的组成也随着反应条件的改变而发生变化。

在适宜的反应条件下,可获得较高的气体产率及较低的焦油和细颗粒物含量。

3. (火用)性能分析(火用)性能分析是评估能量转换系统性能的重要手段。

本实验通过测量气化过程中各组分的温度、压力及成分等参数,对半焦气化的(火用)性能进行了分析。

结果表明,在三塔式循环流化床中,通过优化操作条件,可实现较高的能量转换效率及较低的能量损失。

四、结论本实验通过在三塔式循环流化床中采用鼓泡流化床技术,对水蒸气-氧气气化半焦过程进行了实验研究。

结果表明,鼓泡流化床能够使半焦颗粒在气化过程中保持稳定的流动特性,提高气化效率。

循环流化床锅炉可行性分析报告一、前言我国是世界上最大的煤炭生产国和消费国,96年我国煤炭产量达13.8亿吨。

占世界煤产量的25%。

而其中20%以上是通过燃烧而被利用。

但由于我国燃煤技术落后、燃料利用率极低,污染极其严重。

耗用煤炭总产量近1/3的工业锅炉,平均热效率只有60%左右。

同时我国高硫煤的产量占很大比例,S O2的排放导致严重的大气污染,在局部地区甚至下起了酸雨。

随着近年来环境状况的日益恶化,国家对传统的链条炉排锅炉的使用也逐步有了一定限制,并鼓励使用燃油(气)锅炉。

但由于种种原因燃油(气)锅炉的使用受到很大限制,据专家估计在本世纪中叶我国以燃煤为主的燃料结构不会发生大的改变。

一方面要提高燃烧效率、保护环境。

另一方面燃料结构还会发生变化,要解决这一矛盾,就需要改进燃烧方式,循环流化床燃烧技术恰恰能够解决这一矛盾。

因此这种燃烧方式在全世界范围内得到迅速发展和推广。

在国外自1979年芬兰奥斯龙公司第一台20t/h循环化床锅炉投运以来,到1987年其单台蒸汽容量已达420t/h。

法国于96年也着手开发60万k w机组循环流化床锅炉。

其发展速度是相当惊人的。

我国自1988年第一台10t循环流化床锅炉通过鉴定到96年已有150余台循环流化床锅炉投入运行,并有250余台处于安装调试阶段。

据统计1993-1995年各容量不同燃烧设备的循环锅炉占锅炉总产量的(蒸吨)的百分比列于表一:表一:由上表可见,循环流化床锅炉的比例呈上升的趋势。

其容量集中在10-65t/h,而以35t/h、65t/h为最多。

在这一容量范围内其产量仅低于链条炉排锅炉,可见其市场前景极为广阔。

近年来,我国许多锅炉厂家都纷纷和大专院校及科研单位联合开发循环流化床锅炉,该炉型已成了不少厂家的拳头产品,良好的市场前景和潜在的市场竞争促使我们尽快尽早地开发出该产品。

以满足市场的需求和企业的发展。

二、循环流化床锅炉特点:循环流化床锅炉能得以迅速发展并占领市场是由它独特的优越性所决定的。

工程热物理所研究员那永洁在所工作25年了,他经历了循环流化床实验室早期的艰苦岁月,见证了实验室的发展壮大。

那永洁告诉记者,循环流化床实验室一直紧紧围绕国家需求,并将中科院院士吴仲华

先生所倡导的IGCC技术中的煤转化关键环节作为发展重点,得到了国家的大力支持,在艰苦的条件下取得了进步。

早期,在研究员王达三的带领下,实验室将研究目标定为循环流

化床煤燃烧锅炉;之后,吕清刚按照“容量倍增”的技术思想将循环流化床技术发展到新

的高度,很快在国内外市场得到认可。

当初,科研基础条件薄弱且经费不足严重制约了科研发展。

但是,物质条件的匮乏并

没有阻挡科研人执着的科研梦想,凭着深厚的科研功底,大家心无旁骛,想方设法解决技

术问题。

当一个个技术难关顺利突破时,每个人的脸上都流露出难以言喻的喜悦与兴奋。

上世纪90年代,实验室承担中法国际合作项目“典型中国煤的循环流化床燃烧特性和排放特性试验”期间,整个团队只有9名成员,每次试验整个系统都需要连续几天几夜运转。

为圆满完成该项目,大家不分白天黑夜倒班上岗,一丝不苟地完成试验研究,再苦再

累也坚持完成分配给自己的工作。

实验室由弱到强,科研之路越走越宽。

“虽然循环流化床实验室的发展历程困难重重,但我们不轻言放弃,因为怀有一个朴实的科研报国梦。

”那永洁感慨地说。

接地气的成果

多年来,实验室与上海锅炉厂有限公司、东方电气集团东方锅炉股份有限公司和无锡

华光锅炉股份有限公司等国内十余家厂商保持着密切合作。

在谈到如何将循环流化床技术实现工业应用时,研究员包绍麟感慨良多。

1989年刚来研究所进入实验室时,包绍麟希望自己能做点“实事”——通过实际生产

验证科研成果。

其实,当时科研经费主要来源于国家拨款,远远不能满足实验室的发展需求,因此实验室一直在探索与企业的合作之路。

但是,在实验室发展初期,很难找到愿意合作的企业。

一方面因为大企业直接进口国

外设备和技术,对国内技术不信任;另一方面,市场对于电力需求增速较慢,尤其是上世

纪90年代国家政策曾经要求“三年不建电站”,市场缺乏对于循环流化床锅炉的有效需求。

因此,实验室从技术研发到工业应用之路走得并不顺利。

为了找到合作企业,研究人员除了日常工作之外,还要帮助企业到政府办理手续,非

常辛苦。

但是,艰辛之后终于迎来了转机。

2000年后,国家电力缺口日益明显,政策向火电倾斜,市场对于循环流化床锅炉的需

求逐渐增强,实验室多年积累的成熟技术逐渐获得了认可。

2000年至2010年间,实验室

进入了快速发展期。

从35吨/时到700吨/时不同型号、容量倍增的循环流化床锅炉不断研制成功并投放市场,甚至远销海外。

“适应商业合作模式,守住研究所利益,不断研发新的核心技术。

”这是包绍麟对如

何与企业合作将技术转化为生产力的宝贵经验。

以诚相待迎接挑战

实验室在重视基础研究的同时,一直致力于推动所研发的循环流化床技术实现工业化,承担的很多项目具有工程示范性质。

由于工程示范项目的特殊性,需要有技术人员长期驻守现场指导工作。

高级工程师孟

广军就是这样一名技术人员。

他主要负责循环流化床热解气化方面的中试和示范工程的设备系统集成以及现场调试

运行。

说起工程现场的经历,他侃侃而谈。

以前研究所的技术人员只负责技术指导,但现

在与企业合作,牵涉到的工作方方面面,比如采购、安装、调试等,需要与各方人员沟通

协调。

作为项目现场负责人,他需要对每个环节都了如指掌,以防各种突发情况。

设备调试

阶段可能会出现煤气泄漏等危险,每当此时他会亲自上阵、化险为夷。

在一次设备喷火的

情况下,凭借长期现场工作积累的经验,他沉着应对,提出应急处理方案,顺利排除了故障。

副研究员朱建国从事污泥焚烧工程项目5年,驻守现场长达4年之久。

实验室承担的

国家“十一五”水专项子课题的示范工程现场在杭州七格,朱建国作为项目现场负责人压

力巨大,虽然之前曾在中小规模的试验台上做过相关试验,但对于日处理100吨污泥的大

型平台并无把握。

为了保证整个系统的性能达标,他对每个关键部件每个安装节点都精益

求精。

在设备安装期间,他需要协调各协作单位人员,联系制造厂商和设计院,步步监督,

一丝不苟,按时完成安装任务;设备调试期间,每天都会遇到各种问题,他积极协调解决,并亲自培训调试人员。

经过六轮完善优化,整个系统终于达到了设计要求,调试成功。

“出差在外,与所内工作最大的不同就是要与各行业的人打交道,与人相处最重要的

是以诚待人。

在外面,我们不仅代表实验室,还代表研究所和科学院,这是让外界了解中

科院科研团队的一个窗口,责任重大。

”这两位科研人员有着共同的感悟。

在科学的管理模式下,循环流化床实验室已发展成为国内最大的循环流化床技术研发

团队,并将研究方向从循环流化床燃烧拓展到废弃物焚烧、热解气化、预热燃烧等多个方向,而且还在探索和开拓新的研究领域。