湘钢自动化部能源数据采集系统的方案

- 格式:doc

- 大小:1.27 MB

- 文档页数:9

自动化数据采集系统安装施工方案1.1.施工准备会同其它专业进行施工图纸会审,主要核查工艺管线设备上仪表管嘴规格、仪表位置等是否与仪表专业相匹配。

与土建专业配合,完成仪表专业需求的预埋件、预埋管、基础等工作。

编写仪表工程施工方案。

仪表设备、配件及材料出库并开箱外观检查在业主、监理、物资供应部门、施工单位专业工程师在场情况下进行开箱检查,检查后应签署检查记录。

设备开箱时,使用适当的工具,按层次、顺序打开包装。

开箱时对以下项目进行外观检查:包装是否破损,有无积水,开箱后内包装是否完好,防潮、防水、防震等措施是否失效等;实物铭牌的型号、规格、材质、测量范围、刻度盘等应符合设计要求;无变型、损伤、油漆脱落、零件丢失等缺陷;端子、接头、固定件等应完整,附件齐全,合格证及检定证书齐备;装箱清单以及数量与设计要求一致。

出库:设备和材料经过上述程序后,利用吊车、卡车运到施工单位库房,进行入库存放,对于设备则有仪表检验人员进行性能测试,材料员做好设备、材料进出库记录,并且仪表设备的存放要注意防腐和防潮。

1.2.电缆桥架安装安装位置的定位划线:桥架的走向、方位和标高,在施工图中,均有详细的标注,施工时必须严格遵守,以免与工艺管道的施工发生碰撞。

因此,在桥架就位安装前,应对其安装位置进行定位划线,以加快桥架准确、安全的就位,以避免不必要的碰撞,损伤电缆桥架。

划线时采用拉线、弹线以及手工划线的方式。

支架的制作安装:根据施工图,桥架基本上安装在主管廊的钢结构上面,只有个别地方由于跨度太大时,才需要制作支架;制作支架时支架的用料和结构形式根据现场具体情况进行制作,原则上以整齐、美观、牢固为主,且不影响其他专业施工。

现场制作支架的除锈防腐,按除锈防腐和涂料管理及有关的DEP和SP规定执行。

桥架组装:由于在桥架的安装过程中,存在有弯头、三通等或安装时找不到合适的组合式桥架时,难免要对桥架进行切割制作,在制作时必须根据现场实测尺寸进行切割,切割手段只能使用机械方式,严禁使用火焊或电焊切割,所有切割部分要进行适当的清理、抛光,除去尖角。

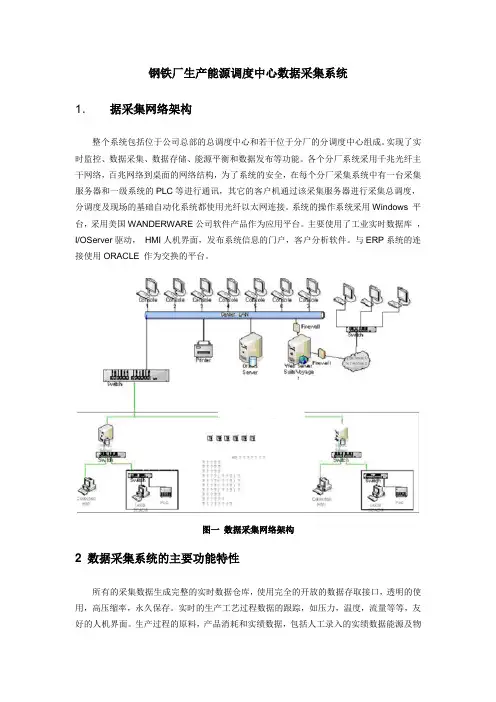

钢铁厂生产能源调度中心数据采集系统1.据采集网络架构整个系统包括位于公司总部的总调度中心和若干位于分厂的分调度中心组成。

实现了实时监控、数据采集、数据存储、能源平衡和数据发布等功能。

各个分厂系统采用千兆光纤主干网络,百兆网络到桌面的网络结构,为了系统的安全,在每个分厂采集系统中有一台采集服务器和一级系统的PLC等进行通讯,其它的客户机通过该采集服务器进行采集总调度,分调度及现场的基础自动化系统都使用光纤以太网连接。

系统的操作系统采用Windows 平台,采用美国WANDERWARE公司软件产品作为应用平台。

主要使用了工业实时数据库,I/OServer驱动,HMI人机界面,发布系统信息的门户,客户分析软件。

与ERP系统的连接使用ORACLE 作为交换的平台。

图一数据采集网络架构2 数据采集系统的主要功能特性所有的采集数据生成完整的实时数据仓库,使用完全的开放的数据存取接口,透明的使用,高压缩率,永久保存。

实时的生产工艺过程数据的跟踪,如压力,温度,流量等等,友好的人机界面。

生产过程的原料,产品消耗和实绩数据,包括人工录入的实绩数据能源及物质(包括水,电,煤气,空气,蒸汽和其他气体)的实绩消耗数据跟踪生产设备状况的数据的收集,作业事件信号和各种实绩数据,判断各工序重要设备状况,为安排生产计划和设备的定检修创造条件重要作业状况的跟踪,实现对于各分厂全工序的作业状况跟踪。

提供它通用的数据分析软件,可以为个方面的使用者提供快速和完全的分析工具为各种专业的分析和模型的软件提供完全数据源生产能源调度决策支持提供班报、日报、季报、月报和年报等多种报表。

3 调度系统数据流向此数据的流向是单向流,即:在调度系统中数据库服务器是向外界提供数据的唯一数据源,外界只能从数据库服务器读取相关的数据,而不能向数据库服务器写入相关的内容或通过数据库服务器把数据写入现场原始数据控制器。

示意图如下:。

钢板自动供料机的数据采集与分析系统开发随着制造业的发展,自动化技术在生产过程中发挥着越来越重要的作用。

钢板自动供料机作为自动化设备之一,在生产过程中起着至关重要的作用。

为了更好地监控和控制钢板自动供料机的运行情况,开发一个数据采集与分析系统变得尤为重要。

在钢板自动供料机的生产过程中,需要获取大量的实时数据,如供料速度、供料精度、设备运行状态等。

而这些数据的采集和分析对于提高生产效率、降低生产成本具有重要意义。

因此,我们有必要开发一个数据采集与分析系统,以便及时获取和分析这些数据。

在系统设计阶段,我们首先需要确定需要采集的数据内容。

这包括但不限于供料速度、供料精度、设备运行状态、报警信息等。

其次,需要设计合适的数据采集方式,可以选择传感器、PLC等设备进行数据采集。

同时,还需要考虑数据传输方式,确保数据能够及时传输到数据采集与分析系统中。

在系统开发阶段,我们需要编写数据采集程序,确保能够准确地采集各项数据。

此外,还需要设计数据存储结构,保证数据可以有效地存储并便于后续分析。

在数据分析方面,我们可以利用数据分析算法,对采集的数据进行处理,提取有用信息,为生产决策提供参考依据。

钢板自动供料机的数据采集与分析系统开发不仅可以提高生产过程的自动化水平,还可以帮助企业更好地监控生产过程,提高生产效率,降低生产成本。

因此,该系统的开发具有重要意义。

在未来,随着智能制造技术的不断发展,钢板自动供料机的数据采集与分析系统将会更加智能化、自动化,为生产过程带来更多的便利和效益。

我们期待着该系统未来的发展和应用,为制造业的发展贡献力量。

能源采集与管理系统设计与优化随着社会的发展和经济的增长,能源的需求不断增加,特别是对于传统能源的依赖程度逐渐加大。

因此,能源采集与管理系统的设计与优化成为关键的问题。

本文将对能源采集与管理系统的设计与优化进行详细的探讨。

首先,能源采集系统的设计是整个能源采集与管理系统的基础。

能源采集系统的设计应该考虑到以下几个关键因素:第一,采集方式。

根据所需采集的能源类型不同,可以采用不同的采集方式。

例如,对于太阳能,我们可以采用光伏发电技术进行能源采集;对于风能,我们可以采用风力发电技术进行能源采集。

因此,在设计能源采集系统时,需要根据实际情况选择适当的采集方式。

第二,采集装置。

能源采集装置是能源采集系统的核心组成部分,其性能和可靠性对能源采集效果有着重要影响。

在设计能源采集装置时,应该考虑到其效率、稳定性和寿命等因素。

同时,还应该考虑到装置的安装和维护便利性,以便提高系统的可操作性。

第三,数据传输。

能源采集系统除了能源的采集外,还需要将采集到的数据传输到能源管理系统进行处理和分析。

因此,在设计能源采集系统时,需要考虑到数据传输的方式和速度。

可以选择使用有线传输方式,例如以太网或RS485等,也可以选择使用无线传输方式,例如Wi-Fi或蓝牙等。

根据所需传输的数据量和传输距离的远近,选择适当的传输方式。

其次,能源管理系统的设计与优化是提高能源利用效率和降低能源消耗的关键。

能源管理系统的设计与优化应该考虑到以下几个方面:第一,数据处理与分析。

能源管理系统需要对采集到的能源数据进行处理和分析,以便监测能源的使用情况和效率。

因此,在设计能源管理系统时,应该考虑到数据处理和分析的方式和算法。

可以利用数据挖掘和机器学习等技术,对能源数据进行分类、预测和优化,提高能源利用效率。

第二,控制与调度。

能源管理系统需要根据能源的需求和实际情况,对能源的供应和消耗进行控制和调度。

因此,在设计能源管理系统时,应该考虑到控制和调度的方式和策略。

浅谈关于实现冶金企业计算机能源采集系统的应用【摘要】本文论述了如何通过计算机信息化系统构建能源采集系统,对能源消耗进行采集、监控,可以对每个班组、机组的生产能源消耗进行准确统计,为企业节能降耗提供有效的能源数据进行科学分析、统计等应用。

前言:目前大型冶金企业在能源消耗方面支出非常大,节约能源已成为企业生存中必须解决的重大问题。

其中能源采集是能源节约的重要部分,只有系统化、准确的将企业能源进行采集,才能合理的利用、分配能源,最终达到节能降耗的目的。

一、概述能源采集系统的搭建,使企业的能源信息能够共享联网,建立能源数据信息库,对各机组能源消耗进行采集、监控,可以对每个班组、机组的生产能源消耗进行准确统计,为生产成本控制提供科学依据。

该系统对能源数据分析,生产成本控制,为企业的节能降耗目标提供可靠数据。

该系统应用包括,能源数据采集;能源数据集中监控;能源数据的管理与分析;为生产能源平衡提供指导数据。

建设这样的系统必须分布实施,工先期搭建能源系统框架,建立能源采集站,建设全厂能源数据信息中心,根据企业内部划分(如:作业区或车间、部室等)的需求将具备条件的能源采集点实现数据采集、监控、分析;如不具备条件要在后期根据企业生产要求,随着仪表的增加,增加相应的能源采集点,并扩充到整体能源系统中。

二、能源采集系统应用内容(一)建立全厂能源网络根据全厂目前水、气、电的能源采集点分布情况,建立全厂能源网络。

(二)实现水、电、气的信息采集根据目前公司能源分布情况,按照公司生产作业区设立能源采集站,实现全厂能源数据采集。

(三)建立能源数据信息库建立全厂能源实时数据库,作为全厂水、气、电的能源数据存储中心。

(四)建立全厂能源监控和专业管理监控以能源数据为基础,在调度中心建立全厂能源调度监控,并在气保站建立全厂气体监控,在水站建立全厂水运行监控。

(5)建立能源数据分析系统三、应用范围项目范围包括:从能源的产生或接收开始到使用能源的各工序为止。

数据采集系统设计方案1. 引言在当前信息爆炸的时代,数据已成为企业决策和业务发展的重要支撑。

为了能够获得准确、及时、完整的数据,建立一个高效的数据采集系统至关重要。

本文将介绍一个数据采集系统的设计方案,旨在帮助企业快速搭建一个可靠的数据采集系统。

2. 系统架构数据采集系统主要由以下几个模块组成:2.1 数据源模块数据源模块负责与各个数据源进行连接,并提供数据抓取的功能。

根据具体需求,可以包括数据库、文件系统、API等各种数据源。

2.2 数据处理模块数据处理模块负责对采集到的原始数据进行清洗、去重、转换等处理操作,以便后续分析和存储。

2.3 数据存储模块数据存储模块负责将处理后的数据存储到数据库、数据仓库或数据湖等存储介质中,以便后续的数据分析和挖掘。

2.4 监控和日志模块监控和日志模块负责监控系统的运行状态,并记录系统的运行日志,以便后续的故障排查和系统性能优化。

2.5 定时任务模块定时任务模块负责定期执行数据采集任务,可以使用定时调度工具来实现。

3. 系统设计与实现3.1 数据源模块的设计数据源模块可以使用不同的技术栈来实现,例如使用Python的Requests库连接API,使用JDBC或ORM框架连接数据库,使用文件操作库连接文件系统。

3.2 数据处理模块的设计数据处理模块的设计需要根据具体的业务需求来确定。

常见的处理操作包括数据清洗(去除重复数据、缺失值处理等)、数据转换(格式转换、字段合并等)等。

3.3 数据存储模块的设计数据存储模块可以选择合适的数据库或数据仓库来存储处理后的数据。

常见的选择包括关系型数据库(如MySQL、PostgreSQL)和大数据存储系统(如Hadoop、Spark)等。

3.4 监控和日志模块的设计监控和日志模块可以使用监控工具和日志框架来实现。

监控工具可以监控系统的资源使用情况,例如CPU、内存、磁盘等。

日志框架可以记录系统的运行日志,有助于故障排查和系统性能优化。

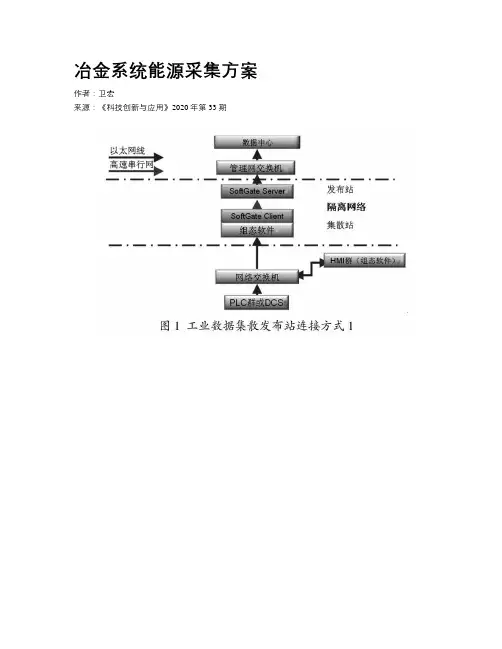

冶金系统能源采集方案作者:卫宏来源:《科技创新与应用》2020年第33期摘; 要:针对冶金系统能源中心设计建设,根据企业的一般情况,提出了常规的解决方案。

设计了包括水、电、风、汽的数据几种通用的采集方案。

关键词:能源采集;集散发布站;冶金系统中图分类号:TF083 文献标志码:A; ; ; ; ;文章编号:2095-2945(2020)33-0110-03Abstract: According to the general situation of enterprises according to the general situation of enterprises according to the construction of energy center of metallurgical system a conventional solution is proposed. Several general sampling schemes including water electricity wind steam and steam are designed.Keywords: energy collection; distributed distribution station; metallurgical system前言資源消耗过大、能源输配供给不足、环境污染严重等问题始终制约着钢铁工业稳定快速发展。

利用信息自动化技术,对支撑生产过程的能源系统进行全流程实时监控与平衡优化,以提高资源有效利用率,节能增效、减排控耗,这是钢铁工业在资源、能源缺乏的情况下发展循环经济,建立完善的钢铁工业生态循环体系,实现可持续发展的有效手段和重要保障,实现资源配置的最优化。

能源管理系统的建设,有助于优化能源管理流程,实现能源设备管理、运行管理、停复役管理等事务的自动化和无纸化,实现集团能源扁平化管理。

重庆横河川仪有限公司二零零四年八月湘钢能源计量数据计算机管理系统方案基于对“湘钢能源计量数据计算机管理系统招标技术要求”的分析以及对用户实际情况的了解,我们按照国际标准工业控制系统规程,采用目前世界上最先进的三层体系网络结构(远程管理层/网络传输层/现场采集层),以高性能数据采集终端为依托,以分布式实时数据库为核心构建本实时能源数据采集管理系统。

本方案拟采用25台DX100/200型数据采集站与数台DAQSTAR监控软件的计算机配合,构成一个中小型的SCADA系统,对各个分厂及子站的132个能源计量点进行集中检测和监视。

由于各个子站距离主站较远(最近400米,最远2000米),故本方案采用采用光纤以太网、无线数传电台两种方式进行通讯,供用户选择。

(系统拓扑图见附页)本系统的SCADA软件部分采用日本横河电机株式会社的DAQSTAR 软件1.0版。

硬件采集部分采用日本横河电机株式会社的DX测量控制站。

DAQSTAR是日本横河电机株式会社开发的具有成熟现场经验的SCADA系统。

DAQSTAR运行在WINDOWS2000/XP操作系统上,以分布式实时数据库为核心,集数据采集、控制、管理于一体,非常适合天然气输配管监控这种典型的分布式应用。

DX100/200系列是日本横河电机株式会社为顺应现代自动化控制网络化、数字化、信息化的发展而推出的开放式数据采集站。

它集计算机技术、通讯技术、智能仪表和信号传感器技术于一体,既可作为带本地显示的数采站单独使用,更可与DAQSTAR软件配合,构建出各种复杂的SCADA系统,及时、准确、完整的生产和统计信息,为企业信息化提供完整的解决方案。

现场概貌湘钢现有能源测量点230多处,主要能源测量点132点。

其中煤气计量68点,蒸汽计量28点,空气计量10点,水计量10点,氧气、氮气、氩气计量16点,分布在公司各生产工艺点上,其特点是点多、面广且数据时刻都在变化,各能源测量点数据完全靠人工抄报。

钢铁企业电力数据采集方案钢铁企业电力采集方案1、综述以匡丰钢铁电力数据采集为依据。

1.1项目背景钢铁工业是耗能型工业,其耗能量占我国总能耗的10%左右。

当前,在我国加速经济发展的进程中,能源生产还难以适应市场对能源的需求,因此,能源价格仍呈上升趋势,这将给耗能型的钢铁企业带来巨大的市场竞争压力。

同时冶金工业能耗居高不下和环境质量不如人意是长期困扰冶金企业发展的难题,尤其是党的十七大提出把节能环保作为一项基本国策,保持国民经济的又好又快发展,匡丰钢铁作为一个大型企业,必须履行保护环境的社会责任。

采用信息技术作为平台, 综合新技术、新工艺、配套技术和管理措施, 减少消耗, 形成安全、稳定、经济和高效的能源供给系统, 对于降低钢铁生产成本, 改善环境质量, 提高产品的市场竞争力具有极为重要的意义。

钢铁厂的能源消耗约占钢铁成本的20%~40%。

不同的装备水平, 工艺流程, 产品结构和能源管理水平对能源消耗都会产生不同的影响。

实用经济的节能技术、数字化的平衡输配系统和基础能源管理是现代钢铁企业实现节能降耗的基础技术措施。

建设匡丰钢铁集中统一的能源管理系统是数字化能源管理的技术支持措施, 也是大型钢铁企业提高节能效益的重大技术装备措施, 应从企业发展战略的高度认识建设企业能源管理系统的必要性和迫切性。

从新一代钢铁企业信息化的发展趋势以及钢铁企业信息化的特点出发,深入分析钢铁企业能源管理信息化技术的特点、现状、问题,提出匡丰钢铁能源管理信息化总体规划。

并在匡丰钢铁整体钢铁流程信息化为代表的整体产销管理系统所建立的框架内,解决能源管理的关键技术和共性问题,推进能源管理信息化健康发展,实现管控衔接,提高企业管理水平和控制水平,增强钢铁企业的核心竞争能力。

通过管理信息化与能源工艺的融合,推进匡丰钢铁能源管理经济效益和管理效率的全面提升,打造具有国际一流水平的钢铁企业。

1.2、匡丰钢铁电力系统现状1.2.1供配电系统7个变电站,2个220kV变电站,5个110kV变电站,分别为:220一号站(中心站)220宝来庄站(中心站)110一号站110轧钢站110西区站110铁区站110制氧氧站10kV开关站若干1.2.2发电系统烧结余热发电2座,CDQ两座,TRT四座,具体如下:360M2烧结余热环冷发电500M2烧结余热环冷发电190T干熄焦发电75T干熄焦发电1#TRT2#TRT3#TRT4#TRT1.3设计原则先进性、成熟性、实用性根据匡丰钢铁能源系统的工艺特点,设计将采用成熟并具有良好业绩的技术、设备、平台,确保系统具有较长的生命周期,既能满足当前的需求,又能适应未来的发展(包括设备和技术两方面内容)。

能源采集及智能管理系统的设计与实现随着经济的发展和人口的增长,我们所需要的能源也越来越多。

随之而来的是,能源的采集和管理成为了城市规划和能源开发的关键。

为了有效地采集和管理能源,需要一个高效的能源采集及智能管理系统。

一、系统设计系统的设计包括以下几个步骤:需求分析、系统架构设计和系统实现。

1. 需求分析首先需要分析能源采集和管理的需求,包括各种能源的采集方式、传输方式和存储方式。

例如,太阳能板、风力发电、火力发电、水力发电等不同类型的发电方式需要不同的采集方式;电力线通讯、ZigBee、Wi-Fi、LoRa等传输方式需要不同的传输方式;数据库、云存储、本地存储等存储方式也会对系统的设计产生影响。

2. 系统架构设计在分析需求的基础上,需要设计系统架构。

系统架构分为硬件架构和软件架构。

硬件架构包括各种传感器、控制器、网络设备和储存设备;软件架构包括各种算法、数据分析和可视化工具。

3. 系统实现在设计好系统架构后,需要进行系统实现。

这一步需要对硬件和软件进行编写和调试,确保系统能够正常运行。

二、系统功能系统的主要功能包括能源采集、数据传输、数据存储、数据分析和能源管理。

下面将对这些功能进行详细介绍:1. 能源采集系统需要采集各种能源的数据,例如太阳能、风力能、热能、电能等。

在采集数据时,需要使用各种传感器和控制器,例如温度传感器、湿度传感器、光强传感器、风速传感器、电能计量器等。

2. 数据传输采集到的数据需要通过网络进行传输,以便进行分析和管理。

在传输数据时,需要选择合适的传输方式,例如电力线通讯、ZigBee、Wi-Fi、LoRa等。

3. 数据存储传输过来的数据需要进行存储,以便进行分析和管理。

存储方式包括数据库、云存储、本地存储等。

4. 数据分析在存储数据后,需要进行数据分析,以便更好地理解和管理能源。

数据分析包括数据挖掘、机器学习、深度学习等方法。

5. 能源管理在对能源进行了全面分析后,需要对能源进行管理,以实现能源的高效利用和节约。

钢铁企业能源管理系统(EMS)解决方案一、概述能源管理系统(Energy management system,简称EMS)是钢铁企业信息化系统的一个重要组成部分,在能源数据进行采集、加工、分析,处理以实现对能源设备、能源实绩、能源计划、能源平衡、能源预测等方面发挥着重要的作用。

在企业信息化系统的架构中,把能源管理作为MES的一个基本应用构件,作为大型企业自动化和信息化的重要组成部分,如图示:能源介质种类主要包括:高炉煤气(BFG)、焦炉煤气(COG)、转炉煤气(LDG)、天然气(NG)、氧气(O2)、氮气(N2)、氩气(Ar)、压缩空气(Air)、蒸汽、氢气(H2)、采暖热网、生活水、工业净环水、工业浊环水、浓盐水、除盐水、酚氰水、软化水、电力等。

能源介质信息包括:压力、流量、温度、煤气热值、供水品质(水质)、阀门开闭、调节阀开度、开关信号、动力设备运行状态、主生产线设备的运行状态等。

环保信息包括:环保设备的运行情况、外排水中主要污染物的浓度、流量、主要废气排放点的外排放废气中烟(粉)尘、SO2、NOx、CO2 等污染因子的浓度和流量、污染物排放总量、大气质量指标、厂区视频检测、厂界噪音。

二、方案设计1、系统架构典型能源系统架构包括能源调度管理中心、通讯网络、远程数据采集单元等三级物理结构(如图示)。

基于基础自动化向信息化建设发展的原则,并分析比较了实时数据库和SCADA软件的技术特点,本方案以SCADA系统为核心构建能源管理系统,结合网络通讯、数据库产品和技术建立一套先进的、符合钢铁企业管理应用功能的能源管理系统。

系统建立:- 能源中心:以SCADA软件为核心,建立I/O Server实时数据服务器,实现在线的数据监视、工艺操作和实时的能源管理功能;基于数据库技术开发具有模型背景的能源管理功能并对外提供接口。

- 通讯网络:采用工业级以太网交换机,建立分区域的冗余环网,环与环之间采用耦合拓扑结构进行连接,从而建立高可靠专有的能源数据采集通讯网络。

摘要摘要在钢铁企业中,信息化系统一般分为四层,自上而下分别为ERP(Enterprise Resource Planning)系统(L4),MES(Manufacturing Execution System)系统(L3),数据采集系统(L2),基础自动化系统(L1)。

本文开发的数据采集系统介于L3级和L1级之间,它是企业信息化系统建设的基础,负责生产数据的采集与通讯传输。

本系统基于.NET平台,采用C/S模式,使用C#语言结合数据库技术进行开发,从以下几点对L2级炼钢数据采集系统进行设计并实现:(1) 电文通讯模块。

运用TCP/IP技术建立电文通讯中间件与电文收发程序,实现L2级与L3级之间的通讯,负责从MES接收生产计划指导炼钢生产,并发送采集的生产数据至MES。

(2) 炼钢生产数据采集。

针对炼钢生产中的脱硫、转炉、精炼、VD、连铸五个工序,通过OPC技术采集其基础自动化信号,根据信号触发对应工序的业务逻辑,自动采集生产数据。

对于无法采集的数据,在客户端提供人工补录画面。

(3) 软件可配置。

运用XML技术结合数据库技术,针对数据采集点、数据存储、画面显示以及电文发送四个方面对系统进行可配置功能的设计与实现,从而满足采集项变化的需求。

本系统可以帮助钢铁企业实现生产计划接收、生产过程数据的跟踪和收集等功能,尽量减少人工录入,确保生产数据准确性,对生产数据进行采集并上传给MES系统,实现数据不落地。

同时用户可以通过界面配置的方式,实现采集项的增减,避免需求变更时对软件代码的反复更改,在提高生产效率的同时也提高了开发效率,降低了维护成本。

关键词:数据采集系统;电文通讯;软件可配置;OPC;炼钢AbstractIn the steel companies, the information system is generally divided into four parts, from top to bottom; they are ERP (Enterprise Resource Planning) system (L4), MES (Manufacturing Execution System) system (L3), data acquisition system (L2), and basic automation system (L1). The data acquisition system introduced in this paper is between L3 and L1. It is the foundation of enterprise information system construction, and it is used for the collection and communication transmission of production data.Based on the NET platform, the system adopts C/S mode, uses C# language and combines with database technology for development, and it designs and implements L2 grade steelmaking data acquisition system as the following points:(1) Teletext communication module. The communication between L2 and L3 levels can be realized through the establishment of teletext communication middleware and telegram transceiver program by using TCP/IP technology . Also, it receives production planning from MES to guide steelmaking production, and sends collected production data to MES(2)Steel production data collection. As for the five processes of desulfurization, converter, refining, VD and continuous casting in steel production, the basic automatous signals are collected by OPC technology. And the business logic of the corresponding process is triggered by the signal to collect the production data automatically. For data that cannot be collected, a manual replenishment screen is provided on the client side.(3)Software configuration. Using XML technology combined with database technology, the configuration of system can be designed and realized for data collection points, data storage, screen display and message transmission to meet the requirements of changing collections.The system can help steel enterprises receipt production planning, track and collect data in production process, trying to minimize manual input and ensuring the accuracy of production data. Then, in order to achieve data landing, production data must be collected and it must be uploaded to MES system. At the same time, the users can increase or decrease the collection items through the interface configuration mode, avoiding repeated changes to the software code when the demand changes.Also, it improves the efficiency of production and development simultaneously, thus reducing the maintenance cost.Key words: Data acquisition system; Teletext communication; Software configurable; OPC; Steelmaking目录第一章绪论 (1)1.1 研究背景与意义 (1)1.1.1 研究背景 (1)1.1.2 研究意义 (1)1.2 国内外发展状况 (1)1.3 论文组织结构 (2)第二章相关概念与技术 (4)2.1相关概念介绍 (4)2.2相关技术介绍 (5)2.2.1 TCP/IP技术简介 (5)2.2.2 OPC技术简介 (5)2.2.3 XML技术简介 (6)第三章炼钢数据采集系统需求分析 (8)3.1 钢厂实际情况简介 (8)3.2 电文通讯需求分析 (8)3.3 炼钢各工序数据采集需求分析 (9)3.3.1 脱硫工序需求分析 (9)3.3.2 转炉工序需求分析 (10)3.3.3 精炼工序需求分析 (10)3.3.4 VD工序需求分析 (11)3.3.5 连铸工序需求分析 (12)3.4 可配置功能的需求分析 (14)3.4.1 数据采集点可配置需求分析 (14)3.4.2 数据存储可配置需求分析 (14)3.4.3 画面显示可配置需求分析 (14)3.4.4 电文发送可配置需求分析 (15)第四章炼钢数据采集系统概要设计 (16)4.1 系统总体架构 (16)4.2 电文通讯模块概要设计 (16)4.2.1 电文通讯中间件 (17)4.2.2 电文收发程序 (17)4.3 数据采集系统主模块概要设计 (17)4.3.1 脱硫模块概要设计 (18)4.3.2 转炉模块概要设计 (19)4.3.3 精炼模块概要设计 (20)4.3.4 VD模块概要设计 (20)4.3.5 连铸模块概要设计 (21)4.4 信号采集模块概要设计 (22)4.4.1 硬件构成 (22)4.4.2 结构设计 (22)4.5 数据库设计 (23)4.5.1 数据采集数据库 (23)4.5.2 电文收发数据库 (27)第五章炼钢数据采集系统详细设计与实现 (30)5.1 电文通讯模块详细设计与实现 (30)5.1.1 电文规范 (30)5.1.2 电文发送与接收流程 (32)5.1.3 电文超时监测与重发 (33)5.1.4 测试电文的确认 (34)5.1.5 生产计划接收 (34)5.1.6 生产实绩发送 (35)5.2 数据采集系统主模块详细设计与实现 (36)5.2.1 脱硫模块 (36)5.2.2 转炉模块 (39)5.2.3 精炼模块 (46)5.2.4 VD模块 (49)5.2.5 连铸模块 (51)5.3 信号采集模块详细设计与实现 (56)5.3.1 建立OPC服务 (56)5.3.2 建立OPC客户端 (58)5.3.3 信号采集分类 (61)5.4 可配置功能详细设计与实现 (65)5.4.1 数据采集点可配置 (65)5.4.2 数据存储可配置 (66)5.4.3 画面显示可配置 (68)5.4.4 电文发送可配置 (72)第六章系统测试 (73)6.1 系统测试环境 (73)6.2 系统功能测试 (73)第七章总结与展望 (83)参考文献 (84)攻读硕士学位期间研究成果 (87)致谢 (88)第一章绪论第一章绪论1.1 研究背景与意义1.1.1 研究背景随着我国钢铁行业进入转型升级新阶段,企业在生产中越来越重视效率。

Data Base Technique •数据库技术Electronic Technology & Software Engineering 电子技术与软件工程• 191【关键词】能源中心 数据采集 SCADA1 系统设计宣钢实时数据采集平台建设主要包括实时数据库平台、工业网络、现场的改造接入这几部分工作,从而实现对一二级能源计量仪表和自动化工控系统的重点数据实时自动采集,通过特定数据协议将实时数据上传到能源网后转发到SCADA 数据平台,为能源监控系统、基础能源管理系统、产销系统提供数据支撑。

1.1 实时数据采集IO服务器及实时数据库在中心机房搭建实时数据采集IO 服务器、容错实时数据库服务器并配套部署相应软件。

IO 服务器实时采集分布在现场的各类数据与SQL 关系型数据库服务器已采集的数据,并将采集的实时数据传送到容错实时数据库服务器进行存储,同时为实时数据监控平台提供数据支撑。

基础能源管理系统则调用容错服务器存储的数据,经系统处理后提供各种应用。

1.2 工业网络宣钢工业网络平台建设采用按区域划分的模块化设计思路,进行整体结构设计。

宣钢工业网络整体划分为四个大的环形,分别由两条链路双路由接入核心交换机。

宣钢东厂区汇聚层三个环形网络全部采用24芯单模层绞式铠装光缆,实现两条链路双路由(线路冗余、路由冗余)的方式接入网络核心交换机,保证网络具有良好的自愈保护能力,使系统建设达到较高可靠性。

2.3 现场改造与数据采集2.3.1 计量仪表改造改造并完善公司一二级动力、水、电能计量表,更换不具备通讯接口的二次仪表,增设区域性数据采集站、无线采集服务器以及电能采集器,由Modbus 、Profibus 等专有通讯协议直接读取计量二次仪表的表底数据完成能源计量数据自动采集,经数据采集专网直接上传宣钢能源管理系统实时数据采集平台的设计与实现文/吕斐到服务器处理。

2.3.2 自动化系统改造为了满足能源管理系统、产销系统对数据采集的要求,对现场控制站点进行适应性改造和功能完善,对控制系统内的数据进行整理和归集,通过了解能源管理系统、产销系统的监视需求,按照需求点表制作网关工程,以统一的格式对在各系统中对所需的数据进行汇总,并在通信网关中对数据进行配置和集中、将通讯协议统一转换成MODBUS 方式后转发到SCADA 平台,为能源管理系统、产销系统提供数据基础。

炼铁高炉上料自动计量数据采集系统

张舜

【期刊名称】《湘钢科技》

【年(卷),期】2003(000)004

【摘要】湘钢于2002年实施ERP项目,在钢铁行业中率先将计量系统引入ERP。

湘钢炼铁高炉上料自动计量数据采集系统就是在这一背景下应时而建的。

该系统负责炼铁生产工艺原燃料消耗的计量,其数据是公司管理层对炼铁生产进行质量控制、成本核算、财务结算的依据。

炼铁高炉上料系统负责高炉的供料,有26个称量料斗,生产节奏快,是一个连续动态的生产过程,每天都要产生大量数据,针对这些要求和特点,我们突破了以往传统的“计量”概念,在整个系统中融入了数据采集、自动控制、数据库、报表、网络通讯等多项技术,使整个系统实时高效运行,将计量提升到了一个新的高度。

【总页数】5页(P36-40)

【作者】张舜

【作者单位】湘潭钢铁集团有限公司自动化部

【正文语种】中文

【中图分类】TF325.3

【相关文献】

1.计算机技术在攀成钢高炉上料自动计量系统中的应用 [J], 黄敏;朱元涛

2.炼铁高炉上料自动控制系统关键技术分析 [J], 滕泽民

3.炼铁高炉上料称量装置的设计应用——高温环境称重技术产品的设计应用简介[J], 罗伏隆

4.炼铁高炉上料控制系统浅析 [J], 吕亮;胡振江;徐向春

5.基于ERP管理的高炉上料自动计量系统 [J], 张舜

因版权原因,仅展示原文概要,查看原文内容请购买。

重庆横河川仪有限公司二零零四年八月湘钢能源计量数据计算机管理系统方案基于对“湘钢能源计量数据计算机管理系统招标技术要求”的分析以及对用户实际情况的了解,我们按照国际标准工业控制系统规程,采用目前世界上最先进的三层体系网络结构(远程管理层/网络传输层/现场采集层),以高性能数据采集终端为依托,以分布式实时数据库为核心构建本实时能源数据采集管理系统。

本方案拟采用25台DX100/200型数据采集站与数台DAQSTAR监控软件的计算机配合,构成一个中小型的SCADA系统,对各个分厂及子站的132个能源计量点进行集中检测和监视。

由于各个子站距离主站较远(最近400米,最远2000米),故本方案采用采用光纤以太网、无线数传电台两种方式进行通讯,供用户选择。

(系统拓扑图见附页)本系统的SCADA软件部分采用日本横河电机株式会社的DAQSTAR 软件1.0版。

硬件采集部分采用日本横河电机株式会社的DX测量控制站。

DAQSTAR是日本横河电机株式会社开发的具有成熟现场经验的SCADA系统。

DAQSTAR运行在WINDOWS2000/XP操作系统上,以分布式实时数据库为核心,集数据采集、控制、管理于一体,非常适合天然气输配管监控这种典型的分布式应用。

DX100/200系列是日本横河电机株式会社为顺应现代自动化控制网络化、数字化、信息化的发展而推出的开放式数据采集站。

它集计算机技术、通讯技术、智能仪表和信号传感器技术于一体,既可作为带本地显示的数采站单独使用,更可与DAQSTAR软件配合,构建出各种复杂的SCADA系统,及时、准确、完整的生产和统计信息,为企业信息化提供完整的解决方案。

现场概貌湘钢现有能源测量点230多处,主要能源测量点132点。

其中煤气计量68点,蒸汽计量28点,空气计量10点,水计量10点,氧气、氮气、氩气计量16点,分布在公司各生产工艺点上,其特点是点多、面广且数据时刻都在变化,各能源测量点数据完全靠人工抄报。

现拟通过能源计量数据计算机管理系统的建立,实现数据实时采集,利用网络通讯、数据库等技术,实现能源计量数据采集、统计、分析、存储、处理及上传。

系统方案说明1.现场采集层本层主要采用DX系列作为数据采集站。

重庆横河川仪公司的DX系列是日本横河公司推出的新一代数据采集系统。

该系统吸纳了九十年代末在微处理器、TFT图形显示和网络通讯等领域的最新技术,充分应用了最新信号处理技术、高速网络通信技术、可靠的软件平台和软件设计技术及现场总线技术,采用了日立高性能的微处理器(2片32位CPU)和横河专利的高耐压固态半导体继电器(SSR)及单片信号调节器(SCC)。

DX有如下特点和功能:●具有多通道、高精度的万能输入●配备3.5英寸软盘或CF快闪存储卡,数据可在上位机上打印分析●不借助上位机软件,在现场就能进行棒图、趋势图、纯数字、历史曲线、历史数据、信息总览、报警一览等多种方式的显示●具有强大的数学、逻辑运算功能,能完成各种复杂的运算如流量温压补偿及累积●内部采用FLASH MEMORY,即使掉电也能对现场数据进行安全、长时间备份。

安全性高,可设定双重密码权限●标准配备Ethernet接口,标准支持TCP/IP协议,不需任何设定或转换,可以立即接入LAN/WAN●内嵌WEB服务器、FTP服务器、FTP客户机、Email客户机●支持RS-232C、RS-422/485接口、支持MODBUS、OPC协议●支持FF现场总线本层中DX主要完成蒸汽、煤气等能源数据的采集,同时在现场完成流量的温压补偿和累积,然后通过通讯网络传给上位机进行集中监控。

2.网络传输层由于现场计量点较多、较分散,我们提出了两种网络通讯体系,用户可根据实际情况选用。

网络体系一光纤以太网方式(见图一)由于DX标准配备以太网接口,并支持TCP/IP通讯协议,所以采用光纤以太网方式是最直接、最简单的方式。

采用本方式,25台DX作为子站与控制中心的上位机通过主干光纤环网连接在一起,并利用上位机上的DAQSTAR软件,对25台DX上的瞬时值和累计值等进行实时采集和管理。

图一、光纤以太网方式这种方式的优点是维护方便,通信速度快,可靠性高,抗干扰强,不易遭雷击。

同时,采用这种方式还可进行双机冗余备份,进一步提高系统的可靠性,我们推荐采用这种方式。

网络体系二无线数传电台方式(见图二)如果现场环境不便于布线,可考虑用无线数传电台方式实现远程数据采集、监视。

相对于架设专用电缆(或光缆)、无线数传电台具有造价低廉、施工快捷、运行可靠、维护简单等优点。

本方案采用美国MDS公司EL7052系列数字电台。

EL7052数传电台采用数字信号处理、纠错编码、软件无线电、数字调制解调和表面贴片一体化设计等技术,具有高性能、高可靠及抗干扰能力强等特点,电台提供标准232数据口可直接与计算机、智能仪表等连接,传输速率达19200bps,误码低于10-6(接收电平-110dBm时),发射功率0.5~25瓦可调节,任何型号电台可设置为主站或子站使用,无中转通信距离达50公里以上,能适应室内或室外的恶劣工作环境。

电台数据和话音兼容,可工作于单工、半双工、时分双工TDD、全双工方式,收发同频或异频中转组网,并具有远程诊断、测试、监管功能,满足各行业调度或控制中心与众多远方站之间的数据采集和控制。

用数传电台组网有多种形式,本方案采用“点对多点主从通讯方式”。

中心站设在计控中心,电台RS232数据口直接与上位机相连;每个子站与各分厂的DX相连。

系统采用轮询或CDT工作方式,传输速率可达9600bps。

图二、数传电台方式本层完成把DX收集的数据向计算机传送的任务。

由于DX与DAQSTAR都具有极强的开放性,事实上,无论本层采用何种通讯介质,甚至如RS485、CDMA、GPRS等,都可完成数据的正常传送。

3.远程管理层本层的核心是用日本横河电机的DAQSTAR软件作为监控管理软件(见图三)。

DAQSTAR是自动控制系统监控管理层一级的软件平台和开发环境,能够以灵活多样的组态方式(而不是编程方式)提供良好的用户开发界面和简捷的使用方法,其预设置的各种软件模块可以非常容易地实现和完成监控层的各项功能,并能同时支持各种硬件厂家的计算机和I/O设备。

与高可靠的工控计算机和网络系统结合,可向控制层和管理层提供软、硬件的全部接口,进行系统集成。

使用DAQSTAR,用户可以方便、快速地构造不同需求的数据采集与监图三、DAQSTAR软件控系统,它具有适应性强、开放性好、易于扩展、经济实用、开发周期短等优点。

DAQSTAR体系结构DAQSTAR主要特点➢以分布式实时数据库RTDB为核心, 访问远程数据和访问本地数据,对用户完全透明。

➢HMI与实时数据库相分离,增加了构建系统的灵活性。

➢领先的网络体系构架,支持B/S和C/S访问方式,用户既可以使用HMI/SCADA组态软件作为客户端,也可以使用标准的IE浏览器作为客户端。

➢网络节点支持多种通讯方式,包括GPRS、CDMA等移动通讯功能。

➢开放的对外接口,方便地实现与其它第三方厂商的应用程序进行数据交换。

➢基于PC控制的“软逻辑”功能,轻松构建基于PC的复杂控制系统。

➢通过DAQSTAR实时、历史数据库,可以实现对实时数据和历史数据的快速访问,通过高比例的数据压缩,可实现对海量历史数据的存储,实时地为企业信息管理系统提供基础数据服务。

➢领先的内置式"万能报表",可制作任意格式报表。

➢提供面向对象编程方式,内置间接变量、对象变量、模板变量,方便用户构造强大的企业级运行系统。

➢优化的分布式实时数据库管理工具,使工程管理更轻松。

➢支持多层次系统冗余及故障切换。

支持IO设备冗余、网络冗余,数据库冗余。

➢同步信息包括:时钟同步、实时数据库信息同步、View变量同步、历史数据同步。

➢集成化的开发环境、增强的图形功能➢丰富的图形元素及超级子图精灵图库集,提供子图精灵开发工具,用户可以方便地生成自己的图库➢丰富的函数的和设备驱动程序使您集成更容易➢增强的项目管理功能、制作运行包功能更完善➢强大的报警计数器和报警控件➢灵活的安全管理、提供节点级的安全➢直接支持实时数据的关系查询➢脚本类型和触发方式多样,支持数组运算和循环DAQSTAR软件由以下几个主要部分组成:☐工程管理器工程管理器用于创建工程、工程管理等。

☐开发系统(Draw)开发系统是一个集成环境,可以创建工程画面,配置各种系统参数,启动DAQSTAR其他程序组件等。

☐运行系统(View)运行系统用来运行由开发系统Draw创建的画面。

☐实时数据库(Db)实时数据库是DAQSTAR软件系统的数据处理核心,构建分布式应用系统的基础。

它负责实时数据处理、历史数据存储、统计数据处理、报警处理、数据服务请求处理等。

☐I/O驱动程序I/O驱动程序负责DAQSTAR与I/O设备的通信。

它将I/O设备寄存器中的数据读出后,传送到DAQSTAR的数据库,然后在运行系统的画面上动态显示。

☐网络通信程序(NetClient/NetServer)网络通信程序采用TCP/IP通信协议,可利用Intranet/Internet实现不同网络结点上DAQSTAR之间的数据通信。

☐Web服务器程序(Web Server)Web服务器程序可为处在世界各地的远程用户实现在台式机或便携机上用标准浏览器实时监控现场生产过程。

☐控制策略生成器(StrategyBuilder)控制策略生成器是面向控制的新一代软件逻辑自动化控制软件,采用符合IEC1131-3标准的图形化编程方式,提供包括:变量、数学运算、逻辑功能、程序控制、常规功能、控制回路、数字点处理等在内的十几类基本运算块,内置常规PID、比值控制、开关控制、斜坡控制等丰富的控制算法。

同时提供开放的算法接口,可以嵌入用户自己的控制程序。

控制策略生成器与DAQSTAR 的其它程序组件可以无缝连接。

本层作为整个系统的管理监控核心,直接接收现场DX收集的实时数据,并完成存储、整理,统计、汇总、报表生成、查询、WEB数据发布等任务。

本层用一台计算机安装DAQSTAR作为服务器采集数据,用数台装有IE浏览器的计算机作为客户机进行同步监视。

所有的客户机、服务器都可完成画面监视、报表生成、查询、打印等要求。

同时根据具体情况,还可配置双服务器进行数据实时冗余备份。

由于DX系列有强大、完整的网络接口,灵活支持多种通讯协议,所以无论用户采用何种形式的网络体系结构,作为数据采集终端的DX都可无缝接入。

同时由于DAQSTAR软件极好的分布式架构体系,所以本系统的伸缩性很好,可以随时进行软硬件的扩展。

我们认为,这套系统的成功运用将极大地减少能耗,降低环境污染,优化企业资源,降低维护费用和生产成本,提高产品的市场竞争力,获得显著的经济效益和社会效益。