金刚石钻头选型资料共26页

- 格式:ppt

- 大小:3.41 MB

- 文档页数:26

一、PDC钻头命名:1、M1963钻头各字母和数字的意思?M:胎体PDC钻头(MS:刚体PDC钻头)19:切削齿尺寸,¢19mm(13--¢13mm,08--¢8mm)6:刀翼数3:冠部形状,变化范围1~9,1---冠部抛物线最长;9---冠部抛物线最短2、FS2663的含义?FS:刚体(FM:胎体)2:2000系列6:6刀翼(5:5刀翼)6:复合片尺寸,6/8″--19mm(2:8mm;4:13mm,8:25.4mm)3:布齿密度和位置。

3.G535的含义?G:金系列5:复合片尺寸:19mm(4:1/2″--13mm)3:冠部形状:1---9:尖---平5:布齿密度。

二、PDC钻头选择原则1、钻头冠部形状确定原则不同冠形PDC钻头的攻击性依次为:长抛物线型>中等抛物线型>短抛物线型;按照岩石硬度分类,推荐的钻头冠型如下:按照岩石硬度分类,推荐的钻头冠型:岩石硬度抗压强度(psi) 冠部形状很低硬度0-8000 长抛物线中等硬度8000-16000 中等抛物线高硬度16000-32000 短抛物线•针对软硬交错地层,采用多种抗回旋设计2、切削齿尺寸选择原则:岩石硬度抗压强度(psi) 切屑齿尺寸很低硬度0-8000 19-24mm中等硬度8000-16000 16-19mm高硬度16000-32000 13-16mm极高硬度32000-50000 8-13mm(超强齿)3、布齿密度原则岩石硬度抗压强度(psi) 布齿密度很低硬度0-8000 低布齿密度中等硬度8000-16000 中等布齿密度高硬度16000-32000 高布齿密度极高硬度32000-50000 高布齿密度(超强齿)三、地层硬度分级牙轮钻头机械钻速(h/m)地层硬度岩石类型抗压强度(Mpa)111/124 15~30 很软粘土、粉砂岩、砂岩〈25116/137、437 9~15 软粘土岩、泥灰岩、砂岩25~50126/139517/537 4.5~9 中软粘土岩、褐煤、砂岩、粉砂岩,凝灰岩50~75211/217517/537 2.5~6 中等泥岩、灰岩、硬石膏砂岩(钙质)75~100211/236537/617 1.5~2.5 中硬灰岩、硬石膏砂岩(钙质)100~200311/347627/637 1~1.5 硬泥岩(钙质)、砂岩(质)粉砂岩100~200637、737、837 1 极硬石英石、火成岩〉200岩石的可钻性在岩土钻掘工程设计与实践中,人们常常希望能事先知道所施工岩石的破碎难易程度,以便正确选择合理的钻(掘)进方法、钻(钎)头的结构及工艺规程参数,制定出切合实际的岩土钻掘工程生产定额。

金刚石钻头+标准摘要:I.引言- 简要介绍金刚石钻头的概念和应用领域II.金刚石钻头的种类与特点- 按形状分类:圆钻头、方钻头、六边形钻头等- 按金刚石的镶嵌方式分类:整体金刚石钻头、复合金刚石钻头等- 各类金刚石钻头的适用范围和优缺点III.金刚石钻头的选择标准- 钻头材质:金刚石的含量、质量、类型等- 钻头形状和尺寸:与被加工材料和钻孔要求相适应- 钻头的加工精度:影响钻孔的精度和效率IV.金刚石钻头的使用与维护- 使用方法:合理选择钻头,正确安装和调试,控制切削参数等- 维护保养:清洁、检查、更换磨损部件等V.结论- 总结金刚石钻头在现代工业中的重要性及其发展趋势正文:金刚石钻头是一种以金刚石为切削刃的钻头,广泛应用于各类工业材料的高效加工。

金刚石钻头的种类繁多,不同的形状、结构和镶嵌方式适应不同的加工需求。

正确选择和使用金刚石钻头,对于提高加工效率、保证加工质量具有重要意义。

金刚石钻头主要有圆钻头、方钻头、六边形钻头等。

其中,圆钻头应用最为广泛,适用于大多数材料的高速钻孔。

方钻头和六边形钻头则适用于难加工材料和特殊场景。

此外,根据金刚石的镶嵌方式,金刚石钻头可分为整体金刚石钻头和复合金刚石钻头。

整体金刚石钻头结构简单、镶嵌牢靠,但更换成本较高;复合金刚石钻头则兼具高切削性能和较低的制造成本。

在选择金刚石钻头时,应综合考虑钻头材质、形状和尺寸、加工精度等因素。

钻头材质直接影响金刚石的含量、质量、类型等,从而影响钻孔效果。

钻头形状和尺寸要与被加工材料和钻孔要求相适应,以保证切削稳定、钻孔精度高。

钻头的加工精度也至关重要,直接关系到钻孔的精度和效率。

在使用金刚石钻头过程中,合理选择钻头、正确安装和调试、控制切削参数是提高加工效率的关键。

此外,还需定期对钻头进行维护保养,如清洁、检查、更换磨损部件等,以延长钻头使用寿命。

总之,金刚石钻头在现代工业中具有重要地位,其发展趋势将更加注重高效、环保和智能化。

【其 他】穆克恒(中国建筑材料工业地质勘查中心河南总队,河南 信阳 464000)摘要:本文介绍了在石英砂岩地层金刚石钻进钻头结构选择的一些原则,仅供业内同行借鉴和参考。

关键词:石英砂岩;金刚石钻进;钻头选择中图分类号:P619.233;P634.5 文献标识码:A 文章编号:1007-9386(2008)03-0062-02石英砂岩矿作为玻璃生产原料、水泥生产配料,是建材非金属矿主要矿种。

在勘查钻探施工中,也是一种难以对付的“打滑”地层。

特别是在小口径金刚石钻进中,金刚石钻头的选型是非常重要的,直接影响到钻进效率、钻探成本的高低。

1 石英砂岩地层的特性(1)石英砂岩地层岩石性质。

石英砂岩地层呈灰白—白色中厚层状,中细粒及细中粒,粒径在0.1~0.2mm;石英含量占95%以上,硅质岩石碎屑占3%左右,有微量的长石、锆石、电气石、绿帘石、白钛矿等。

胶结物多为硅质胶结,有少量的铁质及云母成分。

矿石呈块状,质地坚硬、致密,断口呈参差状,研磨性较弱。

厚度一般在20~30m。

(2)石英砂岩地层特点。

在石英砂岩钻进中,由于钻头结构不适应等原因,常出现“打滑”的情况,表现在力学性质方面其主要特点是:硬度高、研磨性弱、颗粒间的结合理论强度大。

在钻进石英砂岩时,带有细粒岩粉的冲洗液对钻头胎体主要产生冲蚀作用,致使金刚石磨钝后而不能自锐,出现“打滑”现象。

(3)石英砂岩地层钻孔设计的特点。

施工的多个石英砂岩矿区,矿体规模都不大,矿层厚度在100m以内,有的甚至只有几米。

因此其钻孔结构简单、孔深浅、倾角直立。

但是,施工难度较大,钻进效率低,钻探成本高。

2 金刚石钻头结构选择原则(1)金刚石的品级。

金刚石品级选择原则是:岩石愈硬,选用品级较高的金刚石。

高品级人造金刚石具有晶形好,单粒抗压强度高,热稳定性好等特点,钻进坚硬岩石具有特别明显的优点。

由于石英砂岩具有硬度高、研磨性弱、颗粒间的结合理论强度大等力学性质,我们选择了JR4型人造金刚石。

金刚石钻头硬度选用原则金刚石钻头的质量和金刚石材质有很大的关系,金刚石硬度,决定金刚石钻头硬度。

金刚石钻头的种类有很多种分法,如天然的、人造的;单管的、双管的;绳索取芯的、定向钻进的;取芯的、全面钻进的;矿山的、油井的。

根据钻进和碎岩特点,可分为表镶金刚石钻头、孕镶金刚石钻头和聚晶烧结体钻头。

不同类型的金刚石钻头使用的地方不一样,对金刚石钻头硬度的需求也不一样。

1表镶金刚石钻头英文:surface set diamond bit释文:金刚石钻头的一种。

钢质的圆筒状钻头体,上部车有丝扣,下部烧结有钻头胎体,金刚石的颗粒是包镶在钻头胎体的表面上。

胎体的外径略大于钢体直径、内径略小于钢体内径,内外侧和底部都有可以过水的沟槽,在钻进时流过冲洗液带走岩粉和冷却钻头。

表镶金刚石钻头都是包镶的天然金刚石,故价格昂贵,因而只用在一些特殊难钻进的硬地层。

石油钻井用表镶金刚石钻头较多。

2孕镶金刚石钻头英文:impregnated diamond bit释文:金刚石钻头的一种。

钻头胎体里均匀包镶着金刚石颗粒的钻头。

钻进时胎体磨损,金刚石不断出露克取岩石,可以一直将胎体全部磨完,都有新出露的金刚石进行工作,类似于砂轮磨削金属材料。

胎体有一定高度,外径略大于钻头体外径、内径也略小于钻头体内径,胎体的外侧面、内侧面和底面均有水槽,以便通过冲洗液排除岩粉和冷却钻头。

大多数的孕镶金刚石钻头是使用的人造金刚石,称为人造孕镶金刚石钻头。

人造金刚石比天然金刚石价格便宜很多,也能较广泛地用在硬地层中钻进。

3电镀金刚石钻头英文:electro~plated diamond bit释文:又称铸造金刚石钻头。

中国独有的利用电镀原理而制成的金刚石钻头。

金刚石的胎体是在电镀槽里被一层一层镀覆在钻头体上,电镀覆盖电解金属的同时,撒布金刚石颗,金刚石就被包裹在电镀金属层里。

长时间的反复补砂和镀覆就形成了钻头的工作层。

电镀时钻头钢体也采用塑料模具定型,使镀层沿钻头轴线方向增长,并保证胎体的内外径尺寸和小槽等。

金刚石钻进第一节合理选择金刚石钻头金刚石钻头是目前最锐利的钻岩工具,从理论上讲它应该可以顺利地钻进各类地层,但在实践中往往出现一些反常现象:如在某些地层中,钻头金刚石耗量很大而钻头进尺很少;在另一些地层中,钻头的钻速很低,甚至出现钻头"打滑"不进尺的情况;有时某种钻头在一个矿区钻效很高,而在另一个矿区却效果很差。

这些现象归结起来说明一个问题,金刚石钻进中所选用的钻头必须和所钻的岩性相适应,这是提高金刚石钻进技术经济指标的关键环节之一。

尤其是孕镶金刚石钻头的结构参数较为复杂,选择时应根据所钻岩层性质综合考虑到金刚石品级、胎体性能(保证钻头自锐)、唇面形状、内外径补强和水路设计等因素。

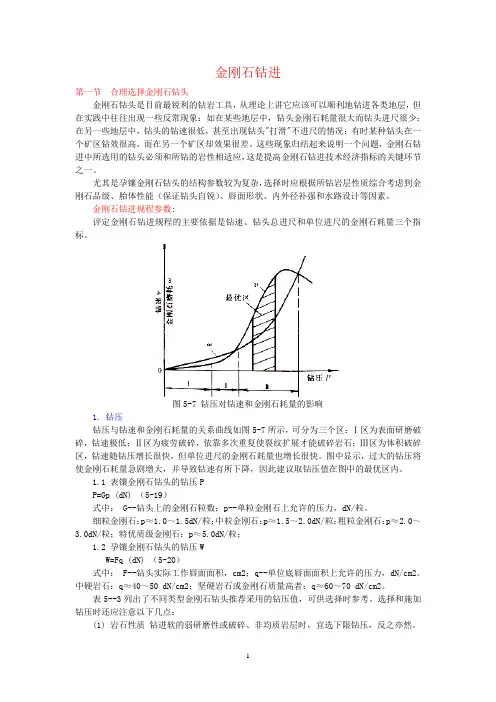

金刚石钻进规程参数:评定金刚石钻进规程的主要依据是钻速、钻头总进尺和单位进尺的金刚石耗量三个指标。

图5-7 钻压对钻速和金刚石耗量的影响1. 钻压钻压与钻速和金刚石耗量的关系曲线如图5-7所示,可分为三个区:Ⅰ区为表面研磨破碎,钻速极低;Ⅱ区为疲劳破碎,依靠多次重复使裂纹扩展才能破碎岩石;Ⅲ区为体积破碎区,钻速随钻压增长很快,但单位进尺的金刚石耗量也增长很快。

图中显示,过大的钻压将使金刚石耗量急剧增大,并导致钻速有所下降,因此建议取钻压值在图中的最优区内。

1.1 表镶金刚石钻头的钻压PP=Gp (dN) (5-19)式中: G--钻头上的金刚石粒数;p--单粒金刚石上允许的压力,dN/粒。

细粒金刚石:p≈1.0~1.5dN/粒;中粒金刚石:p≈1.5~2.0dN/粒;粗粒金刚石:p≈2.0~3.0dN/粒;特优质级金刚石:p≈5.0dN/粒;1.2 孕镶金刚石钻头的钻压WW=Fq (dN) (5-20)式中: F--钻头实际工作唇面面积,cm2;q--单位底唇面面积上允许的压力,dN/cm2。

中硬岩石:q≈40~50 dN/cm2;坚硬岩石或金刚石质量高者:q≈60~70 dN/cm2。

表5--3列出了不同类型金刚石钻头推荐采用的钻压值,可供选择时参考。

8石油钻井金刚石钻头选型及正确应用付晓平 四川川庆石油钻采科技有限公司【摘 要】在石油钻井生产阶段钻头是重要应用工具,基于钻头合理选取与高效化应用,能有效提升机械钻速,可以有效调控钻井施工成本,适应油气田钻井施工要求。

当前要注重做好石油钻井金刚钻头应用研究,全面提升金刚石在钻井施工中的应用效率,便于实现钻井钻探施工目标。

【关键词】石油钻井;金刚石钻头;选型;应用针对石油钻井金刚石钻头合理选型,基于石油钻探施工基本要求,要注重规范化选取有效的金刚石钻头,能全面优化石油钻井施工效率,适应油气田开发要求。

针对不同的钻井任务,要注重对金刚石钻头合理选型,促使钻头基本性能可以有效满足地层钻井施工操作要求。

一、金刚石钻头相关概述石油钻井应用金刚石钻头,是在钻头表层镶嵌金刚石,主要是呈现辐射状、螺旋状排列分布。

全面研究与深入开发人造金刚石材料,在钻头加工制造中有效应用实践,确保其能满足预期硬度标准。

基于金刚石良好的硬度数据,有助于全面提升钻井施工效率,能对硬度较高的地层深入钻探,获取良好深度的钻井进尺,确保钻井施工活动有序进行。

近年来金刚石钻头制造技术工艺全面优化,在石油钻井施工中开始全面应用诸多高效、耐用的金刚石钻头。

由于钻井条件存有诸多差异性,当前实践生产中要选取不同类型金刚石钻头。

通过多层次分析方法应用,能做好金刚石钻头选型,适应石油钻井施工操作技术要求。

例如PDC钻头是人造聚晶金刚石钻头,其锋利、耐磨性能突出,在高钻速、低钻压状态中能稳定应用,有助于全面降低钻井施工成本支出,适应施工现场操作要求。

二、石油钻井金刚石钻头选型与应用1.金刚石钻头选型基本依据在石油钻井施工阶段,要注重对金刚石钻头合理选型,全面提升石油钻井应用效率。

相关部门要注重做好金刚石钻头应用研究,全面提升金刚石钻头应用强度,促使其满足复杂状态下钻进施工基本要求。

在施工过程中为了能选取最合适的金刚石钻头,促使其适应石油钻探施工基本技术要求,要注重对邻井地质结构基本类型合理分析,基于岩石力学性能参数要求,选取最合理的金刚石钻头类型。

一、PDC钻头命名:1、M1963钻头各字母和数字的意思?M:胎体PDC钻头(MS:刚体PDC钻头)19:切削齿尺寸,¢19mm(13--¢13mm,08--¢8mm)6:刀翼数3:冠部形状,变化范围1~9,1---冠部抛物线最长;9---冠部抛物线最短2、FS2663的含义?FS:刚体(FM:胎体)2:2000系列6:6刀翼(5:5刀翼)6:复合片尺寸,6/8″--19mm(2:8mm;4:13mm,8:25.4mm)3:布齿密度和位置。

3.G535的含义?G:金系列5:复合片尺寸:19mm(4:1/2″--13mm)3:冠部形状:1---9:尖---平5:布齿密度。

二、PDC钻头选择原则1、钻头冠部形状确定原则不同冠形PDC钻头的攻击性依次为:长抛物线型>中等抛物线型>短抛物线型;按照岩石硬度分类,推荐的钻头冠型如下:按照岩石硬度分类,推荐的钻头冠型:岩石硬度抗压强度(psi) 冠部形状很低硬度0-8000 长抛物线中等硬度8000-16000 中等抛物线高硬度16000-32000 短抛物线•针对软硬交错地层,采用多种抗回旋设计2、切削齿尺寸选择原则:岩石硬度抗压强度(psi) 切屑齿尺寸很低硬度0-8000 19-24mm中等硬度8000-16000 16-19mm高硬度16000-32000 13-16mm极高硬度32000-50000 8-13mm(超强齿)3、布齿密度原则岩石硬度抗压强度(psi) 布齿密度很低硬度0-8000 低布齿密度中等硬度8000-16000 中等布齿密度高硬度16000-32000 高布齿密度极高硬度32000-50000 高布齿密度(超强齿)三、地层硬度分级牙轮钻头机械钻速(h/m)地层硬度岩石类型抗压强度(Mpa)111/124 15~30 很软粘土、粉砂岩、砂岩〈25116/137、437 9~15 软粘土岩、泥灰岩、砂岩25~50126/139517/537 4.5~9 中软粘土岩、褐煤、砂岩、粉砂岩,凝灰岩50~75211/217517/537 2.5~6 中等泥岩、灰岩、硬石膏砂岩(钙质)75~100211/236537/617 1.5~2.5 中硬灰岩、硬石膏砂岩(钙质)100~200311/347627/637 1~1.5 硬泥岩(钙质)、砂岩(质)粉砂岩100~200637、737、837 1 极硬石英石、火成岩〉200岩石的可钻性在岩土钻掘工程设计与实践中,人们常常希望能事先知道所施工岩石的破碎难易程度,以便正确选择合理的钻(掘)进方法、钻(钎)头的结构及工艺规程参数,制定出切合实际的岩土钻掘工程生产定额。

第二節金剛石鉆進技術參數的選擇金剛石鉆進技術參數包括鉆壓、轉速和泵量。

影響金剛石鉆進技術參數的因素很多,諸如巖石的物理力學性質、鉆頭類型和結構參數、鉆孔直徑、孔身結構和深度、鉆探設備的性能和功率、沖洗被類型、以及各種參數之間的合理配合等等。

選擇金剛石鉆進技術參數時,要根據具體條件,對上述因素進行綜合分析,采取相應對策,才能獲得最佳鉆進技術經濟指標。

當前,作為切削材料,已經不限於天然金剛石和人造金剛石單品,以及由其制成的表、孕鑲鉆頭。

聚晶、復合片、燒結體等作為切削具制成的鉆頭,已在軟、中、硬的巖層中推廣使用。

後者與前者在碎巖機理方面存在明顯差異,因此,不能簡單地認為,金剛石鉆進,就是低鉆壓、高轉速的工藝過程。

評價金剛石鉆進技術參數是否合理的主要標誌是z鉆速、鉆頭進尺和單位進尺切削具的消耗量。

使每米鉆頭的費用達到最佳值時,表明所選擇的鉆進技術參數是比較合理的。

一、鉆壓切削具在軸向載荷的作用下,施力於巖石。

由於切削具的形狀、尺寸不同,產生的應力區亦不同。

僅就應力區而言,吃入深度、破碎區和壓力成正比。

但壓力過大,將產生鉆柱彎曲、鉆頭損壞。

甚至因扭矩過大,造成鉆桿脫扣、扭斷、饒鉆、或胎體脫落等孔內事故,或助長鉆孔偏斜等等,對鉆進都是極其不利的。

(一)鉆壓的確定具體確定鉆壓值時,可根據巖石的壓入硬度、抗壓強度和金剛石的抗壓強度,同時也應考慮到鉆速、鉆頭類型和鉆頭結構等因素。

1、根據巖石壓入硬度確定鉆壓作用於鉆頭上的鉆壓,應使每粒工作金剛石與巖石接觸應力大於巖石的抗壓入硬度。

其關系式為;Py/mF≧6c (10-1)式中:Py一一臨界鉆壓(N);F一一單粒金剛石與巖石接觸面積(mm),見表10-7,m一一工作金剛石粒數,6c一一巖石壓人硬度(Pa)ι2、根據金剛石的強度確定鉆壓作用於鉆頭上的鉆壓,應使每粒工作金剛石的接觸壓力小於金剛石的強度,其關系式為tPy/mF≦6D (10-2)式中I 6D一一金剛石的抗壓強度(P時,見表10-8。