钢锭模尺寸

- 格式:xls

- 大小:23.50 KB

- 文档页数:1

19T圆钢锭生产总结我公司19T圆钢锭尺寸为:总长度5100mm(锭身:4300mm、帽口800mm),直径820mm。

圆钢锭的生产较圆角钢锭的生产有一定的难度,圆锭模高度达五米,无锥度,无应力释放圆角,钢水浇注中静压力大,浇注后的应力释放不好,浇注过程控制难度大。

以往生产此类产品时,锭身下半节产生纵裂,浇死锭等问题一直困扰着我们。

炼钢一厂和技术部高度重视,技术部牵头召开了《圆钢锭生产控制会议》,制定了圆钢锭生产各环节控制计划,在以往的基础上加以改进和完善,具体实施措施如下:1)电炉加强前期粗炼钢水的冶炼操作,控制好氧化期的脱碳节奏以利于夹杂物的去除,坚决杜绝过氧化和出钢过程中下氧化渣。

2)精炼炉保证足够的精炼时间和白渣保持时间,碱度适中,务必做到精炼完毕10分钟前化学成分全部进线,白渣出钢。

3)VD脱气真空度60Pa以下保持时间大于15分钟,脱气后软吹时间大于15分钟,VD吊包温度控制在1595-1600℃。

4)钢锭模和底盘清理做到铲、磨、刷、吹四个环节,坚决做到内壁表面光滑无杂物和整个浇注系统的清洁干燥,严格控制外来夹杂物。

5)做好钢锭模后在浇注前2小时用热风机通风,保持汤道、底盘、锭模在浇注时具备一定的温度,温度控制在40-60℃之间.浇注前半小时往锭模内通氩气20分钟驱散空气,浇注过程中全程氩气保护浇注,减少钢液二次氧化。

6)保护渣吊挂量在以往的基础上减半,在浇注过程中在酌情适量人工加入。

7)开浇初始开全流,保证钢液全部顶上来后根据标杆尺实测数据控制浇注速度为:锭身下半节(2550mm)速度控制在100-150mm/min,锭身上半节(1750mm)速度控制在130-180mm/min,帽口(800mm)补缩速度控制在60-80mm/min。

8)浇注完毕后加碳化稻壳加强保温,扣保温罩保温100小时后脱模。

6炉浇注速度数据如下:从上表数据可以看出,下半身浇注速度最低(T106459炉)为76.15mm/min,最高(T106575炉)为134.92mm/min。

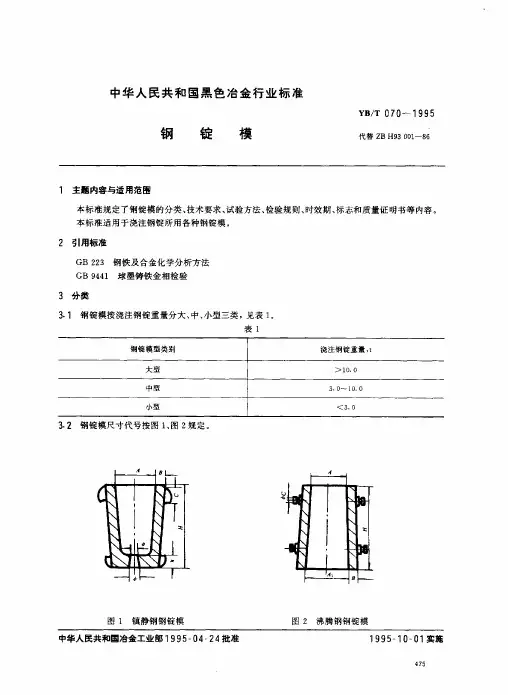

1模铸法特点及其简介 (2)1.1 坑铸法和车铸法 (2)1.2 上注法和下注法 (2)2模铸法的主要设备 (4)2.1 钢包 (4)2.1.1 钢包本体 (4)2.1.2 耐火衬 (5)2.1.3 水口启闭控制系统 (6)2.2 钢锭模 (7)2.2.1 钢锭模锥度 (8)2.2.2 钢锭模断面形状 (8)2.2.3 钢锭模高宽比 (10)2.3 保温帽和绝热板 (11)2.4 中注管 (13)2.5 底板 (14)3模铸浇注工艺 (15)3.1 生产准备 (15)3.2 钢液浇注进行 (15)3.3 保护浇注 (16)3.4 浇注操作 (17)3.5 钢锭的冷却和退火 (17)4镇静钢钢锭结构 (18)4.1 镇静钢钢锭结构 (18)4.2 镇静钢钢锭的偏析状况 (19)5 镇静钢钢锭常见缺陷 (20)6 钢锭的检查与精整 (21)7 模铸工艺的发展 (21)8 参考文献 (22)钢锭模铸锭介绍1模铸法特点及其简介钢锭模铸锭(模铸)钢的浇注,就是把在炼钢炉中或炉外精炼所得到的合格钢水,经过钢包(又称盛钢桶)及中间钢包等浇注设备,注入到一定形状和尺寸的钢锭模或结晶器中,使之凝固成钢锭或钢坯。

钢锭(坯)是炼钢生产的最终产品,其质量的好坏与冶炼和浇注有直接关系,是炼钢生产过程中质量控制的重要环节。

目前采用的浇注方法有钢锭模铸钢法(模铸法)和连续铸钢法(连铸法)两种。

模铸法是将盛钢桶内的钢水注入到具有一定形状和尺寸的钢锭模中,把液态的钢水变成固态的钢锭。

钢锭经过初轧开坯轧制成钢坯,然后再进一步轧制成各种钢材。

模铸法可分为以下几种。

1.1 坑铸法和车铸法坑铸法是将钢锭模摆放在铸坑内的底板上进行浇注,浇注作业全在铸锭跨内进行。

此法生产效率低,劳动条件差,因此仅在一些中小型的炼钢车间采用。

车铸法是将钢锭模摆放在铸车的底板上进行浇注,除在铸锭跨内进行浇注钢液外,其他作业如脱模、整模等均在另外的厂房内进行,从而克服了坑铸法的缺点。

混凝土钢模具规格一、引言混凝土钢模具是混凝土建筑施工中不可或缺的工具,它的规格直接影响到施工的质量和效率。

因此,本文将详细介绍混凝土钢模具的规格。

二、材料混凝土钢模具的主要材料为Q235B钢板,厚度一般为8mm-10mm。

模板表面要求平整、光滑、无缺损。

三、规格1.板模规格板模规格一般分为两种:一种是标准的2.44m x 1.22m,另一种是1.22m x 0.61m的小型板模。

板模的厚度一般为50mm-80mm,具体厚度应根据不同工程的需求确定。

2.柱模规格柱模的规格根据柱子的直径和高度来确定。

柱模的直径一般为300mm-1000mm,高度一般为2.5m-4m,厚度一般为10mm-12mm。

3.梁模规格梁模的规格根据梁的长度和宽度来确定。

梁模的长度一般为3m-6m,宽度一般为0.3m-0.6m,厚度一般为10mm-12mm。

4.墙模规格墙模规格一般分为两种:一种是标准的2.44m x 3.66m的大型墙模,另一种是1.22m x 2.44m的小型墙模。

墙模的厚度一般为12mm-15mm,具体厚度应根据不同工程的需求确定。

四、配件1.支撑支撑是模板施工中不可或缺的配件,它的作用是支撑模板,保证模板不会移动或变形。

支撑的规格根据模板的尺寸和高度来确定。

2.联接件联接件是将模板连接在一起的配件,它的作用是保证模板的整体性和牢固性。

联接件的规格根据模板的厚度和尺寸来确定。

3.角铁角铁是用于加强模板边缘的配件,它的规格根据模板的厚度和尺寸来确定。

五、使用注意事项1.在使用模板前,应检查模板表面是否平整,是否有凹凸不平的现象,如有应及时进行修整或更换。

2.在模板安装时,应根据工程要求进行安装,并采取必要的支撑措施,保证模板不会移动或变形。

3.在拆卸模板时,应注意安全,避免人员受伤或模板受损。

4.在存放模板时,应注意防潮、防锈、防火,避免对模板造成损害。

六、结论混凝土钢模具的规格直接影响到施工的质量和效率,因此在选择和使用模板时应根据工程要求进行选择和使用,并采取必要的措施保证模板的安全和有效使用。

混凝土钢模板规格混凝土钢模板是一种用于混凝土浇筑的模具,在建筑施工中广泛应用,它的规格和质量将直接影响到混凝土施工的质量和效率。

本文将详细介绍混凝土钢模板的规格,包括尺寸、材质、表面处理、承重能力、使用寿命等方面。

一、尺寸规格混凝土钢模板的尺寸规格一般根据施工需要进行定制,但也有一些标准规格,具体如下:1. 厚度:混凝土钢模板的厚度一般为6mm、8mm、10mm、12mm 等,具体厚度根据浇筑混凝土的厚度和承重能力来确定。

2. 长度:混凝土钢模板的长度一般为2m、3m、4m等,根据施工需要和现场条件来确定。

3. 宽度:混凝土钢模板的宽度一般为1m、1.2m、1.5m等,同样根据施工需要和现场条件来确定。

二、材质规格混凝土钢模板的材质一般为冷轧板或热镀锌板,具体规格如下:1. 冷轧板:混凝土钢模板的冷轧板材质一般为Q235A,厚度一般为6mm、8mm、10mm、12mm等。

表面处理一般为喷砂或喷涂防锈漆。

2. 热镀锌板:混凝土钢模板的热镀锌板材质一般为SGCC,厚度一般为6mm、8mm、10mm、12mm等。

表面处理一般为热镀锌或喷涂防锈漆。

三、表面处理规格混凝土钢模板的表面处理一般为喷砂或喷涂防锈漆,具体规格如下:1. 喷砂处理:喷砂处理是将混凝土钢模板表面喷上石英砂,使其表面变得粗糙,增加摩擦力,防止混凝土浇筑时模板移动。

喷砂处理后,还需喷涂一层防锈漆,以防止生锈。

2. 喷涂防锈漆:喷涂防锈漆是将混凝土钢模板表面喷上一层防锈漆,以防止生锈。

防锈漆的颜色一般为灰色、红色等。

四、承重能力规格混凝土钢模板的承重能力一般为2-3吨/平方米,具体规格根据模板厚度、材质和面积来确定。

承重能力是模板的重要性能指标之一,在选用时需要参考混凝土浇筑的厚度和工程负荷。

五、使用寿命规格混凝土钢模板的使用寿命一般为2-3年,具体规格根据模板材质、表面处理和使用环境来确定。

使用寿命是模板的重要性能指标之一,在选用时需要参考施工周期和工程要求。

锥度及高径比对大型钢锭质量的影响赵亚楠;卜恒勇;郭建政;何毅【摘要】通过ProCAST软件系统模拟研究了96t大型钢锭锭身高径比和锥度对钢锭凝固过程及质量的影响.结果表明,随着钢锭高径比的增大,一次缩孔位置明显上移,轴向缩松明显增多,钢锭中下部的夹杂可上浮时间缩短;锥度对钢锭质量的影响有限.【期刊名称】《大型铸锻件》【年(卷),期】2017(000)005【总页数】6页(P27-31,62)【关键词】大型钢锭;凝固过程;数值模拟【作者】赵亚楠;卜恒勇;郭建政;何毅【作者单位】天津重型装备工程研究有限公司,天津300457;天津重型装备工程研究有限公司,天津300457;天津重型装备工程研究有限公司,天津300457;天津重型装备工程研究有限公司,天津300457【正文语种】中文【中图分类】TG244影响钢锭铸造质量的因素有很多,大致可分为两个方面:一方面是工艺因素,包括浇注温度[1]、浇注速度、浇注方式、保温剂使用与否及使用量等;另一个方面为模具因素,主要包括底盘、侧模和冒口的尺寸。

目前我国使用的大型钢锭模型多为几十年前研究设计的,因此有必要对现有的钢锭模尺寸进行研究优化。

A. Kermanpur、M. Heidarzadeh等人对小吨位的钢锭开展了一系列的优化工作[2-3]。

Jiaqi Wang等人主要对100 t钢锭的冒口部分进行了模型优化[4]。

本文以96 t钢锭为研究对象,选择5种不同的高径比、锥度(见表1),通过模拟计算,分析钢锭的高径比、锥度对钢锭凝固过程的影响趋势,提出96 t钢锭模的优化思路。

96 t钢锭示意图见图1。

1.1 钢锭模尺寸本文以96 t钢锭为原型,通过保持钢锭的冒口、锭身和水口的体积不变,根据设定的高径比和锥度,计算得到锭身的上下直径,建立相应的三维模型。

选择10个锥度、高径比不同的钢锭模型(见表2),进行凝固模拟计算,研究分析钢锭模的高径比和锥度对钢锭凝固过程的影响。

混凝土钢模板规格型号混凝土钢模板是建筑施工中常用的一种模板,其具有高强度、高稳定性、耐久性强等优点,可以有效地保证施工的质量和安全。

混凝土钢模板的规格型号有很多种,下面将从材料、尺寸、重量、表面处理、使用要求等方面对混凝土钢模板的规格型号进行详细介绍。

一、材料混凝土钢模板的主要材料有钢板、角钢、方管等,其中钢板的材质一般为Q235或Q345,其厚度一般为6-12mm。

角钢的材质一般为Q235,其长宽厚分别为50mm×50mm×5mm或75mm×75mm×6mm。

方管的材质一般为Q235,其长宽厚分别为30mm×30mm×2.5mm或40mm×40mm×3mm。

钢板、角钢、方管应符合国家标准或相关行业标准的要求,其耐腐蚀性、强度等性能应符合使用要求。

二、尺寸混凝土钢模板的尺寸一般为2m×1m或2.4m×1.2m,也可以根据具体需要定制不同尺寸的模板。

钢板的长度一般为2-3m,宽度为1-1.5m,厚度为6-12mm。

角钢的长度一般为2-3m,宽度为50mm或75mm,厚度为5mm或6mm。

方管的长度一般为2-3m,宽度为30mm或40mm,厚度为2.5mm或3mm。

模板的尺寸应根据具体施工要求进行选择,确保施工效果和质量。

三、重量混凝土钢模板的重量一般为50-100kg左右,因材料、尺寸等因素会有所不同。

钢板的重量一般为35-80kg/m²,角钢的重量一般为4.5-9kg/m,方管的重量一般为3-6kg/m。

模板的重量应根据施工现场的条件和要求进行选择,确保使用方便和安全。

四、表面处理混凝土钢模板的表面处理一般为热镀锌或喷涂防锈漆等,以提高其耐腐蚀性和使用寿命。

热镀锌是将钢板、角钢、方管等材料浸入熔融的锌液中进行镀锌处理,其具有防腐、耐磨、美观等优点。

喷涂防锈漆是将防锈漆喷涂在钢板、角钢、方管等材料表面,其具有防腐、耐磨、美观等优点。

钢锭模铸锭介绍1模铸法特点及其简介 (1)1.1 坑铸法和车铸法 (1)1.2 上注法和下注法 (1)2模铸法的主要设备 (3)2.1 钢包 (3)2.1.1 钢包本体 (4)2.1.2 耐⽕衬 (4)2.1.3 ⽔⼝启闭控制系统 (5)2.2 钢锭模 (6)2.2.1 钢锭模锥度 (7)2.2.2 钢锭模断⾯形状 (7)2.2.3 钢锭模⾼宽⽐ (9)2.3 保温帽和绝热板 (10)2.4 中注管 (12)2.5 底板 (13)3模铸浇注⼯艺 (14)3.1 ⽣产准备 (14)3.2 钢液浇注进⾏ (14)3.3 保护浇注 (15)3.4 浇注操作 (16)3.5 钢锭的冷却和退⽕ (16)4镇静钢钢锭结构 (17)4.1 镇静钢钢锭结构 (17)4.2 镇静钢钢锭的偏析状况 (18)5 镇静钢钢锭常见缺陷 (19)6 钢锭的检查与精整 (20)7 模铸⼯艺的发展 (20)8 参考⽂献 (21)钢锭模铸锭介绍1模铸法特点及其简介钢锭模铸锭(模铸)钢的浇注,就是把在炼钢炉中或炉外精炼所得到的合格钢⽔,经过钢包(⼜称盛钢桶)及中间钢包等浇注设备,注⼊到⼀定形状和尺⼨的钢锭模或结晶器中,使之凝固成钢锭或钢坯。

钢锭(坯)是炼钢⽣产的最终产品,其质量的好坏与冶炼和浇注有直接关系,是炼钢⽣产过程中质量控制的重要环节。

⽬前采⽤的浇注⽅法有钢锭模铸钢法(模铸法)和连续铸钢法(连铸法)两种。

模铸法是将盛钢桶内的钢⽔注⼊到具有⼀定形状和尺⼨的钢锭模中,把液态的钢⽔变成固态的钢锭。

钢锭经过初轧开坯轧制成钢坯,然后再进⼀步轧制成各种钢材。

模铸法可分为以下⼏种。

1.1 坑铸法和车铸法坑铸法是将钢锭模摆放在铸坑内的底板上进⾏浇注,浇注作业全在铸锭跨内进⾏。

此法⽣产效率低,劳动条件差,因此仅在⼀些中⼩型的炼钢车间采⽤。

车铸法是将钢锭模摆放在铸车的底板上进⾏浇注,除在铸锭跨内进⾏浇注钢液外,其他作业如脱模、整模等均在另外的⼚房内进⾏,从⽽克服了坑铸法的缺点。

钢模验收标准目录一、主题内容与适用范围 (2)二、术语、产品分类 (2)三、基本要求: (2)四、桩模工作表面要求 (4)五、材料要求: (4)六、焊接要求: (5)七、技术要求 (5)八、装配要求: (6)九、外观质量: (7)十、运转要求: (7)附件:方桩钢模验收单 (8)一、主题内容与适用范围本标准规定先张法预应力混凝土方桩钢模的术语、钢模分类、基本要求、钢模工作面要求、钢模材料要求、焊接要求、技术要求、装配要求、外观质量要求和运转要求。

本标准适用于上海中技桩业股份有限公司对先张法预应力混凝土方桩的验收。

二、术语、产品分类a.钢模:本标准中的钢模为先张法预应力混凝土方桩钢模b.钢模公称边长a:指钢模内边长c.钢模长度L:指桩模组装后的总长度。

d.跑轮距S:指相邻两跑轮轮宽中心间距的距离产品分类三、基本要求:1、钢模厂应提供相关图纸,并按本公司批准的图样及技术文件制造。

2、钢模设计和制造的安全卫生要求应符合如下规定:1)钢模及其零部件,必须有足够的强度、刚度、稳定性和可靠性。

在制造、运输、储存、安装和使用时,不得对人员造成危险。

2)对可能产生的危险因素和有害因素采取有效防护措施。

3)用于生产钢模的材料,在规定使用期限内必须能承受在规定使用条件下可能出现的各种物理的、化学的和生物的作用。

4)生产钢模及其零部件的安全使用期限,应不小于其材料在使用条件下的老化或疲劳期限。

3、图样上线性尺寸的未注公差,机械加工部位按表一中的m级;非机械加工部位按表一中的c级。

表一B:倒圆半径和倒角高度尺寸的极限偏差数值表一C:角度尺寸的极限偏差数值四、桩模工作表面要求1、桩模内边长尺寸极限偏差:a≤400mm时,极限偏差为+3mm、-1mm;a≥400时,极限偏差为+3.5mm、-1mm。

2、钢模内表面素线直线度偏差在全长范围内为L/3000,但不得大于4mm,在距两端600mm范围内不大于1mm。

3、钢模内工作面垂直度偏差不大于2mm。

混凝土梁钢模具设计规格混凝土梁钢模具是用于制造混凝土梁的一种工具。

其具有高强度、耐用、易于维护等特点,能够有效地提高混凝土梁的生产效率和质量。

为了确保模具的质量和使用效果,本文将详细介绍混凝土梁钢模具的设计规格。

一、模具尺寸规格混凝土梁钢模具的尺寸应根据实际需要进行设计,一般应满足以下规格:1. 长度:根据混凝土梁长度确定,一般为4m~12m不等。

2. 宽度:根据混凝土梁的宽度确定,一般为300mm~1000mm不等。

3. 高度:根据混凝土梁的高度确定,一般为200mm~600mm不等。

二、模具材质规格混凝土梁钢模具的材质应该具备高强度、抗腐蚀、抗磨损等特点,一般应满足以下规格:1. 板材:采用优质钢板,厚度应为10mm~20mm。

2. 钢管:采用直径为60mm~100mm的无缝钢管,厚度应为5mm~10mm。

3. 螺栓:采用优质碳素钢螺栓,规格为M20~M30。

三、模具结构规格混凝土梁钢模具的结构应该合理,能够保证模具的稳定性和精度,一般应满足以下规格:1. 支撑结构:模具应该设置足够的支撑结构,能够承受混凝土梁的重量和振动力。

2. 固定结构:模具应该设置足够的固定结构,能够确保混凝土梁的精度和形状。

3. 拉伸结构:模具应该设置足够的拉伸结构,能够确保混凝土梁的强度和稳定性。

四、模具表面规格混凝土梁钢模具的表面应该平整、光滑,能够确保混凝土梁的表面质量,一般应满足以下规格:1. 表面平整度:模具表面平整度应该达到0.2mm以下。

2. 表面光洁度:模具表面应该光洁度良好,不得有磨损、裂纹等缺陷。

3. 表面涂层:模具表面应该涂上防锈涂层,以保证模具的耐用性和美观度。

五、模具装配规格混凝土梁钢模具的装配应该合理,能够保证模具的稳定性和精度,一般应满足以下规格:1. 安装精度:模具的安装精度应该达到0.5mm以下。

2. 螺栓紧固:模具的螺栓紧固应该均匀、紧密,不得有松动现象。

3. 顶升结构:模具应该设置顶升结构,能够方便地进行模具的拆卸和组装。