聚晶金刚石复合片的电火花线切割机理与形貌

- 格式:docx

- 大小:36.99 KB

- 文档页数:1

电火花线切割加工的原理电火花线切割加工是一种特殊的加工方法,常用于金属材料的切割、模具加工等领域。

其原理是利用电火花放电的高能量,将金属材料上的一小点加热到熔化或汽化的温度,从而实现对材料的切割。

下面将详细介绍电火花线切割加工的原理。

第一,电火花放电原理电火花线切割加工的基础是电火花放电原理。

电火花是在两个电极之间产生高电压放电泄放的现象。

在电火花线切割中,电极是一根线状电极,被称为丝线。

当丝线和工件之间形成一定的电荷差时,电流会通过工件而不是丝线。

这是因为工件是电导体而丝线是绝缘体。

当电流通过工件时,由于局部放电产生的电弧在微观层面掏蚀金属,形成小孔或小坑。

在这个过程中,电弧的温度非常高,可以达到几千摄氏度。

当放电一段时间后,电极的形状将被改变,与工件相隔较近的位置形成突起。

因此,电火花线切割是一种非接触式加工,不会产生切割力或机械剪切。

第二,切割过程在电火花线切割过程中,需要使用一台特殊的设备,称为电火花线切割机。

这台机器包括一个电源、一个丝线电极、一个工作台和一个冷却系统。

首先,需要将待加工的工件固定在工作台上。

然后,在丝线电极上施加高电压的脉冲,使其与工件之间产生电荷差。

当电流通过工件时,局部放电产生的电弧便开始加热工件的表面。

随着放电过程的进行,电弧将形成一个直径很小的孔洞。

此时,需要控制丝线电极和工件之间的间隙,并进行电弧移动。

因为电弧是非接触式的,只需保证电极与工件之间的电荷差,就能在整个切割过程中保持稳定的切割能量。

而电弧的移动路径由机器控制,可以按照预定的路径进行。

为了确保切割过程的良好进行,还需要保持适当的冷却。

电火花线切割机可以通过喷水或其他冷却方式来保持丝线电极和工件的温度在一定范围内。

这是因为电火花放电的高温容易引起电极和工件的烧损,而适当的冷却可以有效降低温度并延长电极使用寿命。

第三,加工特点电火花线切割加工具有以下几个特点:1. 加工速度快:电火花线切割加工不受材料硬度的限制,可以切割硬度很高的金属。

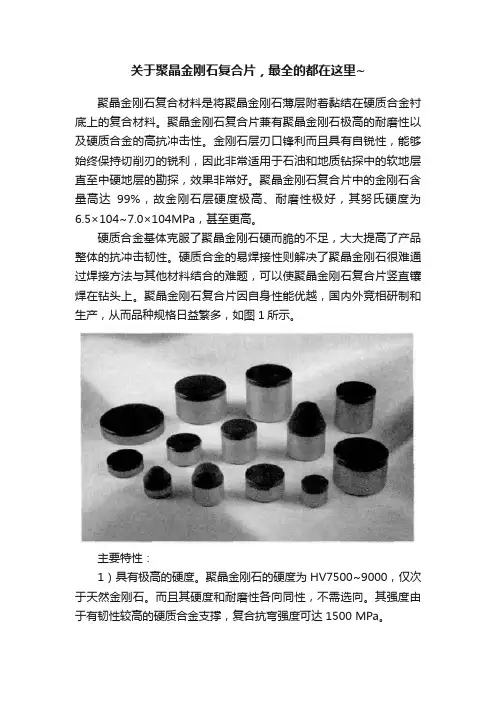

关于聚晶金刚石复合片,最全的都在这里~聚晶金刚石复合材料是将聚晶金刚石薄层附着黏结在硬质合金衬底上的复合材料。

聚晶金刚石复合片兼有聚晶金刚石极高的耐磨性以及硬质合金的高抗冲击性。

金刚石层刃口锋利而且具有自锐性,能够始终保持切削刃的锐利,因此非常适用于石油和地质钻探中的软地层直至中硬地层的勘探,效果非常好。

聚晶金刚石复合片中的金刚石含量高达99%,故金刚石层硬度极高、耐磨性极好,其努氏硬度为6.5×104~7.0×104MPa,甚至更高。

硬质合金基体克服了聚晶金刚石硬而脆的不足,大大提高了产品整体的抗冲击韧性。

硬质合金的易焊接性则解决了聚晶金刚石很难通过焊接方法与其他材料结合的难题,可以使聚晶金刚石复合片竖直镶焊在钻头上。

聚晶金刚石复合片因自身性能优越,国内外竞相研制和生产,从而品种规格日益繁多,如图1所示。

主要特性:1 ) 具有极高的硬度。

聚晶金刚石的硬度为HV7500~9000,仅次于天然金刚石。

而且其硬度和耐磨性各向同性,不需选向。

其强度由于有韧性较高的硬质合金支撑,复合抗弯强度可达1500 MPa。

2 ) 具有很高的耐磨性。

聚晶金刚石的耐磨性一般为硬质合金的60~80倍。

在切削硬度较高(>HV1500)的非金属材料时,耐用度极高。

3) 具有较低的摩擦因数。

聚晶金刚石与有色金属的摩擦因数为0.1~0.3,而硬质合金与有色金属的摩擦因数是0.3~0.6。

由聚晶金刚石(简称PCD)材料制作的PCD刀具,与硬质合金刀具相比可降低切削力和切削温度约1/2~1/3。

4) 具有很高的导热性。

聚晶金刚石的导热系数是硬质合金的1.5~7倍,可以大大降低切削区的温度,提高刀具耐用度。

5) 具有较小的膨胀系数。

聚晶金刚石的线膨胀系数很小,约为一般钢的1/10。

另外,因为刀刃锋利,已加工表面加工硬化程度仅为硬质合金刀具的1/3左右,所以加工精度好。

6) 可以根据需要制作成各种尺寸和形状。

电火花线割加工原理

电火花线割加工原理是一种利用电火花放电的高温高压作用,将电极与工件之间形成的微小间隙内的金属材料部分熔化、蒸发和冷凝的过程。

其工作原理如下:

1. 电火花线割加工是利用电极和工件之间形成的间隙内的液体金属导电性较差所产生的高温高压放电现象。

在这个过程中,电极上的导电液体与工件上的加工面之间形成一个微小的间隙。

2. 当电压加到一定程度时,间隙内的液体金属会发生电离,形成电离区。

由于电流通过电离区的电导率很高,电流密度较大,温度也随之升高。

3. 高温导致电离区内部的金属部分熔化成液态,并经过蒸气产生的高压力将熔化的金属颗粒喷出。

这些金属颗粒会形成一系列微小的孔洞。

4. 当放电结束后,孔洞周围的金属颗粒冷却并重新凝固,形成微细的切削道。

5. 随着电极的移动和放电的重复,微细的切削道就会连续形成,实现对工件的切削。

电火花线割加工原理的优点在于可以加工复杂形状的工件,无论是硬度较高的材料还是脆性材料,都可以进行高精度的加工。

此外,电火花线割加工还可以加工高温合金、硬化钢等难加工材料,因此在制造业的各个领域都得到了广泛的应用。

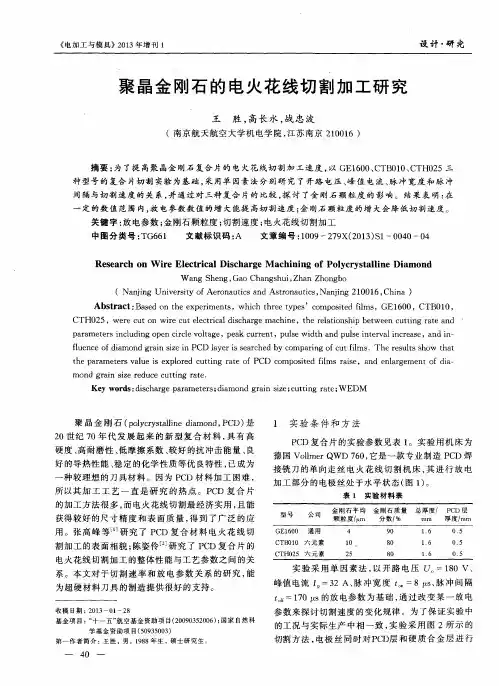

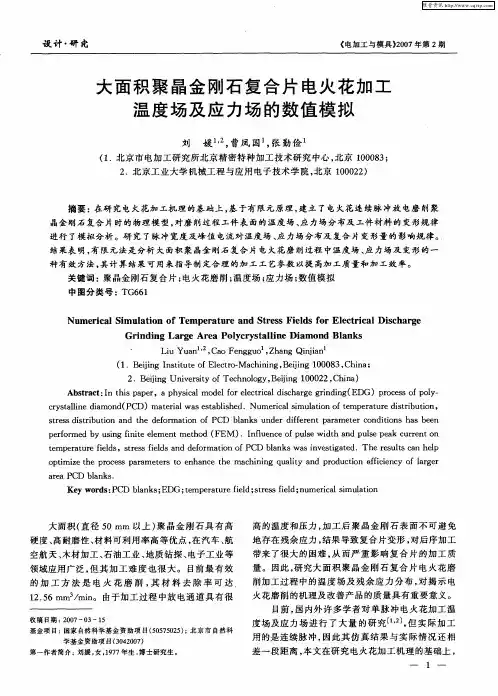

聚晶金刚石复合片电火花加工工艺参数的优化试验研究卢学军;闫晓;邓福铭;李建钢【摘要】在BDM-903精密数控电火花超硬刀具磨床上,通过正交试验获得了2组聚晶金刚石复合片的精加工条件.在此基础上,研究了脉冲控制参数、辅助电源参数、电极转速对精加工效率的影响,得出了最佳高压辅助回路追加电流以及最佳电极转速,分析了辅助电源参数对PDC表面粗糙度的影响以及伺服进给速度参数与辅助电源参数对PDC粗加工效率的影响,并得出最高粗加工效率下电极的最佳伺服进给速度.%Two sets of EDM conditions were obtained through the orthogonal test on the BDM-903 precise CNC EDM machine. On this basis, the influence of the pulse control, assistant power supply and the electrode rotation speed on the ac-curate EDM efficiency were studied, thus the additional electric current of high voltage auxiliary circuit and the optimum e-lectrode rotation speed were gained by the results of experimental data analysis. The effects of the high voltage auxiliary cir-cuit on the surface roughness of PDC were investigated, and the effects of servo-control speed of the electrode as well as the high voltage auxiliary circuit on the rough working efficiency of PDC were evaluated and analyzed, and then the best elec-trode rotation speed on the rough EDM conditions was obtained.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)012【总页数】4页(P52-55)【关键词】电火花加工;聚晶金刚石复合片;工艺参数;加工效率;表面粗糙度【作者】卢学军;闫晓;邓福铭;李建钢【作者单位】中国矿业大学,北京100083;北京迪蒙特佳工模具技术有限公司,北京100191;北京市电加工研究所,北京100191;中国矿业大学,北京100083;中国矿业大学,北京100083;北京迪蒙特佳工模具技术有限公司,北京100191【正文语种】中文【中图分类】TB302聚晶金刚石复合片(PDC)是以硬质合金为基底,在高温高压下,由金刚石微粉烧结而成的[1]。

聚晶金刚石PCD和聚晶金刚石复合片PDC的优缺点与大单晶金刚石相比,作为刀具材料的聚晶金刚石PCD以及聚晶金刚石复合刀片PDC具有以下优点①晶粒呈无序排列,各向同性,无解理面,因此它不像大单晶金刚石那样在不同晶面上的强度、硬度以及耐磨性有较大区别,以及因解理面的存在而呈现脆性。

②具有较高的强度,特别是PDC材料由于有硬质合金基体的支撑而有较高的抗冲击强度,在冲击较大时只会产生小晶粒破碎,而不会像单晶金刚石那样大块崩缺,因而PCD或PDC刀具不仅可以用来进行精密切削加工和普通半精密加工,还可用作较大切削量的粗加工和断续加工如铣削等),这大大扩充了金刚石刀具材料的使用范围。

③可以制备大块PDC金刚石复合片刀具坯料,满足大型加工刀具如铣刀的需要。

④可以制成特定形状以适合于不同加工的需要。

由于PDC刀具大型化和加工技术如电火花和激光切割技术的提高,三角形、人字形以及其他异形刀坯均可加工成形。

为适应特殊切削刀具的需要还可设计成包裹式、夹心式与花卷式PDC刀具坯料。

⑤可以设计或预测产品的性能,赋予产品必要的特点以适应它的特定用途。

比如选择细粒度的PDC刀具材料可使刀具的刃口的质量提高,粗粒度的PDC刀具材料能够提高刀具的耐用度,等等。

总之,随着PCD、PDC金刚石复合片刀具材料的研究进展,其应用已经迅速扩展到许多制造工业领域,广泛应用于有色金属铝、铝合金、铜、铜合金、镁合金、锌合金等)、硬质合金、陶瓷、非金属材料塑料、硬质橡胶、碳棒、木材、水泥制品等)、复合材料纤维增强塑料、金属基复合材料MMCs等)的切削加工,尤其在木材和汽车加工业,已经成为传统硬质合金的高性能替代产品。

切削刀具用PDC、PCD材料要求①金刚石颗粒间能广泛地形成D-D自身结合,残余粘结金属和石墨尽量少,其中粘结金属不能以聚结态或呈叶脉状分布,以保证刀具具有较高的耐磨性和较长的使用寿命。

②溶媒金属残留量少。

最好是在烧结过程中能起溶媒作用,而在烧结过程完成后将以不起溶媒作用的合金形式充填于烧结金刚石晶粒间隙中,或烧结后残留的溶媒性金属被隔离,避免溶媒金属与金刚石表面直接接触,以提高PCD的抗氧化能力,从而保证刀具具有足够的耐热温度。

电火花线切割工作原理

电火花线切割是一种利用电脉冲放电的热融剂熔化金属并使其离开工件表面的加工方法。

工作原理如下:在电火花线切割机中,通过高频电源产生的高频大电流被导引至电极丝(一般为铜丝)上,形成电弧。

同时,工件被固定在工作台上,将工件与电极丝之间维持一定的间隙。

当电极丝向工件表面靠近时,电弧会在两者之间跳击,产生强烈的热能。

电弧产生的高温将工件的局部区域瞬间加热至融化点以上,金属开始融化。

电火花线切割机会通过控制电极丝的移动速度和道具工作台的运动,将熔化的金属颗粒冷却并排除。

当电火花线切割机进行连续切割时,可以精确控制切割路径和形状。

由于电火花线切割不会直接接触工件,因此不会对工件造成机械应力,减少了扭曲和变形的风险。

同时,由于使用的是高频电源,能够在较短的时间内完成切割过程,提高了加工效率。

电火花线切割在模具制造、车辆制造、航空航天等许多行业中得到广泛应用。

它可以切割各种金属材料,包括硬质合金、高温合金、不锈钢等,也可以用于切割复杂形状的工件。

通过调整切割参数,可以实现不同的切割效果,满足不同工件的需求。

正常的失效形式。

由于唇边的出现,容易使单位面积的切削力增大,而形成自锐效应。

自锐效应有利于保持钻头的有效切削能力。

2、微断屑微断屑的具体表现为金刚石片近似地沿切削方向形成微尺度的片状断裂,微断屑常常在钻头工作一定时间之后发生,由于钻头工作时,承受的负荷的交替变化以及表面局部的高温与冷却的交替,同时承受机械疲劳与冷热疲劳的作用,到达一定程度之后就会导致裂纹的产生,继而会扩展导致微断屑断裂。

3、宏观破裂表现为大尺寸的金刚石层的破断,钻头在钻进过程中会有很多情况,在遇到硬质岩石或者岩层岩性变化很大的时候,钻头容易受到较大的冲击负荷,其中尤其是PDC切削齿与岩石接触面较小时,容易造成切削齿在短时间内承受超负荷而导致发生大尺度的宏观破裂,导致钻头的报废.通过研究和总结我们可以得出,不止以上原因,当井底刚性物比如破损的钻头等没有及时清理的情况下,也会造成工作中的钻头受到冲击,使钻头发生宏观断裂. 通过研究我们得出,在工作中保持稳定的钻压,钻速,尽力避免大的冲击,也是减少发生宏观破裂的措施.4、剥离由于钻头是由不同的材料构成,一旦金刚石层与碳化钨基托的粘接破坏就容易造成剥离. 剥离现象出现之后就会使刃口不复存在之后失去切削能力。

在切削过程中,切削齿因磨擦热而逐渐升温,当温度达到一定程度之后可能会由于钻头因振动等短时脱离又与岩层接触时,瞬间被泥浆冷却,在巨大的温差瞬变中,由于PDC各层间热膨胀系数的差异,造成极大的内应力,一旦其超过粘结层结合强度时就会导致剥离现象的出现.通过剥离的产生机理,我们可以从材料制造过程中就提高各层间的结合力来预防剥离,同时可以采用改善材料间的热胀系数的匹配,避免冲击载荷发生等.5、热龟裂热龟裂具体表现为PDC材料表面形成一定深度的网状龟裂纹,它是冷热应力的交变作用的结果,在WC 基托层及金刚石层均会发生热龟裂.,尤其是材料表面,由于材料表面冷热应力最高,由此可以推断得出,热龟裂的产生机理,首先要形成大面积的磨损平面而产生足够的热量,接着才会在多次冷热循环中,因热应力足够大导致材料表面热龟裂的发生。

聚晶金刚石复合片的电火花线切割精密加工试验宋满仓;张建磊;于超;王敏杰;刘冲【摘要】In order to improve the production efficiency,surface quality and reduce the grinding margins of Polycrystalline Diamond (PCD) compact cutting tools, a series of experiments of Low-speed Wire Cutting Electric Discharge Machining (LS-WEDM) for a PCD compact were taken. The PCD compact was cut by the WEDM for five times,then the surface roughness of cutting section, the machining quality of cobalt-rich interface layer and the edge of PCD layer were measured and discussed. The results indicate that the PCD compact shows better surface quality in its cutting section after multiple processing by LS-WEDM, and the machining quality is affected by diamond particle sizes greatly.rnFor two kinds of PCD compacts, CTH025 an d CTB010. the surface roughness are R, = 0. 85 μm and R, =0. 57 μm,and the depths of the grooves of cobalt-rich interface layer are 16. 3 μm and 5. 7 μm, respectively. The size of the defect in the edge of PCD compact is matched with that of the diamond particle. The minimum grinding margins of PCD cutting tools can be controlled in 4—15 μm after LS-WEDM.%为了提高聚晶金刚石(PCD)刀具的生产效率,改进加工表面质量并减少刃磨余量,利用慢走丝电火花线切割机床(WEDM)对PCD复合片进行了加工工艺试验.对PCD复合片进行了5次切割,并分别测量了每次加工后的表面粗糙度、富钴界面层凹槽深度及宽度和PCD层刃口加工质量.试验结果表明:PCD 复合片经慢走丝线切割多次加工,能够得到较好的表面质量,在众多影响因素中金刚石颗粒大小对加工质量影响较大;其中CTH025型号和CTB010型号的最终表面粗糙度分别为Ra=0.85 μm和Ra=0.57 μm,富钴界面层凹槽的深度分别为16.3μm和5.7 μm,刃口处切口缺陷的尺寸也与金刚石颗粒的尺寸相当.经WEDM加工后的PCD复合片的刃磨余量可控制在4~15 μm左右.【期刊名称】《光学精密工程》【年(卷),期】2012(020)006【总页数】7页(P1303-1309)【关键词】聚晶金刚石复合片;聚晶金刚石刀具;电火花线切割机【作者】宋满仓;张建磊;于超;王敏杰;刘冲【作者单位】大连理工大学模塑制品教育部工程研究中心,辽宁大连116023;三菱电机大连理工大学电加工技术中心,辽宁大连116023;大连理工大学模塑制品教育部工程研究中心,辽宁大连116023;三菱电机大连理工大学电加工技术中心,辽宁大连116023;大连理工大学模塑制品教育部工程研究中心,辽宁大连116023;三菱电机大连理工大学电加工技术中心,辽宁大连116023;大连理工大学模塑制品教育部工程研究中心,辽宁大连116023;三菱电机大连理工大学电加工技术中心,辽宁大连116023;大连理工大学微纳米技术及系统辽宁省重点实验室,辽宁大连116023【正文语种】中文【中图分类】TG4841 引言聚晶金刚石(Polycrystalline Diamond,PCD)复合片是由粒度为微米级的金刚石颗粒与钴、镍等金属粉末均匀混合后,在高温高压下硬质合金基材上烧结而成的,PCD层厚度一般在0.3 mm以上[1]。

聚晶金刚石复合片激光切割工艺研究郭强;贾志新;高坚强;黄金刚;刘文彪;权万龙【摘要】Polycrystalline diamond (PCD) compact is widely used in cutting tool industry because of its high hardness,good wear resistance and other characteristics.In order to explore the PCD compact laser cutting technology characteristics,obtain the optimal cutting quality and processing efficiency,reduce the grinding allowance,cutting experiments of 1.6 mm thick PCD compact with Nd∶YAG laser were carried out.The cutting surface and cross-section of the material were observed and analyzed by using digital microscope and optical profiler.The effects of laser power,cutting speed,pulse repetition rate and defocusing amount on cutting quality were systematically studied.The process parameters were analyzed and optimized by the visual analysis and variance analysis of orthogonal experiments.The effect mechanism of laser energy on materials under different parameters was also explored.The experiment results show that the surface energy density of the material determines the quality of laser cutting.Finally,the good quality of laser cutting of PCD compact with 173.10 μm slit width,5.90° unilateral slit taper and 0.65 μm surface roughness can be obtained under the condition of laser power 80W,cutting speed 80 mm/min,pulse repetition rate 60 Hz and zero defocus amount.%聚晶金刚石(PCD)复合片因其硬度高、耐磨性好等性能在刀具行业应用广泛,为了探究PCD复合片的激光切割工艺特性,获取最优的切割质量和加工效率,减少磨削余量,采用Nd∶YAG激光器对1.6mm厚PCD复合片进行切割工艺试验.利用数字显微镜和光学轮廓仪对材料切割表面及断面进行观测分析,系统研究了激光功率、切割速度、脉冲频率及离焦量等工艺参数对切割质量的影响.通过正交试验的直观分析与方差分析对工艺参数进行分析与优化设计,同时探究不同参数下激光能量对材料的作用机理.结果表明:材料表面能量密度的大小决定着激光切割质量,选用激光功率80W,切割速度80mm/min,脉冲频率60Hz,零离焦量的切割参数,获得了切缝宽度为173.10μm,切缝单边锥度为5.90°,表面粗糙度Ra=0.65μm 的优良PCD复合片激光切割质量.【期刊名称】《激光与红外》【年(卷),期】2017(047)006【总页数】7页(P686-692)【关键词】YAG激光切割;聚晶金刚石复合片;正交试验;方差分析【作者】郭强;贾志新;高坚强;黄金刚;刘文彪;权万龙【作者单位】北京科技大学机械工程学院,北京 100083;北京科技大学机械工程学院,北京 100083;苏州新火花机床有限公司,江苏苏州 215128;北京科技大学机械工程学院,北京 100083;北京科技大学机械工程学院,北京 100083;北京科技大学机械工程学院,北京 100083【正文语种】中文【中图分类】TG485;TN249聚晶金刚石(PCD)复合片是在硬质合金基底上,通过超高压高温烧结一层0.3~0.7 mm厚的金刚石微粉而获得的新型超硬复合刀具材料。

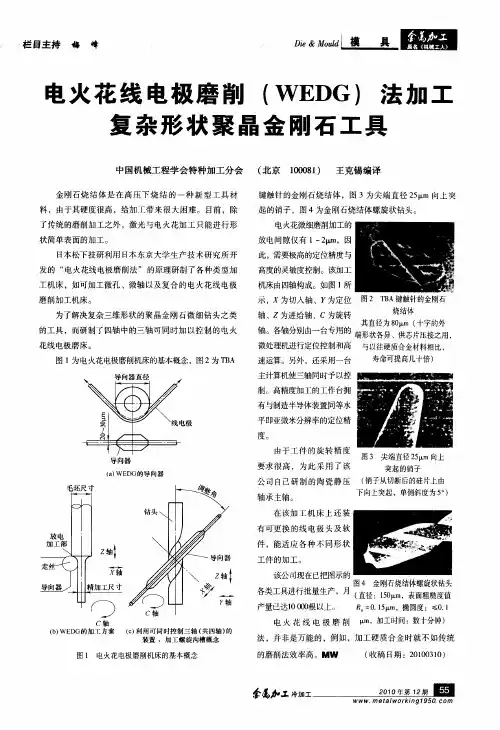

PDC电火花线切割与激光切割表面形貌比较图1为聚晶金刚石复合片的激光切割表面形貌。

从该图中可以看出试件表面存在明显的波形条纹。

这是一种在激光切割中碳钢、钛合金等塑性金属材料时常出现的现象,对于这一现象的形成机理仍是一个有待深入研究的问题。

普遍认为激光切割过程中测面材料的熔化是形成波形条纹的前提,而测面材料的熔化深度与单脉冲能量以及脉冲宽度有直接联系。

由于l00us的YAG激光脉宽大,导致测面熔化层深度大,熔化材料在辅助气体吹力与材料表面张力作用下达到一种动态平衡而凝结在切割表面并形成残留层。

在激光高能束作用下,由于材料沿切深方向存在一定的熔化时间差,从而使得激光照射区沿切深方向存在一定角度的坡口,在辅助气体吹力作用下,导致熔化材料在切割表面形成了波纹状残留层。

线切割图2为PDC的金刚石层电火花线切割表面形貌,表面粗糙度Ra为1.6/zm左右。

由于所采用的PDC其金刚石平均粒径为25um,从图2可以看到金刚石颗粒有明显的碎化现象,并且存在许多小凹坑,这是金刚石颗粒间隙的金属钴过量去除留下的痕迹。

图3为硬质合金层电火花线切割表面形貌,表面粗糙度Ra为3.2/zm左右。

PDC硬质合金层WC的平均粒径小于2um,从图3可以看到表面存在大量大颗粒WC,这主要是因为金属钴熔点低,金属钴单脉冲去除体积相对WC与金刚石要大得多,从而造成硬质合金层金属钴过量去除。

在脉冲放电爆炸力作用下,小粒径WC从硬质合金表面脱落,从而导致电火花线切割后硬质合金层表面存在大量大颗粒WC。

从表面形貌对比分析,采用lOOus的Y AG激光进行PDC切割残留层厚度大,表面质量差,而采用电火花线切割进行加工则表面质量相对较好。

试件抛光对比分析经激光切割的试件表面残留层与基体材料结合比较松散,利用细砂纸轻微打磨即可将残留层去除。

图4为经细砂纸打磨后的试件表面形貌,从图4可以看到在金刚石层与硬质合金层之间存在明显的连续裂纹。

图5为利用W2.5的金刚石微粉对激光切割试件抛光4h后的表面形貌。

聚晶金刚石复合片快速切割技术

伏金娟;王袁放

【期刊名称】《机械工人:冷加工》

【年(卷),期】1998(000)006

【摘要】聚晶金刚石(PCD)是人造最硬的物质,硬度高,耐磨性好,是制造石油地质钻头、电线电缆模具、切割工具等的理想材料。

聚晶金刚石在制成工具时,常与硬质合金(WC)烧结在一起制成复合材料——聚晶金刚石复合片,然后再将它切割成所需的形状,制成各种各样的工具。

然而由于它硬度高、熔点高、电阻率高、耐磨性高,采用机械成形加工非常困难,采用普通的电火花线切割加工也有一定的困难。

本项切割技术是在北京市电加工研究所获国家发明二等奖、日内瓦国际新发明银奖“聚晶金刚石加工技术”的基础上,结合为美国GE公司加工φ50.8mm的紫晶金刚石复合片开始的,针对如何快速切割高质量的聚晶金刚石复合片。

【总页数】3页(P1-3)

【作者】伏金娟;王袁放

【作者单位】北京市电加工研究所;北京市电加工研究所

【正文语种】中文

【中图分类】TG484

【相关文献】

1.高强度钢筋混凝土快速切割技术在高速铁路连续梁悬臂法施工中的应用 [J], 朱绍锋

2.三种支持原型样品制作的新技术--快速成形技术、精密成形技术和激光焊接/切割技术 [J], 马绍健

3.光纤激光切割技术在快速制备飞机易损件中的应用 [J], 董秋阳;王恒;李伏;王大伟;李康华

4.快速走丝线切割机床多次切割技术 [J], 朱怀义

5.高压水射流切割技术和磨料水射流切割技术的机理分析与研究 [J], 顾承珠;贺云花

因版权原因,仅展示原文概要,查看原文内容请购买。

聚晶金刚石复合片的电火花线切割机理与形貌聚晶金刚石复合片电火花线切割机理:

电火花线切割(EDM)是一种非接触式加工方法,它基于了局部放电

原理,利用工作电极和工件之间电火花进行加工。

在切割聚晶金刚石复合

片时,由于聚晶金刚石具有高硬度、高强度、高耐磨性和高导热性等特点,因此需要选择具有高功率、高频率和高精度的电火花线切割机来实现加工。

首先,切割区域内形成了放电区,电解液和空气被电弧加热并产生等

离子体,在高能量作用下,金刚石锯片受到脆性断裂,形成热应力裂纹,

更好的去除了分子间键。

放电区产生大量热,并有物质溢出现象,注入到

电极表面形成青铜颗粒,最后在切割过程中从原材料中切割出来。

聚晶金刚石复合片电火花线切割形貌:

为了保证加工效果和精度,聚晶金刚石复合片的电火花线切割必须严

格控制切割参数,如放电电压、放电电流、脉冲宽度、工作液类型和流量等。

在切割过程中,需要对切割区域进行稳定、准确的控制,以避免切割

工件时发生撞击或松动等问题,同时,还需要精确测量和控制加工过程中

的各种参数,以确保加工效果的稳定性和可靠性。

切割表面主要是呈现出板状的形态,表面比较平滑,在精度提高时,

上表面的升温会对材料产生热应力,会出现明显的热裂痕和边缘剥落,看

起来并不光滑。

而下表面则会出现不规则形状,出现棱角和异常凸起,这

是由于金刚石颗粒间隙小导致的。

同时,在镶嵌陶瓷层的情况下,由于具

有不同的导热性和热膨胀系数,会出现表面边缘的翘曲和形变现象,在切

割过程中还需要控制切割速度和切割深度,以避免材料的局部熔化和变形。