PCBA可制造设计规范

- 格式:docx

- 大小:37.47 KB

- 文档页数:3

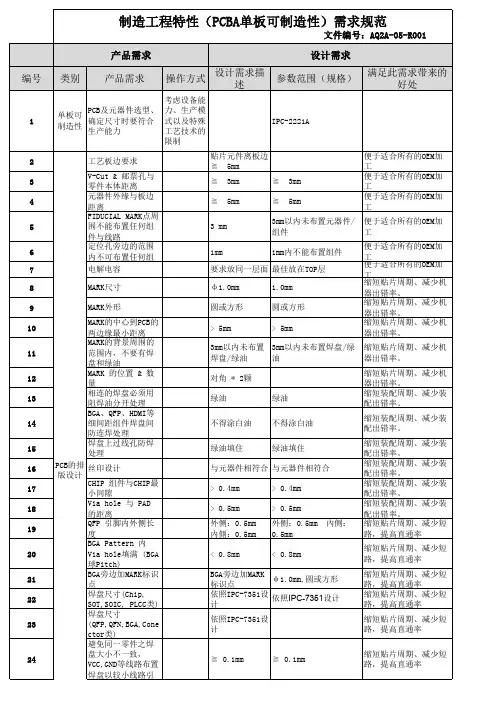

PCBA可制造性设计目录1.目的 (3)2.名词定义 (3)3.PCB设计要求 (3)4.元器件选用 (8)5.器件布局设计要求 (9)6.阻焊、丝印 (17)7.焊盘、焊孔及阻焊层的设计 (19)8.布线、焊盘与印制导线连接 (23)9.测试点的相关规定 (24)10.基准点(Fiducial Mark点) (24)11.拼板设计 (26)12.可装配性设计 (29)1. 目的从可制造性角度对PCB 的设计提出要求,供PCB layout 参考,同时用于指导新产品DFM (Design for manufacturability )评审。

设计无法满足此文档要求时,需经过生产工艺相关同事评估确认。

2. 名词定义Pcb layout :pcb 布局Solder mask :防焊膜面、防焊漆、防焊绿漆 Fiducial Mark :光学定位点或基准点 Via hole :导通孔 SMD :表面贴装器件 THC/THD :通孔插装器件 Mil :长度单位,1mil=0.0254mm3. PCB 设计要求3.1 PCB 外形PCB 外形(含工艺边)为矩形,单板或拼板的工艺边的四角须按半径R=2mm 圆形倒角。

应尽可能使板形长与宽之比为3:2或4:3,以便夹具夹持印制板。

3.2 印制板的可加工尺寸范围适用于全自动生产线的PCB 尺寸为最小长×宽:50mm ×50mm 、最大长×宽:610mm ×460mm 。

设计单板或拼板时,SMT 阶段允许使用最大拼板尺寸为610mm ×460mm ,PCB 单板尺寸较小时,建议拼板尺寸不大于210mm×210mm 。

3.3 传送方向的选择R=2mmPCB 传送方向工艺边为减少焊接时PCB 的变形,对不作拼板的PCB ,一般将其长边方向作为传送方向;对于拼板也应将拼板的长边方向作为传送方向。

但是对于短边与长边之比大于80%的PCB ,可以用短边传送。

PCBA制造质量标准(最)PCBA制造质量标准(最完整版)1. 引言本文档旨在规定PCBA(Printed Circuit Board Assembly,印刷电路板组装)制造的质量标准,以确保生产过程的可靠性和一致性。

本标准适用于PCBA制造的各个阶段,包括设计、材料采购、组装和测试。

通过遵循这些标准,可以提高产品质量、减少制造中的错误和缺陷,并满足客户的要求和期望。

2. 设计要求2.1 PCB设计应符合相关行业标准和规范,如IPC-2221、IPC-2222等。

2.2 PCB布线应合理,确保信号完整性和干扰抑制,避免信号串扰和电磁干扰。

3. 材料选择和采购3.1 PCB材料应符合相关规定,保证电气特性和机械强度的要求。

3.2 元器件应从可靠的供应商处采购,确保质量可靠、符合规格要求,并具备所需的认证和标志。

4. 组装工艺4.1 组装工艺应符合IPC-A-610E等相关标准,确保焊接质量和可靠性。

4.2 使用适当的工艺控制,如温度控制、焊接剂选择和焊接时间控制等,以确保焊接过程的一致性和可靠性。

4.3 组装过程中要保持工作环境卫生,防止污染和杂质的影响。

5. 测试和检验5.1 对PCBA进行功能测试,以确保其符合设计要求和功能规格。

5.2 对元器件进行质量检验,包括外观、尺寸、焊接质量等检查。

5.3 对组装后的PCBA进行可靠性测试,如高低温循环、湿热循环等。

6. 质量记录和跟踪6.1 记录PCBA制造过程的各个环节和参数,以便追溯和质量分析。

6.2 对不合格产品进行追溯和处理,确保问题的解决和防止类似问题再次发生。

7. 文件管理和保密7.1 对PCBA制造相关的文件进行合理分类、管理和保密,确保机密信息不被泄露。

7.2 对设计文件、生产记录和测试数据等进行备份和存档,以便需要时进行查阅和分析。

8. 环境、健康和安全8.1 在PCBA制造过程中,应遵守相关环境、健康和安全法规和标准。

8.2 采取必要的措施,确保员工的工作环境安全和健康,防止事故和职业病的发生。

1.目的PCB 工艺设计规范2.本规范归定了我司PCB 设计的流程和设计原则,主要目的是为PCB 设计者提供必须遵循的规则和约定。

提高PCB 设计质量和设计效率。

提高PCB 的可生产性、可测试、可维护性。

适用范围本规范适用于所有电了产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 投板工艺审查、单板工艺审查等活动。

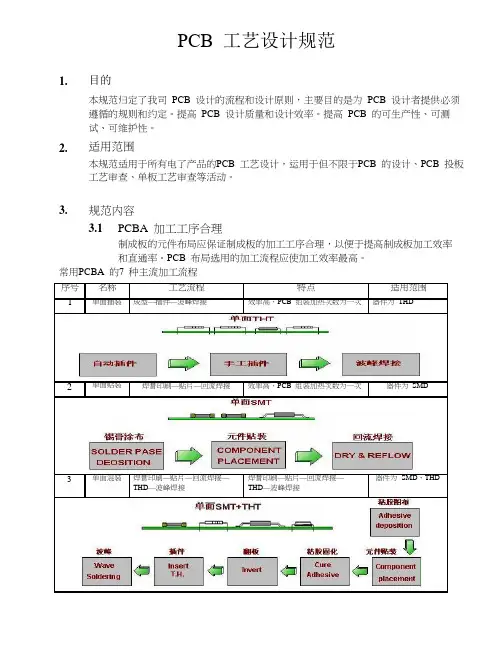

3. 规范内容3.1 PCBA 加工工序合理制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率和直通率。

PCB 布局选用的加工流程应使加工效率最高。

常用PCBA 的7 种主流加工流程单面贴装焊膏印刷—贴片—回流焊接效率高,PCB 组装加热次数为一次器件为SMD单面混装焊膏印刷—贴片—回流焊接—THD—波峰焊接焊膏印刷—贴片—回流焊接—THD—波峰焊接器件为SMDPCB 工艺设计规范双面贴常规波峰焊双面混装常规波峰焊双面混装焊膏印刷—贴片—回流焊接—翻板—焊膏印刷—贴片—回流焊接—翻板—贴片胶印刷—贴片—固化—翻板—THD—波峰焊接—翻板—手工焊焊膏印刷—贴片—回流焊接—翻板—焊膏印刷—贴片—回流焊接—翻板—THD—波峰焊接—翻板—手工焊效率高,PCB 组装加热次数为效率较低,PCB 组装加热次数为三次效率较低,PCB 组装加热次数为三次器件为SMD、器件为SMD器件为SMD、3.2.PCB外形尺寸这个设计规范为加工制造(单面或双面板PCB)定义了其的外形尺寸要求:3.2.1外形尺寸a、所有的PCB 的外形轮廓必须是直的,这样可以减少PCB 在加工过程中上板、出板及中途传输过程中的出错率,从而缩短PCB 的传输时间、增强PCB 的固定及提高SMT 加工品质。

不能接受通过在空余的地方增加如下图所示的Dummy PCB 以增强PCB 的固定及提高加工品质。

能接受的3.2.2PCB最大的外形尺寸设备(SMT)的最大允许外形尺寸:50mm X 50mm ~ 330mm X 250mm 厚度0.8mm~3mm50mm X 50mm ~ 457mm X 407mm 厚度0.8mm~3mm考虑到生产的通用性,建议Layout PCB板时长*宽不大于330mm*250mm,最小尺寸不小于50mm*50mm;在波烽焊接加工过程中,那么PCB的厚度标准要求为:1.6mm,最薄不能低于1.0mm,不然PCB在过波峰焊接时易弯曲变形而导致PCB上的元器件损坏及焊接点破裂,影响产品的可靠性.在回流焊接加工过程中,薄的PCB可以被使用倘若在PCB两边增加均衡性铜箔及通过拼板适当的设计而减少PCB的弯曲可能性。

企业标准QB/ 002–2014电路板(PCBA)制造技术规范2013-05-04发布 2014-05-10实施科技有限公司- 发布修订声明✧本规范于2013年05 月04日首次试用版发布。

✧本规范拟制与解释部门:✧本规范起草单位:✧本规范主要起草人:范学勤✧本规范审核人:✧标准化审核人:✧本规范批准人:●本规范修订记录表:修订日期版本修订内容修订人2013-05-04A试用版发行2014-5-10B修改使用公司名称目录封面:电路板(PCBA)制造技术规范 (11)修订声明 (22)目录 (33)前言 (55)术语解释 (66)第一章 PCBA制造生产必要前提条件 (77)1.1 产品设计良好: (77)1.2 高质量的材料及合适的设备: (77)1.3 成熟稳定的生产工艺: (77)1.4 技术熟练的生产人员: (88)附图1 SCC标准PCBA生产控制流程 (88)附图2 SCC标准SMT工艺加工流程 (99)第二章车间温湿度管控要求 (1010)2.1 车间内温度、相对湿度要求: (1010)2.2 温度湿度检测仪器要求: (1010)2.3 车间内环境控制的相关规定: (1010)2.4 温湿度日常检查要求: (1010)第三章湿度敏感组件管制条件 (1111)3.1 IC类半导体器件烘烤方式及要求: (1111)3.2 IC类半导体器件管制条件: (1111)3.3 PCB管制规范: (1212)第四章表面组装元器件(SMC/SMD)概述 (1313)4.1 表面组装元器件基本要求: (1313)4.2 表面组装元器件(SMC/SMD)的包装类型: (1313)4.3 表面组装元器件使人用注意事项: (1414)第五章 SMT工艺概述 (1515)5.1 SMT工艺分类: (1515)5.2 施加焊膏工艺: (1616)5.3 施加贴片红胶工艺: (1717)5.4 施加贴片红胶的方法和各种方法的适用范围:....... 错误!未定义书签。

可制造性的PCB设计规范作者:韩志刚来源:《电子技术与软件工程》2017年第09期摘要PCB设计是指电路版图的设计,通常是借助EDA软件来完成,是电子产品开发流程中非常重要的一个环节。

目前,消费类电子产品的PCB元件组装绝大部分是由大型自动化设备完成,如何在高效生产中实现PCB元件装配的高品质易操作控制,每一位PCB设计工程师都应该在设计中考虑PCB的可制造性。

【关键词】PCB设计可制造性目的DFM具有缩短开发周期、降低成本、提高产品质量等优点,是企业产品取得成功的途径。

PCB(Printed Circuit Board,印刷线路板)是电子产品中重要的电子部件,是电子元器件实现电气连接的载体,而PCBA(Printed Circuit Board Assembly,PCB组件,即把电子元器件装配到PCB板上形成的半成品)是实现电子产品电路系统功能的硬件主体。

本文针对电子产品中的PCB组件制造,从多个方面浅谈PCB设计的一些规范,达到实现PCB组件的可制造性的目的。

1 PCB DFM设计基本原则(1)减少PCB组装的制程工序及成本,尽量使零件置于PCB的主焊接面。

(2)相同或相似的元件应置于同一列或一排并且极性应指向同一方向。

(3)在PCB上按尺寸及数量均匀的分配元件以避免PCBA在回流过程及波峰焊接过程中变形。

(4)连接器和插座应置于PCBA的主要焊接面。

(5)不要在PCB的两面都设计通孔设备。

(6)设计中应尽量考虑自动装配,尽量减少人工操作。

(7)避免使用跳线及任何额外的人工操作。

(8)设计中考虑设备调试的要求。

(9)设计中考虑各种变量的误差。

2 PCBA主流工艺方式介绍PCBA两面为顶面和底面,简单的PCBA只有顶面有元件(贴装或者插装),复杂的PCBA双面均有混装元件。

图1简单介绍了几种PCBA主流工艺方式。

图2为PCBA SMT生产设备(用于贴装SMD贴片元器件的设备)图例。

3 PCB外形及尺寸设计PCB外形和尺寸是由贴装机的PCB传输方式、贴装范围决定的。

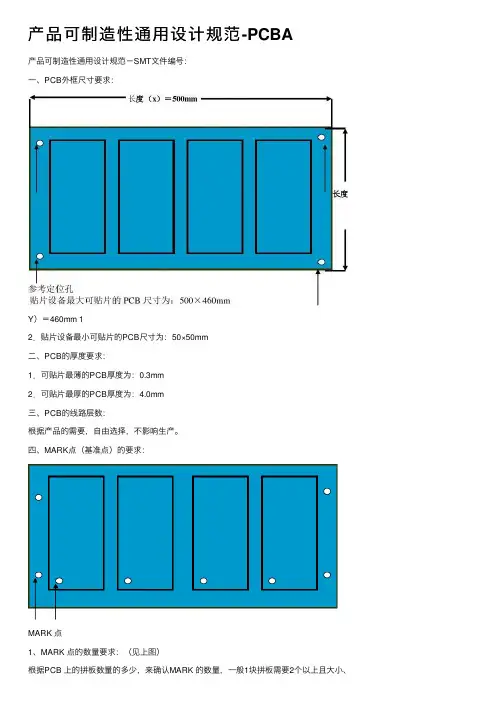

产品可制造性通⽤设计规范-PCBA产品可制造性通⽤设计规范-SMT⽂件编号:⼀、PCB外框尺⼨要求:Y)=460mm 12.贴⽚设备最⼩可贴⽚的PCB尺⼨为:50×50mm⼆、PCB的厚度要求:1.可贴⽚最薄的PCB厚度为:0.3mm2.可贴⽚最厚的PCB厚度为:4.0mm三、PCB的线路层数:根据产品的需要,⾃由选择,不影响⽣产。

四、MARK点(基准点)的要求:MARK 点1、MARK 点的数量要求:(见上图)根据PCB 上的拼板数量的多少,来确认MARK 的数量,⼀般1块拼板需要2个以上且⼤⼩、形状⼀样的MARK 点。

拼板数量越多,MARK 点数越多。

2、MARK 点的⼤⼩要求:(见下图)d =1.0mm ,PCB 上的Mark 全部都⼀致;Mark 点周围⽆阻焊层的范围⼤于2mm 。

3、MARK 点的形状:(见上图)⼀般通⽤为圆形。

4、MARK 点的位置要求:MARK 点的位置距离PCB 边缘⾄少5mm 以上,以免机器轨道边夹住。

五、PCB 的拼板要求 1、拼板⽅式:⼀般的情况下,我们建议不要使⽤正、反⾯(即阴阳板)结合的⽅式,采⽤所有A ⾯在TOP边,所有B ⾯在bottom 边,这样不会造成⾼温焊接时,元件脱落的问题发⽣。

见下图:NG OK 推荐使⽤的拼板⽅式这种拼板⽅式容易出现元件脱落⽣产焊接时质量可靠 2、拼板的数量:根据实际拼板的⼤⼩,所有拼板加在⼀起时,不要超过贴⽚机的范围,最好在250mm ×250mm的范围内,⽣产时容易控制质量。

如上图的尺⼨要求。

六、PCB ⼯艺边1、PCB ⼯艺边的宽度要求:⼯艺边的宽度要求为3mm 以上;2、PCB ⼯艺边的数量要求:⼯艺边的数量要求⾄少有2条对称的边;3、PCB ⼯艺边的圆⾓设计:为了防⽌PCB 在机器内传送时出现卡板的现象,要求⼯艺边的⾓为圆弧形的倒⾓。

具体见图⽚:圆弧⾓设计⾄少有2条对称的⼯艺边六、焊盘上的过孔(通孔)要求4、元件的焊盘上不允许有通孔存在,否则容易导致⾼温焊接后,焊盘上少锡或者元件虚焊。

PCBA工艺设计规范PCBA(Printed Circuit Board Assembly,印刷电路板组装)是指将已经印制好的电路板上的元器件进行焊接和组装的过程。

PCBA工艺设计规范是制定PCBA工艺流程的一套规范文件,它包括了PCBA设计、焊接、组装、质量控制等方面的要求。

1.PCBA设计规范:-确定电路板尺寸和布局,保证安装的器件数量和尺寸的兼容性。

-设计适当的敷铜和敷焊膏区域,确保焊接质量和连接可靠性。

-合理选择元器件的布局,确保信号线和电源线的有效隔离,降低EMI(电磁干扰)。

-设计保护电路,如电源过压、过流、过热保护等,提高电路的可靠性和稳定性。

2.PCBA焊接规范:-选择适当的焊接技术,如表面贴装技术(SMT)和插件技术(THT)的结合。

-确定焊接方法,如波峰焊、回流焊等,并设置合适的焊接温度和时间。

-控制焊接过程的湿度和灰尘,使用防静电设备,避免静电引起的组装问题。

-做好元器件和焊点的对位和定位,确保焊接准确和稳定。

3.PCBA组装规范:-安装元器件时要遵循正确的顺序和位置,避免错误的插件和短路。

-严格控制焊锡量和焊接质量,避免过量或不足的焊锡引起的问题。

-设置适当的温度和时间,确保焊锡的熔化和固化,保证焊点的牢固性。

-接线、连接和固定要牢固可靠,避免松动和断连导致的电路故障。

4.PCBA质量控制规范:-制定合适的测试方法和测试标准,检测PCBA的性能和质量。

-进行严格的电气测试,包括电阻、电容、电感、短路、开路等参数测试。

-进行功能性测试,测试PCBA连接和元器件的工作状态和可靠性。

-进行环境适应性测试,模拟各种工作环境和应力条件,测试PCBA的稳定性和可靠性。

总之,PCBA工艺设计规范是指导PCBA工艺流程的一套规范文件,它包括了PCBA设计、焊接、组装、质量控制等方面的要求。

通过遵循PCBA 工艺设计规范,可以确保PCBA的焊接和组装质量,提高产品的可靠性和稳定性,降低故障率,满足客户的需求。

PCBA-工艺设计规范1. 引言本文档旨在规范PCBA(Printed Circuit Board Assembly,印刷电路板组装)的工艺设计,确保生产过程中的高质量和稳定性。

PCBA是电子产品制造中重要的环节之一,正确的工艺设计可以确保产品的可靠性、功能性和性能稳定性。

2. 设计要求在进行PCBA工艺设计时,需要满足以下要求:2.1 设计规范•PCB布线符合设计规范,遵循最佳布局原则,最短路径和最小电流回路原则;•PCB设计必须考虑信号完整性和抗干扰能力;•需要保留适当的物理空间,方便组装和维修。

2.2 硬件要求•PCB材料应符合相关标准要求,具有良好的导电性和绝缘性能;•PCB层数应根据实际需求来确定,同时考虑信号层和电源层的布局;•组件的选择要符合相关标准和规定,能够满足产品的功能需求。

2.3 工艺要求•PCBA整个生产过程应遵守相关工艺标准和规范,确保产品质量;•SMT(Surface Mount Technology,表面贴装技术)组装必须符合IPC(Association Connecting Electronics Industries)相关标准;•焊接工艺应确保焊点质量,防止焊接缺陷和冷焊等问题。

3. 设计流程PCBA的工艺设计流程如下:3.1 PCB设计•根据产品需求,制定PCB的尺寸、层数和布局;•完成原理图设计、布线和走线规划;•使用专业的PCB设计软件进行PCB布局和布线。

3.2 元器件选型•根据产品要求和性能需求,选取合适的元器件;•选择符合规范的供应商,确保元器件的可靠性和稳定性。

3.3 SMT组装•进行SMT贴片工艺流程,包括钢网制作、贴片、回焊等;•严格控制贴片工艺参数,确保元器件正确、牢固地焊接。

3.4 机械组装•将PCB组装到产品中,包括固定和连接电路板;•在组装过程中要注意防止静电、引脚弯曲等问题。

3.5 焊接和测试•进行焊接工艺,包括手工焊接和波峰焊接;•对焊接后的PCBA进行功能测试和质量检验,确保产品符合设计要求。

企业标准QB/ 002–2014电路板(PCBA)制造技术规范2013-05-04发布 2014-05-10实施科技有限公司- 发布修订声明✧本规范于2013年05 月04日首次试用版发布。

✧本规范拟制与解释部门:✧本规范起草单位:✧本规范主要起草人:范学勤✧本规范审核人:✧标准化审核人:✧本规范批准人:●本规范修订记录表:修订日期版本修订内容修订人2013-05-04A试用版发行2014-5-10B修改使用公司名称目录封面:电路板(PCBA)制造技术规范 (11)修订声明 (22)目录 (33)前言 (55)术语解释 (66)第一章 PCBA制造生产必要前提条件 (77)1.1 产品设计良好: (77)1.2 高质量的材料及合适的设备: (77)1.3 成熟稳定的生产工艺: (77)1.4 技术熟练的生产人员: (88)附图1 SCC标准PCBA生产控制流程 (88)附图2 SCC标准SMT工艺加工流程 (99)第二章车间温湿度管控要求 (1010)2.1 车间内温度、相对湿度要求: (1010)2.2 温度湿度检测仪器要求: (1010)2.3 车间内环境控制的相关规定: (1010)2.4 温湿度日常检查要求: (1010)第三章湿度敏感组件管制条件 (1111)3.1 IC类半导体器件烘烤方式及要求: (1111)3.2 IC类半导体器件管制条件: (1111)3.3 PCB管制规范: (1212)第四章表面组装元器件(SMC/SMD)概述 (1313)4.1 表面组装元器件基本要求: (1313)4.2 表面组装元器件(SMC/SMD)的包装类型: (1313)4.3 表面组装元器件使人用注意事项: (1414)第五章 SMT工艺概述 (1515)5.1 SMT工艺分类: (1515)5.2 施加焊膏工艺: (1616)5.3 施加贴片红胶工艺: (1717)5.4 施加贴片红胶的方法和各种方法的适用范围:.............. 错误!未定义书签。

PCBA_工艺设计规范PCBA(Printed Circuit Board Assembly,印刷电路板焊接)工艺设计规范是指在PCB装配过程中,对工艺过程和相关参数进行规定和约束的技术文档。

它是确保电子产品质量可靠性和一致性的重要保障。

一、厂房环境要求1.温度:工作环境温度应控制在25℃左右,温度波动不得超过±3℃。

2.湿度:相对湿度控制在45%~75%之间。

3.空气净化:要采取空气过滤设备,保持空气质量良好,控制灰尘粒子数量。

4.静电防护:采取静电防护措施,如地板导电材料、静电防护垫和接地电阻等,确保装配过程中防止静电的积累和释放。

二、贴片工艺规范1. 定位精度:贴片元件的定位精度应符合IPC-A-610标准,通常为±0.1mm。

2.焊接温度曲线:根据焊接材料和元件特性,制定相应的焊接温度曲线,确保焊接过程中温度的控制和适应不同元件的要求。

3. COB(Chip On Board)工艺:对于COB工艺,应控制好胶水剂量,保证芯片和PCB之间的紧密粘接,避免因胶水存在过多而引起的电气性能问题。

4.包装:对于贴片元件的包装材料和方法,应选择符合相关标准的防潮袋进行包装,以确保元件质量不受环境湿度的影响。

三、波峰焊工艺规范1.焊接温度:根据焊接材料和元件特性,制定相应的焊接温度曲线,控制焊接温度在合适的范围内。

2.波峰高度:根据PCB板的厚度和元件的焊盘高度,设置合适的波峰高度,确保焊接质量。

3.焊盘设计:根据元件的引脚结构和大小,合理设计焊盘的形状和尺寸,确保焊接时元件能够正确定位并与焊盘良好接触。

4.焊接时间:控制焊接时间,确保焊点能够充分熔化和润湿,并且避免因焊接时间过长而引起的元件损坏。

四、手工焊接工艺规范1.焊锡面积:手工焊接时,焊锡面积应符合IPC-A-610标准,确保焊点质量可靠。

2.焊接温度:控制手工焊接温度在合适的范围内,以避免过高温度对元件和PCB的损害。

3.焊锡量:手工焊接时,要控制好焊锡的量,确保焊点充分连接,避免过多或过少的焊锡对焊点可靠性的影响。

PCB可制造性设计工艺规范1.1布局1.1.1一般原则✧采用回流焊工艺时,尽量使元器件的长轴与工艺边方向(即板传送方向)垂直,这样可以✧咪头如需手工焊接,其引脚周围应留出可以用电烙铁手工焊接的空间,一般引脚一侧应至少留出2mm的空白区域,同时旁边不能有较高的元器件✧要求5级以上的MSD器件必须布置在第二次过炉面(只过一次炉)。

1.1.2片式(CHIP)元件✧当此类元件采用回流工艺加工时,应注意陶瓷电容等脆性材料片式元件的布局。

由于陶瓷电容等元件的抗拉能力差,而PCBA在过高温回流时,都易受热产生变形,在冷却时便对元件产生应力,严重时可导致元件崩裂。

因此在布局时,尽量将此种大(1206及以上)的元件布在板边且平行于进板方向,以减少所受的应力。

✧片式CHIP元件的布局主要需要考虑器件之间焊盘距离,一般要求相邻两个器件的焊盘之间的距离不得少于0.3mm.1.1.3BGA类元件✧BGA的布局需要考虑可点胶性CPU/ memory 一般要求采用“L”型或直线型的点胶方式,当采用“L”型的点胶方式时,两边的器件与BGA本体的距离必须在1.0mm以上。

另外两边距离在0.25MM以上✧BGA焊盘必须采用隔热焊盘设计,不能直接在同定义焊盘上采用全连接方式。

✧不点胶BGA 与周围器件距离大于0.25MM1.1.4QFN(四周扁平内引脚)/DFN(两侧扁平内引脚)类元件✧此类元件由于器件引脚没有外延引脚,焊接后不方便检查焊点的焊接效果,所有需要在器件布局设计时尽量考虑其焊点附件或周围不能有高于本器件1.5倍的器件,(出问题后分析)1.1.5连接器✧连接器类器件属于结构电子类器件,其焊点的焊接可靠性要求较高。

✧结构定制的器件连接器的引脚焊盘与周边器件的焊盘边缘距离一般要不少于0.5mm,以便于钢网扩孔。

1.1.6屏蔽框器件✧屏蔽框焊盘的宽度一般不少于0.4mm+屏蔽框材料厚度,建议按0.8mm的焊盘宽度设计。

✧相邻屏蔽框焊盘边缘之间的距离不少于0.4mm✧屏蔽框焊盘边缘距离BGA丝印边缘至少应有0.5mm。

版本:A 页码:5/14拼板方式邮票孔的位置板子如是多边形,每边至少有一处邮票孔与拼板相连,且要求同一条边上的每一处的邮票孔相距不能超过50mm,且邮票孔在同一边上尽量均匀布置对于外形是圆形的板子,每个小板最少要有四处或以上均匀布置的邮票孔与工艺边框相连邮票孔周围3MM以上不要出现元件与线路,13MM内不要有高出板面大于15MM的元件。

拼板上各小板的排列PCB 拼板设计时应以相同的方向排列,拼板不要设计阴阳板;PCB版本更新时尽量做到拼板尺寸及方式,邮标孔的位置等拼板方式保持与前一版本一致机器上用到的治具除钢网外可以不用重做版本:A 页码:6/14工艺边进板方向标示工艺边上要有进板方向标示,印上PCB的长、宽、厚尺寸(单位MM),拼板之间的间距,面别(T/B)。

例如:X=200、Y=100、T=1.6、PX=55.3、PY=65.32、PSAMT-POW-PCBV2.1-T。

工艺边宽工艺边(包括板与板之间的留起部分最窄处)宽≥3mm,优选5mmMARK点MARK点位置两面的工艺边上各至少有三个Mark,呈L 形分布,且对角Mark 关于中心不对称,距离相互对称位置的偏移量不小于5MM,不大于10MM工艺边上的Mark点中心至PCB 板边的距离至少10mm,但不超过版本:A 页码:9/14双面SMT板的重量、吸热较大元件布置将大元件,重量大(平均每元件脚所受重力超过0.2g)及吸热量大的元件布置在同一面元件选型SMT元件高度不大于10MM,优选高度在7MM内吸住帽材质吸住帽优选高温胶纸材质绕线电感绕线电感优选带外壳封装元件封装优选贴片元件,且元件脚与本体颜色对比度大元件丝印优选丝印与本体颜色对比度大的元件测试点(仅供下针测试时使用)测试点排布尽可能布置在元件少或直插元件的焊接面,并尽量布置在同一面,测试点数量每个网络至少有一个测试点,电源和地网络上至少有两个测试点。

企业标准QB/ 002–2014电路板(PCBA)制造技术规范2013-05-04发布 2014-05-10实施科技有限公司- 发布修订声明✧本规范于2013年05 月04日首次试用版发布。

✧本规范拟制与解释部门:✧本规范起草单位:✧本规范主要起草人:范学勤✧本规范审核人:✧标准化审核人:✧本规范批准人:●本规范修订记录表:修订日期版本修订内容修订人2013-05-04A试用版发行2014-5-10B修改使用公司名称目录封面:电路板(PCBA)制造技术规范 (11)修订声明 (22)目录 (33)前言 (55)术语解释 (66)第一章 PCBA制造生产必要前提条件 (77)1.1 产品设计良好: (77)1.2 高质量的材料及合适的设备: (77)1.3 成熟稳定的生产工艺: (77)1.4 技术熟练的生产人员: (88)附图1 SCC标准PCBA生产控制流程 (88)附图2 SCC标准SMT工艺加工流程 (99)第二章车间温湿度管控要求 (1010)2.1 车间内温度、相对湿度要求: (1010)2.2 温度湿度检测仪器要求: (1010)2.3 车间内环境控制的相关规定: (1010)2.4 温湿度日常检查要求: (1010)第三章湿度敏感组件管制条件 (1111)3.1 IC类半导体器件烘烤方式及要求: (1111)3.2 IC类半导体器件管制条件: (1111)3.3 PCB管制规范: (1212)第四章表面组装元器件(SMC/SMD)概述 (1313)4.1 表面组装元器件基本要求: (1313)4.2 表面组装元器件(SMC/SMD)的包装类型: (1313)4.3 表面组装元器件使人用注意事项: (1414)第五章 SMT工艺概述 (1515)5.1 SMT工艺分类: (1515)5.2 施加焊膏工艺: (1616)5.3 施加贴片红胶工艺: (1717)5.4 施加贴片红胶的方法和各种方法的适用范围:.............. 错误!未定义书签。

PCBA可制造设计规范

PCBA(Printed Circuit Board Assembly)是指将电子元器件焊接到印刷电路板上形成具备特定功能的电子设备的工艺流程。

PCBA制造设计规范是为了保证PCBA的质量和可靠性,提高生产效率和降低成本而制定的一系列标准和要求。

下面将从设计、材料选用、工艺流程等方面详细介绍PCBA可制造设计规范。

1.设计规范

(1)布局设计:合理布局各个电子元件的位置,尽量缩短元器件之间的连接距离,减少信号传输的衰减和噪音干扰。

(2)电路阻抗控制:根据设计要求和信号传输特性,合理设置电路板的材料和几何参数,确保电路板的阻抗匹配,并与信号源和负载匹配。

(3)绝缘与防护:合理设置绝缘隔离层、防护罩和屏蔽层,提供电磁屏蔽和机械保护。

(4)散热设计:对功耗较大的元器件,采取散热措施,如设置散热表面、散热片和风扇等,确保元器件工作温度在可接受范围内。

(5)信号完整性:避免信号串扰和互相干扰,如通过阻抗匹配、布线分隔、地线设计等手段提高信号完整性。

2.材料选用规范

(1)电路板材料:选择适合设计要求的电路板材料,如FR4、高频材料、高温材料等,确保电路板的性能和可靠性。

(2)元器件选型:选择符合质量要求、温度范围、电气参数和可靠性要求的元器件,如芯片、电解电容、电阻等。

(3)焊接材料:选用适合工艺流程的焊接材料,如无铅焊料、焊膏等,确保焊接质量和可靠性。

3.工艺流程规范

(1)印刷:确保PCB板材表面光洁、均匀,印刷厚度均匀一致,避

免短路和偏厚现象。

(2)贴片:确保元器件与PCB板材精准对位,减少误差和偏离,避

免虚焊、漏焊和偏焊。

(3)回流焊接:控制焊接温度和时间,确保焊点可靠性和焊接质量,避免过热和虚焊。

(4)清洗:清除焊接过程中产生的残留物,如焊膏、金属颗粒等,

保证PCBA表面的干净和可靠性。

(5)测试与检验:进行全面的功能测试和质量检验,确保PCBA的功

能和质量达到设计要求。

4.环境标准

(1)温度和湿度:控制生产环境的温度和湿度,以确保PCBA的稳定

性和可靠性。

(2)静电防护:采取静电防护措施,如地线连接、防静电工作服、

防静电垫等,降低静电对PCBA的影响。

(3)尘埃控制:减少尘埃和颗粒物对PCBA的污染,如使用空气净化

器等。

总结:PCBA可制造设计规范包括布局设计、电路阻抗控制、绝缘与防护、散热设计和信号完整性等方面的要求;材料选用规范包括电路板材料、元器件选型和焊接材料的选择;工艺流程规范包括印刷、贴片、回流焊接、清洗和测试与检验等方面的要求;环境标准包括温湿度控制、静电防护和尘埃控制等要求。

遵循PCBA可制造设计规范可以提高PCBA的质量和可靠性,降低生产成本和提高生产效率。