钻头参考分析

- 格式:pdf

- 大小:1.37 MB

- 文档页数:44

PCD及PDC钻头在石油钻井中的应用作者:张文敏来源:《中小企业管理与科技·上中下旬刊》 2017年第7期1 引言PCD 钻头即金刚石聚晶钻头,PDC 钻头即金刚石复合片钻头,两者在硬度上很大,因此目前在石油钻井的硬地层中得到了十分广泛的应用。

在应用PCD 及PDC 钻头对硬地层复杂地质环境的石油钻井时,虽然具备诸多优势,但在一些特殊的地质环境中却并不适用,因此对PCD 及PDC 钻头在石油钻井中的应用展开分析具有十分重要的现实意义。

基于此,文章重点就PCD 及PDC 钻头在石油钻井行业中的应用分四个部分展开了分析,提出了一些可供参考的观点和建议,以下是具体内容。

2 PCD 及PDC 钻头在石油钻井应用的特点PCD 钻头采用的是金刚石聚晶模式,在聚晶过程中采用的是黑色金属线和有色金属线材料,和一般的硬质合金拉丝模相比,其在耐用度上提升了数百倍。

因此,PCD 钻头在使用钻井中应用的主要优势,即在保障硬度的前提下耐用性极高。

目前钴是最为常用的一种PCD 钻头结合剂,其具有强度高、耐磨性好等诸多优势,同时拉丝的成本也很低,十分适用于石油钻井作业中。

PDC 钻头的优点主要集中于钻头结构简单和耐磨性高两点上。

PDC 钻头所采用的人造金刚石,其比硬质合金的耐磨性更高,在钻头构成上,切削齿是其主要部件,在工作中无需钻头自身钻头,因此PDC 钻头也被称作固定式探头。

在PDC 钻头的使用早期,主要是在一些软页岩层中使用,而随着PDC 钻头在性能和结构上的不断优化。

目前PDC 钻头已经可以在长段中硬岩地层和硬夹层中使用。

此外,PDC 钻头还有高针对性的优势,可根据钻进地层的各区块地质特征以及地层的深度采用针对性的钻进工艺,选择更为合理的钻进方案[1]。

3 PCD 及PDC 钻头应用于石油钻井中的适用地质环境PCD 及PDC 钻头在石油钻井作业的使用中,并不是所有的地质环境都可以发挥出最大的使用效果,在具体的使用过程中也需要基于不同的地质环境选择不同的PCD 及PDC 钻头类型。

PDC钻头钻井泥包原因及控制对策摘要:为了解决PDC钻肉钻井过程中产生泥包的问题,保障钻井作业的顺利进行,本文首先对PDC钻头钻井泥包产生的原因进行了分析,从作业流程到钻头材料,逐一进行了探讨,并提出了相应的控制措施。

关键词:PDC钻头;钻井泥包;控制措施引言:近年来,我国对能源的需求越来越高,页岩油气等非常规油气资源的开发陆续被提上日程,PDC钻头经过长时间的发展,现在已经成为钻井行业提速增效的重要工具,而因为开采环境的原因,经常会出现钻头泥包,大大降低了开采效率,所以对PDC钻头钻井泥包的产生原因及控制处理显得十分重要。

一、PDC钻头钻井泥包原因分析(一)钻井液性能原因在开展钻井作业过程中,钻头是其中的重要组成部分,还有一种物质也是十分重要的,那就是钻井液,它可以在岩层和钻头之间起到润滑的作用,还可以将多余的废屑带出地面,因为钻井液的类型不同,其中含有的成分也不同,润滑性及密度差异较大,密度较大的钻井液失水性很严重,各种杂质会很容易粘附在钻井壁上,形成泥包,随着钻井作业进行,就会依附到钻头上形成钻头泥包,润滑性过低也会导致大量泥岩颗粒吸附到钻头上,这是引发钻头钻井泥包的主要原因。

(二)钻井工程技术问题钻井作业过程的技术问题也不容小觑,为了提高工作效率,钻头的转速会越来越快,过快的钻头转速虽然加快了作业进程,但是大量碎屑无法及时排出,排出量跟不上作业量,钻头压力是影响钻头速度的重要因素,最佳条件下,钻速和钻压是成正比的,但是由于地质因素,有的岩层过软,而钻压过大、没有匀速送钻等操作会造成钻速过快或过慢,都会使钻头与地层接触过多而产生钻头泥包。

操作不当也会导致钻井液吸附废料能力下降,大量的碎屑会滞留在井壁处,形成泥堆,久而久之就会形成泥包,当钻头触及比较松软的土层时,泥包受到挤压,就会沾到井壁上去。

还有在下钻作业时,没有下入套管,钻头刮蹭到井壁上的泥包,也会形成钻头泥包。

(三)钻头类型及尺寸不合理在开展钻井作业时,也需要慎重选择钻头类型及尺寸,不同钻头的种类其结构是不同的,首先PDC钻头的结构会影响水力对其清洗的效果,比如散步式布齿和浅锥轮廓的钻头,水力冲洗的效果不明显,切削齿侧倾角较小的钻头,不易于碎屑的排出,钻头水眼的位置如果与喷射角度对不上,会在井底处形成钻井液涡流,使得钻头的刀片和切削齿得不到清洗,碎屑堆积就会产生泥包现象,钻头喷嘴太小,排量不够,废屑没有及时排出也会造成堆积。

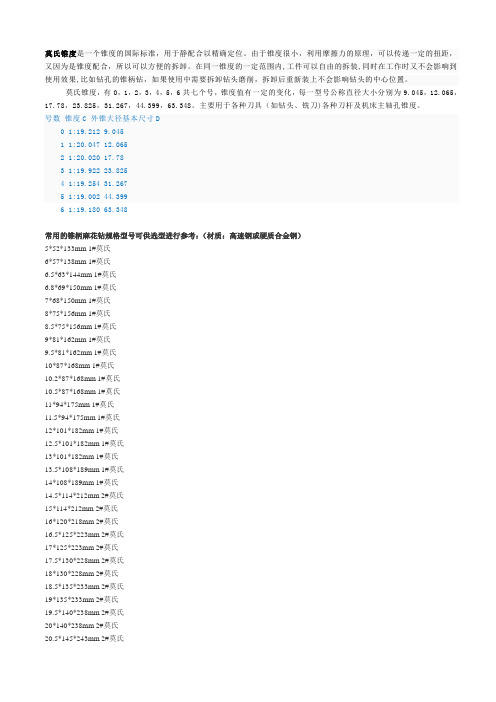

莫氏锥度是一个锥度的国际标准,用于静配合以精确定位。

由于锥度很小,利用摩擦力的原理,可以传递一定的扭距,又因为是锥度配合,所以可以方便的拆卸。

在同一锥度的一定范围内,工件可以自由的拆装,同时在工作时又不会影响到使用效果,比如钻孔的锥柄钻,如果使用中需要拆卸钻头磨削,拆卸后重新装上不会影响钻头的中心位置。

莫氏锥度,有0,1,2,3,4,5,6共七个号,锥度值有一定的变化,每一型号公称直径大小分别为9.045,12.065,17.78,23.825,31.267,44.399,63.348。

主要用于各种刀具(如钻头、铣刀)各种刀杆及机床主轴孔锥度。

号数锥度C 外锥大径基本尺寸D0 1:19.212 9.0451 1:20.047 12.0652 1:20.020 17.783 1:19.922 23.8254 1:19.254 31.2675 1:19.002 44.3996 1:19.180 63.348常用的锥柄麻花钻规格型号可供选型进行参考:(材质:高速钢或硬质合金钢)5*52*133mm 1#莫氏6*57*138mm 1#莫氏6.5*63*144mm 1#莫氏6.8*69*150mm 1#莫氏7*68*150mm 1#莫氏8*75*156mm 1#莫氏8.5*75*156mm 1#莫氏9*81*162mm 1#莫氏9.5*81*162mm 1#莫氏10*87*168mm 1#莫氏10.2*87*168mm 1#莫氏10.5*87*168mm 1#莫氏11*94*175mm 1#莫氏11.5*94*175mm 1#莫氏12*101*182mm 1#莫氏12.5*101*182mm 1#莫氏13*101*182mm 1#莫氏13.5*108*189mm 1#莫氏14*108*189mm 1#莫氏14.5*114*212mm 2#莫氏15*114*212mm 2#莫氏16*120*218mm 2#莫氏16.5*125*223mm 2#莫氏17*125*223mm 2#莫氏17.5*130*228mm 2#莫氏18*130*228mm 2#莫氏18.5*135*233mm 2#莫氏19*135*233mm 2#莫氏19.5*140*238mm 2#莫氏20*140*238mm 2#莫氏20.5*145*243mm 2#莫氏21*145*243mm 2#莫氏21.5*150*248mm 2#莫氏22*150*248mm 2#莫氏22.5*150*248mm 2#莫氏23*150*248mm 2#莫氏23.5*150*248mm 3#莫氏24*160*281mm 3#莫氏24.5*160*281mm 3#莫氏25*160*281mm 3#莫氏25.5*165*286mm 3#莫氏26*165*286mm 3#莫氏26.5*165*286mm 3#莫氏27*170*291mm 3#莫氏27.5*170*291mm 3#莫氏28*170*291mm 3#莫氏28.5*175*296mm 3#莫氏29*175*296mm 3#莫氏29.5*175*296mm 3#莫氏30*175*296mm 3#莫氏31*180*301mm 3#莫氏32*185*334mm 4#莫氏33*185*334mm 4#莫氏34*190*339mm 4#莫氏35*190*339mm 4#莫氏36*195*344mm 4#莫氏38*200*349mm 4#莫氏39*200*349mm 4#莫氏40*200*349mm 4#莫氏42*205*354mm 4#莫氏45*210*359mm 4#莫氏50*220*369mm 4#莫氏。

电钻质量测评报告模板1. 引言本报告旨在对电钻的质量进行全面评估,以便消费者在购买时可以做出明智的选择。

我们通过对市面上多种电钻的实地测试和性能分析,对其质量进行了综合评估,并对每个要素进行了详细的说明。

2. 测评标准为了确保评估的准确性和可靠性,我们制定了以下测评标准:1. 功能性:包括功率、速度调节、转速控制、钻头更换方便程度等。

2. 质量感:包括外观设计、材质质量、使用过程中的手感等。

3. 安全性:包括启动开关的位置和设计、正反转开关的便捷性、防溅水功能等。

4. 耐用性:包括使用寿命、电钻头的质量等。

3. 测试过程在测试过程中,我们选取了市面上热销的5款电钻进行了实地测试和性能分析。

我们结合实际操作的需求和使用体验,测试了以下要素:1. 功率:通过切削钢材的速度和钻孔深度来评估电钻的功率。

2. 速度调节:通过不同速度下的切削效果和操控感受来评估电钻的速度调节功能。

3. 转速控制:通过调节不同转速下的切削效果和操作体验来评估电钻的转速控制功能。

4. 钻头更换方便程度:评估电钻更换钻头的便捷性和准确性。

5. 外观设计:评估电钻整体外观的美观程度和人机工程学设计的质量感受。

6. 材质质量:评估电钻外壳和内部构件的材质质量和制作工艺。

7. 使用过程中的手感:评估使用电钻时手感的舒适程度和操控性。

8. 启动开关的位置和设计:评估电钻启动开关的位置是否合理,设计是否符合使用者的习惯。

9. 正反转开关的便捷性:评估电钻正反转开关的设计和操控的便捷性。

10. 防溅水功能:评估电钻是否具备防溅水功能,以确保使用过程中的安全性。

11. 使用寿命:评估电钻的使用寿命和耐用性。

12. 电钻头的质量:评估电钻头的质量和切削效果。

4. 测评结果在我们的实地测试中,我们发现以下电钻具备较高的质量水平:1. 电钻A:具备强劲的功率,速度调节和转速控制功能良好,更换钻头方便,外观设计美观且质量感强,手感舒适,开关设计合理,具备防溅水功能,使用寿命长且电钻头质量优良。

钻头使用分析报告模板1. 简介钻头是一种用于钻孔的工具,广泛应用于建筑、矿产开采、石油钻探等领域。

本报告旨在对钻头的使用情况进行分析,以提供对钻头使用效果的评估和优化建议。

2. 数据收集为了进行钻头使用情况的分析,我们采集了以下数据:1. 钻孔直径:记录每个钻孔使用的钻头直径,单位为毫米。

2. 钻孔深度:记录每个钻孔的深度,单位为米。

3. 钻头类型:记录钻孔时使用的钻头类型,如钻石钻头、硬质合金钻头等。

4. 溢流情况:记录每个钻孔过程中的溢流情况,以描述钻孔是否顺利进行。

5. 换头次数:记录每个钻孔过程中需要更换钻头的次数。

以上数据是通过现场观察和工作日志记录获得的。

3. 数据分析3.1 钻头直径分析通过对钻孔直径数据的分析,我们可以了解钻头直径对钻孔效果的影响。

以下是我们的分析结果:钻头直径(mm)平均钻孔深度(m)100 5.2150 6.1200 7.3250 8.8300 9.6从上表可以看出,钻头直径与平均钻孔深度呈正相关关系,即钻头直径越大,平均钻孔深度越大。

这说明在需要较深钻孔的情况下,选择较大直径的钻头更为合适。

3.2 钻头类型分析通过对钻头类型数据的分析,我们可以了解不同类型钻头适用的钻孔情况。

以下是我们的分析结果:钻头类型平均钻孔深度(m)钻石钻头6.3硬质合金钻头7.9钢质钻头5.6水泥钻头4.2从上表可以看出,不同类型的钻头在钻孔深度上存在差异。

根据应用场景的不同,选择合适的钻头类型可以提高钻孔效果。

3.3 溢流情况分析通过对溢流情况数据的分析,我们可以了解溢流对钻孔效果的影响。

以下是我们的分析结果:溢流情况钻孔数量-无溢流68轻微溢流26中等溢流12严重溢流4从上表可以看出,大多数钻孔没有溢流情况,说明钻孔过程较为顺利。

溢流情况的出现可能意味着钻孔过程中出现了异常情况,需要进一步分析原因并采取措施进行改进。

3.4 换头次数分析通过对换头次数数据的分析,我们可以了解钻头的耐用性和替换频率情况。

BTA钻头受力分析作者:师毓华来源:《科学与财富》2018年第30期摘要:BTA深孔钻削是金属切削中一种较为复杂的加工方式。

本文对首先对钻削过程中钻削力的来源进行了阐述,进而对BTA钻头的在加工过程中的受力进行了简化,从而获得了BTA深孔钻头的受力分析,为后续BTA钻头的设计与优化提供一定的参考。

关键词:BTA钻头;钻削力;深孔加工0.引言:BTA深孔钻削是深孔加工中常用的一种加工方法,由于其加工效率高产品质量好,目前广泛的应用于各种加工领域当中。

由于BTA深孔钻削属于内排屑自导向加工模式,所以钻头的受力对钻头在加工过程中的稳定性与自导性有着十分重要的影响。

1.钻削力的来源钻削过程是由刀具通过旋转加轴向进给,在待加工工件上加工出所需要的深孔,由于材料具有一定的韧性和硬度,材料在被加工过程中发生一系列的弹塑性变形,对钻头产生阻力,在切屑与工件分离的过程中切屑沿着前刀面流出,和前刀面接触并产生摩擦阻力。

随着刀具向前移动,工件已加工表面会有一定弹性恢复,继而与后刀面进行接触,然后产生摩擦力。

由此,钻削力的来源主要由以下三个方面组成[1]:(1)钻削过程中,被加工材料发生弹性变形所产生的阻力。

(2)钻削过程中,被加工材料发生塑性变形所产生的阻力。

(3)钻削过程中,切屑流出时对刀具前刀面产生的摩擦力和刀具向前移动时工件过渡表面和已加工表面对刀具后刀面挤压所产生摩擦力。

2.错齿BTA钻头钻削力分析BTA深孔钻削的过程中,除了刀具切削刃与工件接触以外,还有导向块与工件接触,致使加工过程中刀具的的受力分为三个部分,分别为切削刃所受的切削力、导向块所受的正压力和导向块与工件之间的摩擦力,这样一来使得刀具的受力相当复杂。

在一般的切削加工中,例如在车削加工中,只存在着工件、刀具、床身之间的正常力系,所以只需将车刀装在三向测力仪上,就可以测量出车刀所受的三向力。

而在深孔钻削的过程中,由于存在着导向块与工件之间的正压力和摩擦力,使工件与刀具切削刃和导向块之间构成封闭力系,所以就不能直接测量出切削刃所受的三向分力,只能测出刀具所受的轴向力与扭矩。

钻头和丝锥匹配标准钻头和丝锥是两种常用的切削工具,用于加工金属材料。

钻头主要用于钻孔,丝锥主要用于加工内螺纹。

钻头和丝锥的匹配标准涉及到钻头的选择、丝锥的选择以及加工参数等方面。

以下是钻头和丝锥匹配的相关参考内容。

一、钻头的选择1. 切削材料的选择:钻头的切削效果和寿命与切削材料的选择密切相关。

常见的钻头材料有高速钢、硬质合金、颗粒增强陶瓷等。

对于不同的材料,需要选择适合的钻头材料。

2. 钻头形状的选择:常见的钻头形状有直线钻头、锥形钻头、中心钻头、阴阳钻头等。

选择合适的钻头形状可以提高加工效率和质量。

3. 钻头直径的选择:钻头直径的选择应根据加工要求和工件材料来确定。

一般来说,选择稍大一点的钻头直径可以提高加工效率,选择稍小一点的钻头直径可以提高加工质量。

二、丝锥的选择1. 材料的选择:丝锥的材料要具有足够的硬度和耐磨性,以确保加工质量和寿命。

常见的丝锥材料有高速钢、硬质合金等。

2. 规格的选择:丝锥的规格包括螺纹标准、螺纹尺寸等。

选择合适的规格可以确保加工的内螺纹质量和尺寸精度。

3. 使用方式的选择:不同的丝锥有不同的使用方式,包括手动丝锥、机械丝锥等。

选择合适的使用方式可以提高加工效率和准确性。

三、加工参数的选择1. 切削速度:切削速度对于钻头和丝锥的切削效果和寿命有重要影响。

通常,在加工过程中,应根据材料的硬度和加工要求选择适当的切削速度。

一般来说,切削速度过大可能导致钻头或丝锥过早磨损,切削速度过小可能导致加工效率低下。

2. 进给量:进给量对于加工质量和效率有重要影响。

选择适当的进给量可以确保刀具正常切削,提高加工效率。

3. 冷却润滑:在钻孔和切削内螺纹的过程中,冷却润滑是非常重要的。

通过适当的冷却润滑可以降低工具的温度,减少切削力,延长钻头和丝锥的使用寿命。

以上是钻头和丝锥匹配的相关参考内容。

在实际应用中,钻头和丝锥的选择和匹配应根据具体的加工要求、工件材料和加工设备等因素综合考虑,以提高加工效率和质量。