机加工检验记录单

- 格式:doc

- 大小:76.50 KB

- 文档页数:2

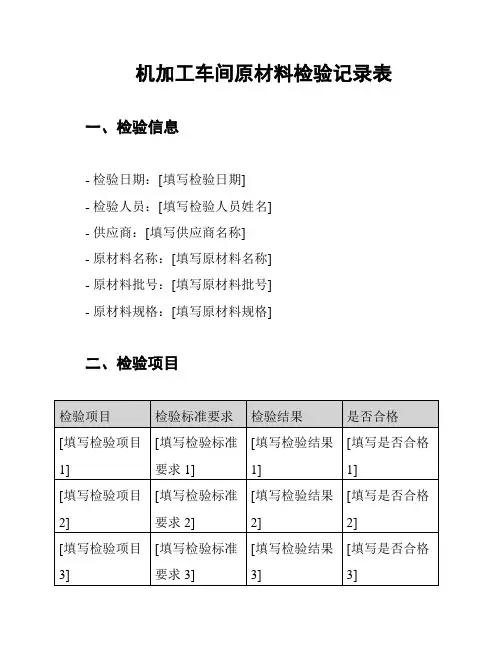

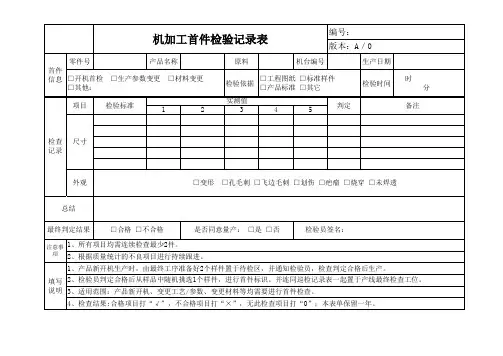

机加工车间原材料检验记录表一、检验信息

- 检验日期:[填写检验日期]

- 检验人员:[填写检验人员姓名]

- 供应商:[填写供应商名称]

- 原材料名称:[填写原材料名称]

- 原材料批号:[填写原材料批号]

- 原材料规格:[填写原材料规格]

二、检验项目

注:填写检验项目的具体项目和标准要求应根据实际情况而定。

三、检验结论

根据对原材料的检验结果进行评估,判断原材料是否符合要求:

- 如果所有检验项目的结果均符合标准要求,则原材料被判断

为合格。

- 如果存在任何一个检验项目的结果不符合标准要求,则原材

料被判断为不合格。

四、备注

在此处填写任何需要备注的事项,如对不合格原材料的处理情

况等。

以上是机加工车间原材料检验记录表,供您参考。

机械加工检验记录表(可以直接使用,可编辑优质资料,欢迎下载)编号:CHME/JL-ZJ-03岗位安全职责总经理1.工作内容及要求1.1总经理对本公司生产指挥和经营管理工作统一领导,全面负责。

1.2负责贯彻执行国家有关质量的法律、法规及方针政策,制定、发布质量方针并组织实施。

1.3批准并建立和完善与质量体系相适应的组织机构,明确职责、权限及相互关系,负责管理评审和内部质量审核及签署报告。

1.4决定重大质量决策,对公司的工作质量、产品质量和服务质量负全责。

1.5充分调动公司各方面的积极因素,发挥副经理及各职能部门的作用,确保公司质量方针目标的实现。

1.6负责职工的思想、文化、业务教育,组织职工进行技术创新,支持合理化建议活动。

2.责任与权限2.1总经理有企业经营管理工作的决策权和生产指挥权。

2.2总经理负责主持经理办公会议,研究解决生产经营和行政管理中的决策问题,对经营管理中的重大问题,意见不一致时,经理有权作出决定。

3.检查与考核3.1总经理的工作由董事会负责检查和考核。

3.2总经理应严以律己,自觉接受董事会的监督、检查。

管理者代表1.作内容及要求1.1管理者代表在公司总经理领导下工作。

1.2负责公司质量管理和质量保证等工作的组织和协调。

1.3负责建立、实施并保持质量体系的正常运行。

1.4负责组织内部质量体系审核,并将年度审核结果报告给总经理。

1.5协助总经理做好管理评审工作。

1.6负责质量体系文件的修改工作。

1.7负责对员工进行质量意识教育。

1.8按时完成领导交办的各项工作、任务。

2.责任与权限2.1对总经理负责,执行总经理决定,有权对总经理的工作提出建议。

2.2对保证公司质量体系有效运行负责,有权下达质量管理工作指令,并监督实施。

3.检查与考核3.1由总经理负责检查与考核。

3.2按对公司质量管理和质量保证工作的贡献和失误,由总经理视其情况,给予奖罚。

销售主管1.工作内容及要求1.1销售经理在总经理直接领导下,负责销售部的各项工作。

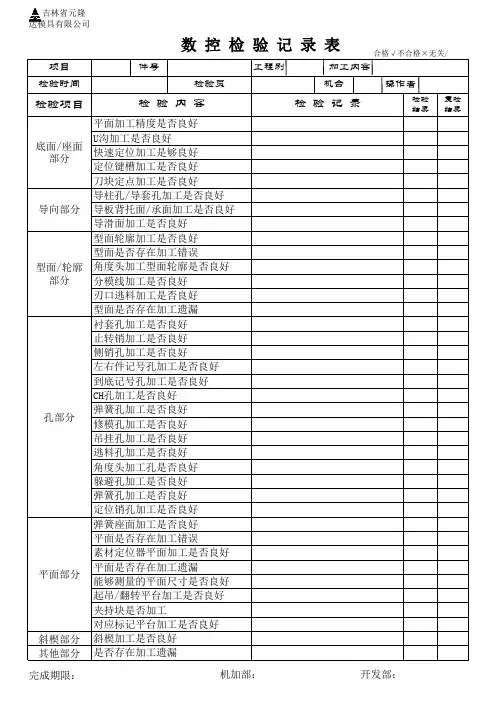

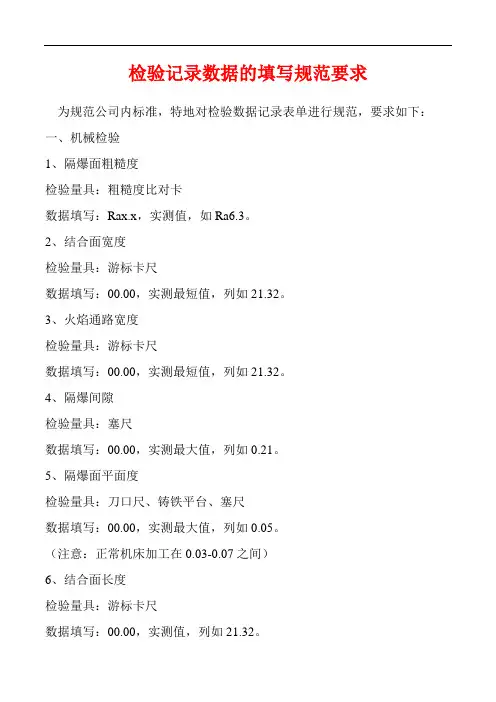

检验记录数据的填写规范要求为规范公司内标准,特地对检验数据记录表单进行规范,要求如下:一、机械检验1、隔爆面粗糙度检验量具:粗糙度比对卡数据填写:Rax.x,实测值,如Ra6.3。

2、结合面宽度检验量具:游标卡尺数据填写:00.00,实测最短值,列如21.32。

3、火焰通路宽度检验量具:游标卡尺数据填写:00.00,实测最短值,列如21.32。

4、隔爆间隙检验量具:塞尺数据填写:00.00,实测最大值,列如0.21。

5、隔爆面平面度检验量具:刀口尺、铸铁平台、塞尺数据填写:00.00,实测最大值,列如0.05。

(注意:正常机床加工在0.03-0.07之间)6、结合面长度检验量具:游标卡尺数据填写:00.00,实测值,列如21.32。

7、隔爆孔检验量具:内径百分表数据填写:Φ15,实测值为实测范围尺寸。

如Φ15(0-+0.04)8、轴检验量具:外径千分尺9、数据填写:Φ15(0-0.000),实测值为实测范围尺寸。

如Φ15(0-+0.04)10、密封圈的外径、内径、厚度等测量量具使用游标卡尺。

11、检验中使用到卷尺测量的(变压器外壳、铁芯等大件),实际测值均确到1mm。

二、电气检验电气检验所使用的仪器仪表检验所测得的数据为所显示的全数值,如用万用表测量直流电压,表显示23.348,则记录23.348V。

三、检验员要求:1、检验产品前必须准备所对应的检验规程及检验表单,需熟悉并理解检验规程内容,按照检验规程准备检验量具,检验完成后填写表单时必须按照检验规程中规定填写。

量具量程达不到检验表单中要求精度的,按量具的实际精度填写数值,并汇报。

所有检验测试数据必须是实测值,要求需填写的表单,必须及时递交。

委托加工监督检查记录表1. 概述委托加工监督检查记录表是一种监管工具,用于记录委托加工过程中的监督检查情况。

该记录表旨在确保委托加工过程符合规定标准,从而保障受托方的权益,提高加工产品的质量和安全性。

2. 监督检查的目的监督检查的目的是确保委托加工过程中的各个环节符合相关法规和标准要求,保证产品的质量和安全。

监督检查的主要内容包括但不限于以下几个方面:2.1 加工设备和工艺流程2.1.1 设备检查 - 检查加工设备是否符合规定标准,如机械设备是否经过合格检验、是否定期维护保养等。

- 检查设备是否存在故障或损坏,是否能正常运行。

2.1.2 工艺流程检查 - 检查委托加工过程中的工艺流程是否符合规范要求,如是否按照指定的步骤进行加工。

- 检查工艺参数是否合理,如温度、压力等是否控制在适宜范围内。

2.2 原材料和辅助物料2.2.1 原材料检查 - 检查原材料的进货记录和质量证明,确保原材料符合规定标准,如是否存在变质、过期等情况。

- 检查原材料的储存条件是否符合要求,如温度、湿度等是否适宜。

2.2.2 辅助物料检查 - 检查委托加工过程中使用的辅助物料,如包装材料、印刷油墨等,是否符合相关标准。

2.3 生产作业和记录2.3.1 生产现场检查 - 检查生产现场的卫生条件,如清洁程度、异味等是否超过规定限值。

- 检查生产作业操作人员是否穿戴必要的防护设备。

2.3.2 生产记录检查 - 检查生产过程中的记录表格,如生产日志、生产检验记录等,确保记录的真实性和完整性。

3. 监督检查流程监督检查一般按照以下流程进行:3.1 调查准备•按照委托加工监督检查计划,确定检查时间、地点和人员。

•准备相关的检查工具和设备。

3.2 检查执行•对委托加工过程中的各个环节进行检查,按照事先确定的检查内容进行逐条核查。

•记录检查过程中发现的问题和不合规情况,及时与受托方沟通,并制定整改措施。

3.3 检查总结•对检查结果进行总结,明确不合规问题和整改建议。