潜油电泵采油技术

- 格式:ppt

- 大小:38.02 MB

- 文档页数:124

潜油螺杆泵采油系统设计与应用技术的探讨潜油螺杆泵采油系统是一种新型的油田采油技术,它通过利用潜油螺杆泵将地下原油提升至地面,从而实现油田的高效开发和高产运行。

本文将对潜油螺杆泵采油系统的设计与应用技术进行探讨,旨在为相关行业提供参考与借鉴。

一、潜油螺杆泵采油系统的基本原理潜油螺杆泵采油系统是利用螺杆泵将地下原油提升至地表的一种采油技术。

其基本原理是利用螺杆泵的螺杆和泵壳之间的间隙来实现原油的连续输送,从而完成油田的采油作业。

潜油螺杆泵采油系统通常由井下泵组、井下电机、控制系统、油管线等部分组成,通过这些部件的协调合作,实现地下原油的提升和输送。

1. 井下泵组的选择:潜油螺杆泵采油系统的核心是井下泵组,其选择对系统的运行效率和稳定性具有至关重要的影响。

在选择井下泵组时,需要考虑到原油的输送能力、井下环境的特点和泵的耐腐蚀能力等因素,从而选择适合的井下泵组。

3. 控制系统的设计:潜油螺杆泵采油系统的控制系统是系统的智能化核心,其设计应考虑到对井下泵组和井下电机的远程监控和实时调整功能,以保障系统的安全稳定运行和实时调整能力。

4. 油管线的布置:潜油螺杆泵采油系统的油管线布置应考虑到油田地质条件、井口环境、原油输送能力等因素,从而设计合理的油管线布局和连接方式,以确保油田的高效开采和运行。

1. 井下监测技术:利用现代化的传感器和监测技术,实现对井下泵组和井下电机的实时监测和数据采集,可以实现对系统的远程监控和实时调整,保障系统的安全稳定运行。

2. 油田智能化管理技术:利用物联网、大数据和人工智能等现代化技术手段,实现对油田的智能化管理和运行优化,为油田的高效开采和保障提供技术支持和决策依据。

3. 油井维护技术:利用超声波、激光等现代化技术手段,实现对油井的内部结构和设备状况的检测和维护,保障油井设备的正常运行和长期稳定产油。

潜油电泵介绍第⼀章潜油电泵介绍第⼀节概述随着我国⽯油⼯业的发展和油⽥采油开发的需要,为了提⾼油⽥采油速度和最终采收率,应⽤机械采油⽅法是整个油⽥开发过程的⼀个⼗分重要的步骤。

潜油电泵作为⼀种⽐较常⽤的机械采油设备,由于它⾃⾝的特点,近⼗⼏年来在国内外得到了⼗分⼴泛的应⽤。

尤其是它特别适⽤于海上平台采油。

选⽤潜油电泵⼤排量强采是油⽥长期稳定⽣产的重要⼿段。

⼀、潜油电泵发展概况·1923 年⽩俄罗斯⼈AS 奥托纳夫在世界上⾸先提出潜泣电泵的新概念,并在洛杉机制造出美国第⼀台潜油电泵。

·1930 年奥托纳夫在美国创建了雷达公司。

·50~70年代美国相继出现了三家主要⽣产潜油电泵的制造旖。

它(20世纪)们是森垂列夫特公司、ODI 公司、科贝公司。

·1940 年苏联国家⽯油机械设计院深⽔电机局⽯油⼯业组研制了苏联第⼀台潜油电泵。

开始⼴泛应⽤于油由。

·1953 年中国⽯油部曾在⽟们油⽥对潜油电泵进⾏研究和试验。

·1970 年天津市电机总⼚与⼤庆油⽥联合,成功地开发塞中国鑫⾏设计和制造的第⼀台潜抽电泵并于 1 978 年开始正式投产。

天津市电机总⼚正式获国家批准,引进美雷达公司的潜油电泵制造技术,极⼤地促进了中国电潜泵制造技术和⽣产的发展。

·1989 年随着国内⽯油⼯业和采油技术的不断发展以及引进技术在国内的扩散,相继出现了⼤庆、胜利、虎溪等⼀批电泵制造⼚,形成了中国的潜油电泵制造⾏业。

·2004 年渤海⼯程装备电泵分公司为适应渤海⼆、潜油电泵的应⽤及⽔平近⼗年来,随着潜油电泵在世界范围使⽤的数量不断增加,国内外油⽥在电泵采油⼯艺技术⽅⾯做了⼤量⼯作,因此在潜油电泵⼴泛应⽤的同时,其应⽤⽔平也在不断提⾼,并积累了⼤量丰富的经验。

据统计⽬前先进的国外油⽥在⼀些主要电泵的应⽤指标已达到:电泵系统效率42 %适⽤最⾼井温180 ℃电泵最⼤挂泵深度4500 m平均运⾏寿命600 ~800 天国际⽯油组织1997 年公布,全球油井总数为989908 ⼝〔不含停产油井、注⽔⽤井和辅助油井〕,油井分布情况见表l 。

浅谈电动潜油泵采油技术的现状与发展发布时间:2021-06-10T11:22:33.450Z 来源:《中国科技信息》2021年7月作者:张斌、李静、孙建勇[导读] 随着电潜泵技术的不断发展,切实提升了电潜泵采油的技术水平。

采油工艺中,电潜泵采油凭借其简单的采油设备、较高的自动化水平以及较高的采油效率等优点,近年来得到了广泛的关注和推广。

基于此,本文首先阐述了电潜泵采油的工作原理、常见问题及其系统优化,然后分析了国内外电潜泵发展状况,最后进一步探讨了电潜泵采油的发展趋势。

山东滨州中石化胜利油田分公司滨南采油厂采油管理八区张斌、李静、孙建勇 256600摘要:随着电潜泵技术的不断发展,切实提升了电潜泵采油的技术水平。

采油工艺中,电潜泵采油凭借其简单的采油设备、较高的自动化水平以及较高的采油效率等优点,近年来得到了广泛的关注和推广。

基于此,本文首先阐述了电潜泵采油的工作原理、常见问题及其系统优化,然后分析了国内外电潜泵发展状况,最后进一步探讨了电潜泵采油的发展趋势。

关键词:电潜泵;原理;发展趋势当前是一个经济全球化时代,我国石油开采行业建设发展要与时俱进,跟上时代前进的脚步。

石油企业要想在竞争激烈的市场上脱颖而出,最大程度满足社会对高质量石油的使用需求,就必须创新运用先进的采油技术,结合开采环境和成本合理采用对应的原油开采技术。

电潜泵采油技术属于无杆泵采油技术的一种,其工作原理是通过利用电潜泵进入到采油井石油液面展开抽油举升,基于电机带动多级离心泵的叶轮转动,实现将电能有效转换为机械能,最终将采油井中的井液提升至地面。

1电潜泵采油技术分析1.1电潜泵采油技术工作原理电潜泵( Electrical submersible pump, ESP)是电动潜油离心泵的简称,其是借助电动机及多级离心泵进入至井筒的石油中开展抽油的举升设备。

电潜泵采油的工作原理是地面上的电源通过变压器、控制屏及专用电缆等设备将电能传输至井下的电机中,经由电机驱动离心泵的叶轮旋转,进一步将电能转化成机械能,最终将井筒中的原油提升至地面。

塔里木油田深井超深井电泵采油技术应用分析我国是石油大国,石油储量丰富,但大都是未探明的,而且多数埋藏在地底深层。

如今,如何勘探开采地底深层的油气资源成了各公司竞争的主要目标。

经过长期发展,我国的油气勘探技术有了很大进步,包括深井超深井开采技术。

塔里木油田是中国陆上第二大油田,石油储量十分丰富,对我国西部经济开发起着不可代替的作用。

但由于其自身特点,多是些深井超深井,开采难度大,而深井超深井技术很是复杂,需以科学理论作指导,配以高质量的团队,采用先进设备进行开采工作。

1 塔里木油田的特点在石油的开采过程中,井下作业主要有以下功能:(1)维护作业;(2)措施作业;(3)新井投产;(4)大修作业。

与东部油田不同,塔里木油田有其独特的特点。

首先,其分布范围较广,当前已经覆盖了包括塔中、克拉、玛扎塔克以及哈德、迪那等十多个地区,作业战线纵横绵延近千公里,不但工作任务繁重,而且生产难度大。

其次,由于塔里木油田多是深井超深井,深度平均在4500m~5000m ,即便是浅井也至少有3000m,而东河油田则可深达6000m,所以,工作起来比较复杂,其设备必须有很高的配制,通常会采用3000m的钻机或者大修机,即便是日常的维护工作,也必须依靠大修设备来完成。

如果井下作业的分类以修井机设备为参考,那么塔里木油田所有的作业都属于大修范围。

再者,单井作业的成本较高。

在深井或超深井运用大修设备进行开采工作,必然会耗费大量的财力、人力、物力,而且其作业周期较长,如此一来,又要增加作业成本。

塔里木油田还有一特点,就是井下条件复杂,压力和温度都较高,在进行作业时,几乎全部要安装封井器,多为35MPa 或70MPa,对于个别的压力超高的气井,则需采用105MPa的封井器,并配以相關的辅助工具。

当进入中后期开发阶段,常会出现管柱腐蚀的现象,有时其他工具也会失去原有效用,加大了井下作业的难度。

由于东部油田和塔里木油田存在着一定的差异,在东部油田浅井中使用的操作规程和技术标准,如果应用到塔里木深井超深井作业中,未必完全适合。

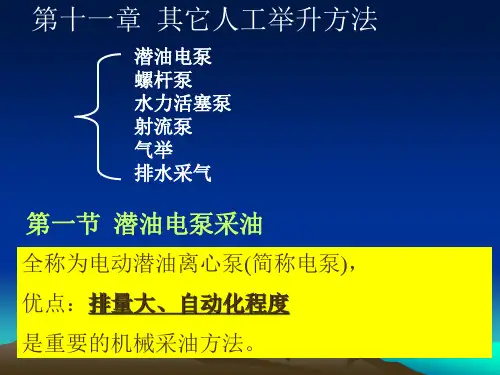

第四章无杆泵采油一般将利用抽油杆柱上下往复运动进行驱动的抽油设备统称为有杆抽油设备(井数多规模大);凡是不用抽油杆柱传递能量,而是利用电缆或高压液体传递能量的抽油设备统称为无杆抽油设备。

利用抽油杆柱旋转运动的井下螺杆泵装置虽然也有抽油杆,但习惯上将其列入无杆抽油设备。

本章主要介绍潜油电泵、螺杆泵、水力射流泵和水力活塞泵抽油装置、采油及工艺设计方法。

第一节潜油电泵采油潜油电泵(ESP,Electric Submersible Pump)全称电动潜油离心泵,简称电泵或电潜泵,是将电动机和多级离心泵一起下入油井液面以下的采油设备。

主要特点是排液量大、自动化程度高,目前广泛应用于非自喷高产井、高含水井和海上油田。

一、潜油电泵采油系统如图4-1所示,潜油电泵采油系统主要由电机、保护器、气液分离器、多级离心泵、电缆、接线盒、控制屏和变压器等部件组成。

除了上述基本部件外,还可选用一些附属部件,如单流阀、泄油阀、扶正器、井下压力测量仪表和变速驱动装置等。

该系统的工作原理是地面电源通过变压器、控制屏和电缆将电能输送给井下电机,带动多级离心泵叶轮旋转,将电能转换为机械能,把井液举升到地面。

图4-1 典型潜油电泵采油系统1. 潜油电泵系统部件1)电机电机用于驱动离心泵转动。

井下电机一般为两极三相鼠笼感应电机,工作原理与地面电机相同,在60Hz时的转速为3500rpm(r/min),目前电机的功率范围为5.5-735kW,根据实际需要电机可以采用几级串联达到特定的功率。

电机内充满电机油,用于润滑和导热,运行电机产生的热量由电机油通过电机外壳传给井液,井液将热量带走冷却电机,因此电机必须安装在井液流过的地方。

2)保护器保护器主要用于将电机与井液隔开,平衡电机内压力和井筒压力。

保护器的作用是连接电机的驱动轴与泵轴,连接电机壳与泵壳;保护器的充油部分与容许压力下的井液连通时,保证电机驱动轴密封,防止井液进入电机;当电机运行时,电机内的润滑油因温度升高而膨胀,保护器内有足够的空间储存因膨胀而溢出的电机油,防止电机内压力上升过高,反之当油温下降收缩时,保护器内的油又补充给电机;保护器中的止推轴承用于承受泵轴重量和各种不平衡力;保护器外壳也作为电机油附加冷却面;可以罩住电机的止推轴承。

潜油电泵同井采注工艺技术介绍目录一、用途 (2)二、技术原理 (2)三、技术指标 (6)四、现场试验情况 (7)技术概要:一、三种管柱:采上注下、采下注上和井下增压高压注水管柱。

二、选井要求:①水层厚度大、能保证有足够的水量供给,水层深度小于2400米,且水质与注水层配伍性好;②采水层位与注水层位的井段间距至少大于25m;③日注水量需求在25-60方之间,配注水量下注水层流压和水源层按配注水量采水时的井底流压的差值不高于30MPa;④出水含砂量低于0.5‰,不携带硬蜡或沥青质,流动中不分离出盐粒。

三、技术指标1、封隔器耐压差40MPa。

2、机组耐温120℃。

3、采注层间距≥25m。

4、专用电泵机组扬程≤3500m。

5、最小日注水量20方/天6、适用51/2”套管。

四、在中原油田的试验情况4口井,工艺均成功。

二厂濮2-496井;采油六厂春9-26;内蒙锡6井;内蒙探区毛6井。

———石军2011年7月5日摘录中原油田采油工程技术研究院二O一一年六月一、用途随着油田进入中后期开发,注水成为增加油层能量,提高采油速度和提高油田采收率的一种重要而有效的工艺措施。

目前,国内所采用的注水设备主要是大型地面离心泵站或柱塞泵,利用所建立的注水管网进行注水,以便保持油层压力及油井产能。

在油田注水开发初期,基本上能够满足油田开发的需要。

随着油田开发技术的提高和对油田开发的深入及细化,油田开发对油田注水的要求越来越高,特别是低渗透油层及边远井区等的注水,受到现有管网设计、管输距离等条件的制约,注水尤其困难。

为了解决这些困难,利用潜油电泵排量范围大、扬程高、管理方便等优点,开发了潜油电泵同井分层采注水技术,即:在注水井内,选择不同的层段分别作为水源层和注水层,采用封隔器将其隔开,再利用潜油电泵从水源层采出水直接注入注水层。

该技术的主要用途是:利用同一口井中的水源层的水对目的层进行注水,解决局部高压注水区块、边缘区块的注水问题,节约大量的修建水源、泵站、注水流程及辅助设施等方面的投入。