设备利用率分析表

- 格式:docx

- 大小:6.72 KB

- 文档页数:2

设备利用率1设备效率半导体工业极大依赖于半导体制造设备的投资,而且是同步增长的。

随着设备的硅片尺寸大直径化、设备的高精度化、自动化,设备价格日益昂贵化,工艺线的设备总投资更是成倍地增长。

对工艺线来说,在设备投资加大的同时,设备折旧的负担也加大,设备折旧与维修占硅片加工总成本的最大比重[1],设备效率和设备能力能否达到其最大利用率是决定硅片成本的重要因素之一,因此设备效率和设备能力已成为半导体制造者非常关心的问题。

国际半导体设备与材料组织(SEMI)于1999年提出了一种能准确计算设备效率的方法--全面设备效率(OEE)。

1.1OEE简介OEE考虑了设备所有的运行情况,完全依据设备的状态时间计算[2](见图1),计算方便准确,并且更加适合柔性生产设备,弥补了SEMI以往计算效率方法的不足。

SEMI将全面设备效率定义为可用效率(AE或称UpEfficiency)、生产效率(OE)、速率效率(RE)和质量效率(QE)之积,具体OEE模型如下所示[3]OEE=AE×OE×RE×QE其中,A E:%设备完好且能进行工艺的时间占总时间的比例;O E:%设备进行工艺的时间占可用时间的比例;R E:%设备加工的理论生产时间占生产时间的比例;Q E:%有效加工的理论生产时间(无废片、无回流)占总理论生产时间的比例或%工艺完成后的硅片数占总硅片数的比例。

1.2OEE的计算虽然SEMI组织已经给了OEE的计算方法,但是半导体公司根据其自身的特点给出了简单的OEE计算方法,下面将介绍两种常用的计算方法,以单台设备一天为例(1)OEE=理论生产时间÷总时间其中,理论生产时间=(当天工艺i加工的硅片数×工艺i每片理论加工时间,n为当天的工艺总数);总时间=24h。

(2)OEE=实际出产的硅片数÷理论出产的硅片数。

表1是国内某半导体制造有限公司运用第一种方法的OEE实例。

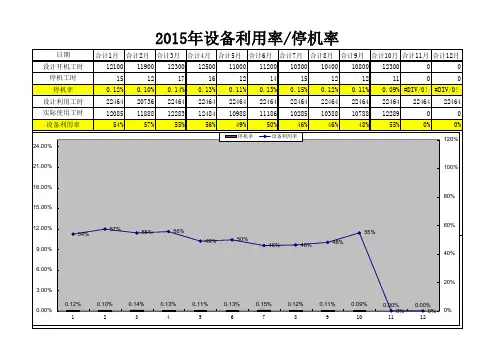

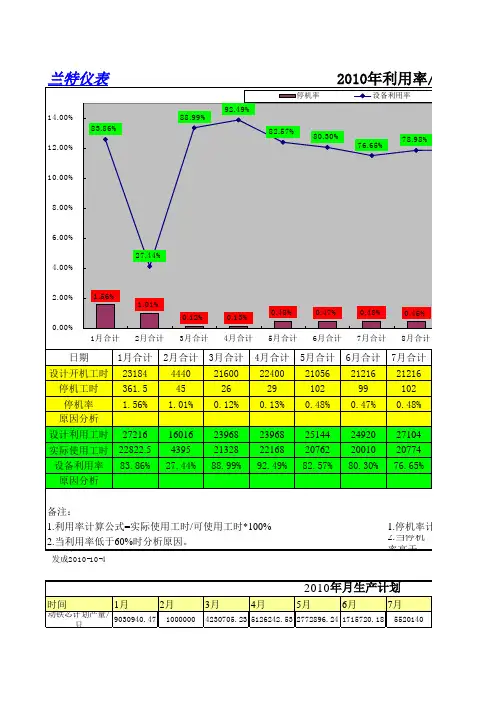

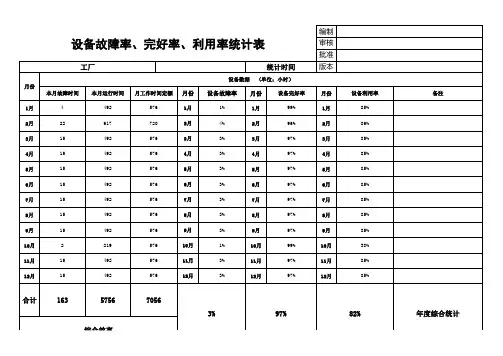

2015年设备利用率/停机率

编制:M审核:G批准:H

一月份设备利用率及故障

编制:M

审核:

G

批准:

H

二月份设备利用率及故障

编制:M

审核:

G

批准:

H

三月份设备利用率及故障

编制:M

审核:

G

批准:

H

四月份设备利用率及故障

编制:M

审核:

G

批准:

H

五月份设备利用率及故障

编制:M

审核:

G

批准:

H

六月份设备利用率及故障

编制:M

审核:

G

批准:

H

七月份设备利用率及故障

编制:M

审核:

G

批准:

H

八月份设备利用率及故障

编制:M

审核:

G

批准:

H

九月份设备利用率及故障

编制:M

审核:

G

批准:

H

十月份设备利用率及故障

编制:M

审核:

G

批准:

H

十一月份设备利用率及故障

编制:M

审核:

G

批准:

H

十二月份设备利用率及故障

编制:M

审核:

G

批准:

H。

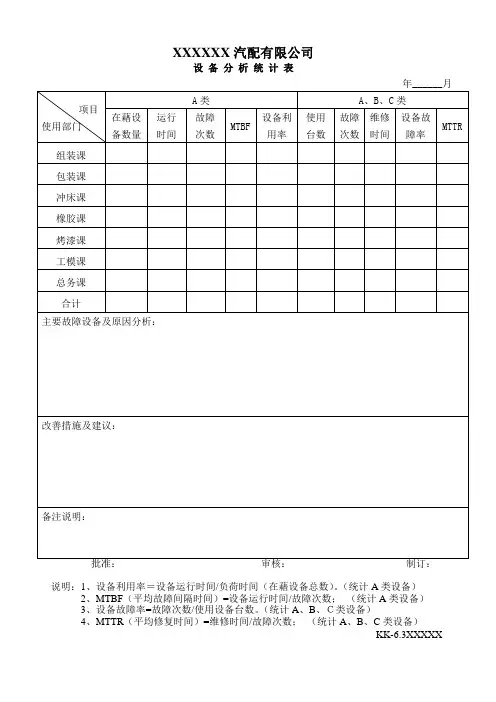

设备使用情况统计报告一、引言设备使用情况统计报告旨在对公司各类设备的使用情况进行梳理和分析,以便更好地管理和优化设备资源。

本报告将详细介绍不同类型设备的数量、使用率以及维护情况,并提出相应的改进建议,为公司的设备管理提供参考。

二、设备分类及数量统计根据公司的设备清单,我们对设备进行了分类,并统计了各类设备的数量。

具体统计结果如下:1. 办公设备办公桌椅:50套电脑:100台打印机:20台复印机:15台电话:50部2. 生产设备加工设备:30台生产线机器人:10台检测设备:5台仪器设备:8台3. 仓储设备叉车:5台货架:20个4. 通信设备路由器:10台交换机:15台无线AP:30个三、设备使用率统计为了掌握设备的实际利用情况,我们对各类设备的使用率进行了统计。

以下是我们的调查结果:1. 办公设备使用率办公桌椅使用率:90%电脑使用率:95%打印机使用率:85%复印机使用率:80%电话使用率:70%2. 生产设备使用率加工设备使用率:70%生产线机器人使用率:90%检测设备使用率:80%仪器设备使用率:75%3. 仓储设备使用率叉车使用率:60%货架使用率:85%4. 通信设备使用率路由器使用率:95%交换机使用率:90%无线AP使用率:80%四、设备维护情况统计设备的正常维护和保养对于延长设备使用寿命和提高设备运行效率至关重要。

我们对设备的维护情况进行了统计,并列举如下:1. 办公设备维护情况办公桌椅维护及时率:80%电脑维护及时率:90%打印机维护及时率:85%复印机维护及时率:70%电话维护及时率:75%2. 生产设备维护情况加工设备维护及时率:75%生产线机器人维护及时率:85%检测设备维护及时率:80%仪器设备维护及时率:90%3. 仓储设备维护情况叉车维护及时率:70%货架维护及时率:80%4. 通信设备维护情况路由器维护及时率:90%交换机维护及时率:80%无线AP维护及时率:85%五、改进建议根据设备使用情况统计结果,我们为公司的设备管理提出以下改进建议:1. 针对设备使用率高的办公设备,可以考虑适当增加数量,提高员工的工作效率。

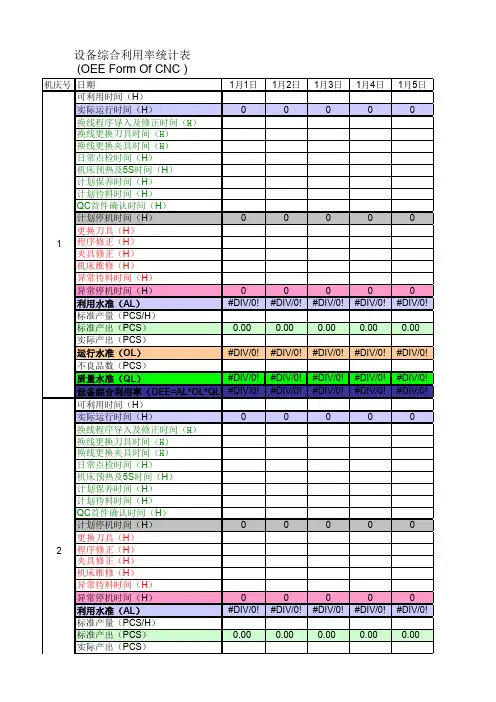

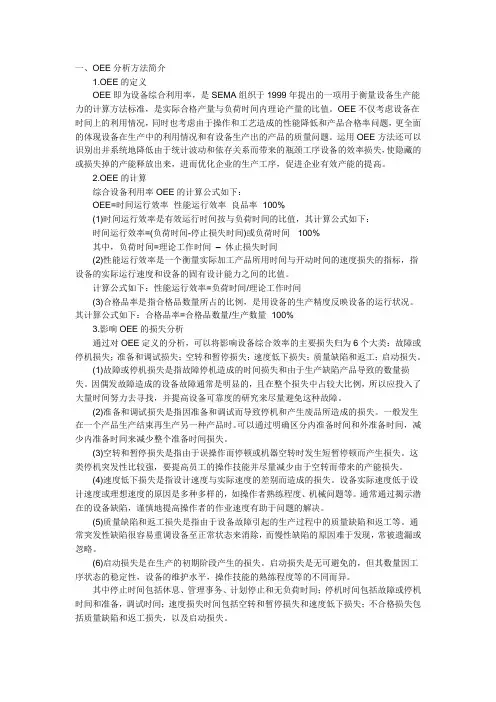

一、OEE分析方法简介1.OEE的定义OEE即为设备综合利用率,是SEMA组织于1999年提出的一项用于衡量设备生产能力的计算方法标准,是实际合格产量与负荷时间内理论产量的比值。

OEE不仅考虑设备在时间上的利用情况,同时也考虑由于操作和工艺造成的性能降低和产品合格率问题,更全面的体现设备在生产中的利用情况和有设备生产出的产品的质量问题。

运用OEE方法还可以识别出并系统地降低由于统计波动和依存关系而带来的瓶颈工序设备的效率损失,使隐藏的或损失掉的产能释放出来,进而优化企业的生产工序,促进企业有效产能的提高。

2.OEE的计算综合设备利用率OEE的计算公式如下:OEE=时间运行效率×性能运行效率×良品率×100%(1)时间运行效率是有效运行时间按与负荷时间的比值,其计算公式如下:时间运行效率=(负荷时间-停止损失时间)或负荷时间× 100%其中,负荷时间=理论工作时间–休止损失时间(2)性能运行效率是一个衡量实际加工产品所用时间与开动时间的速度损失的指标,指设备的实际运行速度和设备的固有设计能力之间的比值。

计算公式如下:性能运行效率=负荷时间/理论工作时间(3)合格品率是指合格品数量所占的比例,是用设备的生产精度反映设备的运行状况。

其计算公式如下:合格品率=合格品数量/生产数量×100%3.影响OEE的损失分析通过对OEE定义的分析,可以将影响设备综合效率的主要损失归为6个大类:故障或停机损失;准备和调试损失;空转和暂停损失;速度低下损失;质量缺陷和返工;启动损失。

(1)故障或停机损失是指故障停机造成的时间损失和由于生产缺陷产品导致的数量损失。

因偶发故障造成的设备故障通常是明显的,且在整个损失中占较大比例,所以应投入了大量时间努力去寻找,并提高设备可靠度的研究来尽量避免这种故障。

(2)准备和调试损失是指因准备和调试而导致停机和产生废品所造成的损失。

一般发生在一个产品生产结束再生产另一种产品时。

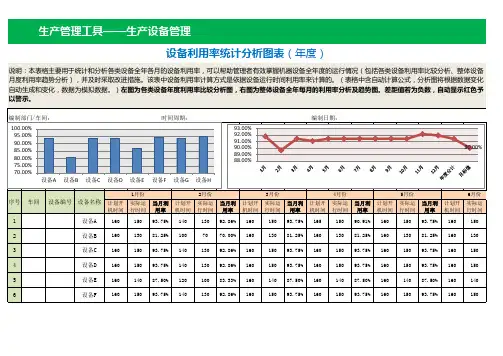

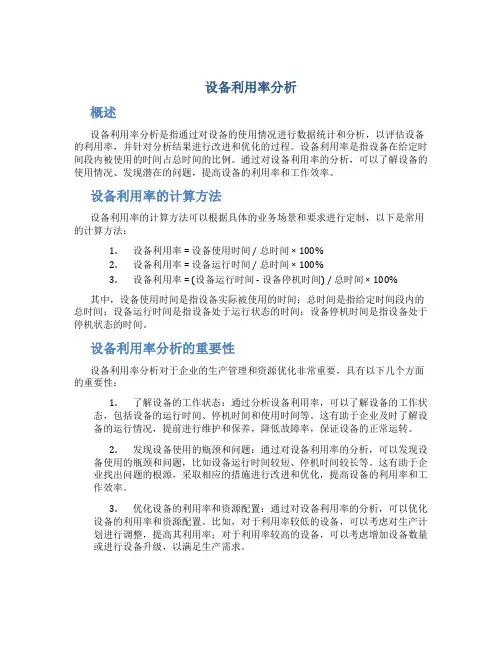

设备利用率分析概述设备利用率分析是指通过对设备的使用情况进行数据统计和分析,以评估设备的利用率,并针对分析结果进行改进和优化的过程。

设备利用率是指设备在给定时间段内被使用的时间占总时间的比例。

通过对设备利用率的分析,可以了解设备的使用情况、发现潜在的问题,提高设备的利用率和工作效率。

设备利用率的计算方法设备利用率的计算方法可以根据具体的业务场景和要求进行定制,以下是常用的计算方法:1.设备利用率 = 设备使用时间 / 总时间 × 100%2.设备利用率 = 设备运行时间 / 总时间 × 100%3.设备利用率 = (设备运行时间 - 设备停机时间) / 总时间 × 100%其中,设备使用时间是指设备实际被使用的时间;总时间是指给定时间段内的总时间;设备运行时间是指设备处于运行状态的时间;设备停机时间是指设备处于停机状态的时间。

设备利用率分析的重要性设备利用率分析对于企业的生产管理和资源优化非常重要,具有以下几个方面的重要性:1.了解设备的工作状态:通过分析设备利用率,可以了解设备的工作状态,包括设备的运行时间、停机时间和使用时间等。

这有助于企业及时了解设备的运行情况,提前进行维护和保养,降低故障率,保证设备的正常运转。

2.发现设备使用的瓶颈和问题:通过对设备利用率的分析,可以发现设备使用的瓶颈和问题,比如设备运行时间较短、停机时间较长等。

这有助于企业找出问题的根源,采取相应的措施进行改进和优化,提高设备的利用率和工作效率。

3.优化设备的利用率和资源配置:通过对设备利用率的分析,可以优化设备的利用率和资源配置。

比如,对于利用率较低的设备,可以考虑对生产计划进行调整,提高其利用率;对于利用率较高的设备,可以考虑增加设备数量或进行设备升级,以满足生产需求。

4.提高生产效率和降低成本:通过优化设备的利用率和资源配置,可以提高生产效率和降低成本。

合理利用设备资源,减少停机时间和闲置时间,可以提高生产线的产能和效率,降低生产成本,提高企业的竞争力。