冷轧板氧化铁皮成因分析和控制措施

- 格式:pdf

- 大小:1.80 MB

- 文档页数:1

冷轧酸洗工艺中氧化铁皮的去除摘要:冷轧工艺是轧钢工艺中的关键环节,而酸洗是冷轧中的重要工艺过程,本文通过介绍轧钢工艺中氧化铁皮的产生原因和去除方法,以及盐酸酸洗的相关知识,促进轧钢工艺的创新发展,提升钢铁产品的质量。

关键词:冷轧;酸洗;酸洗质量;氧化铁皮随着我国现代化进程的快速飞跃成长,人们对于钢产品要求也日益提高,这就要求我们不断的总结和创新传统的轧钢工艺。

轧制前对带钢进行酸洗有两个目的:一是为彻底暴露金属表面缺陷以备进行清理;二是对冷加工原料洗去表面氧化铁皮,从而提高成品表面光洁度。

1成因热轧金属由于在高温下的氧化作用,被加热金属表面产生膜状氧化物-氧化铁皮。

随加热时间的延长,氧气通过最初形成的氧化膜向金属内部扩散,在原有氧化膜的基础上形成新的、逐渐加厚的氧化层。

在开始阶段形成的氧化膜是铁的低氧化物FeO,在温度接近900℃时,氧化铁皮可以明显地分为三层,最外层是高氧化合物Fe2O3,中间层为磁性高氧化合物Fe3O4,紧贴金属的内层是FeO。

酸洗溶解上述氧化铁皮却不明显浸湿在氧化铁皮膜下面的金属铁本身,因此保留了金属的原来表面,酸洗后的带钢表面呈现非常的银亮。

氧化铁皮的生成受以下主要因素影响:(1)加热温度:低温时氧化铁皮的生成量很少,金属温度在850—900℃开始显著增加,高于1200℃时急剧增加。

(2)加热延续时间:随加热延续时间增加,氧化铁皮的生成量增加。

(3)加热时炉内的气:炉内气体按其性质可分为氧化性气氛O2、CO2、H2O;还原性气氛CO、H2;及中性气氛N2三类。

前两类在数量上所占的比例决定了炉内气氛的氧化或还原的能力。

炉内氧化气氛越浓,金属表面生成的氧化铁皮就越多。

(4)金属的化学成分:被加热金属的化学成分决定了所生成氧化物的物理性质。

组织致密而粘着性较强的氧化铁皮,能增强抵抗气体扩散与渗入的能力。

这种氧化铁皮一旦生成后,就能在一定程度上起到保护金属免受继续氧化的作用。

反之,多孔性与粘着性较差的氧化物,将缺乏这种抵抗能力。

防止铁板氧化的措施摘要在制造和使用过程中,铁板容易因氧化而出现锈蚀。

因此,采取适当的措施来防止铁板的氧化是非常重要的。

本文将介绍一些常见的防止铁板氧化的措施,包括表面处理、防护涂层、合适的存储方式等。

1. 表面处理1.1 酸洗酸洗是一种常见的表面处理方法,通过酸洗可以去除铁板表面的氧化物、氧化皮等杂质,使铁板表面清洁。

常用的酸洗方法包括盐酸酸洗、硫酸酸洗等。

1.2 喷砂喷砂是一种通过高压喷射磨料将铁板表面的氧化物、氧化皮、锈蚀等物质清除的方法,可以使铁板表面得到一定程度的粗糙度,有利于涂层的附着和保护。

1.3 电解抛光电解抛光是一种利用电解技术去除铁板表面的氧化物、氧化皮等杂质的方法。

通过电流作用,铁板表面的氧化物会被还原,从而达到清洁铁板表面的目的。

2. 防护涂层2.1 油漆涂层油漆涂层是一种常见的防止铁板氧化的方法。

在铁板表面涂上一层油漆,可以隔离空气和杂质对铁板的直接接触,防止氧化的发生。

常用的油漆涂层有油漆、环氧涂层、聚氨酯涂层等。

2.2 热浸镀层热浸镀层是一种通过在铁板表面镀上一层金属的方法来防止氧化的发生。

常用的热浸镀层有镀锌、镀铬等,这些金属可以形成一层保护膜,防止铁板被氧化。

2.3 涂层组合涂层组合是一种将不同性质的涂层结合起来使用的方法,可以提供更好的防护效果。

常见的涂层组合有底漆+面漆、底漆+中间涂层+面漆等,根据具体的需要选择合适的涂层组合来防止铁板氧化。

3. 合适的存储方式在铁板制造和使用过程中,正确的存储方式也是防止铁板氧化的重要措施之一。

### 3.1 干燥存放铁板应存放在干燥的环境中,避免受潮。

潮湿的环境会加速铁板的氧化,因此需要保持存放环境的干燥。

3.2 避免与有害气体接触铁板存放时应避免与有害气体接触,特别是含有酸性气体的环境。

酸性气体容易引起铁板的腐蚀和氧化,因此需要将铁板存放在没有有害气体的地方。

3.3 定期检查和保养定期检查和保养铁板也是防止铁板氧化的重要措施之一。

IF钢冷轧板起皮缺陷原因分析与控制摘要:冷轧起皮是影响冷轧产品表面质量的常见缺陷,引起表面起皮的因素可能来自于冶炼、热轧和冷轧等工序。

铁素体轧制技术的提出,最初是以简化工艺、节约能源为主要目的,通过铁素体轧制生产一种可直接使用的或随后供冷轧生产用的价格便宜、质软、非时效的热轧板。

这项技术已经在美国、墨西哥、比利时等国得到应用,如比利时的CockerillSambre钢厂,采用铁素体轧制生产薄规格的、具有良好深冲性能的热轧带钢,以取代部分冷轧产品,到现在其生产总量已经超过300万t,年产量已经达到50万t的规模。

关键词:冷轧板;表面起皮;缺陷1炼钢缺陷1.1杂质对于冷轧板来说,最容易出现的就是杂质问题。

该缺陷会对冷轧板的后续加工中产生较大影响,造成其性能下降影响使用,另外杂质的存在可能会让带钢基体出现颜色不均匀的现象,导致外观不符合要求,不能满足现代高标准精的产品要求。

就其原因,杂质的出现,主要原因是在既定范围内,钢坯内混入了尺寸较大的杂质颗粒,而在加工成冷轧板后会充分显现。

一般来讲,夹杂物的出现是正常显现,也是比较容易处理的,具体可以通过以下措施进行消除,从钢水入手,在源头上把控质量,优化精炼工艺,严格按照流程,采用连铸恒拉速操作,及时清除铸坯的表面杂质颗粒,保证其成品的效果质量。

1.2皮下气泡图1 冷轧板皮下气泡皮下气泡也是冷轧板的技术操作中的常见现象,气泡的大小会让冷轧板在质量和外观上都有缺陷。

而其出现的具体原因是因为未采取有效的操作技术引起的,皮下气泡有的呈现出笔直管形状态,多在边界位置出现,会沿着冷轧板的轧制方向延伸。

而冷轧板气泡的位置,很容易使其质量大大降低,引起破碎情况,即使不破碎在外观表面的气泡则会严重的影响其表面外观。

根据技术规范和工作经验,皮下气泡的控制需要保证其储存的条件满足生产要求,保持冷轧板原料的干燥,保证有足够的空气流通。

而加工时对于氩气流量的掌握,可以更加有效的减少气泡。

冷轧板常见表面缺陷特征及成因分析作者:张腾姣王伟来源:《南方企业家》2018年第01期摘要:近年来,随着我国经济水平提升,人们物质生活水平和以往相比也发生较大变化。

在冷轧钢板市场方面,因汽车和家电等各种高质量产品而提升需求量,逐渐凸显冷轧板作用。

如果冷轧板表面存有缺陷,会使深加工产品性能和质量受到严重影响。

然而冷轧生产工艺周期长且工艺复杂,不可避免会形成产品缺陷。

对此,本文则从原料缺陷和冷轧缺陷两方面分析其成因和具体特征,望给予冷轧板制作人员提供参考。

关键词:冷轧板;表面缺陷;特征;成因冷轧板冶金规格薄,存在较长生产过程,因而较易出现孔洞、夹杂、疤坑、表面裂纹、氧化铁皮压入等表面质量缺陷问题,使板材外观和其使用性能受到严重影响。

无论国内还是国外钢厂都十分重视冷轧板表面缺陷质量问题,甚至被认为难以消除的诟病。

部分缺陷在冶金和演化中因各种因素造成,特征也较为类似。

因此需要制作人员在具体操作中根据实际情况制定解决策略,进而使冷轧板生产质量得到有效保证。

冷轧缺陷特征及成因1.1酸洗不良带钢在酸洗中有时会出现欠酸洗、过久酸洗等不良缺陷,酸洗机组在冷轧生产过程中会有较高的自动化程度,基本很少出现过酸洗情况,然而会时有发生欠酸洗缺陷,以致于带钢表面局部存在部分没有被直接成功酸洗的氧化铁皮。

在常温下氧化铁皮缺乏塑性,尤其在冷轧中并不会紧随基体而延伸,钢板表面也会在冷轧时承受带状和片状氧化铁皮,从而导致铁皮失去原有的作用,成为废品。

从宏观角度观察得知,往往缺乏酸洗缺陷表面会呈现不同程度黑灰色横向条文,这种条文类似于抬头纹形状,可能集中于钢上或钢下等表层。

而从微观检验分析得知,缺乏酸洗钢铁外面会形成明显的铁皮破碎痕迹,这种痕迹和外部正常集体区域形成较为明显的边界划分。

再加上缺乏酸洗缺乏残留微量的化学元素,从而得知,之所以出现酸洗不良,主要因为热轧原料中氧化铁皮厚度较深,过大的卷曲张力造成镰刀弯直接将带钢镚露出酸面。

热轧SPHC 氧化铁皮成因和控制措施顾小军1 董欣欣1 邓永存2 唐勤 3(1唐钢技术中心 2唐钢一钢轧厂 3京唐曹妃甸热轧分厂)摘要:本文针对唐钢1700线的生产工艺,就冷轧料氧化铁皮的成因进行探讨,通过优化加热制度和除鳞工艺,加强设备管理并制定了合理的换辊周期,氧化铁皮压入表面缺陷得到了有效控制,冷轧料表面质量明显改善。

关键词:冷轧料 氧化铁皮1前言我国冷轧板的需求大户主要在汽车、家电、建筑、包装、摩托车等行业,其中汽车行业用冷轧板的品种最多、要求最高。

冷轧产品表面质量对后续深加工产品质量有很大影响,而冷轧用热板原料表面的氧化铁皮清除不干净,会直接导致冷轧产品表面产生缺陷。

本文针对唐钢1700线的生产工艺,就热轧钢卷氧化铁皮的成因进行了探讨,提出了控制氧化铁皮缺陷产生的措施。

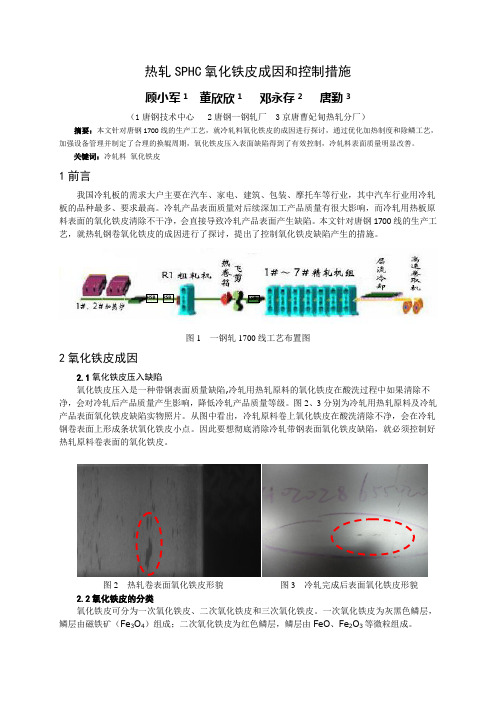

图1 一钢轧1700线工艺布置图2氧化铁皮成因2.1氧化铁皮压入缺陷氧化铁皮压入是一种带钢表面质量缺陷,冷轧用热轧原料的氧化铁皮在酸洗过程中如果清除不净,会对冷轧后产品质量产生影响,降低冷轧产品质量等级。

图2、3分别为冷轧用热轧原料及冷轧产品表面氧化铁皮缺陷实物照片。

从图中看出,冷轧原料卷上氧化铁皮在酸洗清除不净,会在冷轧钢卷表面上形成条状氧化铁皮小点。

因此要想彻底消除冷轧带钢表面氧化铁皮缺陷,就必须控制好热轧原料卷表面的氧化铁皮。

图2 热轧卷表面氧化铁皮形貌 图3 冷轧完成后表面氧化铁皮形貌2.2氧化铁皮的分类氧化铁皮可分为一次氧化铁皮、二次氧化铁皮和三次氧化铁皮。

一次氧化铁皮为灰黑色鳞层,鳞层由磁铁矿(Fe 3O 4)组成;二次氧化铁皮为红色鳞层,鳞层由FeO 、Fe 2O 3等微粒组成。

HSB RSB FSB图4 氧化铁皮在板坯表面分布示意图热轧板坯从加热炉出来后,经高压水等方法除鳞后进行粗轧。

在短时间的粗轧过程中,钢板表面产生了二次氧化铁皮。

二次氧化铁皮受水平轧制的影响,厚度较薄,钢板与二次氧化铁皮的界面应力小,所以剥离性差。

冷轧薄板表面缺陷原因分析摘要:冷轧薄板生产工艺复杂,流程长、工序多,每一道工序均会对冷轧薄板表面质量造成影响,更为重要的是,对于前面工序产生的质量问题,经过热轧、冷轧的大变形,经过对氧化铁皮的酸洗去除,经过退火的高温处理,其形貌甚至性质都会改变,给成品缺陷的原因分析和控制造成极大困难,这是冷轧薄板缺陷很难控制的主要原因。

常规缺陷的产生与冷轧工艺质量密切相关,而非常规缺陷的形成机理则比较复杂,可能在炼钢工序也可能在轧钢工序形成,需具体情况具体分析。

关键词:冷轧薄板;表面;缺陷原因引言:由于冷轧薄板产品本身要求高,所以对其表面质量、尺寸精度、板形及性能要求十分严格,再加上生产工序多时间长,因此,产生缺陷也较多。

产生各种缺陷的原因是错综复杂的,其中有技术问题、操作问题、设备问题,也有原料问题。

产品缺陷直接影响产品的质量和产量,为减少缺陷,必须探索其产生原因,并找出消除措施。

1、冷轧薄板表面缺陷原因分析2、1.1孔洞类缺陷孔洞类缺陷大致可分为三大类:第一类是单个出现的孔洞;第二类是成串出现的孔洞。

这两类孔洞的特点是板的正反面形貌相差不大,均呈现撕裂状、韧窝状断口,或呈月牙形,或呈不规则菱形,孔洞边缘无明显机械擦伤的痕迹。

第三类是机械损伤类孔洞,该类孔洞边缘有明显的机械擦痕,未穿透的孔洞底部有明显的金属光泽,这种孔洞常表现为在冷轧板的一面尺寸略大,另一面尺寸较小,断口相对光滑,孔洞缺陷沿轧向变形程度较低,沿轧向无明显延伸,没有夹杂物存在,没有氧化特征。

通过电镜扫描及能谱分析可知,第一类和第二类孔洞附近是富含钙、硅、铝、钠、钾、镁和钛等元素的大型复合夹杂物,该夹杂物产生的原因是在生产过程中连铸工序的异常操作,导致大包渣、中间包保护渣、结晶器保护渣等渣类物质在浇注过程中卷进钢中,因为夹渣类复合夹杂没有塑性,在热轧或冷连轧过程中不能够随基板同步延伸而脱落形成孔洞缺陷,严重时渣类夹杂物在轧制过程中掉出并重复压入钢板中,形成一连串孔洞缺陷。

冷轧板常见表面缺陷及成因冷轧板常见表面缺陷及成因冷轧板常见表面缺陷有麻点缺陷、冷硬板中部穿裂、冷硬板边裂、带状翘皮、不连续点线状缺陷、黑(灰)线(带)缺陷等。

1麻点缺陷。

单个麻点呈不规则分布,整体呈现带状分布。

麻点在微观上由许多微小的凹坑组成,凹坑内部看到很多细小的颗粒。

凹坑部分杂质元素与结晶器保护渣成分基本一致,说明这些夹杂主要来自结晶器保护渣。

2冷硬板中部穿裂。

中部穿裂部位悬挂着许多鳞状碎片,大块的鳞状碎片边沿包含许多细小的小颗粒,断口为脆性形貌。

细小颗粒与结晶器保护渣成分相似,确定这些夹杂主要来自结晶器保护渣。

3冷硬板边裂。

边裂处呈锯齿状,裂口部位包含大量大小不一的颗粒,颗粒与基体之间无明显间隙,部分颗粒沿平行于裂口方向呈线状分布,同样这些颗粒来自结晶器保护渣。

4带状翘皮。

带状翘皮在板材近表层有一明显薄层与基体发生分离或半分离状态,翘皮部位皮下含有大量粉状物质,能谱分析,这些物质主要来源于变性后的结晶器保护渣。

5不连续点线状缺陷。

板材厚度薄于1mm,该缺陷易发生。

线状缺陷多成簇出现,缺陷底部残留了硅酸盐复合夹杂物。

主要是CSP铸坯中坯壳及皮下、中心部位富集的夹杂物,在热轧过程中,随着厚度变薄,逐渐呈现。

6黑(灰)线(带)缺陷。

酸洗后的宏观形貌有条状、长条状、块状或多点状,轮廓特别分明。

由于1)轧辊质量不佳,主要是氧化膜剥落、老化粗糙、剥落、异物粘附等。

2)除鳞不干净,主要由于喷嘴堵塞、喷嘴压力低等因素。

3)工艺因素,机架间冷却水控制不规范等。

4)连铸至F7前输送辊道划伤,主要由于炉辊结瘤、异物粘结、死辊等。

以上因素导致氧化铁皮压入,从而在冷硬板上形成黑(灰)线(带)缺陷。

冷轧产品质量缺陷及改正措施一、冷轧与镀锌产品外在质量冷轧薄板之所以说是精品,一个主要的原因就是冷轧薄板对表面质量的严格要求。

可以说,在整个冶金行业中,冷轧薄板对表面质量是要求最高最严的,尤其是宽而薄的冷轧钢带产品和对冲压成型性能有严格要求的产品。

氧化铁皮产生的机理分析与对策邓经济(江苏沙钢集团有限公司钢板总厂生产技术科江苏张家港 215625)摘要:本文主要对沙钢1450mm热卷板生产线氧化铁皮产生的机理进行分析研究,提出相应的解决措施,并取得较好的效果。

关键词: 氧化铁皮氧化气氛在炉时间轧辊温度保护渣Mechanism of Iron Scale Sinter to Analysisand AcquireSome EffectDeng Jingji(Jiang Su Shasteel Group Jinfeng Town, Zhajiagang City,215625) Abstract: This text is mainly introducing Mechanism of iron scale sinter in practiceon on Shasteel 1450mm hot rolling plate line,We took some measures to solve the problem ,and acquire some good practical effect.Key words: Iron scale sinter. Furnace inside atmosphere. Furnace inside time. Covering slag .Iron scaleon roller1概况沙钢1450热卷板生产线,无论设备性能还是自动化控制技术,都是国内一流的,整个生产线有四套除鳞设备,每块钢生产都要经过一次除鳞、R1除鳞、R2奇道次除鳞和二次除鳞,而且在飞剪前增设热卷箱有卷取破鳞功效,本应该成品带钢表面不可能有氧化铁皮,但自从2009年9月23日投产以来,氧化铁皮却成为我们产品质量的最大困扰。

为此,我们尽其所能,组织相关专业人员,通过采集氧化铁皮试样,对其成份进行化验分析,找出氧化铁皮产生的机理,对其进行质量攻关,取得了不错的效果。

冷轧镀锌板典型表面质量缺陷成因及控制措施摘要:冷轧镀锌板表面质量缺陷有常规缺陷和非常规缺陷,常规缺陷其原理没有非常规缺陷那么复杂,比较容易去判断和掌握这门工艺。

冷轧板原料缺陷很大一部分源于炼钢,常见微观检验,发现内部有异常高含量的Na、Mg、Al的深冲、超深冲用的外来成分。

冷轧产品的质量是决定市场的主要原因,想要占领更加广阔的市场就要解决产品夹杂缺陷的问题,提高生产产品的质量,而有效措施主要是钢质种、纯净化、精炼工艺优化、连铸横拉速操作、铸坯表、夹杂面清理等。

关键词:冷轧镀锌板典型案例质量缺陷原因和解决方法采用了一系列高科技试验手段,如SEM、EDS等,研究了冷轧镀锌板典型的表面质量缺陷成因以及相对应的控制措施。

根据调查结果显示:油脂类物质残留可导致冷轧镀锌板表面漏镀缺陷,氧化铁颗粒压入机器会引起表面黑点缺陷,机械划伤可造成表面线状缺陷,保护渣卷入致使镀锌板表面出现孔洞缺陷,这些缺陷不仅在很大程度上影响了冷轧镀锌板的技术,而且大大降低降低了工作效率,因此本文阐述了镀锌板各类表面缺陷的形成机理,并提出了相应缺陷的控制处理措施和解决方案。

一、冷轧镀锌板生产中的缺陷及原因1.1锌粒缺陷锌锅中锌渣粘到钢板表面引起了有关于锌粒缺陷的许多繁琐问题。

这项缺陷是热镀锌产品所具有的质量缺陷中比较常见的一项,它在一定程度上对热镀锌产品的外观和质量造成了影响。

因为气刀气流的影响,容易产生一定的吸引力吸着周围的灰尘从而产生了浮渣,锌液发生氧化造成了锌粒缺陷。

底渣之所以产生主要是因为铁在锌液中超过饱和浓度,出现铁与锌结合生成铁锌合金的现象,随之就会产生沉淀。

在带钢表面分散着多种多样的颗粒,米粒状或不规则的形状,这是锌粒缺陷的主要特征。

这样的缺陷在降低锌镀层美观度的同时光学表面造成了一定程度的伤害,加快了镀层表面的腐蚀程度,根据一系列的实验数据结果,分析得到了导致锌粒缺陷产生的很大一部分原因是,锌液中只含有少量的铝,但是却含有大量的铁,因此游离渣和面渣会在锌液中大面积存在。

44

工业技术

1 前言

随着我国冷轧薄板市场日趋激烈的竞争,广大客户对冷轧板的表面级别也提出了更高的要求。

具有相应外板生产产能又能使表面质量得到稳定控制成为新形势下冷轧薄板厂的奋斗目标。

而冷轧带钢表面的氧化铁皮压入、氧化铁皮酸洗不净等缺陷成为影响冷轧板表面质量的一大主要原因[1]。

本文从分析困扰京唐钢铁冷轧厂氧化铁皮成因入手,针对性地提出了进行工艺改进使冷轧板表面质量得到改善的对策。

2 常见的冷轧氧化铁皮残留成因分析

通常情况下,冷轧氧化铁皮残留主要有头尾黑斑、点坑状氧化以及柳叶状铁皮氧化三种形式,先分别进行阐述:2.1 头尾黑斑

经酸洗后的低碳铝镇静钢热轧卷醉意出现头尾黑斑,一般大量出现在带钢焊缝头尾约20米范围内,不均匀地分布在冷轧板的四分之一至四分之三范围内,如图1所示。

冷轧后的氧化铁皮残留现象呈现为如图2所示的抬头纹状。

冷轧板氧化铁皮成因分析和控制措施

刘大滔,杨利斌,庞二帅,董妮妮

(首钢京唐钢铁联合有限责任公司,河北 唐山 063000)

摘 要:冷轧带钢的表面质量是衡量现代钢铁企业过程稳定控制能力的重要标准,从冷轧生产中困扰产品质量的氧化铁皮缺陷出发,结合生产中出现的氧化铁皮残留缺陷形态与生产时的工艺装备情况,从原料状况、工艺制度情况、氧化铁皮微观及结构分析等方面对酸洗后带钢头尾出现的大面积氧化铁皮残留(头尾黑斑)、连退板出现的点坑状与柳叶状氧化铁皮的进行了分析,剖析了困绕产品表面质量的三类氧化铁皮的成因,并提出解决措施。

关键词:黑斑;氧化铁皮;除鳞;拉矫;夹杂DOI:

10.16640/ki.37-1222/t.2017.01.036

针对出现的头尾黑斑,技术人员深入分析了它的产生是否与带钢原料的厚度有关,经统计发现:出现头尾黑斑的带钢通常为热轧厚度在2.0mm 或来料厚度大于等于5.0mm 的规格。

针对这一现象,重点跟踪了厚度规格2.0mm 冷轧原料,发现这些来料头尾有比较严重的中浪现象。

经测量,浪形均值是原料标准要求的3倍,高达150IU。

正是由于中浪的存在,导致在酸轧过程中不能完全切除头尾,使轧板头尾中间区域的拉矫破鳞效果受到严重影响;厚规格冷轧原料能够满足基本的来料要求,但是它的拉矫延伸率可从0.5%提到0.7%,工作辊啮合量可以提高30%,这两个参数都具有较大的提升空间。

经过热轧调整CVC 辊型,改善热轧带钢穿带与甩尾过程头尾板形,[2] 那么,如何使头尾黑斑现象得到改善呢?笔者认为,通过优化酸轧拉矫机参数,重新设定焊缝位置恒延伸率,再进一步改进酸洗工艺,能够较好地解决头尾黑斑缺陷问题,并且在一定程度上能够有效避免因头尾黑斑存在出现的炉辊结瘤陷的缺陷。

2.2 点坑状氧化铁皮

IF 钢最容易出现点坑状氧化铁皮缺陷,此种缺陷以点状、坑状无

规律地分布在带钢的上、下表面上,故称作点坑状氧化铁皮缺陷。

经对缺陷部位的微观和能谱分析,发现其由疏松状氧化铁皮压入形成,并含有一定量的钠、镁、铝、钙等物质的残留,坑底以平滑态呈现,周围未发现任何异常。

经对点坑状表面进行能谱分析,发现其残留物质为氧化铁皮颗粒,并不含有Cr 元素,这完全可以说明精轧过程中轧辊氧化膜脱落并不会导致这一缺陷的出现。

氧化铁皮压入时存在的钠、镁、铝、钙等物质残留也能够说明是一次氧化铁皮压入,这种工艺出来的铁皮材质硬、脆,塑性不足,延伸性差,正因为此,经过轧制工艺,铁皮才会轧破为一个个的小颗粒,整个基体被挤压后出现具有一定方向性的凹坑,与带钢上氧化铁皮形貌达到基本吻合;一次氧化铁皮形成与加热炉温度、空燃比、在炉时间,这些因素增加时,将增加初生氧化铁皮与钢基体的结合力,增加粗轧除鳞的困难,同时除鳞的延迟也是影响因素之一。

[3] 在实践中,需要我们对加热温度进行合理的设定,有效地控制炉内空燃比,合理掌握在炉时间,并注重对粗轧除鳞系统的有效维护,不断优化除鳞压力和除鳞模式,才可以有效避免一次氧化铁皮压入出现点坑状缺陷。

2.3 柳叶状氧化铁皮缺陷

通常,在带钢下表面四分之一至二分之一的位置容易以直线形式分布柳叶状氧化铁皮缺陷,这种柳叶状氧化铁皮缺陷沿轧制方向不规则出现,长短不一,呈柳叶状,因此得名。

通过切样实验,经用超声波仪对样本清洗,利用扫描电镜对缺陷部位截面的微观形貌进行细致观察,发现缺陷截面以疏松形态存在。

3 控制冷轧板氧化铁皮的有效对策

一是针对头尾黑斑残留,由于它是残留在带钢头尾的Fe3O4,可以通过对热轧来料板型的改善,进一步优化拉矫机参数,改进酸洗工艺,带钢头、尾的破鳞效果及其酸洗能力得到改善来加以解决,实践证明是非常有效的。

二是针对点坑状氧化铁皮,由于压入过程中常伴有钠、镁、铝、钙等物质,会被轧破为一个个的小颗粒,故而出现点坑氧化缺陷,这需要我们在除磷上下功夫,避免使用热轧除磷,选用适合的除磷方法,加强对除磷系统的有效维护,合理掌握除磷时间,避免除磷延迟造成缺陷。

同时,要对炉内空燃比、在炉时间等合理控制。

三是针对柳叶状氧化铁皮,要注重对除鳞系统的微调和精调,使它的喷嘴参数降低,从而改善柳叶状氧化铁皮缺陷。

参考文献:

[1]许秀飞.钢带连续涂镀和退火疑难对策[M].北京:化学工业出版社,2010:114-115.

[2]薛念福,李里,陈继林等.热轧带钢除磷技术研究[J].钢铁钒钛,2003,24(03):152-59.

[3]曹辉,沈柳平,张金旺,周明科.冷轧基板氧化铁皮压入缺陷控制措施[J].柳钢科技2013,(02):9-10.

作者信息:刘大滔(1981-),男,河北唐山人,硕士,工程师,主要研究方向:

冷轧板产品开发与质量控制。

图1 酸洗表面黑斑图2 冷硬卷表面黑斑。