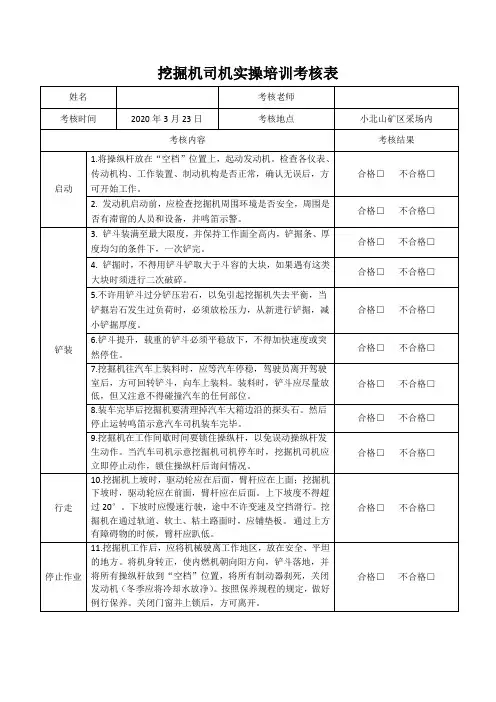

挖掘机驾驶员操作考核评分记录表

- 格式:xls

- 大小:19.00 KB

- 文档页数:1

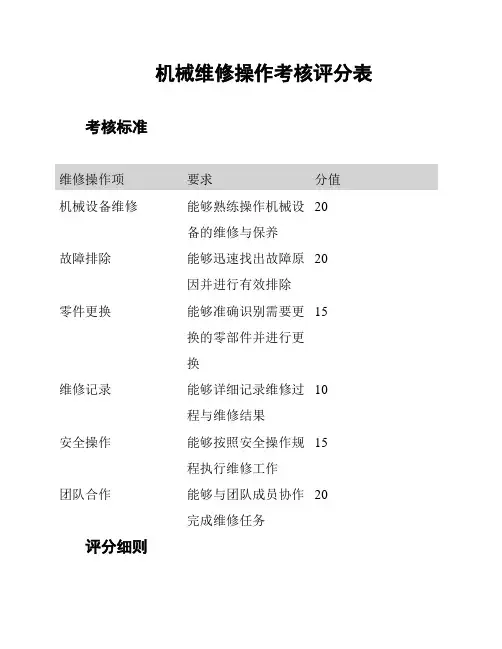

机械维修操作考核评分表考核标准维修操作项要求分值20机械设备维修能够熟练操作机械设备的维修与保养故障排除能够迅速找出故障原20因并进行有效排除零件更换能够准确识别需要更15换的零部件并进行更换维修记录能够详细记录维修过10程与维修结果安全操作能够按照安全操作规15程执行维修工作团队合作能够与团队成员协作20完成维修任务评分细则1. 扣分标准:- 维修操作不熟练,出现明显错误:-5分;- 故障排除时间过长,没有找出根本原因:-5分;- 零件更换不准确,导致维修无效:-3分;- 维修记录不完整,没有准确记录关键信息:-2分;- 安全操作不规范,存在安全隐患:-3分;- 团队合作能力不足,影响维修进度:-5分。

2. 加分标准:无评分说明1. 维修操作考核评分表旨在评估员工在机械维修操作方面的能力。

2. 考核评分标准包括机械设备维修、故障排除、零件更换、维修记录、安全操作和团队合作。

3. 按照要求进行评分,根据员工表现扣分或加分,最终得出综合评分。

4. 综合评分可用于员工绩效考核、工作奖励等用途。

使用说明1. 评分表由考核人员根据实际操作情况进行评分。

2. 根据员工操作表现,选择相应的分值进行评分。

3. 根据扣分标准,扣除相应分值。

4. 计算各项得分总和,得出综合评分。

5. 综合评分可用于员工的绩效考核,以及奖励与激励。

---以上是机械维修操作考核评分表的内容。

请根据需要进行适当的修改和调整,并根据实际情况进行使用。

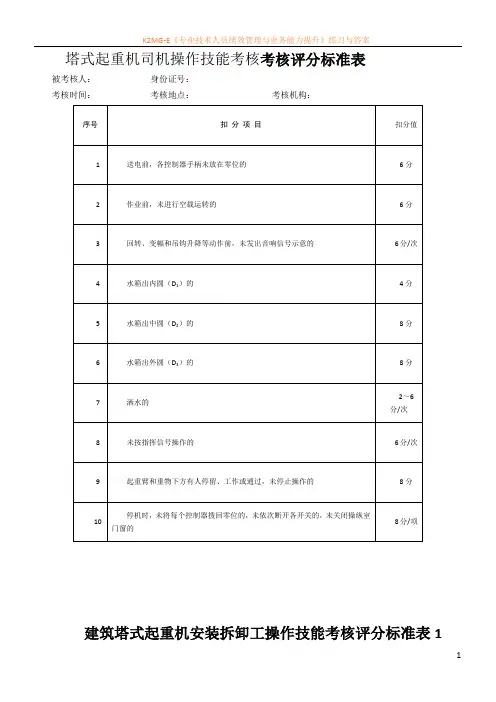

塔式起重机司机操作技能考核考核评分标准表

被考核人:身份证号:

考核时间:考核地点:考核机构:

建筑塔式起重机安装拆卸工操作技能考核评分标准表1

被考核人:身份证号:

考核时间:考核地点:考核机构:

建筑塔式起重机安装拆卸工操作技能考核评分标准表2

被考核人:身份证号:

考核时间:考核地点:考核机构:

说明:本考题分A、B两个题,即塔式起重机起重臂、平衡臂部件的安装和塔式起重机顶升加节作业,在考核时可任选一题;

物料提升机(司机、安装拆卸)实操技能考核实施细则

满分60分。

考核评分标准见下表

物料提升机的安装与调试考核评分标准

被考核人:身份证号:

考核时间:考核地点:考核机构:

施工升降机驾驶考核评分标准

被考核人:身份证号:

考核时间:考核地点:考核机构:

抽签答题得分(满分30分):

操作得分(满分70分):

:

施工升降机安装拆除考核评分标准

被考核人:身份证号:

考核时间:考核地点:考核机构:

抽签答题得分(满分30分):

操作得分(满分70分):

实操分项成绩:

世上没有一件工作不辛苦,没有一处人事不复杂。

不要随意发脾气,谁都不欠你的。

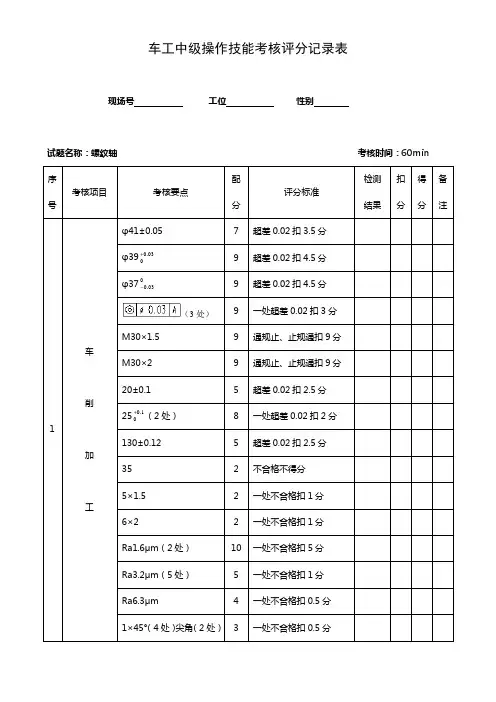

车工中级操作技能考核评分记录表现场号工位性别试题名称:螺纹轴考核时间:60min 序号考核项目考核要点配分评分标准检测结果扣分得分备注1 车削加工φ41±0.05 7 超差0.02扣3.5分φ3903.0+9 超差0.02扣4.5分φ37003.0-9 超差0.02扣4.5分(3处)9 一处超差0.02扣3分M30×1.5 9 通规止、止规通扣9分M30×2 9 通规止、止规通扣9分20±0.1 5 超差0.02扣2.5分251.0+(2处)8 一处超差0.02扣2分130±0.12 5 超差0.02扣2.5分35 2 不合格不得分5×1.5 2 一处不合格扣1分6×2 2 一处不合格扣1分Ra1.6μm(2处)10 一处不合格扣5分Ra3.2μm(5处) 5 一处不合格扣1分Ra6.3μm 4 一处不合格扣0.5分1×45°(4处)尖角(2处) 3 一处不合格扣0.5分考评员: 核分员: 年月日车工中级操作技能考核评分记录表现场号工位性别试题名称:圆锥螺纹轴考核时间:60min 序号考核项目考核要点配分评分标准检测结果扣分得分备注1 车削加工φ410025.0-7 每超差0.02扣3.5分φ39±0.02 7 每超差0.02扣3.5分φ350025.0-7 每超差0.02扣3.5分1:10(5°42′18″)10 每超差10′扣5分(3处)9 一处每超差0.02扣3分M24×2 12 通规止、止规通扣12分130±0.1 4 每超差0.02扣2分30015.0-5 每超差0.02扣2.5分2505.0-4 每超差0.02扣2分25 2 不合格不得分20 2 不合格不得分8×1.5 2 不合格扣2分3×1 2 不合格扣2分Ra1.6μm(2处)8 一处不合格扣4分Ra3.2μm(5处)10 一处不合格扣2分Ra6.3μm(8处) 4 一处不合格扣0.5分考评员: 核分员: 年月日车工高级操作技能考核评分记录表现场号工位性别试题名称:圆锥梯形螺纹轴操作时间:70min序号考核项目评分要素配分评分标准检测结果扣分得分备注1 车削加工φ360025.0-7 超差0.02扣3.5分φ34±0.02 6 超差0.02扣3分φ2302.001.0+-7 超差0.04扣3.5分1:10(5°42′18″±5″) 6 超差5′扣3分(3处)6 一处超差0.02扣2分Tr30×6φ300375.0-3 超差0.02扣1.5分Tr30×6牙型角30°±16′6 超差2′扣3分Tr30×6中径8 超差0.02扣4分Tr30×6底径 4 超差0.02扣2分130±0.1 3 超差0.02扣1.5分2504.0-3 超差0.02扣1.5分2002.0-3 超差0.02扣1.5分10×3.5 4 一处不合格扣2分25 2 不合格不得分20 2 不合格不得分Ra1.6μm(2处)8 一处不合格扣4分Ra3.2μm(7处)14 一处不合格扣2分Ra6.3μm 3 一处不合格扣0.5分尖角与30°倒角(6处) 3 一处不合格扣0.5分两端A3中心孔 2 一处不合格扣1分2 现场考核工具、量具使用,清理现场,安全文明操作工具、量具使用错一件从总分中扣1分,未清理现场扣5分,每违反一项规定从总分中扣5分,严重违规停止操作。

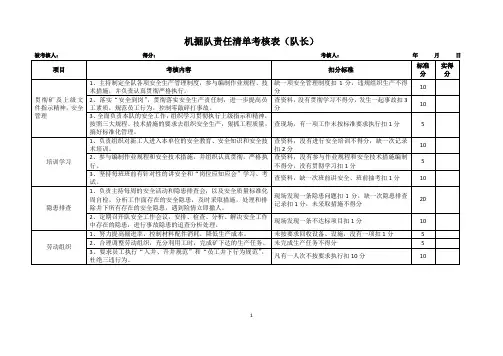

机掘队责任清单考核表(队长)被考核人:得分:考核人:年月日1机掘队责任清单考核表(生产副队长)被考核人:得分:考核人:年月日2机掘队责任清单考核表(机电副队长)被考核人:得分:考核人:年月日3机掘队责任清单考核表(技术副队长)被考核人:得分:考核人:年月日4机掘队责任清单考核表(技术员)被考核人:得分:考核人:年月日5机掘队责任清单考核表(班组长)被考核人:得分:考核人:年月日6机掘队责任清单考核表(电钳工)被考核人:得分:考核人:年月日7机掘队责任清单考核表(掘进机司机)被考核人:得分:考核人:年月日8机掘队责任清单考核表(皮带输送机司机)被考核人:得分:考核人:年月日9机掘队责任清单考核表(掘进机维修工)被考核人:得分:考核人:年月日10机掘队责任清单考核表(皮带输送机检修工)被考核人:得分:考核人:年月日11机掘队责任清单考核表(风机看管工)被考核人:得分:考核人:年月日12机掘队责任清单考核表(锚杆(索)支护工)被考核人:得分:考核人:年月日13机掘队责任清单考核表(架棚支护工)被考核人:得分:考核人:年月日14机掘队责任清单考核表(钻眼工)被考核人:得分:考核人:年月日15机掘队责任清单考核表(放炮工)被考核人:得分:考核人:年月日16机掘队责任清单考核表(运料工)被考核人:得分:考核人:年月日17机掘队责任清单考核表(清煤工)被考核人:得分:考核人:年月日18。

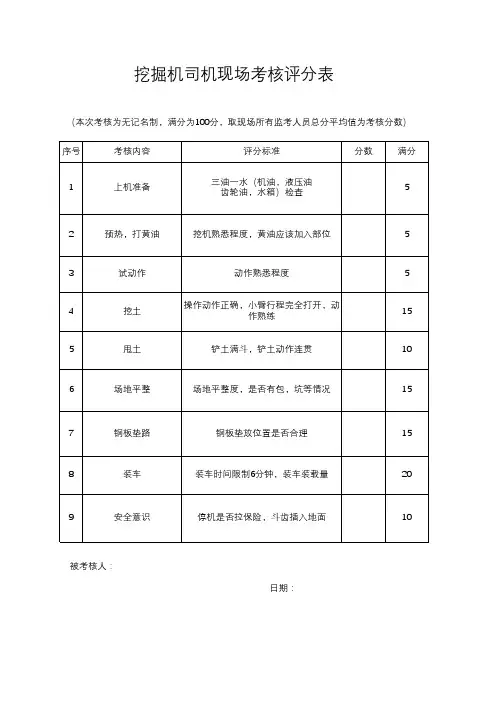

挖掘机挖半掩体评分表1. 评分表介绍挖掘机挖半掩体评分表是用于评估挖掘机在挖掘半掩体工程中的性能和质量的工具。

通过对各项指标进行评分,可以客观地比较不同挖掘机在挖掘半掩体任务中的优劣,并为选择合适的挖掘机提供参考。

2. 评分指标评分表包括以下几个方面的指标,每个指标都有相应的分值和描述:2.1 功能性能•挖掘深度:描述挖掘机达到的最大挖掘深度。

•挖斗容量:描述挖斗的容量大小。

•操作灵活性:描述操作手柄是否灵活易用。

2.2 工作效率•挖土速度:描述单位时间内挖土量。

•装载效率:描述装载土方车或运输设备时的效率。

•转场速度:描述从一个工作地点到另一个工作地点的转场时间。

2.3 稳定性与安全性•抗震能力:描述在震动环境下,挖掘机是否能保持稳定。

•制动性能:描述挖掘机刹车的灵敏度和效果。

•安全设备:描述挖掘机是否配备必要的安全设备。

2.4 维护与保养•维修便捷性:描述维修和保养是否方便快捷。

•零部件可获得性:描述零部件是否容易获得。

•经济性:描述挖掘机的燃油消耗和运营成本。

3. 评分标准每个指标都有相应的分值范围,根据实际情况进行评分。

评分标准如下:分值描述5 优秀4 良好3 中等分值描述2 差1 很差根据实际情况,评委可以给出相应的分值,并对每个指标进行简要说明。

4. 使用方法使用该评分表时,需要按照以下步骤进行操作:1.对每个指标进行评估,根据实际情况给出相应的分值。

2.对每个指标的分值进行加权求和,得到总体评分。

3.根据总体评分来比较不同挖掘机的优劣,选择合适的挖掘机。

5. 注意事项在使用评分表时,需要注意以下几点:•评分应客观公正,避免主观偏见。

•对于每个指标的评估,应该考虑实际需求和工程要求。

•可以根据具体情况对评分指标进行调整和补充。

•评分表只是一种辅助工具,最终选择仍需考虑其他因素。

6. 结论挖掘机挖半掩体评分表是一个有助于评估挖掘机性能和质量的工具。

通过对各项指标进行评估和比较,可以选择最适合挖掘半掩体任务的挖掘机。