捣固焦热态性质预测模型的研究

- 格式:doc

- 大小:23.00 KB

- 文档页数:3

影响捣固焦炉焦炭热性能的因素及改进措施炼铁过程中,焦炭既作为燃料为冶炼过程提供热源,又作为主要的还原剂。

为了维护高炉料柱的透气性,使高炉能够正常运行,需要焦炭有一定的块度和强度。

通常意义上的冷强度指标已不足以全面评价高炉用焦炭的质量,更主要的是对焦炭在高炉中抗劣化能力(热反应性)的评价。

XX焦化制气厂新建成的两座捣固焦炉分别于2007年7月和2008年6月投产,捣固焦炉在扩大炼焦煤资源的同时,能够改善焦炭的冷强度,但焦炭的热性能波动大,为使焦炭反应性(CRI )和反应后强度(CSR)满足1350m3高炉的要求,我们对影响焦炭热性能的各因素进行了分析和试验,通过优化配煤方案,改进配煤系统的操作和控制方式,有效地提高了焦炭质量。

1 原料煤状况我厂的煤源主要来自云南省曲靖、富源、宣威,贵州省的盘县和四川攀枝花等地,供煤点相对较多,煤的质量不稳定。

由于煤本身具有复杂的组成结构和理化性质,即使同一变质程度的煤,甚至同一矿井煤的性质也不完全一样;其次是洗煤厂认识到工业分析数据的可加和性,利用高挥发及低挥发煤种进行比例配合,以达到炼焦用煤的挥发分指标,故仅用工业分析已不能准确判断来煤质量的真实性,只有经过煤镜质组反射率数据分析及直方图分布,以区分人为混煤和自然变质程度煤种,才能真实、准确反映出煤的本质,其准确性是其他方法无以替代的。

对各系列洗精煤进行镜质组反射率试验,其质量指标(2008年1~8月加权平均值)见表1。

我厂的1/3焦煤中的茨门沟和盘江两个煤种属单种煤,煤质相对较好,最大胶质层厚度Y分别为22. 9mm和22. lmm, 粘结指数G分别为87. 4和90. 1,其次是羊场煤,胶质层厚度为20. 7mm, 粘结指数为87. 0。

而补木煤、恩圭2 5号焦煤和攀罗15号焦煤属复杂混煤,煤质相对差。

2 影响焦炭热性能的因素2.1 原料煤质量原料煤是影响焦炭质量的主要原因之一,包括煤的变质程度、煤中杂质影响、煤的结焦性能等。

捣固焦炉简介捣固焦泛指采用捣固炼焦技术在捣固焦专用炉型内生产出的焦炭,这种专用炉型即捣固焦炉。

捣固炼焦技术是一种可根据焦炭的不同用途,配入较多的高挥发分煤及弱粘结性煤,在装煤推焦车的煤箱内用捣固机将已配合好的煤捣实后,从焦炉机侧推入炭化室内进行高温干馏的炼焦技术。

捣固炼焦工艺是在炼焦炉外采用捣固设备, 将炼焦配合煤按炭化室的大小, 捣打成略小于炭化室的煤饼, 将煤饼从炭化室的侧面推入炭化室进行高温干馏。

成熟的焦炭由捣固推焦机从炭化室内推出,经拦焦车、熄焦车将其送至熄焦塔, 以水熄灭后再放到凉焦台, 由胶带运输经筛焦分成不同粒级的商品焦炭。

捣固炼焦的技术优势1. 节约资源,降低成本煤饼堆密度由顶装煤炼焦的0. 74 t/ m3 提高到1. 1 t/ m3 ,煤料颗粒间距减小,煤饼堆比重增加,有利于多配入高挥发性煤和弱黏结性煤。

本公司选用40 %的瘦煤、30 %的焦煤和30 %的肥煤生产出了一级冶金焦。

采用捣固炼焦工艺节约了大量不可再生的优质炼焦煤,降低了生产成本。

2 提高焦炭质量捣固炼焦可以提高焦炭的机械强度和反应后强度,两个月试生产表明:在配入30 %的弱黏结性煤时,焦炭的机械强度M40平均为90 % , M10为4 % ,热反应性CRI 为22 % ,反应后强度CSR 为65 %。

3 环境保护方面的优势产量相同时,与炭化室高450 mm 顶装焦炉相比较,捣固焦炉具有减少出焦次数、减少机械磨损、降低劳动强度、改善操作环境和减少无组织排放的优点。

装煤逸散烟尘采用炉顶消烟除尘车进行燃烧、洗涤除尘,完成无烟装煤操作,使装煤的污染物排放量减少90 %。

出焦粉尘通过除尘拦焦车集尘罩进入地面除尘站,工艺除尘效率高,减少了环境污染。

敲打刀边新型炉门,密封效果好,减少炉门荒煤气的逸散。

4 经济效益显著尽管捣固焦炉的捣固机和装煤车的投资高于顶装煤的机械费用,但是捣固煤饼的堆积密度比顶装煤高1/ 3 ,故相同生产规模的焦炉,捣固焦炉可以减少炭化室的孔数或炭化室容积,单套机械的服务孔数也增加到了72 孔,因此,捣固焦炉的总投资并不比顶装焦炉高。

捣固式焦炉设备的炉壁材料和导热性能研究引言:捣固式焦炉设备是冶金行业中一种重要的高温设备,用于煤炭的加热和焦化过程。

炉壁材料的选择和导热性能对设备的稳定运行和能源利用效率起着关键作用。

本文将就捣固式焦炉设备的炉壁材料和导热性能进行详细研究和探讨。

一、捣固式焦炉设备的炉壁材料研究1.1 火砖火砖是捣固式焦炉设备中常用的炉壁材料之一,其具有良好的耐高温性能和强度,可以有效地承受炉内高温环境的作用。

通过不同配比的矿石、粘土和煤泥等原材料经过破碎、混合、成型和烧结等工艺制成,能够满足焦炉工作的要求。

然而,火砖的导热性能相对较低,易受到热损失影响,影响能源的利用效率。

1.2 碳化硅砖碳化硅砖是一种新型的炉壁材料,其具有优异的耐高温性能和导热性能。

碳化硅(SiC)具有极高的热导率和抗热冲击性,在高温下依然保持稳定,因此被广泛应用于高温领域。

碳化硅砖的导热性能比传统的火砖要高出数倍甚至更多,可以有效地提高焦炉设备的能源利用效率。

1.3 耐火混凝土耐火混凝土是一种特殊的建筑材料,具有较高的抗热冲击性和耐火性能。

其主要由耐高温骨料、耐火粘土和耐火水泥等原料组成,通常通过加水调配、浇注成型和干燥硬化等工艺制成。

耐火混凝土具有较好的导热性能,可有效降低热损失,提高焦炉设备的热效率。

二、捣固式焦炉设备的导热性能研究2.1 热传导机制在焦炉设备中,热传导是热能传递的重要途径之一。

热传导的机制主要有导热传导、对流传导和辐射传导三种方式。

其中,导热传导是指材料内部的微观能量传递,对焦炉设备的导热性能有着直接的影响。

2.2 导热系数导热系数是评估材料导热性能的重要参数,它代表了单位时间内单位面积上的热量传递率。

导热系数与材料的热导率成正比,与材料的导热路径以及材料内部结构有关。

因此,选用导热系数较高的材料,可以提高焦炉设备的导热性能和能源利用效率。

2.3 热阻和热容捣固式焦炉设备中的热阻和热容也是影响导热性能的重要因素。

热阻是指阻碍热量传递的材料特性,其值越小,热量传递越快。

攀钢开发高炉应用捣固焦技术

由攀研院、攀钢钒等单位共同研究开发的“捣固焦炭在攀钢高炉上的应用技术研究”项目,日前在成都通过了四川省科技厅组织的技术鉴定。

专家鉴定认为,访项研究成果达到了国内先进水平。

研究高炉应用捣同焦炭技术,是攀钢应对焦煤资源日趋紧张状况,扩大炼焦煤资源适应性的一条重要技术途径。

为此,攀钢专门成立了技术开发项目组。

项目组科技人员针对捣固焦炭取代顶装焦炭后,堆密度增加、气孔率降低,给高炉操作调节带来的诸多问题,对捣固焦炭使用后高炉上下部操作参数变化、不同比例的捣固焦炭对高炉料柱透气性的影响规律、配加不同比例的捣固焦炭对高炉主要技术经济指标的影响规律等方面进行了深入实验研究;总结分析了高炉应用捣固焦炭操作特点,通过采取多项技术措施,取得了捣固焦炭在攀钢钒1、2、3号高炉的成功应用.形成了攀钢高炉应用捣固焦炭的核心技术。

该项目研究成果在高炉应用后,高炉路况稳定运行,仅1号高炉每天的产量就增加了49.5t,焦比降低了14.4kg/t,煤比增加了12 kg/t,具有显著的经济效益。

有关专家指出,该项目的成功实施,不仅使攀钢高炉取得了明显

的增铁节焦效果,而且扩大了攀钢炼焦煤资源适应性,提高了市场竞争力,对今后在大型钢铁联合企业采用捣固炼焦技术及捣固焦炭在高炉上的应用具有较好的借鉴意义。

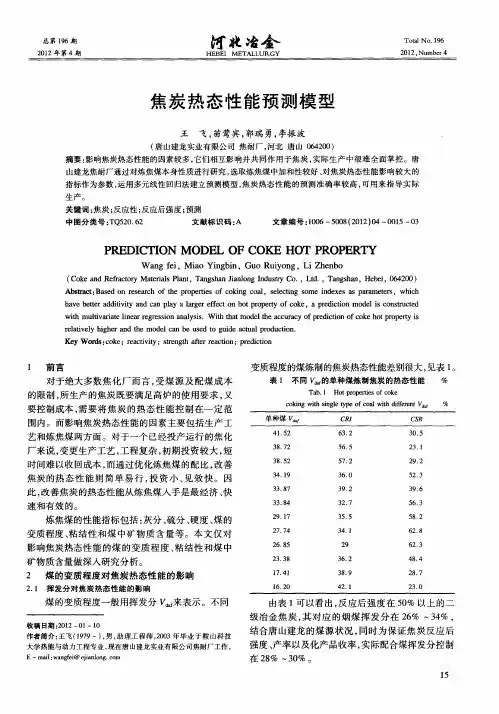

焦炭热态性质预测模型的研究 JN__(-_.8<王光辉范程田文中(武汉科技大学化学工程与技术学院,武汉430081)O__|'1B>_X^___R~~_L随着高炉的大型化和富氧喷煤技术的应用,高炉对焦炭质量提出了更高的要求,衡量焦炭的质量指标有冷态强度和热态强度。

焦炭冷态强度(M40和M10)预测模型的建立已有讨论;焦炭反应性(CRI)和反应后强度(CSR)是表征焦炭热态强度的重要指标,焦炭与CO2的反应程度直接反映了焦炭在高炉中的行为。

用传统的小焦炉进行配煤炼焦试验存在试验周期长、工作量大等不足,采用焦炭预测模型公式来指导配煤则具有明显的优势。

i _zwUS!5e_fk_{_0_d_1 预测模型的建立 @d_EiVF`4:1.1 模型变量的选取 {x@|VuL=_影响焦炭热态强度的因素很多,主要为煤的变质程度、煤的粘结性、炼焦工艺和煤的灰分组成。

煤的变质程度可以通过干燥无灰基挥发分来表征,当炼焦用煤的干燥无灰基挥发分偏高时,焦炭气孔率明显增大,同时也增加了与CO2反应的接触面积,从而降低了焦炭气孔壁的强度,使焦炭的热态强度有所下降。

tSHFm_-_q`研究报导表明,煤的粘结性与焦炭热态强度有较强的关联,只有当煤的粘结性位于合适的范围内时,才能获得满足高炉生产要求的冶金焦炭。

$k_PH_xD!"试验也表明,随着结焦时间的增加,焦炭的粒度、CRI和CSR均有所改善,焦炭的微观结构也有明显变化,各向异性结构的增加导致焦炭热态强度的提高。

这主要是因为结焦后期的热分解与热缩聚程度提高,有利于降低焦炭挥发分和氢含量,使气孔壁材质致密性提高,从而提高了焦炭的显微强度、耐磨强度和反应后强度。

但气孔壁致密化的同时,微裂纹将扩展,因此抗碎强度则有所降低。

|yY`__s6Uq在焦饼加热均匀的基础上,适当提高焦饼温度,使加热速度加快,胶质体固化温度区间加大,可以改善煤的粘结性,同时焦炭挥发分充分析出,炭化程度提高,焦炭结构致密,对CO2侵蚀的抵抗力增强,焦炭反应性减小,因此适当提高炼焦温度,可以改善焦炭热性能。

炼焦配煤技术导则胶质层重叠原理要求配合煤中各单种煤的胶质体的软化区间和温度间隔能较好地搭接,这样可使配合煤在炼焦过程中,能在较大的温度范围内处于塑性状态,从而改善粘结过程,并保证焦炭的结构均匀。

其中典型的方法是“J法”配煤技术。

“J法”配煤技术是一种快速、准确、简单、经济、随机确定各种最佳(实用)配煤方案的新技术,以“煤的粘结能力测定法”为基础,以煤与焦相互统一变化规律为依据,准确预测焦炭强度,按Jb-Vdaf“米”字形配煤图及其原则进行操作,评估煤质,确定“主导煤”,辨明“添加剂煤”和“填充剂煤”,用简易“优选法”确定配煤比,定出配煤方案。

互换性配煤原理焦炭质量取决于炼焦煤中的活性组分、惰性组分含量及炼焦操作条件。

单种煤的变质程度决定其活性组分的质量,镜质组平均组最大反射率是反映单种煤的变质程度的最佳指标。

目前应用煤岩学指导配煤,很多焦化厂都有自己的配煤方案,但一般都是镜质组平均随机反射率、反射率直方图及镜惰比三个参数作为煤岩学配煤参数。

根据互换性配煤原理,当配煤有较强粘结性时,加入一定量焦粉或无烟煤有利于焦炭质量提高,回配3%~5% 的焦粉代替瘦煤炼焦,技术上是可行的,但在同样煤质情况下不添加粘结剂,要保证焦炭质量,焦粉的细度至关重要。

共炭化原理煤中加入非煤粘结剂进行炭化,称为共炭化。

共炭化研究为采用低变质程度弱粘结煤炼焦时选用合适的粘结剂提供了理论依据,也为加入有机渣油﹑塑料类﹑橡胶类﹑沥青等与煤共炭化提供了可能性,并且为解决当前世界的环境污染问题做出了很大的贡献。

国外Collin在400℃下将废塑料与煤焦油沥青共热解,收集热解油和气体产物,反应所得的残余物与弱粘结煤共焦化能提高其结焦性;乌克兰的研究工作则是利用配煤同塑脂废料共焦化,由于芳香结构的有机物对配煤的结焦性具有良好的影响,所得焦炭强度得以提高,并获得贵重的化学产品。

国内中国科学院山西煤炭化学研究所李保庆等利用10g固定床反应器研究废塑料与煤共焦化特性。

捣固炼焦存在的问题及改进措施郑文华张长青1 我国捣固炼焦发展历程1919年,我国第一座Koppers式捣固焦炉在鞍钢投产。

1956年,我国自行设计的第一座炭化室高3.2m的捣固焦炉投产。

1970年,炭化室高3.8m的捣固焦炉建成投产。

1995年,青岛煤气厂使用引进德国摩擦传动、薄层给煤、连续捣打的捣固机。

至1997 年,我国先后在大连、抚顺、北台和淮南等市建成了18座捣固焦炉,炭化室高大多为3.2米,总产能为212万t/a。

在本世纪初,设计开发了炭化室高4.3m的捣固焦炉。

2005年8月,景德镇焦化煤气总厂将炭化室高4.3m、宽450mm的80型顶装焦炉改造成捣固焦炉。

2006年2月邯郸裕泰实业有限公司将炭化室高4.3米、宽500mm的顶装焦炉改造成捣固焦炉,拉开了我国4.3m顶装焦炉改造成捣固焦炉的序幕。

2006年底,5.5m的捣固焦炉在云南曲靖建成投产,在全国掀起了建设5.5m捣固焦炉的热潮。

现在河北的旭阳、华丰、河南的金马、山东的日照、邹县、银川的宝丰、神华、乌海、涟钢、攀钢和江苏的沂州都正在建设5.5m 捣固焦炉。

2007年6月,中冶焦耐公司总承包了河北唐山市佳华公司的炭化室高6.25m世界最高的捣固焦炉的建设,预计2008年8月投产,这标致着我国大型捣固焦炉技术达到了国际先进水平。

2007年9月,中冶焦耐公司中标建设印度塔塔钢铁公司5m的捣固焦炉,标致着我国大型捣固焦炉设计正式走向国际市场。

同期,涟源钢铁公司和攀枝花钢铁公司也决定新建捣固焦炉,标致着我国大中型钢铁企业开始接受和采用捣固炼焦技术。

近几年,我国的捣固炼焦技术发展很快,投产的捣固焦炉已有355座,总炼焦生产能力超过了9600万t/a。

但这些焦炉有95%以上是建在独立焦化厂,钢铁企业焦化厂采用捣固炼焦工艺的并不多,已投产的只有北台钢铁公司、长治钢铁公司、南昌钢铁公司和山东潍坊钢铁公司等。

2捣固焦炉与顶装焦炉的对比20世纪90年代, 我国焦化工作者曾为马钢焦化厂做过捣固炼焦试验,其结论是:在相同配煤比时,捣固炼焦能大幅度提高焦炭的冷态强度。

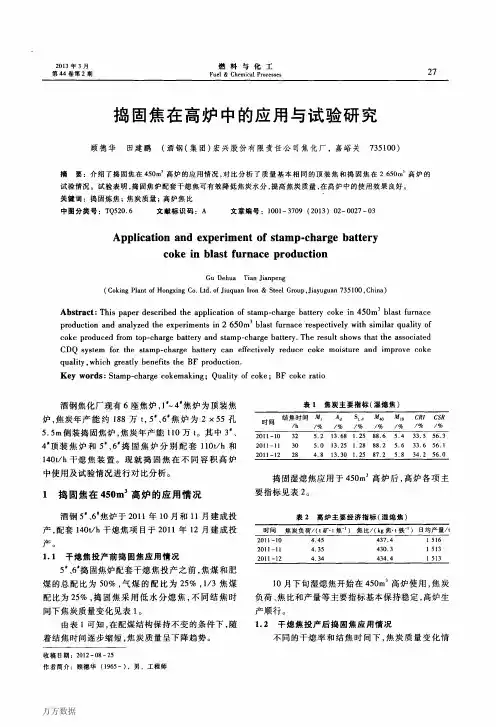

关于捣固焦炉焦炭热态强度差异分析探讨作者:冯伟来源:《科技资讯》 2014年第11期冯伟(唐山佳华煤化工有限公司河北唐山 063611)摘要:本文针对生产现状,从捣固炼焦工艺操作条件、焦炉加热、生产过程控制几个方面分析了3、4#焦炉与5、6#焦炉焦炭热态强度差异的问题。

关键词:热态强度、差异中图分类号:TQ520.6 文献标识码:A文章编号:1672-3791(2014)04(b)-0000-00在同一配比下,3、4#焦炉与5、6#焦炉热态强度存有差异从3、4#焦炉与5、6#焦炉分开检验至今一直是捣固焦炉生产存在的现象,针对这一现象,对3、4#焦炉与5、6#焦炉热态强度存有差异这一技术难题进行了分析研究。

1、生产现状通过整理2013年的生产数据,对捣固焦炉不同炉组间CSR及CRI进行统计、分析,总结为三点,表1是2013年1~6月份焦炭热态强度统计表。

①、同一配比下,3、4#焦炉与5、6#焦炉热态强度存有差异,波动无规律,一般CSR差异在-3.3%~+3.2%之间波动,CRI差异在-3.8%~+3.8%之间波动;②、相同配比下,通过概率统计,3、4#焦炉热态强度明显较5、6#焦炉热态强度差,CSR较5、6#焦炉平均低1%,CRI较5、6#焦炉平均高0.7%,从概率上讲,3、4#焦炉比5、6#焦炉热态强度差的占66%,其中CSR相差大于2%的占31%。

③、6月份生产的040#和041#配比,3、4#焦炉热态强度CSR较5、6#焦炉差6.4%和9.2%,CRI较5、6#焦炉高3.8%和4.6%,与以往相比,数据差异较大。

2、影响因素焦炭热强度的影响因素很多,加热制度、正点推焦、熄焦过程等对焦炭热态强度都有一定程度的影响,在配煤条件稳定的情况下,稳定和优化工艺操作条件对稳定焦炭热态强度极为重要。

2.1 捣固炼焦工艺操作条件2.1.1 配煤操作影响3~6#焦炉配煤煤操作一致,除混煤、单种煤质量波动外,3~6#焦炉的备料基本一致,配煤结构和配合煤质量不存在差异。

基于热处理数值模拟的固态相变行为预测与分析固态相变是材料科学中重要的研究领域,通过数值模拟对固态相变行为进行预测和分析具有重要的理论和实际意义。

本文将基于热处理数值模拟方法,探讨固态相变行为的预测与分析。

首先,我们需要了解什么是热处理数值模拟。

热处理是通过改变材料的温度和时间来改变其微观结构和性能的一种方法。

而数值模拟是利用计算机软件,通过建立数学模型,并运用数值方法进行计算和模拟的一种研究方法。

因此,热处理数值模拟就是利用数值模拟方法来模拟和预测热处理过程中材料的变化。

预测固态相变行为是指根据给定的条件,预测材料在固态相变过程中的变化情况和性能。

而分析固态相变行为是对已知的相变进行深入研究,探究其机制和规律。

热处理数值模拟可以实现对固态相变行为的精确预测和详细分析。

在进行热处理数值模拟时,我们需要建立一个合适的数学模型。

根据热处理的具体过程和材料的特点,可以选择不同的模型,并考虑一些因素如:热传导、相变热、相变动力学等。

通过设定合适的边界条件和初始条件,可以模拟出相变过程中材料的温度、相变前后的组织结构等变化。

在预测固态相变行为时,数值模拟可以提供一种快速、经济、精确的方法。

通过改变热处理的参数,如温度、时间等,可以预测材料的固态相变行为。

这有助于材料科学家在实际工程中选择最佳的热处理参数,以达到设计要求。

但是,相比于实验方法,热处理数值模拟也存在一些限制和挑战。

首先,模型的建立需要基于大量的实验数据和理论知识,如果这些数据和知识不足或不准确,模拟结果可能不可靠。

其次,由于数值模拟涉及到大量的计算,所以对计算资源要求较高,模拟过程可能非常耗时。

在分析固态相变行为方面,热处理数值模拟可以提供更加详细和精确的信息。

通过模拟计算,可以获得材料的组织结构、晶格畸变、相变速率等参数的变化。

这些信息有助于研究者深入了解固态相变行为的机制和规律。

在实际应用中,热处理数值模拟在材料设计和工程优化中起到了重要的作用。

专利名称:一种预测焦炭热态强度的方法

专利类型:发明专利

发明人:赵海龙,桑巧稚,阎少宏,郝一擎,吴宇航,王保荣,陈学斌,宁学斌,龚佃选,冯立超,杨亚欣,张月

申请号:CN201810663879.6

申请日:20180625

公开号:CN108717506B

公开日:

20220318

专利内容由知识产权出版社提供

摘要:一种预测焦炭热态强度的方法,包括以下步骤:数据预处理、训练、验证、测试的步骤得出。

这种预测方法基于Sigmoid函数敏感区的正则化网络训练算法来修剪网络结构,删除多余的突触,网络泛化性能提高且占用更少的计算资源;该训练方法经过大量试验证明,采用配合煤的全水分、灰分、挥发分、硫分和黏结性指标作为输入参数,结合前向BP神经网络预测焦炭质量参数,克服了函数拟合等线性方法预测不精确的缺点。

该预测方法能科学、准确地预测焦炭热态强度,合理利用炼焦煤资源,控制焦炭质量,降低配煤成本。

申请人:华北理工大学

地址:063210 河北省唐山市曹妃甸区唐山湾生态城渤海大道21号

国籍:CN

代理机构:唐山科轩专利代理事务所(特殊普通合伙)

代理人:王永红

更多信息请下载全文后查看。

混合焦等反应性下的热性质变化规律研究

混合焦等反应性下的热性质变化是焦炭材料在反应过程中熔点、收缩率等热性质的变化,是焦炭加工过程中,影响焦炭性能的重要因素之一。

本文研究的主要目的就是探讨混合焦炭(木基焦、煤基焦)反应过程中热性质的变化规律。

实验中使用的材料有木基焦,煤基焦,混合焦,熔点和收缩率的测试设备是MK 404 熔融度焦计和Divider 300 收缩率测定仪。

实验中,采用煤基焦、木基焦和混合焦三种材料,分别以比重1:2、2:3两种比例进行混合,使用热性质测试仪求出混合焦熔点和收缩率,并比较混合焦和煤基焦、木基焦之间的变化趋势。

混合焦-熔点变化范围基本在煤基焦和木基焦的之间,当比例为1:2(含量为40%-60%)时,其熔点在木基焦与煤基焦之间稳定变化,当比例超过2:3时,变化趋势逐渐变低,继续增加比例时,熔点基本保持不变。

混合焦-收缩率变化范围也在木基焦、煤基焦之间,当比例为1:2,其收缩率在木基焦和煤基焦之间有明显可见的变化,而当混合比例过大时,收缩率变化较小;如果混合比例很小,收缩率则稳定在大的范围内.

综合以上实验研究可以得出,混合焦的熔点和收缩率变化基本处于木基焦和煤基焦之间,但熔点变化趋势多受木基焦影响,而收缩率则多受煤基焦影响。

此外,混合焦的熔点和收缩率变化,与混合比例有关,比它更多时,熔点变化率越来越小,而收缩率则多受煤基焦影响,变化趋势越来越小。

基此,混合焦的熔点和收缩率,是可以由混合比例来控制的,所以若要发挥混合焦的最大性能,必须对混合焦的比例进行恰当的控制。

捣固焦热态性质预测模型的研究

近年来,随着高炉大型化和富氧喷煤技术的普遍应用,使得焦炭在高炉中的停留时间延长。

其受到的降解作用加剧。

为稳定高炉运行,保持良好的透气性、透液性,对焦炭质量的要求也随之提高。

对焦炭强度的评价指标也由原来的冷态强度m40、m10向表征热态性质的指标反应性(cri)和反应后强度(csr)转变,焦炭与co2的反应程度直接反映了焦炭在高炉中的行为状态。

影响焦炭热态强度的因素很多。

国内外许多研究者的研究结果证实,煤的变质程度、煤岩组成、煤的黏结性、炼焦工艺、煤的矿物质组成等因素均会影响焦炭的热态性质[1]。

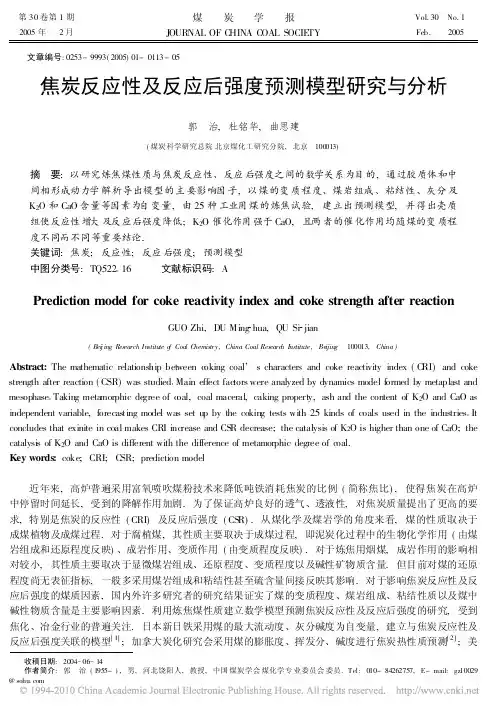

也建立了相关参数的预测模型,新日铁采用煤的最大流动度、灰分碱度为自变量,建立焦炭热性质关联模型[2];加拿大炭化研究会采用煤的膨胀度、挥发分、碱度进行预测焦炭热性质[3];美国内陆公司采用煤的塑性温度区间、灰分碱度、含硫量为自变量进行预测[4];宝钢利用gmdh 方法建立了适用于sco焦炭的预测模型[5,6];王光辉等在考虑了炭化室宽度b和高度l因素影响后,建立了以挥发分、黏结性、b 和l为变量的预测方法[7],邯钢、梅山钢铁等也根据各自生产实际建立了适合本企业的预测模型。

由于配煤实践和工艺条件的不同,各预测方法和模型有各自的适用范围,且需在实际生产中根据条件变化不断修正。

捣固焦炉因炼焦工艺的不同,变化因素各有利弊:

捣固后的装炉煤堆密度由740~760kg/m3提高到1120~1140

kg/m3;煤粒间的间隙减小,接触面积加大,改善了煤的黏结性,增大了膨胀压力,使焦炭结构致密,气孔率减小,改善了焦炭热性质。

煤料结构以低变质程度煤为主,中高阶变质程度煤比例较低,黏结性偏低。

由于配合煤中低变质程度镜质组含量提高,即挥发份含量增加,煤料软化温度和分解温度降低,增加炼焦过程中瞬间固化时的收缩度,降低了焦炭的热性质。

正常结焦时间由18~20小时延长到22~24小时,炼焦标准温度降低,结焦速度变慢,有利于降低反应性和提高反应后强度。

以上因素的变化,导致捣固炼焦与顶装炼焦在焦炭热性质的预测模型上存在较大区别。

从实际运行结果来看,所建捣固焦炭预测模型的误差范围都在国标要求的范围之内,平均数据和单样数据都很好地预测了焦炭的质量,与生产实际比较接近,较好的指导生产配比的调整。

以上模型的建立,是在单种煤源稳定,配比变化不大,和加热制度相对稳定的前提下完成的,所选用的指标还不完整。

预测公式中变量越多,结果的偏差值越小,精确度越高。

因此,焦炭预测模型应随着化验数据的丰富,引入越来越多的其它指标,不断修正完善。

参考文献

[1]郭治,杜銘华,曲思建.焦炭反应性及反应后强度预测模型研究与分析[j].煤炭学报,2005,30(1):113-117.

[2]hara y, sakawa m, sakurai y. the assessment of coke quality with particular emphasis on sampling technique [a] . lu w k ed blast furnace coke: quality , cause and effect

[c] . canada: mc master university, 1980. 1-38.

[3] angelerir. predicting coke strength after reaction of blend in the sole -- heated oven [a] . 57th ironmaking conference proceedings [c] . canada: toronto, 1998. 1061-1073.

[4] valia h s. prediction of coke strengthafer reaction with co2 from coal analyses at inland steel company [j] . i & sm,1989 (5):77-87.

[5]张群,吴信慈,冒建军,胡德生.利用煤质分析数据预测焦炭热性质[j].宝钢技术,2002,2:20-26.

[6]张群,吴信慈,冯安祖,等. 宝钢焦炭质量预测模型ⅱ、焦炭质量预测模型的建立和应用[ j] . 燃料化学学报,2002, 30 ( 4): 300-305.

[7]王光辉,范程,田文中.焦炭热态性质预测模型的研究[j].燃料与化工,2009,40(1):1-3.。