SMT不良缺点定义

- 格式:pdf

- 大小:3.71 MB

- 文档页数:40

SMT常见不良1.空焊——零件脚或引线脚与锡垫间没有锡或其它因素造成没有接合。

2.假焊——假焊之现象与空焊类似,但其锡垫之锡量太少,低于接合面标准。

3.冷焊——锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物。

4.桥接——有脚零件在脚与脚之间被多余之焊锡所联接短路,另一种现象则因检验人员使用镊子、竹签…等操作不当而导致脚与脚碰触短路,亦或刮CHIPS脚造成残余锡渣使脚与脚短路。

5.错件——零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件。

6.缺件——应放置零件之地址,因不正常之缘故而产生空缺。

7.极性反向——极性方位正确性与加工工程样品装配不一样,即为极性错误。

8.零件倒置——SMT之零件不得倒置,另CR因底部全白无规格标示,虽无极性也不可倾倒放置。

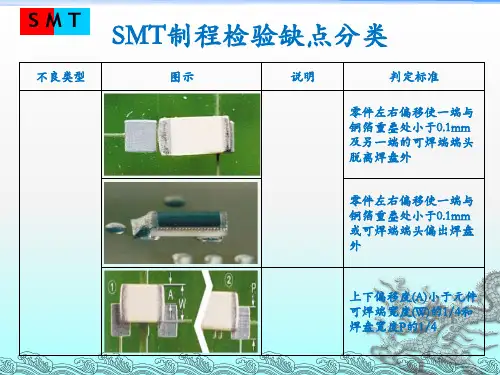

9.零件偏位——SMT所有之零件表面接着焊接点与PAD位偏移不可超过1/2面积。

10.锡垫损伤——锡垫(PAD)在正常制程中,经过回风炉气化熔接时,不能损伤锡垫,一般锡垫损伤之原因,为修补时使用烙铁不当导致锡垫被破坏,轻者可修复正常出货,严重者列入次级品判定,亦或移植报废。

11.污染不洁——SMT加工作业不良,造成板面不洁或CHIPS脚与脚之间附有异物,或CHIPS修补不良、有点胶、防焊点沾漆均视为不合格品。

但修补品可视情形列入次级品判定。

12.SMT爆板——PC板在经过回风炉高温时,因板子本身材质不良或回风炉之温度异常,造成板子离层起泡或白斑现象属不良品。

13.包焊——焊点焊锡过多,看不到零件脚或其轮廓者。

14.锡球、锡渣——PCB板表面附着多余的焊锡球、锡渣,一律拒收。

15.异物——残脚、铁屑、钉书针等粘附板面上或卡在零件脚间,一律拒收。

16.污染——严重之不洁,如零件焊锡污染氧化,板面残余松香未清除,清洗不注意使CHIPS污染氧化及清洗不洁(例如SLOT槽不洁,SIMM不洁,板面CHIP或SLOT旁不洁,SLOT内侧上附有许多微小锡粒,PC 板表面水纹…等)现象,则不予允收。

SMT不良改善报告1. 引言随着工业制造的发展,表面贴装技术(Surface Mount Technology,简称SMT)在电子产品制造中得到广泛应用。

然而,由于各种因素的影响,SMT过程中可能会出现不良情况。

本文将介绍如何通过逐步思考的方式改善SMT过程中的不良问题。

2. 分析问题要解决SMT过程中的不良问题,首先需要对问题进行深入分析。

通常,SMT过程中的不良可以分为以下几类:2.1. 芯片偏移芯片偏移是指元器件在焊接过程中偏移出位,无法正确粘贴到PCB板上。

这可能是由于贴装机械故障、工作台不稳定或人为操作不当等原因造成的。

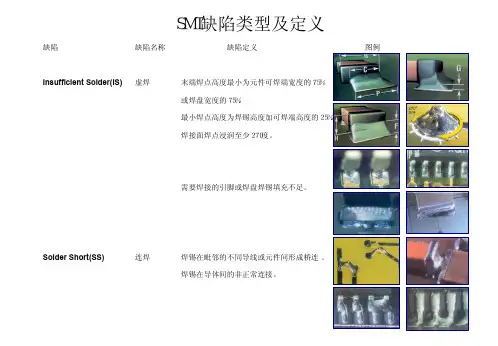

2.2. 焊接虚焊焊接虚焊是指焊点未能完全粘贴在元器件和PCB板之间的现象。

常见的原因包括焊锡量不足、温度不稳定、焊接时间过短等。

2.3. 焊接短路焊接短路是指焊点之间出现电气连接,导致不同电路之间短路。

这可能由于焊锡量过多、焊点质量不良或元器件安装不准确等原因引起。

3. 解决方案3.1. 芯片偏移针对芯片偏移问题,可以采取以下措施:•检查贴装机械部分,确保其正常工作,如轨道、真空吸嘴等;•检查工作台的稳定性,确保其不会因为共振或震动而导致芯片偏移;•培训操作人员,提高其对操作规范的理解和遵守程度。

3.2. 焊接虚焊为了解决焊接虚焊问题,可以考虑以下方法:•根据焊接工艺要求,调整焊接温度、焊接时间和焊锡量;•定期检查焊接设备,确保其温度控制和焊锡供应正常;•对操作人员进行培训,提高其焊接技能和操作规范的遵守程度。

3.3. 焊接短路解决焊接短路问题的方法如下:•通过控制焊锡量和焊接温度,减少焊锡流动过多的可能性;•检查焊点质量,确保焊盘和元器件之间的连接质量良好;•定期检查焊接设备,确保其工作正常,如焊锡供应均匀等。

4. 结论通过逐步思考的方式,我们可以有效改善SMT过程中的不良问题。

针对芯片偏移、焊接虚焊和焊接短路等问题,分析原因并采取相应的解决方案,可以提高SMT过程的品质和效率。

SMT产品常见不良及其原因分析_产品不良的分类SMT 产品常见不良及其原因分析_产品不良的分类SMT 常见不良及其原因分析一. 主要不良分析主要不良分析.锡珠(Solder Balls):1. 丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏PCB 。

2. 锡膏在氧化环境中暴露过多、吸空气中水份太多。

3. 加热不精确,太慢并不均匀.4. 加热速率太快并预热区间太长。

5. 锡膏干得太快。

6. 助焊剂活性不够。

7. 太多颗粒小的锡粉。

8. 回流过程中助焊剂挥发性不适当。

锡球的工艺认可标准是:当焊盘或印制导线的之间距离为0.13mm 时,锡珠直径不能超过0.13mm ,或者在600mm平方范围内不能出现超过五个锡珠。

锡桥(Bridge solder):1. 锡膏太稀, 包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开.2. 锡膏颗粒太大、助焊剂表面张力太小.3. 焊盘上太多锡膏.4. 回流温度峰值太高等.开路(Open):1. 锡膏量不够.2. 组件引脚的共面性不够.3. 锡湿不够(不够熔化、流动性不好) ,锡膏太稀引起锡流失.4. 引脚吸锡(象灯芯草一样) 或附近有联机孔. 引脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止.5. 焊锡对引脚不熔湿, 干燥时间过长引起助焊剂失效、回流温度过高/时间过长引起氧化.6. 焊盘氧化, 焊锡没熔焊盘.墓碑(Tombstoning/Part shift):墓碑通常是不相等的熔湿力的结果,使得回流后组件在一端上站起来, 一般加热越慢,板越平稳,越少发生。

降低装配通过183° C 的温升速率将有助于校正这个缺陷。

空洞:是锡点的X 光或截面检查通常所发现的缺陷。

空洞是锡点内的微小“气泡”, 可能是被夹住的空气或助焊剂。

空洞一般由三个曲线错误所引起:不够峰值温度;回流时间不够;升温阶段温度过高。

造成没挥发的助焊剂被夹住在锡点内。

这种情况下,为了避免空洞的产生,应在空洞发生的点测量温度曲线,适当调整直到问题解决。

SMT品质检验标准一、品质判定:SMT制程分为锡膏制程与点胶制程(1)制程中缺点分为:A、严重缺点,〈CRITICAL DEFECT〉:简写CR,凡有危害制品的使用者或携带者之生命或安全之缺点谓之。

B、主要缺点,〈MAJOR DEFECT〉简写MA,制品单位的使用性能不能达到所期望之目的,明显的减低其实用性质的缺点谓之。

C、次要缺点,〈MINOR DEFECT〉简写MI。

(2)、点胶制程中的缺点,一般有:错件、缺件、反向、倒置、偏离、异物、溢胶、浮高、侧立、刮伤。

(3)、锡膏制程中的缺点,一般有:空焊、假焊、冷焊、针孔、少锡、包焊、短路、错件、缺件、反向、倒置、偏离、异物、PCB起泡、直立、侧立、锡珠。

二、SMT重点品质说明:(1)、空焊:零件脚或引脚与锡垫间因没有锡或其它因素造成没有接洽;(2)、假焊:假焊之现象与空焊类似,但其锡垫之锡量太少,低于接洽面标准;(3)、冷焊:锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物;(4)、针孔:板底不能有洞孔现象出现;(5)、少锡:零件面吃锡不良,未达75%以上;(6)、包焊:焊点焊锡过多,看不到零件脚或其轮廓者;(7)、短路:又称桥接,有脚零件在脚与脚之间被多余之焊锡所联接短路;(8)、错件:零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件;(9)、缺件:应放置零件之位置,因陋就简正常之缘故而产生空缺;(10)反向:有极性之零组件与加工工程样品、方向相反,即为反向;(11)、倒置:又为反白,零件有规格标示一面倒置于PDA上;(12)、偏离:零件超出PAD之部分,不得大于本体宽度之1/4;(13)、异物:可导电之异物〈锡渣、锡球、铁线〉;不可导电之异物〈贴纸〉;(14)、不洁:加工作业不良,造成板面不洁净或CHIPS脚与脚之间附有异物或CHIPS 修补不良有点胶、助焊剂、防焊绿漆、松香等均视为不合格品;(15)、PCB起泡:PCB板离层起泡或白斑现象;(16)、溢胶:胶水溢于零件两端PAD上;(17)、点胶推拉力必须在1。

![SMT不良定义及不良品判断 [兼容模式]](https://uimg.taocdn.com/46d07c4dcf84b9d528ea7aca.webp)

空洞是指分布在焊点表面或内部的气孔、针孔。

形成这种缺陷的原因比较多。

一般有以下几种。

1.焊膏中金属粉末的含氧量高、或使用回收焊膏、工艺环境卫生差、混入杂质。

应对措施:控制焊膏质量,制订焊膏使用条例。

2.焊膏受潮,吸收了空气中的水汽。

应对措施:焊膏回温时,达到室温后才能打开焊膏的容器盖,控制环境温度20-26℃相对湿40-7%。

3.元器件焊端、引脚、印制电路基板的焊盘氧化或污染,或印制板受潮。

应对措施:元器件先到先用,不要存放在潮湿环境中,不要超过规定的使用日期。

4.升温区的升温速率过快,焊膏中的溶剂、气体蒸发不完全,进入焊接区产生气泡、针孔。

应对措施:16 0℃前的升温速度控制在1—2℃/s,确保溶剂在焊膏熔化成型前挥发干净。

以上1.2.3.都会引起焊锡熔融时焊盘、焊端局部不润湿,未润湿处的助焊剂排气、以及氧化物排气时产生空洞。

表面贴装焊接的不良原因和防止对策一、润湿不良润湿不良是指焊接过程中焊料和基板焊区,经浸润后不生成金属间的反应,而造成漏焊或少焊故障。

其原因大多是焊区表面受到污染,或沾上阻焊剂,或是被接合物表面生成金属化合物层而引起的,例如银的表面有硫化物,锡的表面有氧化物等都会产生润湿不良。

另外,焊料中残留的铝、锌、镉等超过0.005%时,由焊剂吸湿作用使活性程度降低,也可发生润湿不良。

波峰焊接中,如有气体存在于基板表面,也易发生这一故障。

因此除了要执行合适的焊接工艺外,对基板表面和元件表面要做好防污措施,选择合适的焊料,并设定合理的焊接温度与时间。

二、桥联桥联的发生原因,大多是焊料过量或焊料印刷后严重塌边,或是基板焊区尺寸超差,SMD贴装偏移等引起的,在SOP、QFP电路趋向微细化阶段,桥联会造成电气短路,影响产品使用。

作为改正措施:1、要防止焊膏印刷时塌边不良。

2、基板焊区的尺寸设定要符合设计要求。

3、 SMD的贴装位置要在规定的范围内。

4、基板布线间隙,阻焊剂的涂敷精度,都必须符合规定要求。

SMT不良分析报告一、概述本报告旨在分析SMT(Surface Mount Technology,表面贴装技术)生产过程中的不良现象,并提供相应的解决方案。

SMT是一种将电子元件贴装到PCB板表面的技术,具有高效、高精度、高可靠性等优点。

然而,在实际生产过程中,由于各种原因会导致SMT不良现象的发生。

二、SMT不良现象分类1、元件贴装不良:元件贴装位置偏离、倾斜、立碑等现象。

2、焊接不良:焊接点缺陷、虚焊、冷焊等现象。

3、元件质量问题:元件本身存在缺陷,如破损、功能不良等。

4、PCB板质量问题:PCB板存在缺陷,如划伤、变形、污染等。

5、操作不当:操作人员技能不足、操作不规范等导致的不良。

三、SMT不良原因分析1、元件贴装不良原因:a)贴装设备精度不高;b)操作人员技能不足;c)定位基准不准确;d)元件本身质量问题。

2、焊接不良原因:a)温度和时间控制不当;b)焊点表面污染;c)元件和PCB板质量问题;d)焊接设备故障或参数设置不当。

3、元件质量问题原因:a)供应商质量控制不严格;b)运输和存储过程中损坏;c)生产过程中质量控制不严格。

4、PCB板质量问题原因:a)供应商质量控制不严格;b) PCB板制作过程中出现缺陷;c) PCB板运输和存储过程中损坏。

5、操作不当原因:a)操作人员技能培训不足;b)操作流程不完善;c)质量控制意识不强。

四、SMT不良解决方案1、提高设备精度:对贴装设备和焊接设备进行定期维护和校准,确保设备精度在规定范围内。

2、加强操作人员技能培训:定期组织技能培训,提高操作人员的技能水平。

3、完善操作流程:制定严格的SMT操作流程,确保操作人员严格按照规定进行操作。

4、加强来料质量控制:对供应商进行严格筛选,并对来料进行严格的质量控制。

同时,加强存储和运输过程中的保护措施,防止元件和PCB板损坏。

5、加强生产过程中的质量控制:建立完善的质量控制体系,对每个生产环节进行严格的质量监控。

SMT贴片常见缺陷分析总结贴片技术(Surface Mount Technology,简称SMT)是一种电子元器件安装技术,广泛应用于电子制造工业。

然而,SMT贴片过程中常常会发生一些缺陷,影响产品质量和性能。

本文就SMT 贴片常见缺陷进行分析和总结,旨在帮助减少这些缺陷的发生,提高产品质量。

1. 贴片偏移贴片偏移是指贴片组件在焊接过程中位置偏离设计预期位置的现象。

主要原因包括:- 设计缺陷导致的焊盘尺寸与贴片尺寸不匹配;- 设备不准确的安装位置或传送机构问题;- 操作人员的误操作。

2. 贴片偏台贴片偏台是指贴片组件在贴合过程中,由于贴台粘合力不够强或者工艺参数不正确,导致组件偏离贴合位置的现象。

3. 贴片拖焊贴片拖焊是指贴片组件与焊盘之间存在焊膏过多或者焊膏流动不畅导致产生的焊疤现象。

贴片拖焊可能会导致电气连接不良或者短路等问题。

4. 贴片少焊贴片少焊是指贴片组件与焊盘之间存在焊膏缺失导致未能成功焊接的现象。

贴片少焊可能会导致电气连接不良或者某些焊盘没有连接的问题。

5. 贴片漏焊贴片漏焊是指贴片组件与焊盘之间存在焊膏不均匀或者完全缺失导致的未能完全焊接的现象。

贴片漏焊可能会导致焊点不牢固,影响电气连接或者导致部分焊盘未能焊接。

6. 贴片倒装贴片倒装是指贴片组件安装时朝向错误的现象。

可能的原因包括:- 设计或标志错误;- 设备设置不正确;- 操作人员误操作。

7. 贴片翻车贴片翻车是指在组件焊接过程中,贴片组件在传送过程中倒下或翻转的现象。

主要原因包括:- 设备不稳定;- 传送机构故障;- 操作人员的误操作。

8. 贴片错件贴片错件是指贴片组件被错误地安装在错误的位置或者与设计要求不符的位置的现象。

贴片错件可能会导致电气连接错误或者无法正常工作。

为了避免以上缺陷的发生,可以采取以下措施:- 设备的维护和校准,确保设备的准确性和稳定性;- 优化工艺参数,确保粘合力和焊接质量;- 培训操作人员,提高其操作技能;- 加强质检过程,及时发现和排除可能存在的问题。

SMT 产品常见不良及其原因分析一、主要不良分析主要不良分析、锡珠(Solder Balls):1、丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏PCB。

2、锡膏在氧化环境中暴露过多、吸空气中水份太多。

3、加热不精确,太慢并不均匀、4、加热速率太快并预热区间太长。

ﻫ5、锡膏干得太快。

ﻫ6、助焊剂活性不够。

7、太多颗粒小得锡粉。

ﻫ8、回流过程中助焊剂挥发性不适当。

ﻫ锡球得工艺认可标准就是:当焊盘或印制导线得之间距离为0、13mm 时,锡珠直径ﻫ不能超过0、13m m,或者在600mm平方范围内不能出现超过五个锡珠。

ﻫ锡桥(Bridge solder):1、锡膏太稀,包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开、ﻫ2、锡膏颗粒太大、助焊剂表面张力太小、ﻫ3、焊盘上太多锡膏、ﻫ4、回流温度峰值太高等、ﻫ开路(Open):1、锡膏量不够、2、组件引脚得共面性不够、3、锡湿不够(不够熔化、流动性不好),锡膏太稀引起锡流失、4、引脚吸锡(象灯芯草一样)或附近有联机孔、引脚吸锡可以通过放慢加热速度与底面加热多、上面加热少来防止、ﻫ5、焊锡对引脚不熔湿, 干燥时间过长引起助焊剂失效、回流温度过高/时间过长引起氧化、6、焊盘氧化,焊锡没熔焊盘、墓碑(Tombstoning/Part shift):墓碑通常就是不相等得熔湿力得结果,使得回流后组件在一端上站起来,一般加热越ﻫ慢,板越平稳,越少发生。

降低装配通过183°C得温升速率将有助于校正这个缺陷。

空洞:ﻫ就是锡点得 X 光或截面检查通常所发现得缺陷。

空洞就是锡点内得微小“气泡”,可能就是被夹住得空气或助焊剂。

空洞一般由三个曲线错误所引起:不够峰值温度;回流时间不够;升温阶段温度过高。

造成没挥发得助焊剂被夹住在锡点内。

这种情况下,为了避ﻫ免空洞得产生,应在空洞发生得点测量温度曲线,适当调整直到问题解决。

二、印刷问题印刷问题ﻫ印刷偏位: ﻫ1、机器换线生产前首片印刷偏移2、PCBmark 不好3、PCB 夾持不好ﻫ4、機器Vision系統出故障及機器 XY Table有問題ﻫﻫ錫膏橋1、鋼板刮傷或張力不足ﻫ2、2、鋼板擦拭不好3、3、鋼板背面膠帶就是否脫落ﻫ4、4、鋼板背面粘有錫膏ﻫ5、5、 PCB 零件面有凸出物6、6、印刷機XY Table傾斜﹐導制與鋼板有間隙7、7、印刷機刮刀水平度校正不良,造成印刷錫膏多錫現象ﻫ錫膏塞孔ﻫ1、錫膏太幹ﻫ2、2、Slow Snapoff Speed 設定太快3、3、 Slow Snapoff distance設定太小ﻫ錫膏下塌ﻫ1、錫膏粘度太低或吸入濕氣ﻫ2、刮刀速度太快ﻫ少印漏印錫膏1、鋼板上錫膏量少2、錫膏粘刮刀ﻫ錫膏拉尖1、 Slow Snap-off速度設置太快ﻫ2、2、 PCB与 STENCIL間隙太大ﻫ3、3、刮刀印刷速度設定太高ﻫ4、4、刮刀壓力設定太低ﻫ5、5、板子支承不夠ﻫ錫膏過薄1、鋼板上錫膏量少2、刮刀印刷速度設定太高ﻫ3、錫膏粘刮刀ﻫﻫ錫膏過厚1、 PCB 零件面有凸出物﹒2、PCB 与 STENCIL間隙太大ﻫ3、刮刀Down stop設定太小ﻫ4、刮刀壓力設定太低三、元件贴装不元件贴装不良问题良问题ﻫ元件偏位1、 Program中定義坐標差异ﻫ2、元件置放速度太快ﻫ3、元件尺寸數据設置錯誤4、元件高度設置錯誤元件出現翻件/側件ﻫ1、料架安放不良ﻫ2、料帶安裝不良3、料架送帶不良ﻫ元件漏件ﻫ1、元件高度設置錯誤2、元件置放速度太快ﻫ3、 Nozzle有螢光紙臟或歪斜現象ﻫ元件拋料ﻫ1、 Camera鏡片臟2、 Nozzle 有螢光紙臟或歪斜現象ﻫ3、元件尺寸數据設置錯誤ﻫ絞帶現象ﻫ1、料帶安裝不良2、料架送帶不良ﻫ四、Reflow四、Reflow不良问题不良问题溫度偏高ﻫ1、爐溫設置太高2、鏈條速度設置太慢ﻫ3、測溫點異常4、熱風頻率設置過大、5、測溫方法不正確、溫度偏低1、爐溫設置太低ﻫ2、鏈條速度設置太快3、測溫點異常4、熱風頻率設置過小、5、測溫方法不正確、熔錫時間太短1、溫度設置不佳ﻫ2、鏈條速度設置太快ﻫ3、測溫點異常4、冷卻速度過快、5、測溫方法不正確、ﻫ熔錫時間太長ﻫ1、溫度設置不佳2、鏈條速度設置太慢ﻫ3、測溫點異常ﻫ4、冷卻速度太慢5、測溫方法不正確、6、測溫方法不正確、ﻫ7、鏈條速度設置太快、ﻫ8、測溫方法不正確、ﻫ升溫斜率太快ﻫ1、溫度設置不佳2、測溫點異常ﻫ3、鏈條速度設置太慢4、測溫方法不正確、ﻫ升溫斜率太慢1、溫度設置不佳ﻫ2、測溫點異常ﻫ3、鏈條速度設置太快、ﻫ4、測溫方法不正確、ﻫﻫ預熱時間太長1、溫度設置不佳ﻫ2、測溫點異常3、鏈條速度設置太快、4、測溫方法不正確、ﻫ預熱時間太短1、溫度設置不佳2、測溫點異常3、鏈條速度設置太快、4、測溫方法不正確、。

SMT不良缺點定義

q空焊: 泛指一切引腳或電極與焊墊未有有效焊接及接触觸之不良. 我們一般將其分為無錫空焊,少錫空焊, 浮高空焊3類.

Open類:

q少錫/無錫空焊:於印刷工站後回焊前發生,可能為印刷參數設定不合理,鋼板擦拭不當或作業時沾到錫膏所致,其不良現象即象其字面描述,錫量少,最嚴重者為無錫.一般Pad前端呈現裸銅之紅色,但未必前端

裸銅即為少錫,應觀查零件引腳周邊及底部錫量判定,亦可通過萬用表輔助確認.

(以與IC腳前端平齊為外觀允收極限)

少錫空焊

BGA 空焊于外觀上表現為球體較小,PAD 呈銅紅色.

q浮高空焊:由於迴焊參數設置不當導致之焊點殘餘未揮發之Flux或潤濕不良,一般Chip元件為單邊浮高,或B-side元件於第二次過迴焊爐時導致之元件下墜,一般元件腳未有變形,引腳或電極壓在光滑之焊錫上,對于引腳,于目視時表現為前端發亮,但焊點與焊墊未有效接觸.

不良品引腳前焊錫飽滿,光亮.良品引腳前焊錫爬附于引腳前端面,與端面呈圓弧狀.

IC浮高-----可能導致空焊

注:勿與少錫相混

PS2第一次送樣SCE反應之浮高

----PS2

PS2 IC601浮高----

潤展不好,錫量

聚集至Tail下方,

有空焊隱患

潤展良好OK

浮高&少錫

少錫引腳前方呈現不潤展,錫量少

但元件未浮起

浮高

引腳前方呈現不潤展,錫量集

中到引腳下方, 元件整體浮起

q腳變形:來料或製程零件引腳變形,導致貼裝後零件引腳與PCB焊盤未有有效導通,其不良現象即象其字面描述,腳變形浮高.一般出現於QFP或SOJ等有引腳之元件上.

CONN.腳變形

變壓器腳變形

q立碑:由於融熔狀態下不同焊盤上之熔錫與零件本體電極牽引力差異較大造成之貼裝後零件象墓碑一樣豎立或傾斜,導致單邊電極未有接觸.一般出現於

chip元件上.一般認為因素如升溫率過快,電極大小差異等原因造成.

q冷焊:由於錫膏部分未達到融熔狀態或於融熔狀態下錫膏與BGA錫球無完全熔合,導致出現焊接斷層.一般外觀黯淡,焊點呈現融接斷層或呈現糊狀(內部顆粒狀)

注:少錫本身亦可能導致冷焊狀況,冷焊會造成信賴度不足.

冷焊,球體變異少錫,球體收縮

q裂錫:由於融接部分於冷卻階段受振動或冷卻速度過快,或焊接后受外力導致出現焊接斷層.一般焊點上

方呈現裂紋.此外測試時板之不正常變形亦可能導致.

注:裂錫帶來不安定

插件引腳FFC

q掉件:由於作業不當,如包裝,堆疊,碰撞,磨擦或治工具定位柱干涉等導致元件掉件.其與缺件不同是缺件是未有著裝而缺少元件,故其焊點是光亮圓滑,而掉件是有著裝由於外力作用而缺少元件,故從其焊點上是可看到受力方向進而分析其作用源.

q缺件:本應於該處貼裝元件,但由於拋料或其它因素導致未有貼裝之不良,一般其焊點是光亮圓滑.

q壓件:由於貼裝不當或机器拋料,而導致一元件被壓在另一元件之下,以致元件引腳OPEN/Short.

BGA壓件于外觀上表現為BGA單邊翹起,常會導致BGA 空焊.

q偏位:由於貼裝不當,而導致元件偏离PAD的正确貼裝位置.嚴重者可導致與其它元件短路或完全偏离PAD而致OPEN.

Ok:允收極限,偏1/2零件腳

SHORT類:

短路:泛指一切導致不應導通線路之非正常連接. 當然非正常之元件亦會導致短路發生,如腳變形, 銅絲與錫纖絲,偏位等.

錫纖絲

銅絲

q錫橋:指焊錫導致之pin間短路,因其搭接於元件兩pin 之間,故稱之為錫橋,導致因素一般認為與錫膏印刷,鋼板開孔所造成之多錫或回焊有關,此外pcb 防焊層及印刷不良擦拭亦有一定影響.

FFC 錫橋NWA 110Pin Conn.錫橋

q偏位:由於貼裝不當,而導致元件偏離PAD的正確貼裝位置.嚴重者可導致與其它元件短路或完全偏离PAD而致開路.

q錫珠:指迴焊中分離出之錫膏之球狀體,導致因素一般認為與錫膏印刷,鋼板開孔所造成之多錫或回焊有

關,此外pcb防焊層及印刷不良擦拭亦有一定影響.

Ok(允收極限0.17mm,前題:不短路,

NG(雖小於0.17但可能導致短路)固定,不滾動)

q腳變形:來料或製程中引起的引腳變形而導致短路,一般出現於IC或電晶體等有引腳之元件上.

PS2 CN504 Short不良-----原因一:補焊作業

正常品異常品

Conn.補焊痕跡

Conn.下方Short 補焊作業要求:需吸走焊錫後再補焊,時間1-2s防止錫滲漏

其它:

q破損:元件由於受外力作用而導致的破裂﹑損傷.此類不良拒收.

由外力/機械性造成之零件破損不接收.

q 缺損:元件來件形狀不完整所致,其表面圓滑,無破裂

痕跡,(限CHIP 電感/電容)其判定標准如下:

Ok(外觀板允收極限)

Ok(限非外觀板允收極限)

q側立:由於貼裝不當或融熔狀態下元件端電極受力不均勻,致使元件向一邊側起, 一般出現於chip電阻或電感上.它與立碑不同的是,立碑是向某一邊PAD豎

起而導致另一邊OPEN,而側立是向元件某一邊側起,端電極與PAD均有連接.

q殘/多件:由於于貼裝過程中机器拋料或其它因素,而導致元件殘留于PCB上,或貼裝于無需著裝元件之位置.

q浮高:由於貼裝不當,而導致元件浮起.此類不良在CHIP元件上一般不影響功能,在Conn.上可能會影響整機的組裝.

q Conn.高低針:由於來料或維修作業不當而導致之

Pin 高或Pin 低現象.

低針(以不低于正常PIN 的倒

角處為允收極限)

高針

q Conn.翹Pin:Conn Pin位來料翹起,此不良會導致與之對接之Conn垮Pin.

翹Pin

垮Pin

q PCB斷線:PCB來料或于制程中受治具切壓導致之線路斷開.

q綠油覆蓋PAD

OK

NG

q PCB 露銅

NG OK 假性露銅,線路表面有綠油覆蓋,未有裸露,多出現于線路拐彎處.

露銅,線路裸露,此不良如遇錫珠等導体,則會造成短路.。