hysys蒸汽管道压降计算

- 格式:doc

- 大小:32.50 KB

- 文档页数:3

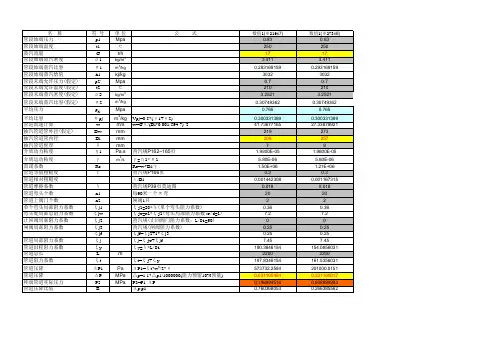

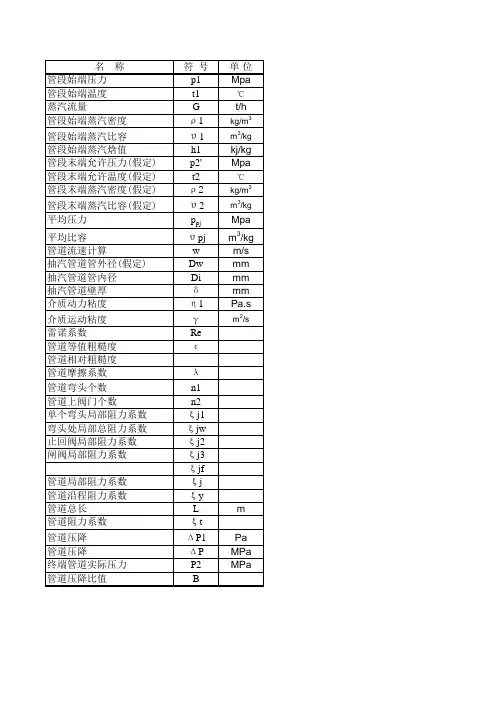

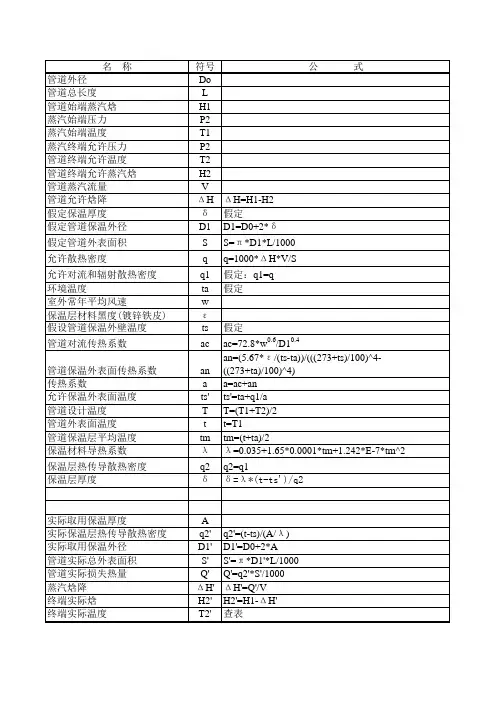

标准实用蒸汽管路计算说明1、输入参数物料名称过热蒸汽质量流量W G 54000 kg/h始端温度t1 315 ℃始端压力P13600 kPa2.管路长度根据实际管路布置(如图1),大减温减压系统支路从试验厂房蒸汽入口到N3喷口按调节阀分为六段进行计算。

图1 管段轴测图标准实用文档大全表1 管路长度(不包含调节阀)项目A→B B→C C→D D→E E→F F→G数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)管道规格DN200 DN200 DN200 DN250 DN250 DN250管道内径d(m)0.1941 0.1941 0.1941 0.248 0.248 0.248直管段l(m) 5.95 8.72 4.18 19.445 16.70 2.76 弯头45° 1 3.968 弯头90° 1 5.823 4 23.292 2 11.646 3 22.32 2 14.88 1 7.44 标准三通(直通) 1 3.882 1 3.882 2 9.92 2 9.92 1 4.96 标准三通(分枝) 1 11.65截止阀(全开) 1 58.23止回阀 1 24.80截面积变化12.72 总长度L(m)70.00 47.54 19.71 51.69 66.3 31.853.按等温流动计算 A →B 段:设调节阀B 阀前压力P 2=3550 kPa 过热蒸汽密度511(0.461126.1)0.0097 1.32410t tPρ-=+-+⨯3114.319kg m ρ= 3214.105kg m ρ=因此 314.31914.10514.10514.1763m kg m ρ-=+=查得过热蒸汽粘度μ=0.0204 mPa.s 雷诺数 654000Re 354354 4.8310194.10.0204G W d μ==⨯=⨯⨯取ε=0.2mm ,则ε/d=0.2/194.1=0.00103查《HG-T 20570.7 管道压力降计算》图1.2.4-1得,λ=0.0205 摩擦压力降2352356.26100.020*********.26109.81194.114.17665.80G f mLW P g d kPaλρ∆=⨯⨯⨯=⨯⨯⨯⨯= P 2=P 1-△P f =3600-65.80=3534.20 kPa 与假设相符。

压力管道设计专业管道压降计算管道压降计算是指在流体通过管道时由于摩擦、弯头、收缩等因素引起的压力损失。

管道压降计算对于设计和运行工程管道非常重要,它直接影响到流体的流量、速度和能耗。

本文将从管道压降计算的基本原理、计算方法和实际应用等方面进行详细介绍。

一、管道压降计算的基本原理流体在管道中流动时会与管道壁面发生摩擦,这种摩擦会造成管道内的流体动能转化为内能,流体的速度和能量会逐渐减小,导致管道压力的降低。

除了摩擦损失外,流体在通过管道中的弯头、收缩等装置时也会发生压力损失,这些非摩擦损失也需要考虑在内。

根据流体力学基本原理,可以推导出管道压降计算的基本公式。

对于无压缩流体(如水),可以使用达西公式来计算管道压降:ΔP=f*(L/D)*(V^2/2g)其中,ΔP表示管道压降,f表示摩阻系数,L表示管道长度,D表示管道内径,V表示流速(流量/截面积),g表示重力加速度。

对于压缩流体(如气体),由于流体密度变化较大,需要考虑流体的可压缩性。

此时需要使用伯努利方程和连续性方程,结合实际情况进行计算。

具体的计算方法可以参考相关流体力学教材或计算软件。

二、管道压降计算的方法根据管道压降计算的基本原理,可以采用以下几种方法进行计算:1.精确计算法:通过使用各种流体力学公式,将管道分段计算,考虑各种环节的压力损失,最后进行总压降计算。

这种方法计算准确,但计算量较大,适用于对精度要求较高的工程。

2.经验公式法:根据过去的实验数据和工程经验,建立一些经验公式,通过代入参数进行估算。

这种方法计算简便,但准确度较差,适用于一些简单的工程。

3. 计算软件法:借助计算软件进行管道压降计算,这种方法既能保证计算精度,又能大大节省计算时间。

目前市面上有一些常用的流体力学计算软件,如ANSYS Fluent、COMSOL等。

三、管道压降计算的实际应用管道压降计算在工程设计和运行中有广泛应用,主要包括以下几个方面:1.管道系统设计:对于输送液体或气体的管道系统,通过压降计算可以确定管道的合理直径和长度,选择适当的泵和风机等设备,确保系统的正常运行。

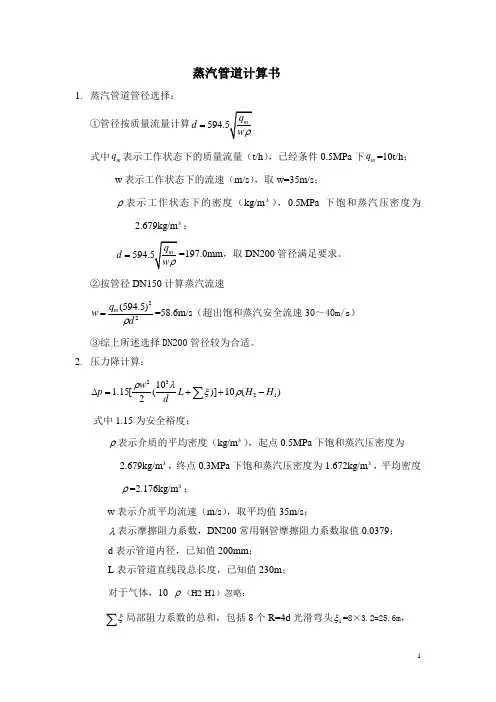

蒸汽管道计算书1. 蒸汽管道管径选择:①管径按质量流量计算d = 式中m q 表示工作状态下的质量流量(t/h ),已经条件0.5MPa 下m q =10t/h ; w 表示工作状态下的流速(m/s ),取w=35m/s ;ρ表示工作状态下的密度(kg/m ³),0.5MPa 下饱和蒸汽压密度为2.679kg/m ³;d ==197.0mm ,取DN200管径满足要求。

②按管径DN150计算蒸汽流速22(594.5)m q w dρ==58.6m/s (超出饱和蒸汽安全流速30~40m/s ) ③综上所述选择DN200管径较为合适。

2. 压力降计算:2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑式中1.15为安全裕度;ρ表示介质的平均密度(kg/m ³),起点0.5MPa 下饱和蒸汽压密度为 2.679kg/m ³,终点0.3MPa 下饱和蒸汽压密度为1.672kg/m ³,平均密度 ρ=2.176kg/m ³;w 表示介质平均流速(m/s ),取平均值35m/s ;λ表示摩擦阻力系数,DN200常用钢管摩擦阻力系数取值0.0379; d 表示管道内径,已知值200mm ;L 表示管道直线段总长度,已知值230m ;对于气体,10 ρ(H2-H1)忽略;ξ∑局部阻力系数的总和,包括8个R=4d 光滑弯头1ξ=8×3.2=25.6m ,5个DN200闸阀2ξ=5×3.2=16m ,1个DN100闸阀3ξ=1.3m ,1个焊接 异径管4ξ=3.2m ,5个DN200光滑矩形补偿器5ξ=5×12=60m ,进出设备扩大与缩小6ξ=2m ,ξ∑= 1ξ+2ξ+3ξ+4ξ+5ξ+6ξ=108.1m2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑=232.4KPa 。

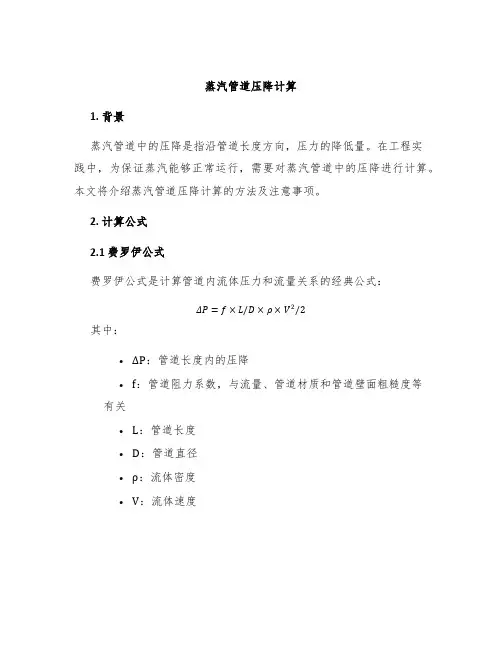

蒸汽管道压降计算1. 背景蒸汽管道中的压降是指沿管道长度方向,压力的降低量。

在工程实践中,为保证蒸汽能够正常运行,需要对蒸汽管道中的压降进行计算。

本文将介绍蒸汽管道压降计算的方法及注意事项。

2. 计算公式2.1 费罗伊公式费罗伊公式是计算管道内流体压力和流量关系的经典公式:ΔP=f×L/D×ρ×V2/2其中:•ΔP:管道长度内的压降•f:管道阻力系数,与流量、管道材质和管道壁面粗糙度等有关•L:管道长度•D:管道直径•ρ:流体密度•V:流体速度2.2 根据虚拟摩擦系数计算压降在计算蒸汽管道压降时,可以采用虚拟摩擦系数法计算阻力系数,具体公式如下:f=(1/4)×[1/(log10(k/3.7+5.74/Re0.9))]2其中:•k:相对粗糙度•Re:雷诺数2.3 根据流速计算压降当管道流速较小时,可以采用以下公式计算压降:ΔP=K×ρ×L×V其中:•K:管道比例系数,一般为80~130左右3. 注意事项在进行蒸汽管道压降计算时,需要注意以下几个问题:1.流量计算:根据物料的流量要求和管道截面积计算流速和流量2.流速范围问题:管道中流速过大或过小均会影响计算结果,一般建议流速范围控制在0.5~10m/s之间3.管道材质问题:管道材质对管道阻力系数有直接影响,在进行计算时需要考虑每种材质的特点和管道壁面粗糙度等因素4.管道长度问题:管道长度直接影响压降的大小,在进行计算时需要准确测量管道长度5.流动状态问题:在计算过程中需要考虑流体的状态,是否属于进口、中间、出口流体状态不同,对计算结果也有一定的影响4. 总结蒸汽管道压降计算是工程实践中的一个重要问题,本文介绍了常用的计算公式和注意事项。

在实际工程中,需要根据具体情况灵活选择不同的计算方法和技术手段,以保证计算精度和实用性。

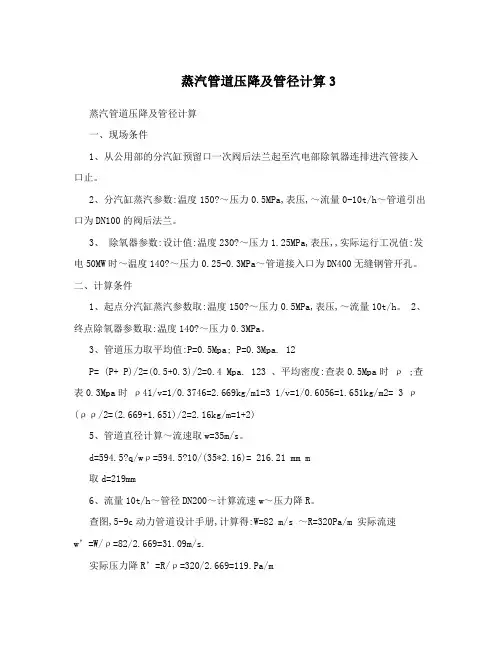

蒸汽管道压降及管径计算3蒸汽管道压降及管径计算一、现场条件1、从公用部的分汽缸预留口一次阀后法兰起至汽电部除氧器连排进汽管接入口止。

2、分汽缸蒸汽参数:温度150?~压力0.5MPa,表压,~流量0-10t/h~管道引出口为DN100的阀后法兰。

3、除氧器参数:设计值:温度230?~压力1.25MPa,表压,,实际运行工况值:发电50MW时~温度140?~压力0.25-0.3MPa~管道接入口为DN400无缝钢管开孔。

二、计算条件1、起点分汽缸蒸汽参数取:温度150?~压力0.5MPa,表压,~流量10t/h。

2、终点除氧器参数取:温度140?~压力0.3MPa。

3、管道压力取平均值:P=0.5Mpa; P=0.3Mpa. 12P= (P+ P)/2=(0.5+0.3)/2=0.4 Mpa. 123 、平均密度:查表0.5Mpa时ρ ;查表0.3Mpa时ρ41/v=1/0.3746=2.669kg/m1=3 1/v=1/0.6056=1.651kg/m2= 3 ρ (ρρ/2=(2.669+1.651)/2=2.16kg/m=1+2)5、管道直径计算~流速取w=35m/s。

d=594.5?q/wρ=594.5?10/(35*2.16)= 216.21 mm m取d=219mm6、流量10t/h~管径DN200~计算流速w~压力降R。

查图,5-9c动力管道设计手册,计算得:W=82 m/s ~R=320Pa/m 实际流速w’=W/ρ=82/2.669=31.09m/s.实际压力降R’=R/ρ=320/2.669=119.Pa/m7、管径DN219~压力0.4Mpa计算流速w~压力降R, 流量q m查表,5-9c动力管道设计手册,得:w’=35m/s~R’=172Pa/m,q=11250Kg/h=11.25t/h. m8、管道压力总阻力计算按K=0.2时 DN200 无缝钢管20g λ=0.0222(表5-119动力管道设计手册) 直管 L=213m截止阀 L=66m*5个=330m dR=4d 90度弯头 L=6.4m*21个=134.4m dΔP=1.15*2.16*35*35/2*1000*0.0222/219*(213+330+134)+10*0.0222(21.5-1) =104413+4.55=104417 Pa8、允许单位压力降6R=(P- P)10/1.15(L+L) 12d=(0.5-0.3)*1000000/1.15(213+464) =256.8Pa/m。

蒸汽管道压降及温度复核计算实际应用摘要在实际设计工作中,经常遇到需计算蒸汽管道压降和温度降的情况。

对此,运用复核计算方法,是蒸汽管道压降及温度复核计算的有效方法。

关键词蒸汽管道;压降;温度复核;应用在实际设计工作中,经常会遇到需计算蒸汽管道压降和温度降的情况。

计算方法可通过下面的计算实例进行说明。

某公司原有从热电站至生产车间的过热蒸汽管线运行参数如下:蒸汽流量:9.5t/h;管道材质:20无缝钢管(GB/T8163);管道规格:φ159×5.0;管道长度:1683m;管件当量长度:260m;蒸汽从电站出口参数:1.57Mpa(表压),365℃;蒸汽到生产车间分汽缸参数:1.20MPa(表压),230℃;现该公司欲将蒸汽电站出口参数提至1.80MPa,380℃。

需要解决的问题如下:1)继续使用此条管线,其材质、壁厚是否能满足要求;2)送至生产车间分汽缸的蒸汽压力是否能达到1.4MPa(表压)的生产需求;3)现有生产车间分汽缸设计温度为250℃,过热蒸汽改变参数后到达分汽缸时的温度是否在分汽缸设计温度范围内,分汽缸是否能满足此时生产需要;4)生产车间分汽缸处安全阀型号的选择。

具体核算步骤如下:1)经查资料得GB/T8163标准的20无缝钢管在380℃时的许用应力为88MPa理论壁厚=1.792mm管道壁厚负偏差取15%则C1=δ×15%=0.269mm管道壁厚腐蚀裕量C2取1mm管道设计壁厚为δs=δ+C1+C2=3.061mm现有管道壁厚为5mm,大于管道设计壁厚 3.061mm,故原管道材质和壁厚能够满足继续使用的要求。

2)现有蒸汽管道从电站出口参数为:P=1.57MPa,t=365℃,流量Q=9.5t/h。

查得过热蒸汽密度为5.835kg/m3,通过流量计算其流速为:25.59m/s压力降计算公式公式中相对于很小,可以忽略不计,所以公式可取公式中其他参数已知,只有λ是未知,而λ是根据钢管绝对粗糙度K值而确定的。

前言本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。

设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。

主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定);VOD用户端温度180℃,压力0.5MP;耗量主泵11.5t/h 辅泵9.0t/h一、蒸汽管道的布置本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容:1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户;2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。

3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。

并在自然补偿达不到要求时使用方型补偿器。

4、在蒸汽管道相对位置最低处设置了输水阀。

5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。

6、管道与其它建、构筑物之间的间距满足规范要求。

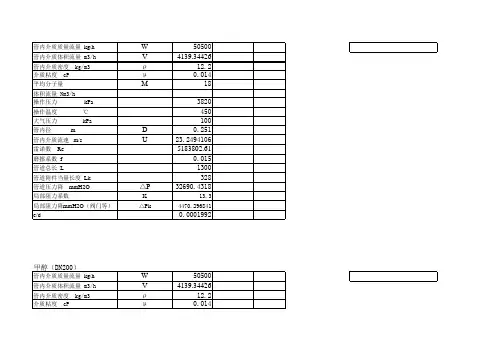

二、蒸汽管道的水力计算已知:蒸汽管道的管径为Dg200,长度为505m。

蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ1为4.21kg/m3。

假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ2为2.98kg/m3。

(一)管道压力损失:1、管道的局部阻力当量长度表(一)器R=3D2、压力损失2—1 式中Δp—介质沿管道内流动的总阻力之和,Pa;Wp—介质的平均计算流速,m/s;查《管道设计》表5-2取Wp=40m/s ;g—重力加速度,一般取9.8m/s2;υp—介质的平均比容,m3/kg;λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得管道的摩擦阻力系数λ=0.0196 ;d—管道直径,已知d=200mm ;L—管道直径段总长度,已知L=505m ;Σξ—局部阻力系数的总和,由表(一)得Σξ=36;H1、H2—管道起点和终点的标高,m;1/Vp=ρp—平均密度,kg/m3;1.15—安全系数。

管径和压力损失计算_压力流速管径计算公式管径和压力损失计算一、管径计算1、管径计算蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:按体积流量计算按质量流量计算按允许压降计算式中—管道内径(mm );—在工作状态下的体积流量(m3/h);—在工作状态下的质量流量(t/h);—在工作状态下的流速(m/s);—在工作状态下的密度(kg/m3);—摩擦阻力系数;—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa )下的体积流量换算而得式中—标准状态下气体体积流量(m3/h);—气体工作温度(℃);—气体绝对工作压力(MPa )。

二、管道压力损失计算管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;直管的摩擦阻力压降:;管道附件的局部阻力压降:;管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa );Δpm—直管的摩擦阻力压降(Pa );Δpd—管道附件的局部阻力压降(Pa );Δpz—管内介质的静压差(Pa );∑ξ—管件局部阻力系数之和;∑Ld—管道局部阻力当量长度之和(m );H1—管段始点标高(m );H2—管段终点标高(m );对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算对各种压力管路的计算公式为式中—单位压力降(Pa/m);、—起点、终点压力(MPa );—管道直管段总长度(m );—管道局部阻力当量长度(m )。

在做近似估算时,对厂区管路可取 =(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取 =(0.3-0.5);对车间氧气管路去 =(0.15-0.20)看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以Q/u的开平方,其中Q=Qz(273+t)/293*P,其中,Qz 为标准状态下的压力,P 为绝对压力。

hysys管道压降计算

一概述

管道压降为管道摩擦压降、静压降以及速度压降之和。

管道摩擦压降包括直管、管件和阀门等的压降,同时也包括孔板、突然扩大、突然缩小以及接管口等产生的局部压降;静压降是由于管道始端和终端标高差而产生的;速度压降是指管道始端和终端流体流速不等而产生的压降。

对复杂管路分段计算的原则,通常是在支管和总管(或管径变化处)连接处拆开,管件(如异径三通)应划分在总管上,按总管直径选取当量长度。

总管长度按最远一台设备计算。

对因结垢而实际管径减小的管道,应按实际管径计算。

管壁粗糙度的选用应考虑到流体对管壁的腐蚀、磨蚀、结垢以及使用情况等因素。

如无缝钢管,当流体是石油气、饱和蒸汽以及压缩干空气等腐蚀性小的流体时,可选取绝对粗糙度ε=0.2mm;输送水时,若为冷凝液(有空气)则取ε=0.5mm;纯水取ε=0.2mm;未处理水取ε=0.3~0.5mm;对酸、碱等腐蚀性较大的流体,则可取ε=1mm或更大些。

对工程设计中常见的牛顿流体的单相流、汽液两相流管道压降可利用aspen plus的相关模型或者杨总编的excel压降计算程序来计算,二者差别不大。

非牛顿流体的流动阻力以及气力输送和浆液流管道的压降计算参见有关专题。

二基本信息和物性模型的选择

为利用Aspen plus计算管道压降,首先必须在确定组分的条件下,选择合适的物性计算模型。

Aspen 模拟流程的一般计算步骤如下:

1启动Aspen用户界面程序,快捷方式名称Aspen plus user interface,对应可执行程序为apwn.exe。

该快捷方式通常位置:程序-->Aspentech-->Aspen Engineering suit-->Aspen plus 10.2--> Aspen plus user interface。

可用右键单击,将其复制到桌面上来。

在启动窗口Aspen plus startup选择Template选项,单击ok,在随后出现的窗口中的Simulations标签下根据应用类别选择一合适的模板,比如Chemicals

with Metric Units,适用于化学品制造工业,计算中采用公制单位。

Run type选择默认的flowsheet。

2点击Data菜单中的setup选项或者工具栏中的setup按钮,出现数据浏览器窗口。

在setup组的specifications选项中给出模拟的标题或者保持默认的空白。

点击红色components组中的红色specifications选项,从数据库中选择适当组分。

点击properties组,根据应用类型在process type里选择合适选项,如Chemical,然后在Base method里选择合适的物性模型。

通常Base method里的物性模型都适用于该类型的应用,如要选择最准确的模型,选择方法参见帮助主题的properties-->Chapter 2 property Method Description-->Classification of Property Methods and Recommended Use或者参考手册User guide的第7章。

然后点击binary interaction 组中对应物性模型的二元交互参数选项。

三模拟流程和管道模型的建立

1 计算管道压降的模型有两种,其一为pipe,其二为pipeline。

Pipe模型用于模拟单一入口和出口的物料流股。

流动型式为一维、稳态、完全发展的流动(无进口效应)。

可进行一、二、三相计算,流动方向和标高可任意变化,管件阻力也可计算。

Pipeline用于计算多段不同管径和标高的管道,不包括管件阻力的计算。

在模型库pressure changer里面选择pipe模型,放入流程窗口,然后用物料流股连接出口和入口,完成流程构造。

2 输入模型和流股数据

在Setup PipeParameters表单里输入管长、管径、粗糙度和角度或者上升下降距离。

管径选择参见《工艺系统工程设计技术规定》之6――管径选择(P141)或者《化工工艺设计手册》p38,根据管道内常用流速范围选定合适流速,求出对应管径,并根据管径系列做圆整。

或者先给一管径初值,待压降计算出之后,根据压降要求及流速做相应修正。

在Setup ThermalSpecification表单里选择温度变化模式,默认为等温。

在Setup fittings表单中指定阀门、三通、弯头的数目及其他管件的当量系数。

当量系数可参考《工艺系统工程设计技术规定》之7――管道压力降计算中

表1.2.4-2及1.2.4-3。

指定入口流股的压力、温度、流量和组成等数据。

四运行结果检验和管径调整

运行aspen plus求得相应结果。

按照压降要求,如果管道发生阻塞,可加大管径或者提高入口压力。

依据《工艺系统工程设计技术规定》之7――管道压力降计算,对摩擦压力降计算结果取1.15倍系数来确定系统的摩擦压降,但对静压力降和其他压力降不乘系数。

系统总压降为管道、调节阀、流量计孔板等压降之和。

调节阀的允许压降通常占系统总压降的25%~60%,如果系统总压降超过允许值或调节阀压降所占比例不合适,则需调整管径。

管径调整参见《工艺系统工程设计技术规定》之6――管径选择(P141)或者《化工工艺设计手册》p38,根据管道内常用流速范围或者一般压降控制值来修正管径。

对湍流区,通常压降与管径的4次方成正比。

估算管径之后,根据管径系列进行圆整,再次运行aspen plus,求得相应结果。

五其他压降计算

1调节阀

采用Valve模型,给定阀参数可进行调节阀的核算。

2孔板

根据aspen计算得到流体的定压热容和定容热容以及压缩系数,根据流体的定压热容和定容热容求得绝热指数k,然后利用《工艺系统工程设计技术规定》之15――管路限流孔板的设置提供的方法进行计算。