炼钢过程的主要化学反应

- 格式:pdf

- 大小:100.66 KB

- 文档页数:4

化学九年级铁的冶炼知识点在化学领域中,冶炼是指将矿石中的金属元素提取出来的过程。

铁是我们日常生活中广泛使用的一种金属,了解铁的冶炼知识对我们理解铁的特性以及应用具有重要作用。

本文将介绍铁的冶炼过程及相关的知识点。

1. 铁的矿石铁的主要矿石为铁矿石,常见的铁矿石有赤铁矿(Fe2O3)、磁铁矿(Fe3O4)和菱铁矿(FeCO3)等。

这些矿石中含有不同比例的铁元素,通常还伴随着其他的杂质。

2. 块矿和粉矿铁矿石根据粒径的大小可以分为块矿和粉矿。

块矿是指粒径较大的矿石,粉矿是指粒径较小的矿石。

冶炼过程中通常选择不同粒径的矿石进行处理。

3. 铁的冶炼过程铁的冶炼主要包括矿石的破碎、矿石的选矿、矿石的烧结和还原、高炉冶炼和精炼五个步骤。

首先,将矿石通过破碎机进行破碎,使其达到适合冶炼的颗粒大小。

然后,通过选矿的步骤,将矿石中的有用物质与无用物质分离。

接下来,对矿石进行烧结,即在高温下加热矿石,使其颗粒结合成团。

进入高炉冶炼阶段后,将烧结矿与燃料和熔剂一同加入高炉中。

燃料常使用焦炭,而熔剂则是用于降低矿石的熔点和帮助分离杂质的物质。

在冶炼过程中,矿石中的铁氧化物被还原成金属铁。

还原反应有两种方式:直接还原和间接还原。

直接还原指的是将矿石中的铁氧化物与燃料直接反应生成金属铁,而间接还原则是通过在高炉中注入热风,使煤气与矿石中的铁氧化物进行反应。

最后,通过精炼的过程,用于去除冶炼中产生的杂质,使得铁的纯度更高。

精炼过程包括基本炼钢和氧顶吹炼钢两种方法。

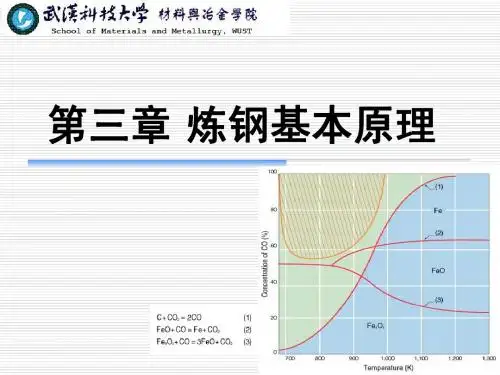

4. 高炉冶炼的化学反应高炉冶炼过程中涉及到多种复杂的化学反应。

其中,最重要的反应是还原反应和熔融还原反应。

还原反应的具体化学方程式为:Fe2O3 + 3CO → 2Fe + 3CO2熔融还原反应的具体化学方程式为:2Fe2O3 + 3C → 4Fe +3CO2这些反应使矿石中的铁氧化物转化为金属铁。

同时,高炉中还会发生其他的副反应,如矿石中的硫化物与石灰石的反应等。

氢能炼钢原理

在炼钢过程中,加入氢气可以降低铁的氧化,防止碳在高温下氧化生成一氧化碳。

这是因为当碳与氢气接触时,碳和氢气就会发生反应生成二氧化碳和水。

这样,通过添加氢气使铁氧化的过程就变成了碳与氢之间的化学反应。

同时,还可以降低铁的消耗。

因为通过添加氢气可以降低氧气的消耗,这样就减少了氧气进入炉膛的量,使氧能充分参与到反应中来,这样就大大地减少了碳在氧气中燃烧的数量,从而减少了生成一氧化碳和二氧化碳等气体的数量。

此外,还可以提高冶炼炉的热效率。

因为在冶炼过程中,加入氢气可以减少铁水和炉渣的温度。

这样就可以降低炼钢过程中铁水和炉渣的热损失,从而提高热效率。

由于采用了氢气作为炼钢介质,从而使炼钢过程变得更加安全可靠,还能够减少环境污染。

因为氢气可以与空气中的氧反应生成氧气和水,不会产生二氧化碳等温室气体。

因此炼钢过程所产生的气体和液体废弃物都非常少。

这对于改善炼钢过程中的环境质量、减轻环境污染也具有重要意义。

—— 1 —1 —。

电弧炉炼钢之碳的氧化讲解和计算案例电弧炉炼钢是一种常用的冶炼钢铁的方法,其原理是利用电弧将废钢或铁矿石加热熔化,再加入适量的碳以达到所需的碳含量。

碳的氧化是电弧炉炼钢过程中不可避免的反应之一,下面将对碳的氧化进行讲解,并提供一个计算案例。

碳的氧化可以通过下面的反应式来表示:C+O2→CO2在电弧炉炼钢的过程中,氧气往往通过吹氧装置喷入炉膛。

当氧气与炉内的碳接触时,碳会与氧气发生反应形成二氧化碳。

这个反应是一个放热反应,产生大量的热量,提供给炉内材料的加热。

碳的氧化在电弧炉炼钢中非常重要,因为氧化作用可以协助移除炉内的杂质,提高钢的质量。

氧化还有助于调整钢的碳含量,以满足不同的应用需求。

在实际操作中,氧化过程需要根据所需的碳含量来进行控制,以确保钢材的质量。

以下是一个碳的氧化计算案例:假设一种废钢的碳含量为1.5%(质量百分比),需要在电弧炉中进行炼钢,使得最后的钢材碳含量控制在0.05%左右。

现在计算在加入适量的氧气后,需要氧化的碳量。

已知废钢的质量为1000千克,废钢中的碳质量为15千克(碳含量1.5%*1000千克)。

假设在氧化过程中,碳完全氧化为二氧化碳,且氧化反应的化学计量比为1:1氧化碳的质量可以通过以下公式计算:氧化碳的质量=废钢的质量*碳含量*氧化反应的化学计量比在这个案例中,氧化碳的质量=1000千克*1.5%*1=15千克因此,在达到所需的碳含量0.05%的情况下,需要将15千克的碳完全氧化。

需要注意的是,在实际操作中,碳的氧化往往是一个动态的过程,需要根据不同的钢种和碳含量的要求来进行控制。

同时,电弧炉炼钢的过程中还存在其他的反应和影响,如还原反应和氧吹效率等,这些因素也需要综合考虑,确保炼钢过程的稳定与高效。

转炉冶炼过程概述【本章学习要点】本章学习转炉炼钢的装⼊制度、供氧制度、造渣制度、温度制度及其操作,终点控制及出钢,脱氧及合⾦化,转炉吹损与喷溅,顶底复合吹炼,转炉操作事故及处理。

第⼀节转炉冶炼过程概述氧⽓顶吹转炉炼钢过程,主要是降碳、升温、脱磷、脱硫以及脱氧和合⾦化等⾼温物理化学反应的过程,其⼯艺操作则是控制装料、供氧、造渣、温度及加⼊合⾦材料等,以获得所要求的钢液,并浇成合格钢锭或铸坯。

从装料起到出完钢、倒完渣为⽌,转炉⼀炉钢的冶炼过程包括装料、吹炼、脱氧出钢、溅渣护炉、倒渣等⼏个阶段。

⼀炉钢的吹氧时间通常为l2~18min ,冶炼周期(相邻两炉之间的间隔时间,即从装料开始到装料开始或者从出钢毕到出钢毕)通常为30~40min。

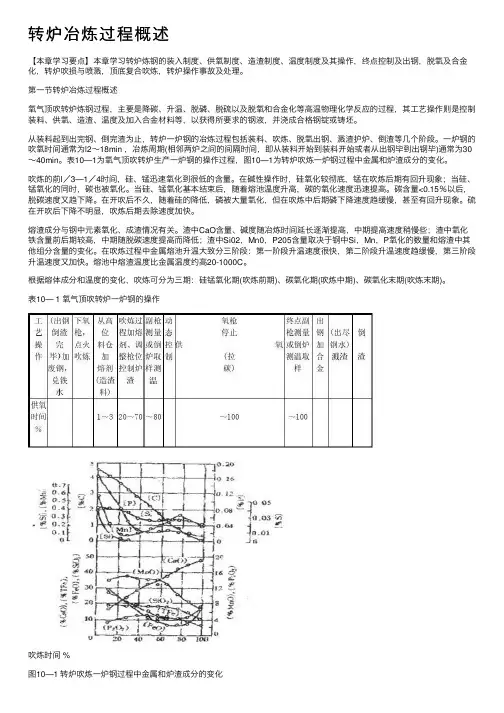

表10—1为氧⽓顶吹转炉⽣产⼀炉钢的操作过程,图10—1为转炉吹炼⼀炉钢过程中⾦属和炉渣成分的变化。

吹炼的前l/3—1/4时间,硅、锰迅速氧化到很低的含量。

在碱性操作时,硅氧化较彻底,锰在吹炼后期有回升现象;当硅、锰氧化的同时,碳也被氧化。

当硅、锰氧化基本结束后,随着熔池温度升⾼,碳的氧化速度迅速提⾼。

碳含量<0.15%以后,脱碳速度⼜趋下降。

在开吹后不久,随着硅的降低,磷被⼤量氧化,但在吹炼中后期磷下降速度趋缓慢,甚⾄有回升现象。

硫在开吹后下降不明显,吹炼后期去除速度加快。

熔渣成分与钢中元素氧化、成渣情况有关。

渣中CaO含量、碱度随冶炼时间延长逐渐提⾼,中期提⾼速度稍慢些;渣中氧化铁含量前后期较⾼,中期随脱碳速度提⾼⽽降低;渣中Si02,Mn0,P205含量取决于钢中Si,Mn,P氧化的数量和熔渣中其他组分含量的变化。

在吹炼过程中⾦属熔池升温⼤致分三阶段:第⼀阶段升温速度很快,第⼆阶段升温速度趋缓慢,第三阶段升温速度⼜加快。

熔池中熔渣温度⽐⾦属温度约⾼20-1000C。

根据熔体成分和温度的变化,吹炼可分为三期:硅锰氧化期(吹炼前期)、碳氧化期(吹炼中期)、碳氧化末期(吹炼末期)。

炼钢的13个步骤一、加料:向电炉或转炉内加入铁水或废钢等原材料的操作,是炼钢操作的第一步。

二、造渣:调整钢、铁生产中熔渣成分、碱度和粘度及其反应能力的操作。

目的是通过钢铁高炉钢铁高炉渣--金属反应炼出具有所要求成分和温度的金属。

例如氧气顶吹转炉造渣和吹氧操作是为了生成有足够流动性和碱度的熔渣,能够向金属液面中传递足够的氧,以便把硫、磷降到计划钢种的上限以下,并使吹氧时喷溅和溢渣的量减至最小。

三、出渣:电弧炉炼钢时根据不同冶炼条件和目的在冶炼过程中所采取的放渣或扒渣操作。

如用单渣法冶炼时,氧化末期须扒氧化渣;用双渣法造还原渣时,原来的氧化渣必须彻底放出,以防回磷等。

四、熔池搅拌:向金属熔池供应能量,使金属液和熔渣产生运动,以改善冶金反应的动力学条件。

熔池搅拌可藉助于气体、机械、电磁感应等方法来实现。

五、脱磷减少钢液中含磷量的化学反应。

磷是钢中有害杂质之一。

含磷较多的钢,在室温或更低的温度下使用时,容易脆裂,称为'冷脆'。

钢中含碳越高,磷引起的脆性越严重。

一般普通钢中规定含磷量不超过 0.045%,优质钢要求含磷更少。

生铁中的磷,主要来自铁矿石中的磷酸盐。

氧化磷和氧化铁的热力学稳定性相近。

在高炉的还原条件下,炉料中的磷几乎全部被还原并溶入铁水。

如选矿不能除去磷的化合物,脱磷就只能在(高)炉外或碱性炼钢炉中进行。

铁中脱磷问题的认识和解决,在钢铁生产发展史上具有特殊的重要意义。

钢的大规模工业生产开始于1856年贝塞麦(H.Bessemer)发明的酸性转炉炼钢法。

但酸性转炉炼钢不能脱磷;而含磷低的铁矿石又很少,严重地阻碍了钢生产的发展。

1879年托马斯(S.Thomas)发明了能处理高磷铁水的碱性转炉炼钢法,碱性炉渣的脱磷原理接着被推广到平炉炼钢中去,使大量含磷铁矿石得以用于生产钢铁,对现代钢铁工业的发展作出了重大的贡献。

六、电炉底吹电炉底吹:通过置于炉底的喷嘴将N2、Ar、CO2、CO、CH4、O2等气体根据工艺要求吹入炉内熔池以达到加速熔化,促进冶金反应过程的目的。

炼钢三脱装置化学方程式

炼钢三脱指的是脱硫、脱硅、脱磷。

1、脱硅:可以大大减少转炉渣量,同时化渣较好;改善炼钢技术经济指标。

2、脱硫:铁水中含氧量较低,提高渣铁中硫的分配系数,有利于脱硫;铁水处理温度低,使耐火材料及处理装置的寿命比较高;铁水脱硫的费用低,如在高炉、转炉、炉外精炼装置中脱除一公斤硫,费用就高出很多;铁水炉外脱硫的过程中铁水成份的变化,比炼钢或钢水炉外处理过程中钢水成份的变化对终的钢种成份影响小;减轻高炉负担,降低焦比,减少渣量和提高生产率;

3、脱磷:减轻转炉脱硅、脱磷任务,实现少渣或无渣炼钢,大大改善转炉炼钢的技术经济指标,又可以为经济地冶炼低磷钢、实现全连铸、连铸连轧提供技术保障。

三脱装置中发生的化学反应方程式有:

Si+O2=SiO2

S+O2=SO2

4P+5O2=2P2O5。

铁的冶炼反应原理

铁的冶炼反应原理是指将铁矿石中的铁元素从其他杂质中分离,得到纯净铁的过程。

铁矿石大多含有氧化铁矿物,如赤铁矿(Fe2O3)和磁铁矿(Fe3O4)。

冶炼的基本原理是利用高温

将铁矿石还原为金属铁。

铁的冶炼主要有两个步骤:

1. 还原:将铁矿石加热至高温,使氧化铁矿物与还原剂接触,发生还原反应。

通常使用焦炭或煤作为还原剂,因为它们富含碳元素,碳在高温下能与氧化铁反应生成二氧化碳,并释放出热量。

还原反应可以通过以下化学方程式表示:

2Fe2O3 + 3C → 4Fe + 3CO2

或

Fe3O4 + 4C → 3Fe + 4CO

2. 熔化:还原后的铁粉与其他杂质(如硅、锰、磷等)混合,形成熔融的铁矿渣。

在高温下,铁矿渣与熔化的金属铁分离,可通过物理方法(如重力分离)将铁矿渣从金属铁中去除。

这个步骤称为熔炼。

整个冶炼反应原理的核心是还原反应,通过加热和还原剂将铁矿石中的氧化铁还原为金属铁。

纯净铁的制得需要进行进一步的加工和处理,例如炼钢、铸造等。

长流程炼钢长流程工艺:从炼钢原燃料(如烧结矿、球团矿、焦碳等)准备开始,原料入高炉经还原冶炼得到液态铁水,经铁水预处理(如脱硫、脱硅、脱碳)进入顶底复吹氧气转炉,经吹炼去除杂质,将钢水倒入钢包中,经二次精炼(如RH、LF、VD等)使钢水纯洁化,然后钢水经凝固成型(连铸)成为钢坯,再经轧制工序最后成为钢材。

炼钢系统的主要工艺流程为:转炉兑铁——冶炼——出钢——钢包吹氩——LF精炼炉——方坯连铸工艺。

一、转炉兑铁1、铁水供应转炉炼钢所需铁水用钢包或鱼雷罐由炼铁厂运往炼钢厂。

高炉运来的铁水除一部分兑入混铁炉贮存外,其余铁水经倒包调整和称量作业,保证入炉铁水控制在所需的范围。

需要进行脱硫处理的铁水,由天车运往脱硫站进行脱硫处理,不需处理的铁水,直接兑入转炉。

铁水是转炉炼钢最主要的金属料,一般占转炉金属料70%以上。

铁水的成分、温度是否适当和稳定,对简化、稳定转炉操作,保证冶炼顺行以及获得良好的技术经济指标都十分重要。

2、废钢供应在炼钢厂设有废钢库,外来的废钢由汽车运到废钢库存放。

废钢铁通过磁盘吊车按不同配比和装料顺序装入废钢料槽,由天车加入转炉。

转炉炼钢时,由于热量富裕,可以加入多达30%的废钢,作为调整吹炼温度的冷却剂。

采用废钢冷却,可以降低铁水量、造渣材料和氧气的消耗,而且比用铁矿石冷却的效果稳定,喷溅少。

二、转炉冶炼炼钢是通过氧化反应脱碳、升温、合金化的过程。

它的主要任务脱硫、脱磷、脱碳、脱氧,去除有害气体和非金属夹杂物,提高温度和调整成分。

[P]对大多数钢来说是有害元素,它在钢中的含量高会引起:“冷脆”,从高温降到0摄氏度以下,钢的塑性和冲击韧性降低,并使钢的焊接性和冷弯性能变差。

[S]对大多数钢来说是有害元素,它在钢中的含量高会引起:“热脆”会使钢的热加工性能变坏,引起高温龟裂,并在金属焊缝中产生气孔和疏松,从而降低焊接强度。

[O]在吹炼过程中,由于吹入了大量的氧气,当吹炼结束,钢水中有大量氧,在钢的凝固过程中,氧以氧化物形式存在,会降低钢的韧性、塑性等加工性能。

氧气炼钢原理

氧气炼钢是指利用高纯度氧气作为燃烧剂来代替传统的空气,使炉内氧气浓度增加,从而提高炉内温度和钢水质量的炼钢方法。

氧气炼钢的原理是利用氧气的高氧化能力,使燃料物质在炉内燃烧反应中释放出更多的热能,同时氧气还能够与燃料物质中的碳、硅、锰等杂质元素发生化学反应,将这些杂质除去,从而提高钢水质量。

此外,氧气还能够使炉内氧气浓度增大,提高炉内温度,加速炼钢过程。

氧气炼钢的主要设备包括氧气发生器、氧气输送管道、氧气喷嘴和炉体。

在氧气炼钢过程中,首先将高纯度氧气通过输送管道送至炉膛内,然后由氧气喷嘴将氧气喷射到炉内燃烧物质上方,使其燃烧反应更加充分,最终得到高质量的钢水。

总之,氧气炼钢是一种高效、环保的炼钢方法,具有提高钢水质量、加快炼钢速度、降低能耗等优点,在现代钢铁生产中得到广泛应用。

- 1 -。

高炉炼铁原理

高炉炼铁原理是利用高炉设备对铁矿石进行加热和还原的过程。

具体而言,高炉内部的矿石层和煤炭层在高炉炉体内经过多个区域的不同温度控制,以产生化学反应,最终将铁矿石中的铁转化为铁水。

高炉的主要部件包括上料装置、燃烧装置、透气装置、炉体和铁液收集系统。

首先,将经过破碎磨细处理的铁矿石和焦炭通过上料装置连续加入高炉,形成多层的矿石和焦炭堆积。

然后,在高炉中激发煤炭的燃烧反应,通过燃烧装置提供的热量来加热矿石。

同时,透气装置向高炉内部提供所需的氧气以促进燃烧和还原反应。

随着高炉内部温度的升高,燃烧过程使得焦炭还原出一部分的一氧化碳和二氧化碳等气体,这些气体通过透气装置进入矿石层,并与铁矿石中的铁氧化物发生化学反应。

在高炉顶部的高温区域,经过还原的铁氧化物转化为铁,同时焦炭产生的一氧化碳与铁氧化物中的氧结合,生成一氧化碳气体。

这些反应生成的铁流下到高炉底部的收集系统中,形成液态铁水。

通过高炉的底部排出不需要的渣滓,就可以得到纯净的铁水。

然后,铁水可被输送至炼钢厂进行进一步的加工,用于制造各种钢材。

总结而言,高炉炼铁原理是通过燃烧和还原反应将铁矿石中的铁氧化物转化为液态铁水。

这一过程需要适当的温度和气氛条件,并依赖于炭素的还原能力和氧气的供应。

最终,通过高炉

炼铁,可以得到高质量的铁水,为后续的钢铁生产提供所需的原料。