马扎克MAZAK说明书维修保养培训-QTN

- 格式:ppt

- 大小:4.06 MB

- 文档页数:39

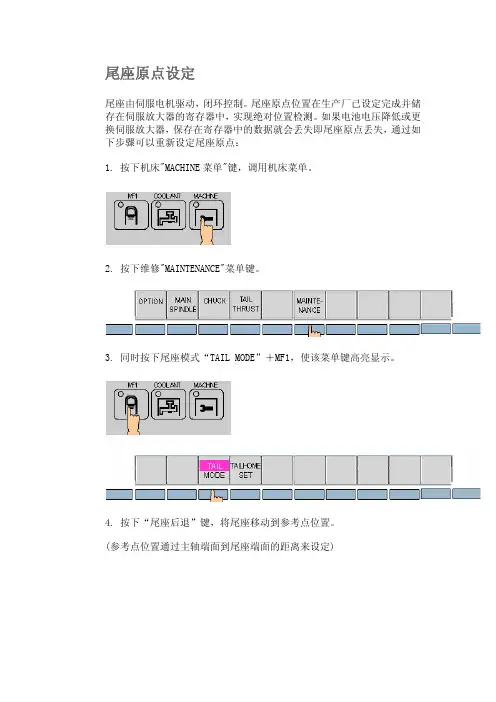

尾座原点设定

尾座由伺服电机驱动,闭环控制。

尾座原点位置在生产厂已设定完成并储存在伺服放大器的寄存器中,实现绝对位置检测。

如果电池电压降低或更换伺服放大器,保存在寄存器中的数据就会丢失即尾座原点丢失,通过如下步骤可以重新设定尾座原点:

1. 按下机床"MACHINE菜单"键,调用机床菜单。

2. 按下维修"MAINTENANCE"菜单键。

3. 同时按下尾座模式“TAIL MODE”+MF1,使该菜单键高亮显示。

4. 按下“尾座后退”键,将尾座移动到参考点位置。

(参考点位置通过主轴端面到尾座端面的距离来设定)

(摘自保养手册)

QTN-100主轴端面到尾座端面的距离是601mm (23.66 in.)

5. 按下尾座位置设定“TAILHOME SET”菜单键。

(此位置就是尾座原点。

)

6. 按下尾座前进按键。

尾座向前移动,当到达第一个栅格位置,尾座自动停止。

绝对位置坐标系建立。

7. 同时按下尾座模式“TAIL MODE”菜单键+MF1,取消菜单高亮显示状态。

8. 再次按下 尾座位置设定“TAILHOME SET”菜单键,取消高亮显示状态。

9. 关断NC电压,关断机床主电源。

10秒钟之后,再次接通电源。

马扎克数控车床安全操作及保养规程随着工业的不断发展,数控技术在制造业中逐渐得到广泛应用。

其中马扎克数控车床作为一种重要的数控设备,其应用也越来越普遍。

为了保障车床的正常运转、延长寿命,以及保障人员安全,本文将对马扎克数控车床的安全操作和保养规程进行详细阐述和说明。

安全操作规程1. 职工安全培训在使用马扎克数控车床之前,企业应当对车床的操作人员进行合理、全面的安全教育和培训。

此外,企业还应当建立和完善相应的安全管理制度,明确职责和权限,制定岗位操作规定,并且定期进行安全检查和定期的维修保养,确保车床的安全操作。

2. 故障隔离马扎克数控车床作为一种自动化设备,其运转中会出现一些故障情况。

针对这些问题,我们需要有流程来进行故障排除,切勿在没有熟悉故障出现原因的情况下随意处理,以免导致更为严重的后果。

3. 车床操作规程3.1 车床切削过程监控在使用数控车床进行加工作业时,需要有专人监控整个切削过程,了解冷却液的情况、以及碎屑的削除情况。

车床本身自带报警功能,当车床在切削过程中出现大幅度的异常时会自动报警或停机。

当车床出现报警情况时,应立即停车,开启故障排查过程。

3.2 合理选用车刀针对不同的加工物料,我们应选择不同的车刀。

一般来说,车刀越长、尺寸越大,刚性越差,用起来的效果也越没有保障。

在选择车刀时,需要根据实际情况进行取舍。

3.3 严格控制切削力在车床切削过程中,需要严格控制切削力,合理控制加工速度。

保证工件具有较高的精度和表面质量的同时,也能达到更好的切削效果。

3.4 车床加工前的准备工作在进行车床加工之前,我们需要对车床进行全面检查,以确保车床的每个配件都处于正常工作状态。

同时,需要采取相应的防护措施,确保操作人员的安全。

4. 安全检查4.1 保持车床的清洁和整洁在车床运行时,应随时检查车床周围的环境是否合适,并保持车床的清洁和整洁。

此外,还要检查冷却液是否充足,以及机床的滑轨是否光滑。

4.2 替换陈旧配件在使用车床过程中,要特别注意设备的配件是否陈旧、损坏。

马扎克卧式加工中心培训资料马扎克卧式加工中心培训日程安排1.安全教育与机床保养1.1安全教育A.操作者应熟悉、掌握机器的性能与特性。

保证紧急停止开关在紧急状况发生时,能快速有效的发挥作用,避免发生伤害事故。

不可随意动机床任何按钮,以免发生安全事故;B.机床通电后,查看各开关、按钮和键能否正常、灵敏及机床能否有反常情况,发现反常当即通知相关人员;C.不得将工具或非加工工件放置在机器或移动物体上。

工作台面处加工工具外,无其它杂物;D.上下工件时,应先停止机器运转,并注意工件与刀具间保持适当距离。

机器运转中,请勿任意打开前门及左右护盖以免人员受伤;E.刀具完成设定后,请先以单段FO速度跑,以确定刀长正确无误;F.电源断电或紧急停止后在关机时,应使三轴恢复机械原位;G.不得擅自拆除行程开关或任何保护开关的相关零件;H.结束工作离开机器前,应关闭操作面板的控制电源开关、电器箱总开关。

在机械加工,如果不遵守安全操作规程,就会发生设备安全事故和人身安全事故,在数控加工领域中,大多配置防护罩门,加工时关闭防护罩进行加工,操作者不直接操作机床,因此人身安全相对降级,人身事故发生几率很少,但是设备安全事故发生几率要比普通机床发生的要高,因为普通机床与数控机床控制方式有根本性的区别;普通机床是通过操作机床者凭自己的经验进行操作进行加工的过程。

数控机床不是直接受人来控制机床而是受程序控制加工的,操作者通过错的程序、错的输入、错的编辑、甚至错的小数点错的操机顺序、粗心大意等都会引起撞刀事故,加工中心价格昂贵,刀具辅助物品价格不菲。

少则上百多则几十万。

维修难度大,周期长,费用高、而且加工零件高精度、高效率、高自动化是靠机床精度来控制保证的,一旦发生机床安全事故,机床精度就会严重下降。

所以加工中心在使用过程中发生撞刀,不仅让操作者带来极大压力,同时也给公司带来不可弥补的经济损失,因此实训过程中一定认真学习,理解到位。

简言而知撞刀事故是有规律可循的,也是可以完全避免的。

MAZAK 机床操作培训一、机床简介MAZAK机床是一部数控机床。

设有X、Y、Z三根轴,三轴可联动;设有一个刀库,刀库有30个刀盒,可装30把刀具;主轴采用立式安装,可进行铣、钻、铰、镗、攻丝等多种工艺加工要求。

系统分辩率为0.001,有较高的加工精度。

二,面板三操作说明3.1开机前注意事项(1)检查液压油、主轴油、润滑油是否足够,冷却液是否足够。

3.2开机(1)接通电源;(2)按下机床启动键,等待“REDAY”指示灯亮后(绿色),再进行下一步工作。

(期间约一分钟)3.4 换刀3.6工件装夹操作(1) 按照3.2开机步骤完成后,即可进工件装夹(2) 按RESET键,机床状态显示指示灯绿色,表示机床已经准备好.(3) 各轴回到机床坐标X-510 Y2.1 Z-0.3位置,以便装夹工件.方法是:MDI模式下,输入G0 G53 Y2.1 Z-0.3和G0 G53 X-510,双手按CYCLE START键.(4) 装工件.要点是:a OP面向上,机械手扶手在缸体机油过滤器孔一边;b大端(离合器面)靠左,小端(水泵面)靠右,在工作台上定好位.[注意定位面与定位销的清洁度];c 轻轻摇动一下缸体,使定位面互相贴紧.3.7中途启动机床(1) 当加工过程发生故障时,不要急于消除报警,先确认当前加工状态,如:加工到哪一步,哪一把刀. (2) 解除报警(3) 手动将刀具移到远离工件的位置.(退刀时可打开工作门,按照先退Z轴,再退Y 轴的原则进行)(4) 按MDI模式键,把要加工的刀调到主轴上(5) 按手键,按SOFTKEY PROGRAM,把光标移至开始加工的程序段,按MDI模式键,输入G95 G90 G00 G43 G54 X---- Y---- M03 S----;M09 M08 M51(刀有内冷时输入),把快速进给倍率调到6%~12%.(6) 按下程序单段执行键,双手按下CYCLE START键,执行输入内容.(7) 按下MEMORY,按下SOFTKEY EIA/MONITOR,移动光标直至开始加工的程序段前,按下RESART 2 NONMOCAL.(8) 按菜单换页键 POSITION 菜单换页键 PROGRAM MONITOR (9) 双手按下CYCLE START,注意观察,无误后,逐渐增大快速倍率至100%,最后按下程序单段键,开始自动循环加工。

MAZAK 机床操作说明书操作说明书 MAZATROL MATRIX (INTEGREX IV 规格) NC 单元的操作和自动运行准备说明书编号: H740S30030C 机械编号: 在使用本机之前,请充分掌握本说明书内容,进行正确的操作或作业。

如果有任何疑问之处,请与就近的MAZAK 技术服务中心或技术中心联系。

重要说明 1. 务必遵守说明书内的安全事项,以及贴在机械上的安全铭牌的内容。

如果没有遵从这些内容,可能会造成重大的人身事故或物品损害。

如果需要交换用的安全铭牌,请向MAZAK 技术服务中心或技术中心订购。

2. 切忌擅自进行影响机械安全性的任何改造。

如果希望进行改造,请与MAZAK 技术服务中心或技术中心联系。

3. 为说明细节部分,本说明书中部分例图以卸下护罩或门的状态画出。

请注意,为安全起见,在实际运转时必须装好。

4. 本说明书根据最新材料编写,然而因为不断的技术革新而万一在所购买的机械与本说明书内容有所不同,请与MAZAK 技术服务中心或技术中心联系。

MAZAK 技术服务中心或技术中心将会提供正确的资料。

5. 请将本使用说明书保管在机械附近,以便随时查阅。

6. 要重新订购说明书时,请与说明书编号(或机械名称、机械编号、说明书名称)一并与就近的 MAZAK 技术服务中心或技术中心联系。

说明书制作: YAMAZAKI MAZAK CORP. 说明书编辑科02. 2006 第3 部NC 单元的操作和自动运行准备INTEGREX IV 规格H740S30030C 安全注意事项S-1 安全注意事项前言为进一步安全使用安装有CNC(电脑数控)装置(以下简称NC)的本机,下面说明有关NC 的安全注意事项。

为此,不仅是进行程序设计的人员,而且是进行机械操作等的人员也需要充分掌握本说明书内容后进行作业。

另外,根据所使用的NC 不同,由于没有对应的功能、任选装置,因此会有不符合的注意事项,但希望通读一下。