InsertMolding设计要点

- 格式:ppt

- 大小:5.63 MB

- 文档页数:63

简述嵌件注塑成型加工技术嵌件成型(insert molding)指在模具内装入预先打算的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型工法。

基体上注塑成型(out-sert molding)指在金属板面的局部上注塑成型件嵌入的工法。

上述二种成型工法本质上是相同的。

其特点如下。

1.树脂的易成型性、弯曲性与金属的刚性、強度及耐热性的互相组合补充可牢固地制成复杂精巧的金属塑料一体化产品。

2.特殊是利用了树脂的绝缘性和金属的道电性的组合,制成的成型品能满意电气产品的基本机能。

3.多个嵌件的事前成型组合,使得产品单元组合的后工程更合理化。

4.嵌件品不尽限于金属,也有布、纸、电线、塑料、玻璃、木材、线圏类、电气零件等多种。

5.对于刚性成型品、橡胶密封垫板上的弯曲弹性成型品,通过基体上注塑成型制成一体化产品后,可省去罗列密封圏的复杂作业,使得后工序的自动化组合更简单。

6.由于是熔融的材料与金属嵌件的接合,与压入成型法相比较,金属嵌件间隙可以设计得更狭窄,复合产品成型的牢靠性更高。

7.抉择适当的树脂和成型条件,即是对于易変形破损的产品(如玻璃、线圈类、电气零件等),通过树脂也可密封固定。

8.抉择适当的模具构造,嵌件品也可彻低封入树脂内。

9.嵌件成型后,经过去芯孔处理,也可制成帯有中空凹槽的产品。

10.立式注塑机与机械手、嵌件品整列装置等的组合,嵌件成型工程大都可实现自动化生产。

自动嵌件成型系统设计抉择留意事项1.金属嵌件成型简单产生成型收缩率不均一,事先应做重要部位的样子、尺寸精度的极限实验。

2.注射过程中金属嵌件简单变形和移位,应充分考虑模具构成和简单保持金属嵌件的模具样子的设计。

对于嵌件样子不能转变的产品,事先实验是不行缺少的。

3.金属嵌件的罗列分别而使用输送器的场合下,金属嵌件之间和嵌件与振动球的接触,会使嵌件表面产生微小的损伤,而影响产品质量。

应事先确认其品质容许极限范围。

4.应事先测定金属嵌件由于冲压加工而引起的锯齿状、翘曲量、材料厚度差、直径差、敷金加工引起的厚度差等。

住宿工艺insertmolding紧固件标准插入成型(insert molding)是一种常用的住宿工艺,可以将紧固件固定在塑料零件中。

这种工艺的好处包括增加产品的强度和稳定性,提高生产效率,减少装配工艺。

在插入成型中,紧固件通常是预先组装在塑料件上,通过注塑成型工艺将它们固定在一起。

然而,为了确保成品符合质量标准,插入成型紧固件必须符合一些特定的标准。

首先,插入成型紧固件必须具有足够的强度和耐用性。

这是因为插入成型的过程会对紧固件施加较大的压力和力量,所以紧固件必须能够承受这些力量而不会断裂或损坏。

紧固件应该根据产品的需求制造,并且应该经过强度测试以确保其满足标准。

此外,紧固件的材料选择也很重要,应选择能够在特定环境条件下长时间使用而不会腐蚀或磨损的高质量材料。

其次,插入成型紧固件的尺寸和几何形状也必须符合标准。

紧固件的尺寸必须与塑料件的设计要求相匹配,以确保插入成型后的产品能够正常运行。

此外,在插入成型过程中,紧固件的几何形状也应该是可控的,以确保它们能够正确地插入塑料件中,并能够提供所需的功能。

另外,插入成型紧固件的表面处理也很重要。

紧固件的表面处理可以提高其耐腐蚀性能,并确保与塑料件的粘合良好。

表面处理的选择可以根据紧固件的材料和产品的要求来确定,常见的表面处理方法包括镀锌、镀铬、磷化和阳极氧化等。

所有的表面处理都应该符合相关的标准,以确保它们能够提供所需的保护和功能。

最后,插入成型紧固件的质量控制也是至关重要的。

在插入成型过程中,紧固件的位置和固定性必须得到准确控制,以确保产品的装配质量。

因此,质量控制应包括对紧固件的位置精度和固定力的测试,并根据测试结果进行必要的调整和改进。

此外,在产品质量控制过程中,还应包括对紧固件的尺寸、几何形状和材料的测试,以确保它们符合设计要求。

综上所述,插入成型紧固件的标准涉及强度和耐用性、尺寸和几何形状、表面处理以及质量控制等方面。

通过遵守这些标准,可以确保插入成型紧固件的质量和性能符合产品的设计要求,从而提高产品的可靠性和耐久性。

INSERTMOLDING模具开发注意事项【摘要】INSERT MOLDING是塑胶模中的一类模具,俗称嵌件模具。

这类模具在塑胶材料的选用,模具设计及开发试模阶段中都会有一些与普通塑胶模具不同之处,以下进行详细讲述。

INSERT MOLDING模具中嵌件一般是冲压件,或者是螺纹嵌件,在注射合模前,它们必须在模具中保持一固定位置,而后在注射冲模完成后,最终与塑胶部分牢固的结合在一起,是非机械的连接。

此类产品的一般在产品开发中作为结构件出现,产品的强度要求较高,因此在选择塑胶材料上多选用含玻纤(GF)的料,一般有PC+GF,PA+GF,其中GF的含量一般在10%~50%。

玻纤是用玻璃制成的纤维,玻纤是标准的弹性体,伸长变形与应力成正比,直到断裂之前也没有屈服点,一旦去除应力,形变可完全恢复,从而具有优良的尺寸稳定性。

同时其在300度下强度保持不变,致使玻纤的增强塑料的拉伸强度提高2倍以上,其成型制品的强度与刚度都有所提高。

另外含玻纤的增强塑料具有较低的热传导性能和热变形温度,易于熔体在模腔内的充填,能在较高的温度下开模取出制品,因而缩短了模塑周期。

由于INSERT MOLDING产品结构的复杂性及材料的特殊性,决定了其产品设计及模具设计需要注意的细节。

产品设计方面:肉厚平均1.5mm,才能满足充填的流动特性和成型工艺要求,嵌件与塑件的结合才牢固。

脱模斜度比一般的塑件要大,因为产品的表面粗糙度差,脱模时摩擦力大。

模具设计方面:1)成品缩水率,由于产品的嵌件部分无收缩,所以要根据产品中嵌件的区域来放分段放缩水及不等方向放缩水来实现产品的尺寸要求。

有以下几种情况:塑件部分很少,绝大部分是嵌件的产品不放缩水率;塑件部分占少数,大面积都是嵌件部分不放缩水,反之部分按产品结构情况在XYZ三个方向放不等量缩水。

由于是分段放缩水率,因此分段后的整合技巧对模具设计人员就提出了相当高的设计经验和水平。

INSERT MOLDING的定位一般在模具上设置定位凸台,且需要对嵌件的X和Y方向进行精确定位。

塑料件IMD、INS工艺简介及设计注意要点1. IMD、INS工艺原理及应用范围 (1)1.1 IMD、INS工艺简介 (1)1.2 IMD、INS工艺应用范围 (1)2. IMD、INS工艺流程 (1)2.1 IMD工艺流程 (1)2.2 INS工艺流程 (2)3. IMD与INS对比 (2)4. 设计注意要点 (2)4.1 IMD设计注意要点 (2)4.2 INS设计注意要点 (4)5. IMD、INS成本 (5)1.IMD、INS工艺原理及应用范围1.1IMD、INS工艺简介IMD(In-Mold Decoration):又称膜内装饰技术,将印制有花纹的膜直接放入模具内,使其吸附在注塑凹膜上,合模进行注塑。

INS(Insert Thermoforming-film to Molding):将预先吸塑成型并完成冲裁后的膜片放入注塑模具内,合模进行注塑。

1.2IMD、INS工艺应用范围IMD的应用范围:汽车左右出风口、中央面板、烟灰缸盖板、门护板装饰条等产品。

INS的应用范围:汽车排档器盖板、仪表罩、出风口、仪表板装饰条、门护板装饰条、散热器格栅等产品。

IMD、INS工艺的优点:注塑产品表面流纹及结合线可以被膜片饰条所覆盖。

2.IMD、INS工艺流程2.1IMD工艺流程IMD工艺流程如图1所示。

传输定位膜片夹紧吸附膜片合模注塑取件图12.2INS工艺流程输膜预成型冲裁3.IMD与INS对比IMD与INS对比见表1表14.设计注意要点4.1IMD设计注意要点●翻边角度:见图3●翻边深度:见图3● 结构圆角:见图3 ● 推荐结构:见图3图3● 双色IMD 工艺槽推荐结构:见图4图4推荐做成左边所示结构:翻边角度:β≥15°; 翻边深度:h ≤5mm ; 结构圆角:R ≥1mm 。

Rhβ双色IMD 工艺槽推荐结构: 工艺槽上部圆角:R 1≥0.5mm工艺槽底部圆角:R 2:(0.2-0.3)mm 工艺槽宽度:b ≥0.5mm 工艺槽深度:h=0.5mm R 1 R 2h b脱模方向4.2 INS 设计注意要点● 翻边角度:见图5 ● 翻边深度:见图5图5● 结构圆角:见图6图6βh翻边角度:β≥20° 翻边深度:h ≤90mmR结构圆角:R 极限是0mm 结构圆角推荐值:R ≥0.3mm脱模方向双色INS 工艺槽推荐结构:见图7图75. IMD 、INS 成本影响成本的主要因素: ① 膜的利用率② 膜的品质(花纹、厚度、质量、拉伸性等) ③ 零件尺寸由于INS 工艺比IMD 工艺多出两套模具(吸塑模具和冲切模具),故INS 工艺的成本比IMD 工艺的成本高。

INSERT MOLDING 模具开发注意事项作者:傅洁琼戴护民丘斯波来源:《电子世界》2012年第08期【摘要】INSERT MOLDING是塑胶模中的一类模具,俗称嵌件模具。

这类模具在塑胶材料的选用,模具设计及开发试模阶段中都会有一些与普通塑胶模具不同之处,以下进行详细讲述。

INSERT MOLDING模具中嵌件一般是冲压件,或者是螺纹嵌件,在注射合模前,它们必须在模具中保持一固定位置,而后在注射冲模完成后,最终与塑胶部分牢固的结合在一起,是非机械的连接。

此类产品的一般在产品开发中作为结构件出现,产品的强度要求较高,因此在选择塑胶材料上多选用含玻纤(GF)的料,一般有PC+GF,PA+GF,其中GF的含量一般在10%~50%。

玻纤是用玻璃制成的纤维,玻纤是标准的弹性体,伸长变形与应力成正比,直到断裂之前也没有屈服点,一旦去除应力,形变可完全恢复,从而具有优良的尺寸稳定性。

同时其在300度下强度保持不变,致使玻纤的增强塑料的拉伸强度提高2倍以上,其成型制品的强度与刚度都有所提高。

另外含玻纤的增强塑料具有较低的热传导性能和热变形温度,易于熔体在模腔内的充填,能在较高的温度下开模取出制品,因而缩短了模塑周期。

由于INSERT MOLDING产品结构的复杂性及材料的特殊性,决定了其产品设计及模具设计需要注意的细节。

产品设计方面:肉厚平均1.5mm,才能满足充填的流动特性和成型工艺要求,嵌件与塑件的结合才牢固。

脱模斜度比一般的塑件要大,因为产品的表面粗糙度差,脱模时摩擦力大。

模具设计方面:1)成品缩水率,由于产品的嵌件部分无收缩,所以要根据产品中嵌件的区域来放分段放缩水及不等方向放缩水来实现产品的尺寸要求。

有以下几种情况:塑件部分很少,绝大部分是嵌件的产品不放缩水率;塑件部分占少数,大面积都是嵌件部分不放缩水,反之部分按产品结构情况在XYZ三个方向放不等量缩水。

由于是分段放缩水率,因此分段后的整合技巧对模具设计人员就提出了相当高的设计经验和水平。

嵌件注塑成型技术的特点及设计注意事项

嵌件成型(insert molding)指在模具内装入预先准备的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型工法。

基体上注塑成型(out-sert molding)指在金属板面的局部上注塑成型件嵌入的工法。

上述二种成型工法本质上是相同的。

其特点如下。

1.树脂的易成型性、弯曲性与金属的刚性、強度及耐热性的相互组合补充可结实地制成复杂精巧的金属塑料一体化产品。

2.特别是利用了树脂的绝缘性和金属的道电性的组合,制成的成型品能满足电气产品的基本机能。

3.多个嵌件的事前成型组合,使得产品单元组合的后工程更合理化。

4.嵌件品不尽限于金属,也有布、纸、电线、塑料、玻璃、

木材、线圏类、电气零件等多种。

5.对于刚性成型品、橡胶密封垫板上的弯曲弹性成型品,通过基体上注塑成型制成一体化产品后,可省去排列密封圏的复杂作业,使得后工序的自动化组合更容易。

6.因为是熔融的材料与金属嵌件的接合,与压入成型法相比较,金属嵌件间隙可以设计得更狭窄,复合产品成型的可靠性更高。

7.选择适当的树脂和成型条件,即是对于易変形破损的产品(如玻璃、线圈类、电气零件等),通过树脂也可密封固定。

8.选择适当的模具构造,嵌件品也可完全封入树脂内。

9.嵌件成型后,经过去芯孔处理,也可制成帯有中空凹槽的产品。

10.立式注塑机与机械手、嵌件品整列装置等的组合,嵌件成型工程大都可实现自动化生产。

I MD技术:(insert moldling decoration)IMD据小弟知有两大类,一类在注塑模腔里预置的是PC的,单片的。

另一类是PET的,链状的(很像电影胶片或印好没裁的方便面口袋)。

前者成品就MERGE了PC片,后者只把PET链上的油墨带走,但PET材料(链子,又称FOIL)不被MERGE进零件。

前者因PC厚,只可用丝网印,所以效果较粗糙,如MOTOROLA的V66的前盾牌形状已经算是很精致了,后者因PET薄,可用胶版印,很细腻,尤其电镀和透明,金属及表面细腻纹理都很好,如MOTOROLA的V60的前电镀和黑色肌理效果。

其IMD其实是IN MOLDING DECORA TION 的简称。

松下方煲上的控制面板就是典型的IMD,是把一个丝印好的PET薄膜放到注塑模具里进行注塑。

材料一般是PC、透明ABS、PMMA。

注塑后薄膜和塑料结合为一体。

一般来讲用IMD有两个背景原因,1,有些效果用注塑是在难以模拟,比如胡桃木的汽车仪表板。

2,在小片零件上集成几种效果很难,比如MOTO V60的前三角片,集中了电镀,透明,丝网印,但本身又要求精致,试想用真实电镀,透明片分别注塑再拼接基本很困难。

还有一种方法实现就是在模具阶段做零件表面皮纹(TEXTURE)时件外表面光滑,内表面用粗糙纹路,但对模具有要求,因为粗纹理拔模角大。

相關概念説明1、IMDIMD的英文全稱是:In-Mould-Decoration。

示意圖如圖1,油墨先附著在Inlay 上,通過注射塑膠料夾在Inlay與注射料之間,由於外面有Inlay(一般是PC film,厚度0.125~0.75mm)作保護層,有良好的耐磨性。

Motorola V66 即採用該技術。

圖1 IMD示意圖2、IN MOULD INK TRANSFERIN MOULD INK TRANSFER又稱爲模內轉印。

示意圖如圖2,其中Foil的結構如圖3,相對於IMD而言,這種方法由於油墨外的保護層相當之薄,視覺效果較好。

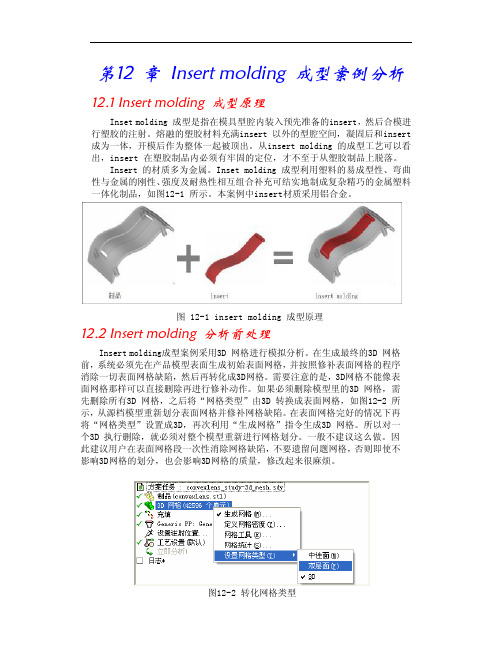

第12 章Insert molding 成型案例分析12.1 Insert molding 成型原理Inset molding 成型是指在模具型腔内装入预先准备的insert,然后合模进行塑胶的注射。

熔融的塑胶材料充满insert 以外的型腔空间,凝固后和insert 成为一体,开模后作为整体一起被顶出。

从insert molding 的成型工艺可以看出,insert 在塑胶制品内必须有牢固的定位,才不至于从塑胶制品上脱落。

Insert 的材质多为金属。

Inset molding 成型利用塑料的易成型性、弯曲性与金属的刚性、强度及耐热性相互组合补充可结实地制成复杂精巧的金属塑料一体化制品,如图12-1 所示。

本案例中insert材质采用铝合金。

图 12-1 insert molding 成型原理12.2 Insert molding 分析前处理Insert molding成型案例采用3D 网格进行模拟分析。

在生成最终的3D 网格前,系统必须先在产品模型表面生成初始表面网格,并按照修补表面网格的程序消除一切表面网格缺陷,然后再转化成3D网格。

需要注意的是,3D网格不能像表面网格那样可以直接删除再进行修补动作。

如果必须删除模型里的3D 网格,需先删除所有3D 网格,之后将“网格类型”由3D 转换成表面网格,如图12-2 所示,从源档模型重新划分表面网格并修补网格缺陷。

在表面网格完好的情况下再将“网格类型”设置成3D,再次利用“生成网格”指令生成3D 网格。

所以对一个3D 执行删除,就必须对整个模型重新进行网格划分。

一般不建议这么做。

因此建议用户在表面网格段一次性消除网格缺陷,不要遗留问题网格,否则即使不影响3D网格的划分,也会影响3D网格的质量,修改起来很麻烦。

图12-2 转化网格类型12.2.1 导入并添加模在 insert molding 成型分析中,系统不仅分析熔融塑胶在型腔内的流动,同时计算腔内塑胶和insert 及模具这三者之间热量传递对塑胶制品和insert 成型效果的影响。