烧结机废气余热利用

- 格式:pdf

- 大小:27.08 KB

- 文档页数:2

工程与工业技术DOI:10.16661/ki.1672-3791.2109-5042-7853烧结及球团环冷机高温废气余热回收应用研究靳华东 刘相伯(中冶北方(大连)工程技术有限公司 辽宁大连 116000)摘 要:通过介绍烧结、球团环冷机高温废气余热回收的应用,利用环冷机排放高温废气对螺旋翅片管式余热回收锅炉进行研究与设计,针对当前余热回收锅炉等回收装置存在的问题进行改进,使余热锅炉供暖能够达到良好的效果,既确保高温废气余热能够得到二次利用,对取暖燃煤锅进行替代,降低排放同时带来显著的效益,可在大范围内进行推广应用。

关键词:烧结球团环冷机 高温废气 余热回收 二次利用中图分类号:TF046 文献标识码:A文章编号:1672-3791(2021)08(c)-0030-04Study on the Application of Waste Heat Recovery from HighTemperature Waste Gas of Sintering and PelletizingEnvironment-friendly CoolerJIN Huadong LIU Xiangbo(Northern (Dalian) Engineering & Technology Corporation, MCC, Dalian, Liaoning Province, 116000China)Abstract: By introducing the application of high temperature waste heat recovery from sintering and pelletizing environment-friendly cooler, the spiral f inned tube type waste heat recovery boiler is studied and designed by using the high temperature waste gas discharged from the cooler. In view of the problems existing in waste heat recovery boilers and other recovery devices, improvements are made to enable the waste heat boiler heating to achieve good results, not only ensuring that the waste heat of high-temperature waste gas can be reused, but also replacing the coal-f ired boiler for heating, at the same time, the emission reduction brings signif icant benef its, which can be popularized and applied in a large scale.Key Words: Sinter pellet environment-friendly cooler; High temperature waste gas; Waste heat recovery; Secondary utilization作者简介:靳华东(1982—),男,硕士,高级工程师,研究方向为烧结球团非标设备。

烧结过程余热利用现状及趋势XXX(单位,地址,邮编)摘要:烧结过程中难以避免会产生大量余热,本文从余热产生的各个方面阐述了余热利用的现状方案以余热利用面临的问题,总结了余热利用的趋势。

关键字:烧结余热利用节能减排1、前言节能减排是钢铁企业生产发展过程中重大的战略任务之一。

在长流程的钢铁联合企业的生产流程中,烧结工序生产过程中的能耗约占总能耗的10%-12%,仅次于炼铁工序。

[1]烧结余热利用是指将烧结生产工序中产生的废弃热量加以回收再利用的技术,主要分两部分:一是占带入热量约24%的烧结烟气显热,随着物理化学反应的进行,烧结烟气温度、成分不断变化,当烧结进行到最后烟气温度明显上升,机尾风箱高温段排出的废气温度可达300~400℃;二是占烧结过程带入总热量约45%的烧结矿显热,在烧结工序生产中,有近50%热能以烧结机烟气和冷却机废气的显热形式排人大气。

在当前各种原燃料紧缺的情况下,如何提高余能利用率已经成为钢铁生产节能降耗的重要课题。

目前对烧结过程中的余热利用,主要可以概括为两类:(1)烟道废气余热的利用;(2)冷却废气余热利用。

2、烟道废气余热利用现状烧结机烟气水分含量大,含有大量的粉尘、且含有SO2,等多种有害气体,烧结主抽风烟道总管内的烟气温度在100~160,余热难以回收,一般的烧结机烧结烟气经除尘后直接排人大气。

但是从烧结机点火器起沿着烧结机台车运行方向,各个抽风烟箱内的烟气温度不同且逐步升高,360 m2、400m2、500m2烧结机尾部6个烟箱内烟气温度为300~450℃(最高达495 ℃)。

[1]安钢400m2烧结主抽烟道废气温度针对此部分热资源的回收,有两种方式可以借鉴:一是采用热管技术,将热管换热器置于烧结主抽尾部烟道区域,由于受到技术和空间的限制,此技术对烧结主抽尾部烟气的热量利用不彻底,同时高密度布置热管阻力大,会减少主抽风量,进而影响烧结工艺的生产;二是设置余热锅炉,将烧结主抽尾部烟气引出来,通过余热锅炉换热后再送回主抽烟道,此技术可确保烧结主抽尾部烟道压力及风量,不影响烧结生产过程,同时相对于热管技术而言,此技术对烧结主抽尾部烟气的余热资源利用更彻底。

![烧结机冷却循环废气余热利用系统[发明专利]](https://uimg.taocdn.com/38b27ba069eae009591beca3.webp)

专利名称:烧结机冷却循环废气余热利用系统专利类型:发明专利

发明人:金岩,刘云,王学宾

申请号:CN200710011112.7

申请日:20070427

公开号:CN101042281A

公开日:

20070926

专利内容由知识产权出版社提供

摘要:本发明属于烧结机循环废气余热利用领域,尤其涉及一种烧结机冷却循环废气余热利用系统,包括与冷却风箱相连接的多管除尘器、余热锅炉、热力除氧器、废气管道、烟气电控系统,余热锅炉采用由高压余热锅炉和低压余热锅炉所组成的高温段双压余热锅炉回收系统,高压余热锅炉通过多管除尘器与烧结机上风箱废气出口相连接,热力除氧器与低压余热锅炉相连,热力除氧器给水与低温段的废气余热回收系统相连,低压余热锅炉通过引风机、回风管与烧结机下风箱相连通。

本系统循环往复利用废气,大大提高了能源的利用率,获得了极高的经济效益和环保的社会效益。

申请人:鞍山绿冶热能工程技术有限公司

地址:114040 辽宁省鞍山市腾鳌经济开发区2号路6号

国籍:CN

代理机构:鞍山贝尔专利代理有限公司

更多信息请下载全文后查看。

浅析钢铁厂烧结余热回收利用作者:李玉清来源:《中国化工贸易·中旬刊》2017年第03期摘要:众所周知,钢铁企业烧结工序需要巨大的能耗,通常都能够占到总能耗的10%-20%,仅次于炼铁工序。

基于此,文章对钢铁厂烧结余热回收利用的相关内容进行了分析和总结,从而有效的节约能源。

关键词:钢铁厂;烧结;余热回收;利用1 前言钢铁生产过程中,烧结工序的能耗约占冶金总能耗的12%,仅次于炼铁工序。

钢铁工业烧结厂余热资源有三个:一是烧结机大烟道烟气余热,所含显热约占烧结工序能耗总热量的15%-20%左右;二是冷却机废气余热,冷却机废气温度在100℃-400℃之间,其显热约占烧结工序能耗总热量的28%-35%。

三是排矿端废气余热,排矿端废气粉尘含量较高,且温度波动较大,由于受技术及设备的限制,现阶段该系统烟气余热未进行收集及利用。

因此烧结余热利用潜力巨大,有很好的经济效益和社会效益,具有良好的推广前景。

2 烧结余热回收中出现得较为普遍的问题2.1漏风现象在余热回收系统中的漏风问题主要是通过台车与烟罩之间的密封以及台车与风箱之间的密封体现出来的。

因为烟气系统属于全闭路式循环,台车与烟罩、台车与风箱都是在实际运转过程中进行相互配合的,风箱中一般为正压3000PA-4000PA之间,眼罩中为负压-100PA-400PA。

结果已经表明,如果漏风问题不能够得到妥善解决的话,就会直接导致吸冷风和热风外溢等问题,很大程度上都会影响到余热回收效果,与此同时烟气外溢也会直接导致环冷机场地内出现数量较大的灰尘,问题严重的情况下还会影响到岗位工人的正常操作。

2.2灰尘磨损现象因为回热式烧结余热回收烟气系统一般都是全闭路循环系统,当热废气穿透料面后经过烟气管道和环冷罩以后进入锅炉,这个时候整个流程废气都会呈现高速流动状态。

而且废气中所夹带的颗粒粉尘还没有沉降就都已经进入到锅炉和风机当中。

但是值得注意的是,我国除尘器大部分还是采用惯性除尘器,它只能祛除废气当中的那些大颗粒,而且这些大颗粒废弃物在经过一段时间的运行以后风机叶轮、锅炉管束以及机壳等部位都会出现不同程度的磨损,大大影响系统的正常运转。

烧结机工序的余热回收利用烧结工序是高炉矿料入炉以前的准备工序。

有块状烧结和球团状烧结两种工艺。

块状烧结是将不能直接加入炉的炼铁原料,如精矿粉、高炉炉尘、硫酸渣等配加一定的燃料和溶剂,加热到1300~1500℃,使粉料烧结成块状。

球团烧结则是将细磨物料,如精矿粉配加一定的黏结剂,在造球设备上滚成球,然后在烧结设备上高温烧结。

两种烧结过程都要消耗大量的能源。

据统计,烧结工序的能耗约占冶金总能耗的12%。

而其排放的余热约占总能耗热能的49%。

回收和利用这些余热,显然极为重要。

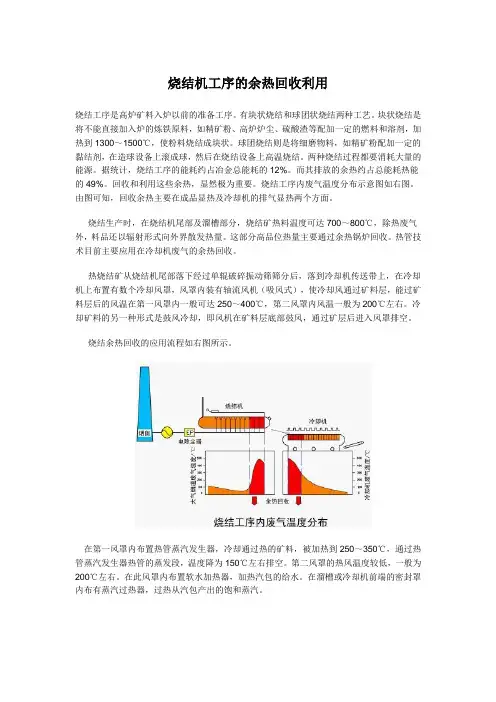

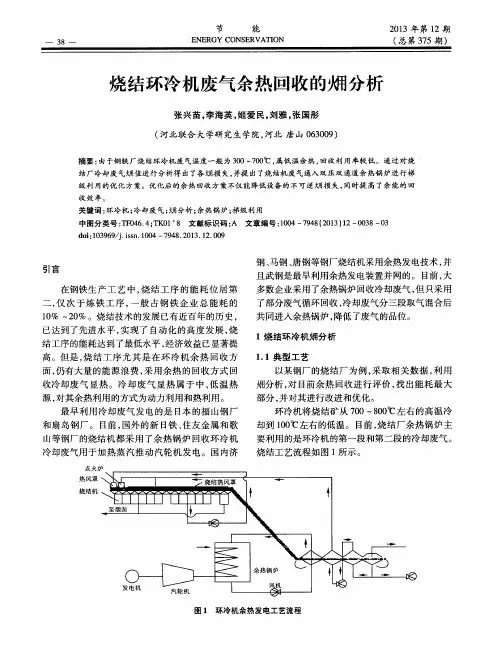

烧结工序内废气温度分布示意图如右图。

由图可知,回收余热主要在成品显热及冷却机的排气显热两个方面。

烧结生产时,在烧结机尾部及溜槽部分,烧结矿热料温度可达700~800℃,除热废气外,料品还以辐射形式向外界散发热量。

这部分高品位热量主要通过余热锅炉回收。

热管技术目前主要应用在冷却机废气的余热回收。

热烧结矿从烧结机尾部落下经过单辊破碎振动筛筛分后,落到冷却机传送带上,在冷却机上布置有数个冷却风罩,风罩内装有轴流风机(吸风式),使冷却风通过矿料层,能过矿料层后的风温在第一风罩内一般可达250~400℃,第二风罩内风温一般为200℃左右。

冷却矿料的另一种形式是鼓风冷却,即风机在矿料层底部鼓风,通过矿层后进入风罩排空。

烧结余热回收的应用流程如右图所示。

在第一风罩内布置热管蒸汽发生器,冷却通过热的矿料,被加热到250~350℃,通过热管蒸汽发生器热管的蒸发段,温度降为150℃左右排空。

第二风罩的热风温度较低,一般为200℃左右。

在此风罩内布置软水加热器,加热汽包的给水。

在溜槽或冷却机前端的密封罩内布有蒸汽过热器,过热从汽包产出的饱和蒸汽。

烧结机废气余热利用冀留庆 林学良(中钢集团工程设计研究院有限公司 北京100080) 摘 要 烧结机及烧结矿冷却机的废气温度在400℃以下,为了回收低温废气的余热,开发了纯低温余热锅炉。

概述了锅炉及汽轮发电机组的设计和运行情况,并展望了应用前景。

讨论的余热锅炉为发电用锅炉,用于回收烧结机和烧结矿冷却机排放的低温余热,机组安装于360m 2烧结机。

关键词 烧结机 烧结冷却机 余热锅炉 汽轮发电机组W aste G as R ecovery of Sintering MachineJ I Liu -qing LIN Xue -liang(Sinosteel Engineering Design &Research Institute Co.,Ltd. Beijing 100080)Abstract The tem perature of waste gas of sintering machine and sintering cooling machine is below 400℃.S ingle low -tem perature waste heat boiler is designed to recover the heat of low -tem perature waste gas.This paper describes the design and running situation of the boiler and turbogenerator set and prospects its application.The boiler mentioned is a power generation boiler.It is used to recover low -tem perature waste heat em itted by sintering machine and sintering cooling machine and installed in a 360m 2sintering machine.K eyw ords sintering machine sintering cooling machine waste heat boiler turbogenerator set0 前言在钢铁生产过程中,烧结工序的能耗约占总能耗的10%,仅次于炼铁工序。

300平米烧结环冷机烟气余热综合利用1 、烧结余热利用意义烧结工序中有50%左右的热能被烧结烟气和冷却机热风带走,烧结矿冷却过程中排出的热量约占烧结能耗的28%,回收利用好这部分余热对实现钢铁企业节能降耗具有重要意义。

烧结过程生产的余热主要集中在烧结烟道废气与环冷机热风,烧结废气由于脱硫工艺要求不便利用,因此利用好冷却机热风是一个重要课题。

2 、烧结余热利用方式目前国内环冷机热风余热利用主要有以下几种方式:①热风烧结。

将环冷机热风引到烧结机头,以降低能耗,改善烧结矿性能,一般热风温度在200~300℃。

②蒸汽预热烧结料。

利用低压蒸汽预热烧结料,提高料温,降低烧结能耗,同时改善料层透气性,提高烧结矿质量。

所用蒸汽压力一般为~0.4MPa。

③余热发电。

将中低温烟气通过余热锅炉产生蒸汽,然后推动汽轮发电机组发电。

此种利用方式技术已经成熟,经济效益较好。

④其他。

比如热烟气用于解冻原料库,锅炉产汽供生活用汽、浴室和食堂等等。

如果将前三种利用方式通过一个系统来实现,就能实现环冷机热风最大效率的利用。

3、余热综合利用系统3.1、热源及需求某钢铁厂300m2烧结机及环冷鼓风机参数如表1所示。

落到环冷机上的烧结矿温度约为600~750℃,根据热力学分析,得到可利用的热风参数为:450000Nm3/h,380℃。

按照工艺要求,用于热风烧结的风量为15万Nm3/h、250℃;烧结生产所用预热蒸汽及其它用蒸汽为21t/h,压力0.4MPa。

3.2、工艺流程根据热源情况以及需求,设计了一套由双重供热余热锅炉和抽汽补汽凝汽式汽轮发电机组成的余热发电利用系统。

双重供热余热锅炉既可产生蒸汽又可提供热风烧结所需的热风,抽汽补汽凝汽式汽轮机提供烧结生产用蒸汽。

余热锅炉烟气“一进两出”,立式布置,其额定参数:过热蒸汽40t/h、330℃、1.7MPa。

汽轮机进汽参数:40t/h、330℃、1.6MPa,抽气21t/h,补汽10t/h,额定功率5300kW。

科技成果——烧结废气余热循环利用工艺技术适用范围钢铁行业烧结行业现状截止2014年,我国大中型烧结机共约600台,年产烧结矿约8亿t,烧结工序的平均能耗为55kgce/t。

烧结废气余热循环利用可节省烧结能耗5%以上,减少烧结CO2排放以及废气排放总量20%以上。

从2012年起,宝钢、宁波钢铁、沙钢等烧结机废气循环改造工程已陆续建成投运。

成果简介1、技术原理烧结低温废气自烧结支管风箱/环冷机排出后,再次被引入、通过烧结料层时,因热交换和烧结料层的自动蓄热作用,可以将其中的低温显热供给烧结混合料,与此同时热废气中的二噁英、PAHs、VOC 等有机污染物在通过烧结料层中高达1200℃以上的烧结带时被激烈分解,NOx在通过高温烧结带时亦能够通过热分解被部分破坏,尽管二噁英、PAHs、VOC等有机污染物在烧结预热带又可能重新合成,但废气循环烧结仍然可以显著减少有机污染物的排放,并大幅度削减废气排放总量。

烧结废气余热循环利用可以富集SO2,提高脱硫效率,并使NOx被降解、二噁英在高温下热解、粉尘被吸附并滞留于料层,减少排入大气的烟气量,降低废气净化装置及运行成本,并提高已有烧结机的产能。

2、关键技术(1)烧结低温余热利用、废气减量、污染物同步脱除的方法、工艺和装置;(2)循环烧结系统在线控制技术包括循环烟温和氧含量调控、烟道防结露、循环风箱组合优化、循环烧结工艺与主工艺衔接等技术;(3)循环烧结过程仿真模型包括烧结终点温度控制、风氧平衡、烧结质量预报与控制、循环烧结传热、节煤量实计、管路优化等子模型;(4)循环烧结条件下配矿结构优化和提产增效技术包括提高废气循环烧结利用系数及烧结矿转鼓强度的方法,提高烧结铁精矿用量和生产率的矿料使用方法等。

4、工艺流程烧结废气余热循环利用工艺流程图主要技术指标1、烧结工艺节能5%以上;2、烟气总量减排20%以上。

技术水平本技术已申请30余项相关专利,目前已授权10项。

2014年11月,在宁钢循环烧结示范工程作为首批低碳技术创新和产业化示范工程通过了国家发改委工程验收组的项目验收。

4.3 400m2烧结环冷机尾部冷却风余热利用4.3.1 环冷机烟气系统400m2烧结机余热发电工程也是较早建成的同类项目,具备一定代表性。

它采用双压、双进气、一体化除氧器、自然循环余热锅炉;烟气侧采用开式系统+串级冷却方式,余热锅炉排出的烟气直接经引风机排至大气,环冷机高温段采用从低温段烟罩收集的热废气作为烧结矿的冷却风。

由于400m2烧结机规模较大,余热锅炉排出的烟气量约60万Nm3/h,温度130℃,仍有可观的可利用热量。

如果直接排放将造成很大的资源浪费。

本工程拟改变原环冷机烟气循环系统的循环方式,用原余热锅炉排放的烟气代替环冷机3#烟囱收集的低温烟气,作为环冷机1区的冷却风;重新核算风机能力,原1区的循环风机利旧。

3#烟囱收集的低温烟气进入新建设的热水锅炉产生热水进行采暖供热。

环冷机的烟罩第三区段已经进行了绝热、密封的设计,本工程不在对第三区段的烟罩进行改造,通过环冷机的3#烟囱收集的高温烟气引出至余热热水锅炉。

3#烟囱上设置四通管道,配置电动切换蝶阀,热水锅炉正常工作时,打开新增的烟气管道阀门,关闭烟囱阀门及原循环管道阀门,将烟气导入热水锅炉烟道;在热水锅炉停止运行时,关闭烟气进入余热锅炉的阀门,打开烟囱阀门,将烟气直接排入大气;或者打开原循环管道阀门进行原设计的烟气循环冷却。

从环冷机3#烟囱收集的高温烟气进入锅炉,在锅炉内充分换热,产生高温热水。

换热后的烟气降至90℃左右,经引风机后排放烟囱排入大气。

在原余热锅炉后烟囱上设置三通管道,配置电动切换蝶阀,如采用烟气循环方式时,关闭烟囱阀门将余热锅炉换热后的热废气,通过循环风机及烟气管道将烟气引入环冷机一区。

如采不用烟气循环方式时,打开锅炉后烟囱阀门,将烟气直接排空。

4.3.2环冷机烟气量分配在保证不影响原400m2烧结余热利用系统的情况下,采用合理的分区方法,尽可能多的利用环冷机三段的高温烟气及余热锅炉排放的烟气。

烧结矿的热力学数据模型热烧结矿平均比热经验公式为:CP=[0.115+0.257×10-3(T-373)-0.0125×10-5(T-373)2]×4.1868式中CP—烧结矿的平均比热,单位:kJ/(kg·℃)T—绝对温度,单位:K。

烧结机机尾烟气热能利用途径的探讨钢铁企业烧结机大烟道烟气排放量大,烟气温度较高,具有较大的利用潜力,可以利用热管余热装置将此烟气余热进行回收,用于生产蒸汽,供其他工序使用。

此余热回收装置的利用一方面可以节能减排,生产二次能源,产生非常可观的经济效益,另一方面,可以降低排烟温度并降低排烟中的粉尘含量,具有较大的环保效益。

标签:烧结机;烟气;余热;回收利用1 目前烧结机烟气余热的利用方式1.1 烧结余热是如何产生的1.1.1 冷却机废气在烧结工序中,这些直接与烧结矿换热的空气会通过之前冷却机上方的多个排气管道排放出去。

经过多次实验数据表明,烧结矿进入冷却器的时候实测温度达到750摄氏度,而且在烧结过程中客公里用的余热已经超过钢铁厂总热耗的百分之十二,其中烧结矿的余热为百分之八,烧结废气余热达到百分之四。

除此之外,冷却机废气与烧结烟气的显热会占到全部热支出的一半。

假如可以充分利用这些气体的余热,将会大大的节省能源。

1.1.2烧结机废气众所周知,烧结机烟道排放出来的烟气温度是很低的,余热热源质量也比较低,通常都是处于100度到160度之间,而且有害气体多,粉尘含量大,腐蚀性强,回收起来也非常麻烦。

但是温度分布通常是一个逐渐升温,一直到机尾才会降温的过程,因此我们完全可以回收利用那几个尾部那几个高温风箱内部的烟气余热,最典型的例子莫过于福建三钢了,1.2烧结工序余热的主要利用方式就目前而言,烧结废气余热的回收和再次利用通常包括以下四种形式:(1)用冷却机的排气来替代烧结机点火器的助燃空气;(2)充分运用余热锅炉所产生的蒸汽来进行利用;(3)直接将排气用于预热烧结混合料,尤其是近些年来随着低温烟气余热锅炉技术以及汽轮机技术的快速发展,已经在一些领域真正实现了低温余热发电;(4)将余热锅炉所直接产生的蒸汽通过透平和其他配套装置转换成店里的方式。

下面给大家推荐一种非常实用的回收发电技术―环冷机余热回收发电技术,它是通过环冷烟气低温余热锅炉回收烟气的低品位余热能源所生成的过热蒸汽,以此来带动参数比较低的汽轮发电机组做功发电的新式技术,这项技术的主要意义在于以下几个方面:(1)大大降低烧结工序总能耗,很大程度上节省了资源,增加了企业的生产效益;;(2)这样可以将过去电网以化石燃料为主要能源的供电替换掉,从而起到有效减少温室气体排放的效果;(3)有利于企业的可持续发展战略的实现,大大减少了二氧化硫、二氧化氮以及粉尘的大量排放。

烧结机大烟道余热回收项目设计总结烧结机大烟道余热回收项目设计总结一、引言随着工业化进程的加快,能源消耗成为制约可持续发展的重要因素之一。

对于钢铁行业来说,烧结机大烟道产生的废热是一种值得回收利用的高温能源。

本项目旨在设计一套科学高效的烧结机大烟道余热回收系统,以降低能耗,减少环境污染,提高能源利用率。

二、项目概述本项目针对某钢铁企业的烧结机大烟道进行余热回收设计。

通过在烟道上设置余热回收装置,将高温烟气中的余热转化为其它形式的能源,如热水或蒸汽,用于企业内部的供热和供电。

该项目具有较高的技术难度和经济价值,可有效减少环境污染和能源消耗。

三、设计思路3.1 烟道热源分析:通过对烧结机大烟道的烟气温度、烟气流量和烟气组分等进行测试分析,确定烟道的热源条件和参数。

3.2 余热回收方式选择:根据烟道特点和热源参数,选择合适的余热回收方式。

本项目采用了烟尘热交换器和燃气锅炉两种方式,分别回收烟气中的热量。

3.3 设备选型和布置:根据热源参数和回收方式,对烟尘热交换器和燃气锅炉进行选型和布置设计。

同时,考虑到设备之间的热能耦合和烟气清洁处理,合理设置管道和控制装置。

3.4 系统集成与自动控制:将烟道余热回收系统与原有的供热和供电系统进行集成,实现自动化控制和优化运行。

通过构建数据监测和分析系统,实时监测余热回收效果,调整系统参数,提高能源利用效率。

四、技术难点4.1 热源分析准确性问题:烟道热源参数的准确测量是技术难点之一。

通过使用高精度仪器和仪表,对烟气温度、流量和组分进行准确测量,解决了该问题。

4.2 烟尘热交换器结构设计问题:烟尘热交换器的结构设计需要兼顾换热效果和清洁处理的要求。

通过优化换热器的内部结构,增加清洁设备,有效解决了烟尘的问题。

5、技术经济性分析本项目采用了先进的烟尘热交换技术和燃气锅炉技术,成功实现烟道余热的有效回收利用,起到了显著的节能减排效果。

根据经济分析和效益评估,该项目在短期内即可收回投资成本,并可长期稳定运行,实现可持续发展。

RTO废气焚烧炉烟气余热的综合利用当前石油化工、轻工、塑料、印刷等行业排放的有机废气处理为直燃式焚烧炉和蓄热式热氧化器(称RTO)。

蓄热式热氧化器的蜂窝陶瓷能够将燃烧机的热量储存起来,当陶瓷的温度超过有机废气的着火点时,即使炉内无火,酷热的蜂窝陶瓷也能把有机废气点燃。

蓄热式热氧化器具有能耗低、安全性好、应用范围广泛等优点,是一种很有进展前景的VOCs气体处理方法。

本文针对汽车涂装自动生产线中RTO 废气焚烧炉烟气的余热综合利用做了具体的陈述。

在汽车涂装自动生产线中,烘干设备是主要耗能生产设备之一,通过RTO(蓄热式废气氧扮装置)烟气余热利用综合节能技术,对低温排放的烟气进行余热回收和利用,可以提高全厂的热效率,降低总体能耗,提高经济益;而且响应国家节能减排的政策,为社会环境爱护作出肯定贡献。

汽车涂装自动生产线上的烘干设备,是主要耗能生产设备之一,所以在满意安全生产并符合环保法规的前提下,烘设备的节能技术改进,是其重要的进展方向。

在实际生产中,烘干设备的供热系统和废气处理系统的烟气排放热损失,约占总能耗的25 %。

虽然这些烟气的排放温度降至200~250℃左右,就满意现在的环保法规要求,但这部分被排放的烟气仍旧存在着能量回收的契机。

对低温排放的烟气进行余热回收和利用,是涉及烘干设备、公用动力系统、其他区域耗能设备等综合性很强的系统节能技术,是涂装车间能源综合利用的典型课题,本文重点争论RTO(蓄热式废气氧扮装置)烟气余热利用综合节能技术。

1、RTO技术的机理RTO(蓄热式废气氧扮装置)烟气余热利用综合节能技术的机理如下:涂装车间各烘干设备在生产过程中产生的有机废气,通过废气管网集中被送到RTO装置中,进行750℃左右的高温焚烧处理;这些废气燃烧后产生的能量,被RTO内部的陶瓷蓄热体进行热量回用后,最终排入大气的烟气温度,被降到200~250℃之间。

由于安全方面的因素,这部分最终排入大气的温度,必需在120℃以上,但从200~250℃到120℃,这部分依旧有能量回收的空间。

烧结机废气余热利用冀留庆 林学良(中钢集团工程设计研究院有限公司 北京100080) 摘 要 烧结机及烧结矿冷却机的废气温度在400℃以下,为了回收低温废气的余热,开发了纯低温余热锅炉。

概述了锅炉及汽轮发电机组的设计和运行情况,并展望了应用前景。

讨论的余热锅炉为发电用锅炉,用于回收烧结机和烧结矿冷却机排放的低温余热,机组安装于360m 2烧结机。

关键词 烧结机 烧结冷却机 余热锅炉 汽轮发电机组W aste G as R ecovery of Sintering MachineJ I Liu -qing LIN Xue -liang(Sinosteel Engineering Design &Research Institute Co.,Ltd. Beijing 100080)Abstract The tem perature of waste gas of sintering machine and sintering cooling machine is below 400℃.S ingle low -tem perature waste heat boiler is designed to recover the heat of low -tem perature waste gas.This paper describes the design and running situation of the boiler and turbogenerator set and prospects its application.The boiler mentioned is a power generation boiler.It is used to recover low -tem perature waste heat em itted by sintering machine and sintering cooling machine and installed in a 360m 2sintering machine.K eyw ords sintering machine sintering cooling machine waste heat boiler turbogenerator set0 前言在钢铁生产过程中,烧结工序的能耗约占总能耗的10%,仅次于炼铁工序。

在烧结工序总能耗中,有近50%的热能以烧结机烟气和冷却机废气的显热形式排入大气,既浪费了热能又污染了环境。

烧结废气不仅数量大,而且可供回收的热量也大,但由于废气温度均低于400℃,所以如何回收其中的低温余热,进一步降低烧结生产能耗是我国烧结矿生产企业面临的节能技术课题。

在日本低温余热回收已应用得相当广泛,这种技术是利用烧结环冷机余热锅炉来产生低压过热蒸汽供汽轮机组发电。

2005年9月,由日本川崎重工提供的一套先进而成熟可靠的低温余热发电成套设备在马钢炼铁厂投产发电。

该套设备配2台容量为37.4t/h 废气锅炉(每台300m 2烧结机配备1台废气锅炉),装机容量为17.5MW 凝汽式汽轮发电机组。

设计年发电量为1.4×108kW ・h 。

经4年运行实绩证明,该系统安全可靠,能为烧结生产带来显著的经济效益和环境效益。

该技术近几年已经在我国烧结行业开始普及推广。

对于关键设备余热锅炉的制造难点是如何应对烟气的低品位和高灰分问题,经过国内技术人员共同努力已经解决。

方法是采用低成本的扩展受热面,即采用螺旋鳍片管来提高换热效率,采用机械振打清灰技术解决高灰分问题。

1 工艺简介烧结环冷机余热锅炉是抽出环冷机第1段(300-400℃)和第2段(250-300℃)的冷却热废气,废气进入余热锅炉经热交换后,余热锅炉出口排烟温度降至165℃。

为了充分回收利用热能,将余热锅炉排出的165℃废气通过循环风机再送回烧结环冷机鼓风口,从而实现余热锅炉到烧结机之间的烟气再循环方式。

烧结机余热锅炉是抽出烧结机高温段烟气,该段排出的300-330℃的烟气进入余热锅炉经热交换后余热锅炉出口排烟温度降至165℃。

通过循环风机再送回烧结机低温段经烧结除尘器和主风机排向大气。

产生的蒸汽与烧结环冷机余热锅炉产生的蒸汽混合进入汽轮发电机做功发电。

对于烧结余热利用可采用烧结环冷机余热锅炉和烧结机余热锅炉形式,也可以将环冷机高温段废气和烧结机高温段烟气混合后进入一个共同的余热锅炉进行热交换,但是带来的问题是余热锅炉出口排烟分配平衡调整不易。

所以笔者认为2个余热锅炉较适宜。

2 锅炉规范及结构简述对于360m 2烧结机配套的锅炉规范如下:环冷机锅炉设计参数:型号QC720/350-45-1.25/300;第1段:废气流量360000m 3/h ,进口温度300-400℃,第2段:废气流量360000m 3/h ,进口温度250-300℃,出口温度165-180℃,废气含尘量1g/m 3,漏风率≤2%,锅炉总废气阻力≤500Pa ,蒸汽出口压力1.25MPa ,蒸汽出口温度300℃,蒸发量45t/h 。

烧结机锅炉设计参数:型号QC350/300-25-1.25/250;废气流量350000m 3/h ;进口温度300-330℃;出口温度165-180℃;废气含尘量2g/m 3;漏风率≤2%;锅炉总废气阻力≤500Pa ;蒸汽出口压力1.25MPa ;蒸汽出口温度250℃;蒸发量25t/h 。

锅炉的总体方案是经充分调研并进行多方案比较而确定的。

余热锅炉采用自然循环的立式结构,立式结构布置节约了占地面积,也方便了废气管道的布置;自然循环省掉・61・ 工业安全与环保 Industrial Safety and Environmental Protection 2009年第35卷第12期December 2009了强制循环热水泵,降低了运行成本,提高了系统可靠性。

烟气自上而下分别冲刷过热器、蒸发器、省煤器,气流方向与粉尘沉降方向一致。

余热锅炉采用单压系统,为1.25MPa,省煤器出水供给余热锅炉蒸发器,余热锅炉每段受热面为管箱式结构可整体出厂,其受热面采用鳍片管。

余热锅炉的密封设计采用可靠的密封结构,尽可能减少漏风,减少热损失。

冷却机余热锅炉,由于冷却机废气中粉尘粘附性不强,所以不设置清灰装置。

同时换热管采用螺旋翅片管,大大增加了换热面积,使得锅炉体积大幅下降,降低了投资成本。

在烧结机余热锅炉前端设置了高效沉降室,大大减轻了废气对余热锅炉的磨损,烧结机余热锅炉设计有机械振打,每级受热面上均设置机械振打除灰装置。

整个锅炉的振打形式为连续式,清灰较为均匀,同时设计有合理的灰斗,避免了因清灰原因造成废气中含尘浓度突然增大而引起风机跳停,影响生产。

3 余热发电热力系统配置为配套2台余热锅炉,采用1套凝汽式汽轮发电机组,装机容量为12MW,设计发电能力为11800kW・h。

汽轮机为凝汽式汽轮机,设计能力12MW。

整个余热发电系统采用先进的DCS集散控制系统,系统的操作简便可靠,并设有完善的显示、记录、报警和保护程序,使整个发电工艺系统能够稳定运行。

2台余热锅炉的废气侧都设计有旁路系统,当余热锅炉停用时烧结生产系统可正常运行。

根据热力系统蒸气温度和压力较低的情况,采用了最新的真空除氧方式,系统运行成本较低。

4 余热发电系统设计压力、热力系统的比较目前低温余热锅炉代表性的设计压力有2.05MPa,1.25 MPa,0.8MPa3种,以1.25MPa最为普遍。

不同设计压力的余热锅炉,在结构上并没有显著的差异,但由于窄点高低不一,在蒸汽段省煤器的布置上有所不同:2.05MPa锅炉布置较多省煤器;1.25MPa锅炉布置较少或不布置省煤器;0.8 MPa锅炉基本不布置省煤器。

不同设计压力的余热锅炉每蒸吨钢耗率有差别,压力高则钢耗也略高。

对于进出口烟气条件相同的余热锅炉,配置不同的设计压力,主蒸汽焓值相差不大。

但压力越高,从热力学角度看,做功效率会有所提高,如果要确定合理的蒸汽压力参数,还需考虑到系统配置、投资成本等方面。

余热发电有单压、闪蒸、双压3种方式;单压系统指余热锅炉产生一个参数的蒸汽进入汽轮机;闪蒸系统指锅炉产生一定压力的主蒸汽和热水,主蒸汽进入汽轮机高压进汽口,热水经过闪蒸,生产低压的饱和蒸汽,补入补汽式汽轮机的低压进汽口;双压系统指余热锅炉生产较高压力和较低压力的蒸汽,分别进入汽轮机的高、低压进汽口。

能够采用单压系统将余热资源充分利用的话,就采用单压系统;如果不能将余热资源充分利用,则采用双压系统;需要采用双压系统时,双压锅炉比闪蒸系统更有效率;采用双压系统时,汽轮机补汽系统设计是关键。

锅炉吸热量的高低,取决于锅炉排烟温度的高低、锅炉散热量、锅炉漏风量。

吸热量:双压系统高于闪蒸系统,闪蒸系统高于单压系统。

发电量:双压系统高于闪蒸系统,闪蒸系统高于单压系统。

5 纯低温余热电站的主要技术经济指标纯低温余热电站的主要技术经济指标见表1。

表1 纯低温余热电站的主要技术经济指标名称技术和装备主机设备烧结机余热锅炉1套(立式,自然循环)QC350/300-25-1.25/250环冷机余热锅炉1套(立式,自然循环)QC760/350-45-1.25/300汽轮机凝汽式汽轮机1套N12发电机空冷式发电机1套12MW水处理设备1套循环冷却设备1套DCS控制设备1套自用电率/%<9年运行时间/h79206 结论完全利用烧结生产中产生的废气余热作为热源的纯低温余热发电工程,整个热力系统不燃烧任何一次能源,在回收大量对空排放造成环境热污染的废气余热的同时,所建余热发电工程不对环境造成任何污染,这对于减少C O2的排放量、减少温室效应、保护生态环境起着积极的作用。

根据目前我国烧结的工艺流程和废气参数,利用纯低温余热发电的技术,采用国产的装备,具有吨矿23kW・h的发电能力。

按照我国目前市场购电价0.50元/(kW・h)估算,扣除余热电站供电成本约0.15元/(kW・h),吨矿成本可下降约8元。

由此可见,纯低温余热发电工程的实施,可有效降低企业的烧结矿生产成本,提高企业的市场竞争力,为企业产生良好的效益。

烧结纯低温余热发电项目由于能将废气中的热能转化为电能,有效减少烧结矿生产过程中的能源消耗,具有显著的节能效果。

同时,废气通过余热锅炉降低了排放的温度,减轻了烧结矿生产对环境的热污染,具有显著的环保效果。

因此,这种具有良好的经济效益和社会效益的项目,必将具有很好的推广价值和应用前景。

参考文献[1]王政民.烟气直接入炉循环的节能作用.冶金能源,1999(3):24-28.[2]曹家枞,张鸿祥,沈皓.钢铁厂余热利用的一种有效方法.冶金动力,1997(1):1-4.[3]马钢烧结余热发电并网成功.电力需求侧管理,2005(6):12.[4]陆萍.烧结低温烟气余热发电技术应用分析.现代冶金,2009(1).(收稿日期:2009-07-16)・71・。