《钢结构预拼装》PPT课件

- 格式:ppt

- 大小:687.06 KB

- 文档页数:23

钢结构预拼装钢结构预拼装是一种先将构件在生产厂家处进行组装,然后再运输到现场进行安装的施工方法。

随着建筑业的飞速发展,钢结构预拼装在现代建筑中扮演着越来越重要的角色。

本文将探讨钢结构预拼装的优势、适用范围以及未来发展趋势。

1. 优势钢结构预拼装的优势主要包括施工速度快、质量可控、安全可靠以及环保节能等方面。

首先,预先在工厂进行组装可以大大缩短施工周期,提高工程效率。

其次,由于所有构件在工厂进行精确加工,可以保证质量可控,降低施工过程中的错误率。

再者,钢结构预拼装采用模块化设计,安全可靠性更高,能够有效保障工人的生命安全。

此外,钢结构预拼装所使用的材料可以进行回收再利用,符合环保节能的理念,减少了浪费。

2. 适用范围钢结构预拼装适用于各种建筑类型,包括工业厂房、商业综合体、办公楼、体育馆等。

在高层建筑中,钢结构预拼装可以更好地克服施工难度大、周期长的问题,提高施工效率。

同时,在特殊气候条件下,例如寒冷地区或高温闷热地区,钢结构预拼装也能够更好地适应各种环境,保证施工质量。

3. 未来发展趋势随着建筑市场对建筑速度、质量和环保的要求日益提高,钢结构预拼装将会在未来得到更广泛的应用。

未来,预制建筑将更多地呈现出定制化、智能化的趋势,利用先进的技术手段,实现更高效的施工方式。

同时,随着钢结构预拼装技术不断完善和普及,其成本也将逐渐降低,让更多的建筑项目受益于这种高效、绿色的建筑方式。

综上所述,钢结构预拼装作为一种先进的施工技术,具有诸多优势和适用范围,并且在未来有着广阔的发展前景。

我们期待着钢结构预拼装能够更好地为建筑行业的可持续发展做出贡献。

第四章预拼装方案4.1材料要求1、进行预拼装的钢构件,应是经过质量部门检查,质量符合设计要求和《钢结构工程施工质量验收规范》规定的构件。

2、焊条、拼装用普通螺栓和螺母的规格、型号应符合设计要求,有质量证明书并符合国家有关标准规定。

3、其它材料:支承凳或平台、各种规格的垫铁等备用。

4.2施工准备1、主要施工机具。

汽车吊、电焊机、焊钳、焊把线、搬手、撬棍、铣刀或锉刀、手持电砂轮、记号笔、水准仪、钢尺、拉线、吊线、焊缝量规等。

2、作业条件。

(1)按构件明细表核对预拼装单元各构件的规程型号、尺寸、编号等是否符合图纸要求。

(2)预拼装所用的支承凳或平台应测量找平,检查时应拆除全部临时固定和拉紧装置。

在厂内用钢板等搭建预拼装场地,并对场地进行水平校正,使所有基准点在同一平面上。

4.3操作工艺1、工艺流程2、在下列情况下须对构件进行预拼装(1)为保证安装的顺利进行,应根据构件或结构的复杂程度、设计要求或合同协议规定,在构件出厂前进行预拼装。

(2)由于受运输条件、现场安装条件等因素的限制,大型钢结构件不能整体出厂,必须分成两段或若干段出厂时,也要进行预拼装。

3、预拼装一般分为立体预拼装和平面预拼装两种形式。

4、在操作平台上放出预拼装单元的轴线、中心线、标高控制线和各构件的位置线,并复验其相互关系和尺寸等是否符合图纸要求。

5、在操作平台上点焊临时支撑、垫铁、定位器等。

6、按轴线、中心线、标高控制线依次将各构件吊装就位,然后用拼装螺栓将整个拼装单元拼装成整体,其连接部位的所有连接板均应装上。

7、拼装过程中若发现尺寸有误,栓孔错位等情况,应及时查清原因,认真处理。

预拼装中错孔在3mm以内时,一般都用铰刀铣孔,孔径扩大不得超过原孔径的1.2倍。

8、预拼装后,经检验合格,应在构件上标注上下定位中心线、标高基准线、交线中心点等。

同时在构件上编注顺序号,做出必要的标记。

必要时焊上临时支撑和定位器等,以便按预拼装的结果进行安装。

钢结构预拼装

当合同文件或设计文件要求时,应进行钢构件预拼装。

钢构件预拼装可釆用实体预拼装或计算机辅助模拟预拼装。

当同一类型构件较多时,可选择一定数量的代表性构件进行预拼装。

1,钢结构预拼装的目的:

检验制作的精度及整体性,以便及时调整、消除误差,从而确保构件现场顺利吊装, 减少现场特别是高空安装过程中对构件的安装调整时间,有力保障工程的顺利实施。

通过对构件的预拼装,及时掌握构件的制作装配精度,对某些超标项目进行调整,并分析产生原因,在以后的加工过程中及时加以控制。

2,预拼装准备工作:

2.1预拼装方案制定:

预拼装前一般需制定预拼装的方案,主要包括预拼装方法(整体预拼装、分段预拼装和分层预拼装)选择、预拼装的流程及预拼装注意事项等内容。

预拼装的方法很多,需根据构件的结构特点、场地条件,结合工厂的加工能力、机械设备等情况,选择能有效控制组装精度、耗工少、效益高的方法。

2.2场地准备:

构件预拼装要有较宽阔、平整、坚固的场地,并应设置在起重设备的工作范围内,以便于拼装作业。

2.3预拼装胎具、机具及人员准备:

根据预拼装方法、结构特点等选用或制作相应的装配胎具(如组装平台、铁凳、胎架等)和机具(如吊装设备、夹具等),胎具应有足够的刚度。

同时需根据拼装工作量做好人员准备工作。

2.4检查待组装零部件的质量:

所有待预拼装的零部件必须是经过质量检验部门检验合格的钢结构成品,预拼装前需检查其质量检验记录。

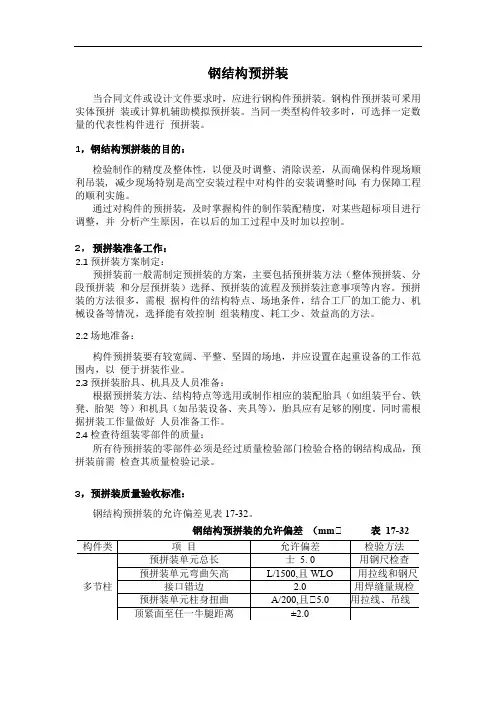

3,预拼装质量验收标准:

钢结构预拼装的允许偏差见表17-32。

钢结构预拼装的允许偏差(mm)表17-32。

钢结构预拼装钢结构预拼装是一种现代化建筑技术,通过在工厂内进行预设计、预制和预装配,将钢材构件进行拼装,然后再进行运输和安装到现场。

这种建筑方法具有高效、精密、环保等特点,越来越受到广泛应用和认可。

本文将从不同角度来探讨钢结构预拼装的优势、施工过程以及未来发展前景。

一、优势1. 高效性钢结构预拼装采用工厂化生产,可以有效减少施工时间,提高工程进度。

在现场施工之前,钢材构件已经在工厂内进行了预制和预装配,只需按照设计图纸进行组装,简化了现场施工工序,大大提高了施工效率。

2. 精确度由于钢结构预拼装可以在工厂内进行精密设计和制作,每个构件的尺寸和质量都可以严格控制,保证了整个建筑的准确性和稳定性。

相比传统施工方式,钢结构预拼装能够减少误差和不确定性,确保了建筑的精确度。

3. 环保可持续钢结构预拼装所使用的材料均可以回收利用,最大限度地减少了资源浪费。

此外,在生产过程中可以优化能源利用,减少能源消耗和二氧化碳排放。

因此,钢结构预拼装是一种环保可持续的建筑方式,符合绿色建筑的发展理念。

4. 强度与安全性钢结构材料具有高强度和韧性,能够承受较大的荷载和抗震性能。

钢结构预拼装采用了现代化的连接技术,构件之间紧密连接,能够有效提高整体建筑的稳定性和安全性。

对于一些特殊的建筑项目,如大跨度、超高层建筑等,钢结构预拼装更是不可缺少的选择。

二、施工过程1. 设计与预制首先,进行设计阶段,包括建筑布局、荷载计算、结构分析等。

设计完成后,根据设计图纸进行预制,主要包括材料准备、构件加工、连接件制作等。

在这个阶段需要精确地控制每个构件的尺寸和质量,以确保后续的组装顺利进行。

2. 预装配与运输预制完成后,将构件进行预装配,即将不同构件按照设计图纸的要求进行组装,以检验构件的质量和准确性。

一旦通过了检验,可以进行包装和运输工作,将构件运送到建筑现场。

3. 现场组装与安装在现场施工阶段,根据设计要求和工程图纸,对预装配好的构件进行组装和连接。

钢结构的安装ppt课件.ppt1、钢结构的安装一、钢结构安装的预备1、施工组织设计钢结构安装的施工组织设计应简要描述工程概况、全面统计工程量、正确选择施工机具和施工方法、合理编排安装顺序、具体拟订主要安装技术措施、严格制定安装质量标准和安全标准、仔细编制工程进度表、劳动力打算以及材料供应打算。

2、施工前的检查施工前的检查包括钢构件的验收、施工机具和测量器具的检验及基础的复测。

〔1〕钢构件的验收对钢构件应按施工图和规范要求进行验收。

钢构件运到现场时,制造厂应提供产品出厂合格证及以下技术文件:①设计图和设计修改文件;②钢材和帮助材料的质保单或2、试验报告;③高强螺栓摩擦系数的试测资料;④工厂一、二类焊缝检验报告;⑤钢构件几何尺寸检验报告;⑥构件清单。

安装单位应对此进行验收,并对构件的实际状况进行复测。

若构件在运输过程中有损伤,还需要求生产厂修复。

〔2〕施工机具及测量器具的检验安装前对重要的吊装机械、工具、钢丝绳及其它配件均须进行检验,保证具备可靠的性能,以确保安装的顺利及安全。

安装时测量仪器及器具要定期到国家标准局指定的检测单位进行检测、标定,以保证测量标准的精确性。

绳扣的打结方法3、基础的复测。

钢结构是固定在钢砼基座〔基础、柱顶、牛腿等〕3、上的。

因此对基座及其锚栓的精确性、强度要进行复测。

基座复测要对基座面的水平标高、平整度、锚栓水平位置的偏差、锚栓埋设的精确性作出测定。

并把复测结果和整改要求交付基座施工单位。

4、检查钢构件:钢构件出厂时应具有出厂合格证,安装前按图纸查点复核构件,将构件按照安装顺序运到安装范围内,在不影响安装的条件下,尽量把构件放在安装位置下边,以保证安装的便利。

二、钢柱的安装1、钢柱安装:吊装前首先确定构件吊点位置,确定绑扎方法,吊装时做好防护措施。

钢柱起吊后,当柱脚距地脚螺栓约30-40CM 时扶正,使柱脚的安装孔对准螺4、栓,缓慢落钩就位。

经过初校待垂直偏差在20MM内,拧紧螺栓,临时固定即可脱钩。

第四章预拼装方案资料要求1、进行预拼装的钢构件,应是经过质量部门检查,质量切合设计要乞降《钢构造工程施工质量查收规范》规定的构件。

2、焊条、拼装用一般螺栓和螺母的规格、型号应切合设计要求,有质量证明书并切合国家相关标准规定。

3、其余资料:支承凳或平台、各样规格的垫铁等备用。

施工准备1、主要施工机具。

汽车吊、电焊机、焊钳、焊把线、搬手、撬棍、铣刀或锉刀、手持电砂轮、记号笔、水平仪、钢尺、拉线、吊线、焊缝量规等。

2、作业条件。

(1)按构件明细表查对预拼装单元各构件的规程型号、尺寸、编号等能否切合图纸要求。

(2)预拼装所用的支承凳或平台应丈量找平,检查时应拆掉所有暂时固定和拉紧装置。

在厂内用钢板等搭建预拼装场所,并对场所进行水平校订,使所有基准点在同一平面上。

操作工艺1、工艺流程施工准备丈量放线构件拼装拼装检查编号和标志拆掉2、在以下状况下须对构件进行预拼装(1)为保证安装的顺利进行,应依据构件或构造的复杂程度、设计要求或合同协议规定,在构件出厂行进行预拼装。

(2)因为受运输条件、现场安装条件等要素的限制,大型钢构造件不可以整体出厂,一定分红两段或若干段出厂时,也要进行预拼装。

3、预拼装一般分为立体预拼装和平面预拼装两种形式。

4、在操作平台上放出预拼装单元的轴线、中心线、标高控制线和各构件的地点线,并复验其互相关系和尺寸等能否切合图纸要求。

5、在操作平台上点焊暂时支撑、垫铁、定位器等。

6、按轴线、中心线、标高控制线挨次将各构件吊装就位,而后用拼装螺栓将整个拼装单元拼装成整体,其连结部位的所有连结板均应装上。

7、拼装过程中若发现尺寸有误,栓孔错位等状况,应实时查清原由,仔细办理。

预拼装中错孔在3mm之内时,一般都用铰刀铣孔,孔径扩大不得超出原孔径的倍。

8、预拼装后,经查验合格,应在构件上标明上下定位中心线、标高基准线、交线中心点等。

同时在构件上编注次序号,做出必需的标志。

必需时焊上暂时支撑和定位器等,以便按预拼装的结果进行安装。