工厂生产流程图

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

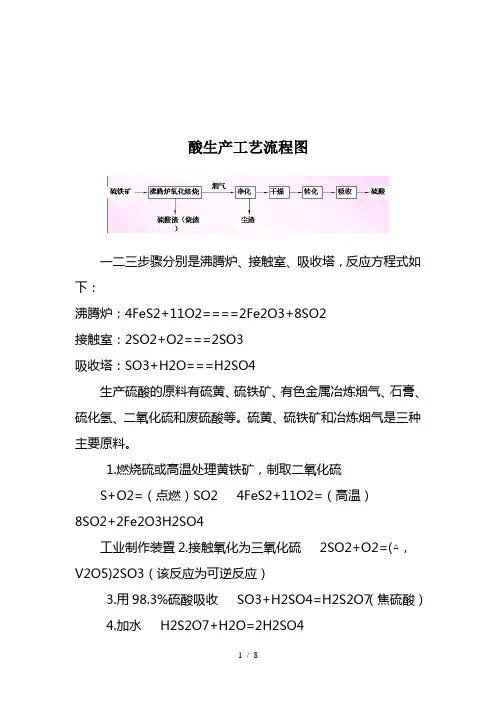

酸生产工艺流程图一二三步骤分别是沸腾炉、接触室、吸收塔,反应方程式如下:沸腾炉:4FeS2+11O2====2Fe2O3+8SO2接触室:2SO2+O2===2SO3吸收塔:SO3+H2O===H2SO4生产硫酸的原料有硫黄、硫铁矿、有色金属冶炼烟气、石膏、硫化氢、二氧化硫和废硫酸等。

硫黄、硫铁矿和冶炼烟气是三种主要原料。

1.燃烧硫或高温处理黄铁矿,制取二氧化硫S+O2=(点燃)SO2 4FeS2+11O2=(高温)8SO2+2Fe2O3H2SO4工业制作装置2.接触氧化为三氧化硫2SO2+O2=(△,V2O5)2SO3(该反应为可逆反应)3.用98.3%硫酸吸收SO3+H2SO4=H2S2O7(焦硫酸)4.加水H2S2O7+H2O=2H2SO41)SO2+2NH3^H20==(NH4)2SO3(NH4)2SO3+H2SO4==(NH4)2SO4+H2O+SO22)Na2SO3+SO2+H2O==2Na(HSO3)3)SO2+2NaOH==Na2SO3+H2OCa(OH)2+Na2SO3==CaSO3+2NAOH2CaSO3+O2==2CaSO4工业上制硫酸,先将硫磺或黄铁矿(FeS2)煅烧,生成SO2,再将SO2在接触室中以V2O5作催化剂用氧气氧化,得到SO3,再用在吸收塔中用98%的硫酸吸收SO3生成发烟硫酸。

得到的发烟硫酸用水稀释可以得到不同浓度的硫酸。

硫酸工业已有200多年的历史。

早期的硫酸生产采用硝化法,此法按主体设备的演变又有铅室法和塔式法之分。

19世纪后期,接触法获得工业应用,目前已成为生产硫酸的主要方法。

早期的硫酸生产15世纪后半叶,B.瓦伦丁在其著作中,先后提到将绿矾与砂共热,以及将硫磺与硝石混合物焚燃的两种制取硫酸的方法。

约1740年,英国人J.沃德首先使用玻璃器皿从事硫酸生产,器皿的容积达300l。

在器皿中间歇地焚燃硫磺和硝石的混合物,产生的二氧化硫和氮氧化物与氧、水反应生成硫酸,此即硝化法制硫酸的先导。

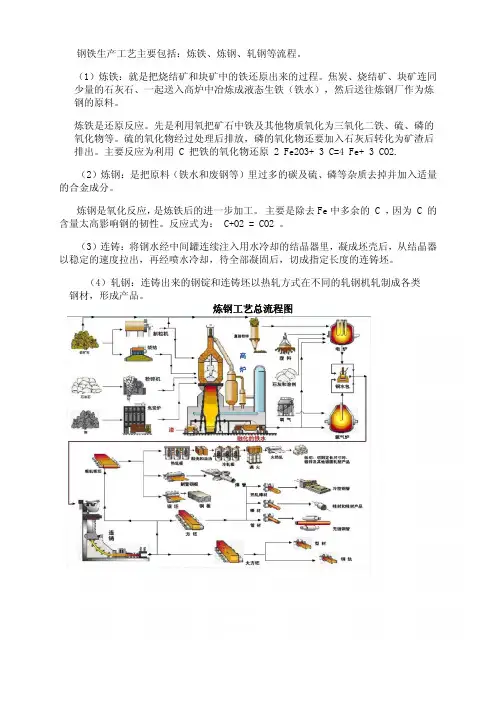

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

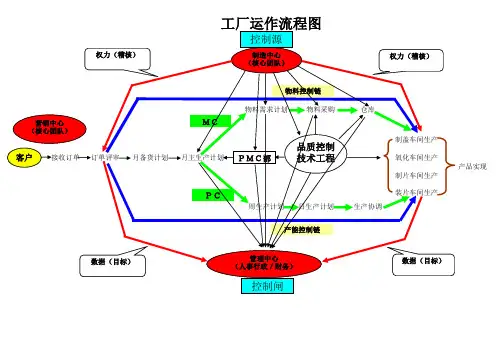

公司概况此次去参加实习的单位是京扬紧固件,这个公司成立于2001年,是专业生产、销售京扬系列压铆紧固件、非标件及部分标准件的大型企业。

工厂位于,成立于2004年,如今已发展成为占地面积7000平方米,拥有五百多名员工(包括48名质检员和16名管理者)的企业,其中应用技术工程师20余名,制造技术工程师40余名。

公司至今已发展成为拥有各种进口全自动数控设备百余台,各种辅助设备130余台,月生产量达20000万至32000万件的大型制造商。

2005年这个公司通过了 ISO9001、ISO14001等国际质量体系认证,确保为客户提供高品质的紧固件。

公司主要产品有:压铆螺母、压铆螺柱、压铆螺栓、面板紧固件,塑料镶嵌件、焊接螺母、点焊螺钉、手紧螺钉、皇冠装饰钉、自攻螺钉、涨铆面板紧固件、轨道镶嵌件、抽芯铆钉,以及各种非标准件。

产品广泛运用在电子通讯、钣金、模具、机械器材和仪器、航天等领域。

进料工序端 检验 首检工序检验工序检验发货售后服 工艺流程图材料入厂 检验 切角切槽 入线材库,退火 热处理 T 酸洗 辗牙螺丝生产工艺(一)--退火一、目的:把线材加热到适当的温度,保持一定时间,再慢慢冷却,以调整结晶组织,降低硬度,改良线材常温加工性。

二、作业流程:(一)、入料:将需要处理的产品吊放炉,注意炉盖应盖紧。

一般一炉可同时处理7卷(约1.2吨/卷)。

(二)、升温:将炉温度缓慢(约3-4小时)升至规定温度。

(三)、保温:材质1018、1022线材在680℃-715℃下保持4—6h,材质为10B21, 1039, CH38F 线材在740℃-760℃下保持 5.5-7.5 h。

(四)、降温:将炉温度缓慢(约3-4小时)降至550℃以下,然后随炉冷却至常温。

三、品质控制:1、硬度:材质为1018、1022线材退火后硬度为HV120-170,材质为中碳线材退火后硬度为HV120-180。

2、外观:表面不得有氧化膜及脱碳现象。

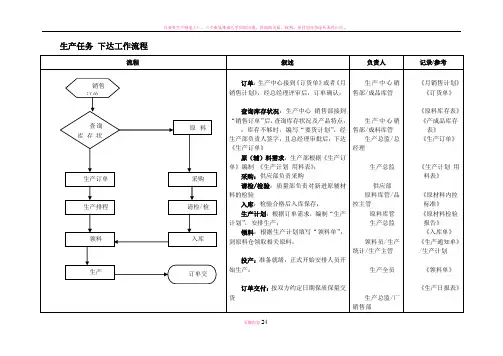

生产任务下达工作流程24质量管理流程24质量管理流程24进料工作流程图(品管)2424原(辅)料领用、退库工作流程2424产成品生产工艺线工作流程24物资(工器具、耗材)请买、验收、领用工作流程2424工器具报损工作流程24生产统计成本统计工作流程24品控控制 / 品质提升工作流程24品管部:生产过程工作流程表2424过程巡检问题处理工作流程24不合格品退库、报损工作流程24成品出货品控工作流程24新产品(研发)试产品控工作流程24不合格品品控控流程2424记录、档案填写(审核、存档)工作流程24生产主管工作流程2424质检(品控)主管工作流程24电工(安全员)工作流程24化验员工作流程24投料员工作流程24压榨操作工工作流程粗滤操作工工作流程冷冻、养(结)晶车间工作流程包装净化(吹瓶)操作工灌装工工作流程封盖、压盖操作工工作流程倒立检验员工作流程喷码、贴标工工作流程包装在线检验员工作流程折箱工工作流程装箱、包装工工作程值日卫生员工作流程原辅材料、消耗统计员工作流程码垛工工作流程线上擦油、擦拟工工作流程24考核员包装工段长、压榨工段长、灌装工段长工作流程统计员(原辅材料、化验试验、设备备件、消耗消费品)质量主管化验员、质检员、原辅料检验员、采样员、24。

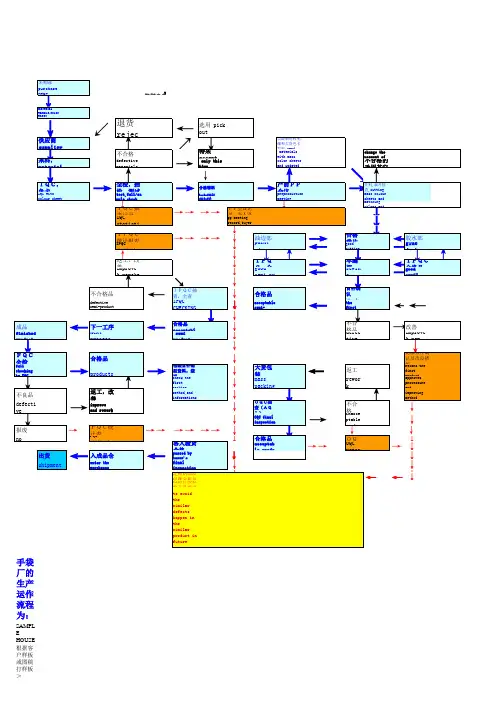

prod↙←↗→→→→→→→↓→↓←↓↓→↓←←←←←←→↓→↓↓↓↓←↓↓↓↓手袋厂的生产运作流程为:SAMPL EHOUSE 根据客户样板或图稿打样板>认结构样并下订单>采购部根据客人订单要求确认各物料供应商提供的物料打样色卡>业务部根据客人的要求编写发放生产制单给工厂各部门>采购部根据最新客资讯和物料打样色卡下大货订单给各物料供应商>物料到仓库后,仓库开检测通知书给来料检查部(IQC )>IQC检查合格入仓,不良品拒收或经QC经理和采购经理共同签名后特采,仓库根据大货物料色卡和最新生产制单发放物料给生产部>车间产前试办,检查大货刀模,与结构批办,客人评语,生产制单要求是否吻合,在递交QA 部确认>主持产前会议,对生产流程和手工要求提出建议和预防措施>裁床严格按大货物料色卡,生产制单,QA 部评语和确认样开料,女包更要留意手挽,盖头物料的纹路要求,有色差的物料严格配纹,配色,配套开裁。

裁片QC按公司内部要求全检,抽检裁片,合格裁片上车间>大货上线到女包油边部,胶水部,手工部,五金部,车缝部,进行首件确认,确认OK,大量生产>线上巡检(IPQC ),抽检,特别部件全检,督促车间各部门物料的摆放(6S)工作,不良品返工并采取改善措施>合格品流入下一工序,填写IPQC 检查报告>第一成品确认,确认OK >成品全检(FQC ,finshed product full checking),隔离不良品并返工或报废并填写全查结果统计分析,合格品转交包装部>第一包装成品确认,包装方式,颜色搭配,内唛及挂牌资料,胶袋外箱资料核对。

> OQC(outgoing quality control )按AQL标准抽检,不合格则退回生产部返工,填写OQC报表>合格品入成品仓。

品质保证部总结分析研讨提升此单的品质问题原因,以求类似产品避免再发生类似的问题,完善品质保障体系。

文件名称: 投标方案

页脚内容

2

注塑生产流程图:

QC检查

批量生产

O

NGG N

GG

产品包装

申请入库

入库检查

自检/QC

巡检

N

GG

N

GG

O

O

接收订单

生产

烘料/上

初始生产/首件送样 重新调申请入库 产品入废弃处模具修

QE/QA

确认

产品隔离保

产品隔离保留

NG

G

OK

文件名称: 投标方案

页脚内容

2

用到的表格有

:

材料使用记录

材料干燥记录

成型条件参数表

模具状态票

模具装卸记录

样品送样单

成型条件日常点检表

设备日常点检表

注塑生产记录

构成LOT NO 如:

06 (年)04(月)10(日)112(机器)01(编号)即:06041011201

入库记录表

入库反检记录表

产品废弃记录表