螺栓组受力分析与计算..

- 格式:docx

- 大小:285.91 KB

- 文档页数:19

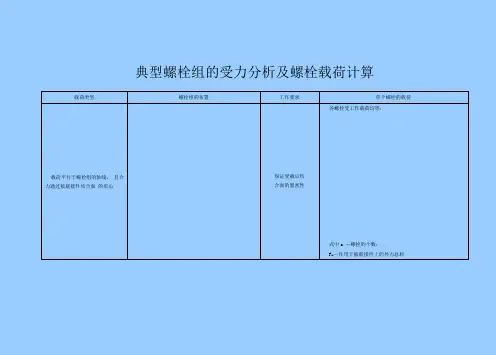

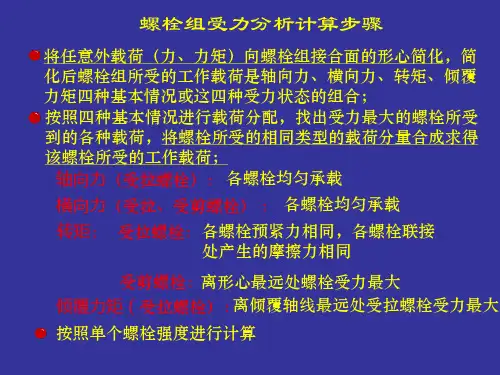

典型螺栓组的受力分析及螺栓载荷计算

载荷类型螺栓组的布置工作要求单个螺栓的载荷

载荷平行于螺栓组的轴线,且合力通过被联接件结合面的形心保证受载后结

合面的紧密性

各螺栓受工作载荷均等:

式中z —螺栓的个数;

F w—作用于被联接件上的外力总和

采用普通螺栓联接时,各螺栓受力 (预紧力)均等:

采用铰制孔螺栓联接时, 各螺栓受力(切向力)均等:

载荷作用在被联接件的结 合面上,且通过螺栓组的形心 在受横向载荷 后,被联接件不允 许有相对错动

-摩擦联接可靠性因子,取K f=1.1〜1.3 ;

m—结合面数;

卩一结合面间摩擦因数,见表22.1-9

K f

采用普通螺栓联接时,各螺栓的预紧力均等:

采用铰制孔螺栓时,距螺栓组形心最远的螺栓受力 最大:

载荷为作用在结合面上的 旋转力矩T 受旋转力矩后, 被联接件不能有相 对转动

螺栓组受翻转力矩 M

受载后,结合面不允

许开缝和压溃

距结合面对称轴最远的螺栓受工作载荷最大:

螺栓最小预紧力

允许螺栓最大预紧力:

结合面材料的许用挤压应力,见表22.1-10

内部资料, 请勿外传!。

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

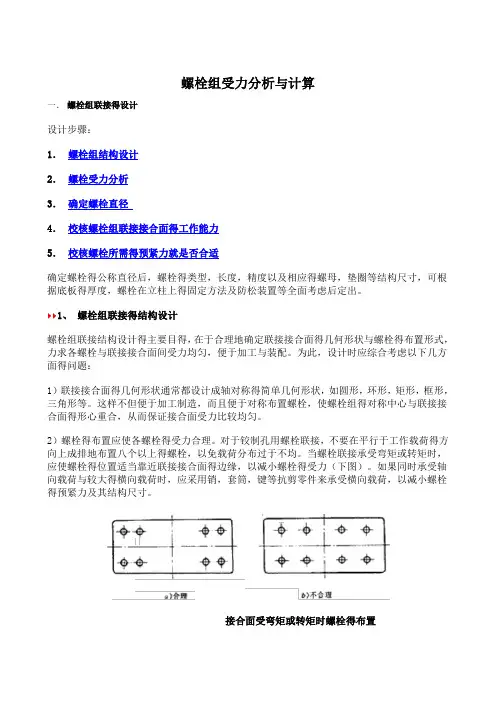

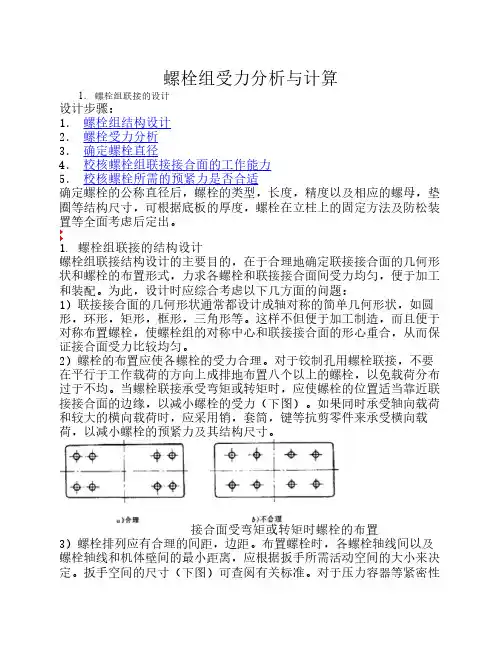

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

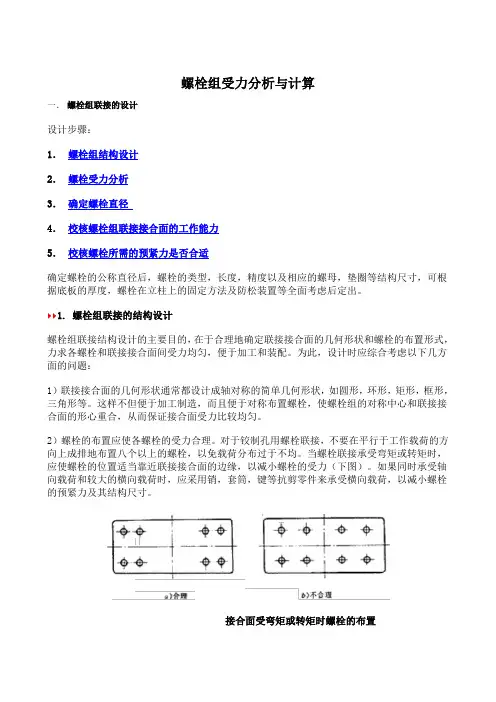

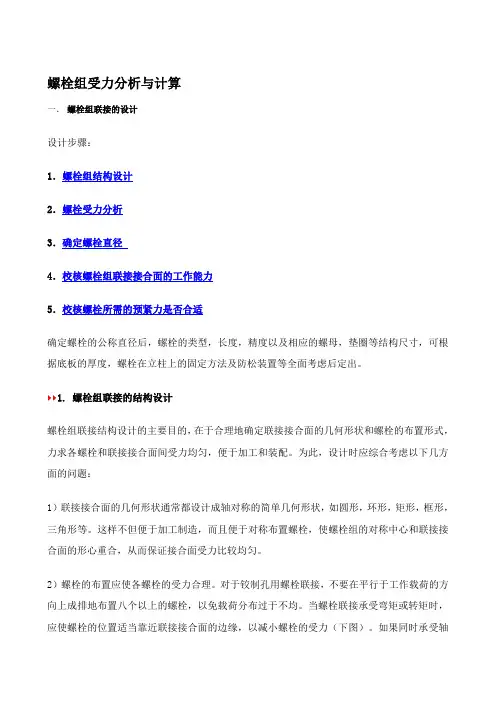

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算一.螺栓组联接得设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面得工作能力5.校核螺栓所需得预紧力就是否合适确定螺栓得公称直径后,螺栓得类型,长度,精度以及相应得螺母,垫圈等结构尺寸,可根据底板得厚度,螺栓在立柱上得固定方法及防松装置等全面考虑后定出。

1、螺栓组联接得结构设计螺栓组联接结构设计得主要目得,在于合理地确定联接接合面得几何形状与螺栓得布置形式,力求各螺栓与联接接合面间受力均匀,便于加工与装配。

为此,设计时应综合考虑以下几方面得问题:1)联接接合面得几何形状通常都设计成轴对称得简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组得对称中心与联接接合面得形心重合,从而保证接合面受力比较均匀。

2)螺栓得布置应使各螺栓得受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷得方向上成排地布置八个以上得螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓得位置适当靠近联接接合面得边缘,以减小螺栓得受力(下图)。

如果同时承受轴向载荷与较大得横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓得预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓得布置3)螺栓排列应有合理得间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线与机体壁间得最小距离,应根据扳手所需活动空间得大小来决定。

扳手空间得尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高得重要联接,螺栓得间距t0不得大于下表所推荐得数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上得螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时得分度与画线。

同一螺栓组中螺栓得材料,直径与长度均应相同。

5)避免螺栓承受附加得弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母与螺栓头部得支承面平整,并与螺栓轴线相垂直。

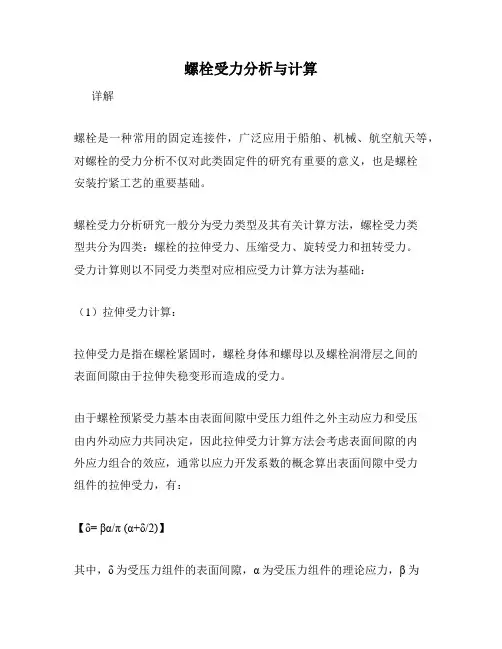

螺栓受力分析与计算详解螺栓是一种常用的固定连接件,广泛应用于船舶、机械、航空航天等,对螺栓的受力分析不仅对此类固定件的研究有重要的意义,也是螺栓安装拧紧工艺的重要基础。

螺栓受力分析研究一般分为受力类型及其有关计算方法,螺栓受力类型共分为四类:螺栓的拉伸受力、压缩受力、旋转受力和扭转受力。

受力计算则以不同受力类型对应相应受力计算方法为基础:(1)拉伸受力计算:拉伸受力是指在螺栓紧固时,螺栓身体和螺母以及螺栓润滑层之间的表面间隙由于拉伸失稳变形而造成的受力。

由于螺栓预紧受力基本由表面间隙中受压力组件之外主动应力和受压由内外动应力共同决定,因此拉伸受力计算方法会考虑表面间隙的内外应力组合的效应,通常以应力开发系数的概念算出表面间隙中受力组件的拉伸受力,有:【δ= βα/π (α+δ/2)】其中,δ为受压力组件的表面间隙,α为受压力组件的理论应力,β为受压力组件的应力开发系数,以此为基础可算出螺栓的拉伸受力。

(2)压缩受力计算:压缩受力是指在螺栓紧固时,螺栓身体螺母以及螺栓润滑层之间的表面间隙由于压缩变形而造成的受力。

压缩受力的计算方法则可由塑性曲线等静力方程式及计算钱求解,通常考虑材料的塑性应力应变曲线,由此可得出表面间隙变形宽度和内外应力之间的关系,然后可利用公式计算出螺栓的压缩受力。

有:【y=(α/B)×(B2-x2),F=y×A】其中,y为受压力组件的表面间隙变形宽度,α为受压力组件的理论应力,B为受压力组件的应力开发系数,x为受压力组件的表面间隙宽度,A为受压力组件的表面区域,F为受压力组件的压缩受力。

(3)旋转受力计算:旋转受力是指在螺栓紧固时,由于拧紧扭矩产生的螺纹旋转斜滑力的受力。

由于螺栓旋转斜滑力的受力大小受扭矩大小影响并与拧紧螺纹的支承面积有关,因此,旋转受力计算应考虑螺纹支承面积以及拧紧扭矩大小,有:【F=τ × δ 】其中,F为螺栓的旋转受力,τ为螺栓拧紧扭矩大小,δ为螺栓紧固时螺纹支承螺纹面积。

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算前言螺栓组是机械结构中常用的连接元件,常见于机器零件和设备中。

在机械结构中,螺栓组的受力分析和计算是非常重要的。

其中,螺栓组受力的大小和方向,不仅决定了螺栓的抗拉强度,还决定了整个机械结构的稳定性和可靠性。

在本文中,我们将介绍螺栓组的受力分析和计算,包括螺栓组的受力特点、受力方向、计算公式和实际案例。

螺栓组受力特点螺栓组是由若干个螺栓组成的一种连接结构。

在受到外力作用时,螺栓组的受力特点主要表现为:1.拉力:螺栓组一般是在拉伸状态下进行工作的,拉力是螺栓组受力的主要形式。

2.压力:螺栓组在受到工作装置的压力时,螺栓头和垫圈会承受一定的压力。

3.剪力:螺栓组在受到横向力或剪切力时,螺栓会发生剪切变形。

4.扭矩:螺栓组在受到扭矩力时,螺栓会扭转变形。

螺栓组受力方向螺栓组的受力方向可以分为两种类型:轴向力和剪力。

轴向力轴向力是螺栓组最常见的受力形式,是指沿着螺栓中心线方向的受力。

当受到轴向拉力和压力时,螺栓组会发生轴向变形,通过计算轴向力和剪力的大小和方向,可以确定螺栓组的破坏形式。

剪力剪力是指横向力或者剪切力在螺栓组上的作用。

当受到横向力或者剪切力时,螺栓组会承受剪切变形,通过计算剪力和轴向力的大小和方向,可以确定螺栓组的破坏形式。

螺栓组的计算公式为了确定螺栓组的受力方向和大小,可以使用材料力学的基本公式进行计算。

下面是螺栓组的计算公式。

轴向力的计算公式轴向拉力的计算公式如下:F = A * σ其中,F表示轴向拉力;A表示螺栓的截面积;σ表示螺栓材料的拉伸强度。

轴向压力的计算公式如下:F = A * σ其中,F表示轴向压力;A表示螺栓的截面积;σ表示螺栓材料的压缩强度。

剪力的计算公式剪力的计算公式如下:F = A * τ其中,F表示剪切力;A表示螺栓的截面积;τ表示螺栓材料的剪切强度。

实例分析螺栓组的实际应用非常广泛,下面介绍几个实际案例。

案例1:车轮螺栓的受力分析和计算车轮螺栓是汽车结构中常见的连接元件,其受力情况如下图所示:在这个情况下,车轮螺栓的轴向拉力如下所示:F = A * σ = 3.14 * (12.52/2)^2 * 780 = 23161.3 N其中,A表示螺栓的截面积;σ表示螺栓材料的拉伸强度。

螺栓组受倾覆力矩作用时其螺栓受

力剖析

螺栓组受倾覆力矩作用时其螺栓受力剖析,是实际工程中常见的一种情况。

当螺栓组受到倾覆力矩作用时,由于螺栓组中各螺栓数量不同,力的分布也会有所不同。

因此,在分析这种情况时,我们必须考虑每个螺栓受力的情况,以确保螺栓组能够有效地承受倾覆力矩的作用,从而保证结构的安全性。

首先,我们需要确定螺栓组受到倾覆力矩作用时的受力情况。

由于倾覆力矩本质上是一个由上部和下部构成的对称力矩,因此,螺栓组中各螺栓受力的情况将受到对称性的制约。

考虑到螺栓组中各螺栓数量的不同,需要采用合理的计算方法来确定每个螺栓受力的大小。

具体而言,当螺栓组受到倾覆力矩作用时,螺栓组中各螺栓所受的力大小可以通过轴压力的分配系数来确定。

轴压力的分配系数的计算可以采用梁端弯矩的计算,即令梁端弯矩等于倾覆力矩时,求出梁端弯矩相应的轴压力分配系数。

接下来,通过将梁端弯矩的轴压力分配系数乘以螺栓组中各螺栓数量,即可求出每个螺栓受力的大小。

此外,除了计算每个螺栓受力的大小之外,我们还需要计算每个螺栓受力的方向。

由于倾覆力矩的作用,螺栓组中各螺栓受力的方向将呈现出一定的规律。

根据这种规律,可以知道,当螺栓组受到倾覆力矩作用时,螺栓组中的上部螺栓将受到一个下行力,而下部螺栓将受到一个上行力。

综上所述,当螺栓组受到倾覆力矩作用时,为了确保螺栓组能够有效地承受倾覆力矩,我们需要通过合理的计算方法来确定每个螺栓受力的大小和方向。

只有当每个螺栓受力的大小和方向均符合设计要求时,螺栓组才能有效地承受倾覆力矩的作用,从而保证结构的安全性。

螺栓组受力分析与计算螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的 最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标 准。

对于压力容器等紧密性要求较高的重要联接, 螺栓的间距 t0 不得大于 下表 所推荐的数值扳手空间尺寸螺栓间距 t 0注:表中 d 为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成 4,6,8 等偶数,以便在圆周上钻孔时的分度和画 线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保 证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

对于在铸,锻件等的粗 糙表面上应安装螺栓时,应制成凸台或沉头座(下图 1)。

当支承面为倾斜表面时,应采用斜面垫圈(下图 2)等。

2. 螺栓组联接的受力分析 1).受横向载荷的螺栓组联接2) .受转矩的螺栓组联接3). 受轴向载荷的螺栓组联接4) .受倾覆力矩的螺栓组联接进行螺栓组联接受力分析的目的是, 根据联接的结构和受载情况, 求出受力最大的螺 栓及其所受的力,以便进行螺栓联接的强度计算。

为了简化计算,在分析螺栓组联接的受力时,假设所有螺栓的材料,直径,长度和预 紧力均相同; 螺栓组的对称中心与联接接合面的形心重合; 受载后联接接合面仍保持为平面 下面针对几种典型的受载情况,分别加以讨论。

1) .受横向载荷的螺栓组联 接图所示为一由四个螺栓组成的受横向载荷的螺栓组联接。

横向载荷的作用线与螺栓轴线垂直, 并通过螺栓组的对称中心。

当采用螺栓杆与孔壁间留有间隙的普通螺栓联接时(图 a )。

靠 联接预紧后在接合面间产生的摩擦力来抵抗横向载荷;当采用铰制孔用螺栓联接时(图b ), 靠螺栓杆受剪切和挤压来抵抗横向载荷。

虽然两者的传力方式不同, 但计算时可近似地认为, 在横向总载荷 F ∑的作用下, 各螺栓所承担的工作载荷是均等的。

因此,对于铰制孔用螺栓联 接,每个螺栓所受的横向工作剪力为(5-23 )图 1 凸台与沉头座的应用的应用图 2 斜面垫圈式中z 为螺栓联接数目对于普通螺栓联接,应保证联接预紧后,接合面间所产生的最大摩擦力必须大于或等于横向载荷。

假设各螺栓所需要的预紧力均为Q p,螺栓数目为z,则其平衡条件为5-24)式中:f ——接合面间的摩擦系数,见下表;i ——接合面数(图中,i=2 );K s——防滑系数,K s=1.1 ~1.3 由式(5-24)求得预紧力Q p,然后按式(5-14 )校核螺栓的强度。

联接接合面间的摩擦系数被联接件接合面的表面状态摩擦系数 f钢或铸铁零件干燥的加工表面0.10-0.16 有油的加工表面0.06-0 .10钢结构轧制表面,钢丝刷清理浮锈0.30-0 .35 涂富锌漆0.35-0 .40 图: 受横向载荷的螺栓组喷砂处理0.45-0 .55钢铁对砖料,混凝土或木材干燥表面0.40-0 .452).受转矩的螺栓组联接如下图所示,转矩T作用在联接接合面内,在转拒T 的作用下,底板将绕通过螺栓组对称中心O 并与接合面相垂直的轴线转动。

为了防止底板转动,可以采用普通螺栓联接,也可以采用铰制孔用螺栓联接。

其传力方式和受横向载荷的螺栓组联接相同。

图:受转矩的螺栓组联接采用普通螺栓时,靠联接领紧后在接合面间产生的摩擦力矩来抵抗转矩T。

假设各螺栓的预紧程度相同,即各螺栓的预紧力均为Qp,则各螺栓联接处产生的摩擦力均相等,并假设此摩擦力集中作用在螺栓中心处。

为阻止接合面发生相对转动,各摩擦力应与各该螺栓的轴线到由上式可得各螺栓所需的预紧力为式中:f——接合面的摩擦系数,见表;ri ——第i 个螺栓的轴线到螺栓组对称中心O 的距离;z ——螺栓数目;Ks ——防滑系数,同前由上式求得预紧力Q p,然后按式(5-14)校核螺栓的强度。

采用铰制孔用螺栓时,在转矩T 的作用下,各螺栓受到剪切和挤压作用,各螺栓所受5-25】的横向工作剪力和各该螺栓轴线到螺栓组对称中心O的连线(即力臂r 。

)相垂直(图b)。

为了求得各螺栓的工作剪力的大小,计算时假定底板为刚体,受载后接合面仍保持为平面。

则各螺栓的剪切变形量与各该螺栓轴线到螺栓组对称中心O的距离成正比。

即距螺栓组对称中心O越远,螺栓的剪切变形量越大。

如果各螺栓的剪切刚度相同,则螺栓的剪切变形量越大时,其所受的工作剪力也越大。

如图b所示,用r i 、r max分别表示第i 个螺栓和受力最大螺栓的轴线到螺栓组对称中心O的距离;F i 、F max。

分别表示第i 个螺栓和受力最大螺栓的工作剪力,则得5-26】根据作用在底板上的力矩平衡的条件得即联解式(5-26)及(5-27),可求得受力最大的螺栓的工作剪力为5-27】【5-28】图所示的凸缘联轴器,是承受转矩的螺栓组联接的典型部件。

各螺栓的受力根据r 1=r2=⋯=r z 的关系以及螺栓联接的类型,分别代人式(5-25)或(5-28)即可求得。

3). 受轴向载荷的螺栓组联接下图为一受轴向总载荷 F 的汽缸盖螺栓组联接。

F 的作用线与螺栓轴线平行,并通过螺栓组的对称中心O。

计算时,认为各螺栓平均受载,则每个螺栓所受的轴向工作载荷为图:受轴向载荷的螺栓组联接4).受倾覆力矩的螺栓组联接下图 a 为一受倾覆力矩的底板螺栓组联接。

倾覆力矩M作用在通过x-x 轴并垂直于联接接合面的对称平面内。

底板承受倾覆力矩前,由于螺栓已拧紧,螺栓受预紧力Qp,有均匀的伸长;地基在各螺栓的Qp作用下.有均匀的压缩,如图 b 所示。

当底板受到倾覆力矩作用后,它绕轴线O—O倾转一个角度,假定仍保持为平面。

此时,在轴线O-O左侧,地基被放松,螺栓被进一步拉伸,在右侧,螺栓被放松,地基被进一步压缩。

底板的受力情况如图 c 所示。

图: 受倾覆力矩的螺栓组联接联接接合面材料的许用挤压应力[ σ]p, 可查下表。

表: 联接接合面材料的许用挤压应力[ σ]p注:l )σs 为材料屈服权限,MPa; σB 为材料强度极限,MPa。

2)当联接接合面的材料不同时,应按强度较弱者选取。

3)联接承受载荷时,[ σ]p 应取表中较大值;承受变载荷时,则应取较小值计算受倾覆力矩的螺栓组的强度时,首先由预紧力Qp、最大工作载荷Fmax确定受力最大的螺栓的总拉力Q,由式(5-18)得5-38】然后接式(5-19)进行强度计算确定螺栓直径首先选择螺栓材料,确定其性能等级,查出其材料的屈服极限,并查出安全系数,计算出螺栓材料的许用应力[ σ]= σs/S 。

根据以下公式计算螺纹小径d1:最后按螺纹标准,选用螺纹公称直径。

螺纹联接件的材料适合制造螺纹联接件的材料品种很多,常用材料有低碳钢Q215、10 号钢和中碳钢Q235、35、45 号钢。

对于承受冲击、振动或变载荷的螺纹联接件,可采用低合金钢、合金钢,如 15Cr 、 40Cr 、 30CrMnsi 等。

对于特殊用途(如防锈蚀、防磁、导电或耐高温等)的螺纹联 接件,可采用特种钢或铜合金、铝合金等。

表:螺栓的性能等级(摘自 GB 3098.1-82 )注: 规定性能等级的螺栓、螺母在图纸中只标出性能等级,不应标出材料牌号表: 螺母的性能等级(摘自 GB 3098.2-82 )4. 校核螺栓组联接接合面的工作能力 ,是根据实际情况,对螺栓进行强度校核5. 校核螺栓所需的预紧力 。

采用公式为:式中:s ——螺栓材料的屈服极限;A 1——螺栓危险截面的面积。

碳素钢螺 栓 合金钢螺 栓式(5-14)松螺纹联接强度计算拉伸强度条件为:5-14】式中:F-- 螺栓工作载荷,N;d1-- 螺栓危险截面的直径,mm;[ σ ]-- 螺栓材料的许用拉应力,MPa.紧螺栓联接强度计算1.仅承受预紧力的紧螺栓联接拉伸强度条件为:式中:Q p—螺栓所受预紧力,N其余符号意义同前2. 承受预紧力和工作拉力的紧螺栓联接①拉伸强度条件为:式中:Q—螺栓总拉力,N 。

其余符号意义同前螺栓总拉力的计算:Q=Qp+[Cb/(Cb+Cm)·] F式中:Cb/(Cb+Cm)称为螺栓的相对刚度,一般设计时,可按下表推荐的数据选取螺栓的相对刚度Cb/(Cb+Cm)②疲劳强度计算对于受轴向变载荷的重要联接,应对螺栓的疲劳强度作精确校核,计算其最大应力计算安全系数:式中:-1tc ——螺栓材料的对称循环拉压疲劳极限,MPa ,-1tc 值见表——试件的材料特性,即循环应力中平均应力的折算系数,对于碳素钢,=0.1 —0.2 ,对于合金钢,=0.2—0.3 ;———拉压疲劳强度综合影响系数,如忽略加工方法的影响,则Kσ=kσ/ σ,Kσ 此处为有效应力集中系数,见表σ 为尺寸系数,见附表;S ——安全系数。

螺纹联接件常用材料的疲劳极限(摘自GB38-76)螺纹联接的安全系数S3.承受工作剪力的紧螺栓联接螺栓杆与孔壁的挤压强度条件为螺栓杆的剪切强度条件为式中: F ——螺栓所受的工作剪力,N;d0 ——螺栓剪切面的直径(可取为螺栓孔的直径),mm;L min ——螺栓杆与孔壁挤压面的最小高度,mm,设计时应使L min 1.25 d0;[ σ ]p ——螺栓或孔壁材料的许用挤压应力,MPa ;[ τ ] ——螺栓材料的许用切应力,MPa 。

承受工作剪力的紧螺栓联接有效应力集中系数尺寸系数回顶部联接接合面材料的许用挤压应力螺栓的性能等级(摘自GB 3098.1--82 )。