水泥搅拌桩配合比设计参考范本

- 格式:doc

- 大小:32.50 KB

- 文档页数:3

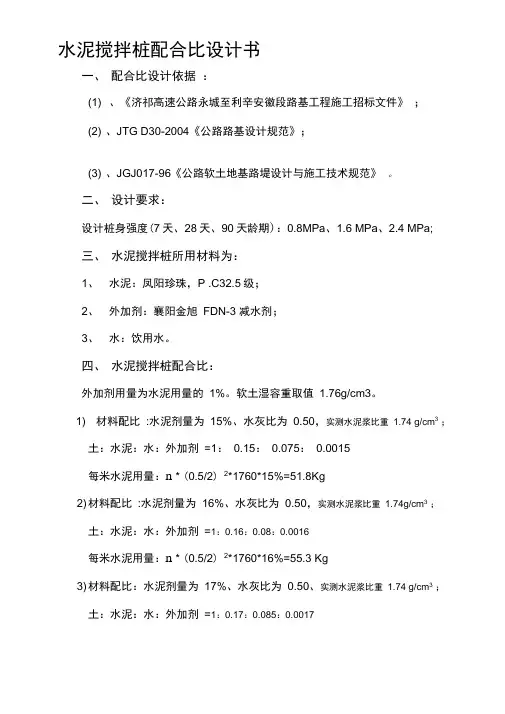

水泥搅拌桩配合比设计书一、配合比设计依据:(1) 、《济祁高速公路永城至利辛安徽段路基工程施工招标文件》;(2) 、JTG D30-2004《公路路基设计规范》;(3) 、JGJ017-96《公路软土地基路堤设计与施工技术规范》。

二、设计要求:设计桩身强度(7天、28天、90天龄期):0.8MPa、1.6 MPa、2.4 MPa;三、水泥搅拌桩所用材料为:1、水泥:凤阳珍珠,P .C32.5级;2、外加剂:襄阳金旭FDN-3 减水剂;3、水:饮用水。

四、水泥搅拌桩配合比:外加剂用量为水泥用量的1%。

软土湿容重取值 1.76g/cm3。

1) 材料配比:水泥剂量为15%、水灰比为0.50,实测水泥浆比重1.74 g/cm3;土:水泥:水:外加剂=1:0.15:0.075:0.0015每米水泥用量:n * (0.5/2) 2*1760*15%=51.8Kg2) 材料配比:水泥剂量为16%、水灰比为0.50,实测水泥浆比重1.74g/cm3;土:水泥:水:外加剂=1:0.16:0.08:0.0016每米水泥用量:n * (0.5/2) 2*1760*16%=55.3 Kg3) 材料配比:水泥剂量为17%、水灰比为0.50、实测水泥浆比重1.74 g/cm3;土:水泥:水:外加剂=1:0.17:0.085:0.0017每米水泥用量:n * (0.5/2) 2*1760*17%=58.7 Kg 试验: 校核:济祁高速公路永城至利辛安徽段路基工程建设项目水泥搅拌桩配合比设计表水泥搅拌桩配合比报告承包人安徽水利开发股份有限公司共页第页水泥搅拌桩抗压强度检测表承包人:安徽水利开发股份有限公司共3页第2页承包人:安徽水利开发股份有限公司共3页第3页。

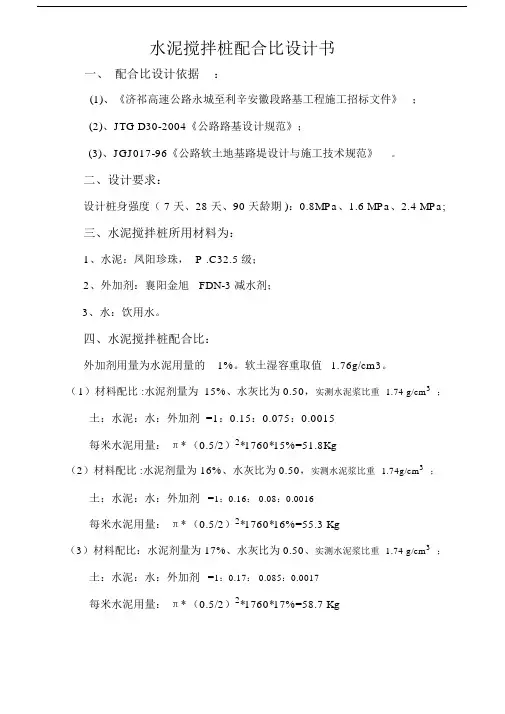

水泥搅拌桩配合比设计书一、配合比设计依据:(1)、《济祁高速公路永城至利辛安徽段路基工程施工招标文件》;(2)、JTG D30-2004《公路路基设计规范》;(3)、JGJ017-96《公路软土地基路堤设计与施工技术规范》。

二、设计要求:设计桩身强度( 7 天、28 天、90 天龄期 ):0.8MPa、1.6 MPa、2.4 MPa;三、水泥搅拌桩所用材料为:1、水泥:凤阳珍珠, P .C32.5级;2、外加剂:襄阳金旭FDN-3 减水剂;3、水:饮用水。

四、水泥搅拌桩配合比:外加剂用量为水泥用量的1%。

软土湿容重取值 1.76g/cm3。

(1)材料配比 :水泥剂量为 15%、水灰比为 0.50,实测水泥浆比重 1.74 g/cm3;土:水泥:水:外加剂 =1:0.15:0.075:0.0015每米水泥用量:π* (0.5/2)2*1760*15%=51.8Kg(2)材料配比 :水泥剂量为 16%、水灰比为 0.50,实测水泥浆比重 1.74g/cm3;土:水泥:水:外加剂=1:0.16:0.08:0.0016每米水泥用量:π* (0.5/2)2*1760*16%=55.3 Kg(3)材料配比:水泥剂量为 17%、水灰比为 0.50、实测水泥浆比重 1.74 g/cm3;土:水泥:水:外加剂=1:0.17:0.085:0.0017每米水泥用量:π* (0.5/2)2*1760*17%=58.7 Kg水泥搅拌桩配合比设计表试验单位:安徽江河工程试验检测有限公司共 1页第1 页拟使用部位软土地基水泥厂家凤阳珍珠基搅拌振捣方法人工品种标号P.C32.5本资水饮用水外加剂厂家襄阳金旭料土原地基土外加剂规格FDN-3土的天然密度1. 76土的天然含水率43.1风干后土样5.0(g/cm3)( %)含水率( %)试验编号123水泥剂量( %)151617质量配合比1:0.15:0.075:0.00151:0.16:0.08:0.00161:0.17:0.085:0.0017土:水泥:水:外加剂水灰比0.500.500.50初步用水量(kg)132.0140.8149.6确定水泥用量 (kg)264.0281.6299.2配合比 (kg/m3)土用量 (kg)176017601760外加剂 (kg)2.6402. 816 2.992水 (kg)0.750.80.85土样水泥 (kg) 1.5 1.6 1.710kg 试天然土拌材料101010试验(kg)用量调整外加剂151617( g)试拌实测水泥浆比重 1.74 1.74 1.74验证( g/cm3)试验:校核:水泥搅拌桩配合比报告承包人 :安徽水利开发股份有限公司共 2 页第 1 页试验单位安徽江河工程试验委托单位/检测有限公司拟使工程项目和软土地基规范规程JGJ017-96部位试验环境室内报告者试验负责人报告日期2013.10.10生产厂家凤阳珍珠外生产厂家襄阳金旭水加泥P.C32.5剂型号FDN-3品种、标号水饮用水土原地基土试验配合比选定配合比配合比编号123123水泥剂量 %151617151617拌合捣实的方法人工人工人工人工——水灰比0.500.500.500.50——每 m3水泥264.0281.6299.2264.0——材料水132.0140.8149.6132.0——用量1760176017601760( Kg土——)外加剂 2.640 2.816 2.992 2.640——实测水泥浆比重 1.74 1.74 1.74 1.74——养护温度℃20±1℃20± 1℃ 20± 1℃20± 1℃——实测抗7 天 1.89 2.05 2.16 1.89//压强度(MPa)28 天/////水泥搅拌桩抗压强度检测表承包人 :安徽水利开发股份有限公司共 3 页第 1 页试验单位安徽江河工程试验JGJ017-96湿度: 52%RH规范规程试验环境检测有限公司温度: 21℃委托单位/主要仪器DYE-300 型抗折试验者抗压机( JQ-020)水泥剂量15%工程名称和部位水泥搅拌桩试配制作日期2013.10.3养护条件标准养护试验日期2013.10.10龄期(d)7试件尺寸 (mm)70.7×70.7× 70.770.7× 70.7× 70.770.7× 70.7×70.7破坏荷载 (KN)9.689.279.45抗压强度单值 1.94 1.85 1.89 (MPa)测定值 1.89设计强度 (MPa)0.8校核者承包人自检意见及签名年月日监理工程师意见及签名年月日注:如系监理工程师抽检则承包人自检意见栏不填写。

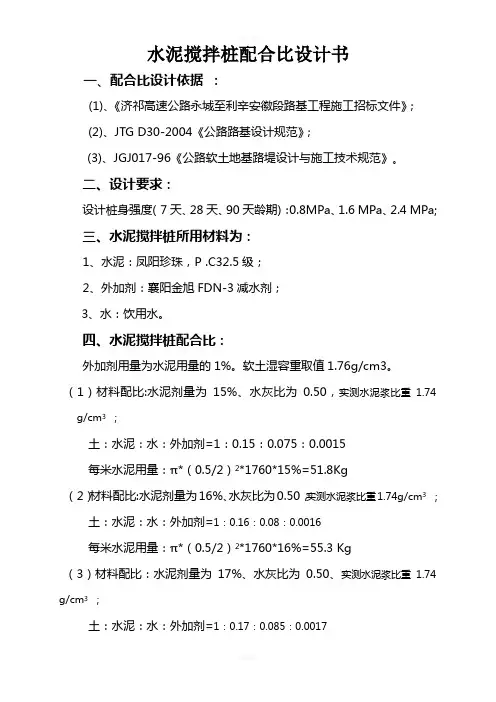

水泥搅拌桩配合比设计书一、配合比设计依据:(1)、《济祁高速公路永城至利辛安徽段路基工程施工招标文件》;(2)、JTG D30-2004《公路路基设计规范》;(3)、JGJ017-96《公路软土地基路堤设计与施工技术规范》。

二、设计要求:设计桩身强度(7天、28天、90天龄期):0.8MPa、1.6 MPa、2.4 MPa;三、水泥搅拌桩所用材料为:1、水泥:凤阳珍珠,P .C32.5级;2、外加剂:襄阳金旭FDN-3减水剂;3、水:饮用水。

四、水泥搅拌桩配合比:外加剂用量为水泥用量的1%。

软土湿容重取值1.76g/cm3。

(1)材料配比:水泥剂量为15%、水灰比为0.50,实测水泥浆比重1.74 g/cm3;土:水泥:水:外加剂=1:0.15:0.075:0.0015每米水泥用量:π*(0.5/2)2*1760*15%=51.8Kg(2)材料配比:水泥剂量为16%、水灰比为0.50,实测水泥浆比重1.74g/cm3;土:水泥:水:外加剂=1:0.16:0.08:0.0016每米水泥用量:π*(0.5/2)2*1760*16%=55.3 Kg(3)材料配比:水泥剂量为17%、水灰比为0.50、实测水泥浆比重1.74 g/cm3;土:水泥:水:外加剂=1:0.17:0.085:0.0017每米水泥用量:π*(0.5/2)2*1760*17%=58.7 Kg济祁高速公路永城至利辛安徽段路基工程建设项目水泥搅拌桩配合比设计表试验单位:安徽江河工程试验检测有限公司共1 页第1 页试验:校核:济祁高速公路永城至利辛安徽段路基工程建设项目水泥搅拌桩配合比报告承包人:安徽水利开发股份有限公司共2页第1页济祁高速公路永城至利辛安徽段路基工程建设项目水泥搅拌桩抗压强度检测表承包人:安徽水利开发股份有限公司共3 页第1 页注:如系监理工程师抽检则承包人自检意见栏不填写。

济祁高速公路永城至利辛安徽段路基工程建设项目水泥搅拌桩抗压强度检测表承包人:安徽水利开发股份有限公司共3 页第2 页注:如系监理工程师抽检则承包人自检意见栏不填写。

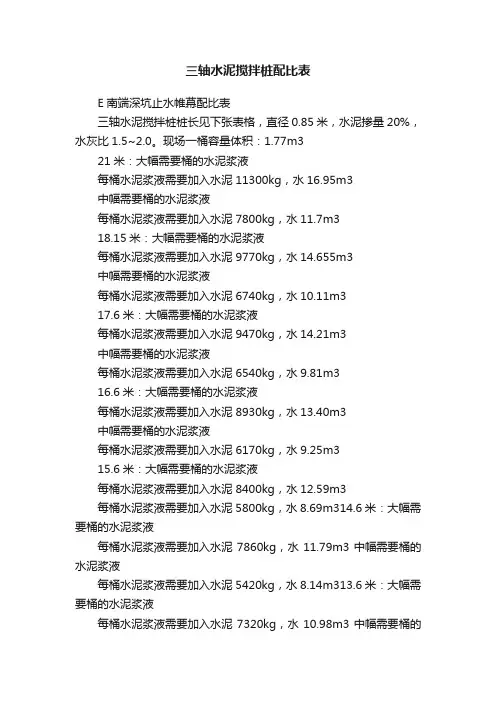

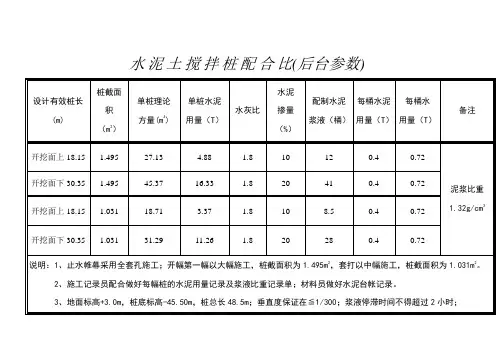

三轴水泥搅拌桩配比表E南端深坑止水帷幕配比表三轴水泥搅拌桩桩长见下张表格,直径0.85米,水泥掺量20%,水灰比1.5~2.0。

现场一桶容量体积:1.77m321米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥11300kg,水16.95m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥7800kg,水11.7m318.15米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥9770kg,水14.655m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥6740kg,水10.11m317.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥9470kg,水14.21m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥6540kg,水9.81m316.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥8930kg,水13.40m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥6170kg,水9.25m315.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥8400kg,水12.59m3每桶水泥浆液需要加入水泥5800kg,水8.69m314.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥7860kg,水11.79m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥5420kg,水8.14m313.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥7320kg,水10.98m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥5050kg,水7.58m312.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥6780kg,水10.17m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥4680kg,水7.02m311.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥6240kg,水9.36m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥4310kg,水6.46m310.6米:大幅需要桶的水泥浆液每桶水泥浆液需要加入水泥5700kg,水8.56m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥3940kg,水5.91m3每桶水泥浆液需要加入水泥5170kg,水7.75m3中幅需要桶的水泥浆液每桶水泥浆液需要加入水泥3570kg,水5.35m3高压旋喷桩长18.15m,直径0.8米,水泥掺量25%,水灰比0.7~1.0。

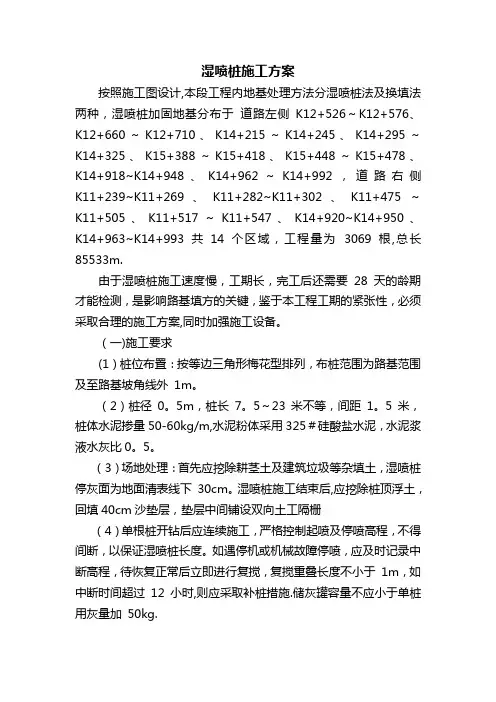

湿喷桩施工方案按照施工图设计,本段工程内地基处理方法分湿喷桩法及换填法两种,湿喷桩加固地基分布于道路左侧K12+526~K12+576、K12+660~K12+710、K14+215~K14+245、K14+295~K14+325、K15+388~K15+418、K15+448~K15+478、K14+918~K14+948、K14+962~K14+992,道路右侧K11+239~K11+269、K11+282~K11+302、K11+475~K11+505、K11+517~K11+547、K14+920~K14+950、K14+963~K14+993共14个区域,工程量为3069根,总长85533m.由于湿喷桩施工速度慢,工期长,完工后还需要28 天的龄期才能检测,是影响路基填方的关键,鉴于本工程工期的紧张性,必须采取合理的施工方案,同时加强施工设备。

(一)施工要求(1)桩位布置:按等边三角形梅花型排列,布桩范围为路基范围及至路基坡角线外1m。

(2)桩径0。

5m,桩长7。

5~23米不等,间距1。

5米,桩体水泥掺量50-60kg/m,水泥粉体采用325#硅酸盐水泥,水泥浆液水灰比0。

5。

(3)场地处理:首先应挖除耕茎土及建筑垃圾等杂填土,湿喷桩停灰面为地面清表线下30cm。

湿喷桩施工结束后,应挖除桩顶浮土,回填40cm沙垫层,垫层中间铺设双向土工隔栅(4)单根桩开钻后应连续施工,严格控制起喷及停喷高程,不得间断,以保证湿喷桩长度。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即进行复搅,复搅重叠长度不小于1m,如中断时间超过12 小时,则应采取补桩措施.储灰罐容量不应小于单桩用灰量加50kg.(5)为保证桩底施工质量,当浆液到达出浆口后,应喷浆坐底30s ,使浆液完全到达桩底端.对桩身上端 1/3 桩长范围,应采取复搅措施,将此范围内的浆液分两次喷入,使搅拌效果更佳。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀性密实。

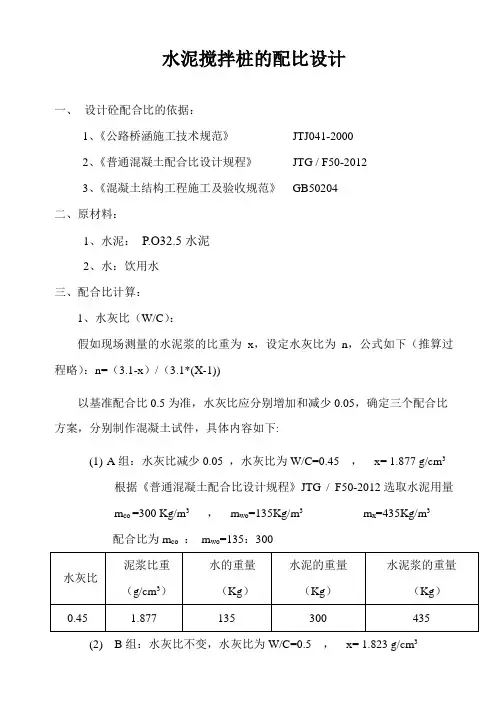

水泥搅拌桩的配比设计

一、设计砼配合比的依据:

1、《公路桥涵施工技术规范》JTJ041-2000

2、《普通混凝土配合比设计规程》JTG / F50-2012

3、《混凝土结构工程施工及验收规范》GB50204

二、原材料:

1、水泥:P.O32.5水泥

2、水:饮用水

三、配合比计算:

1、水灰比(W/C):

假如现场测量的水泥浆的比重为x,设定水灰比为n,公式如下(推算过程略):n=(3.1-x)/(3.1*(X-1))

以基准配合比0.5为准,水灰比应分别增加和减少0.05,确定三个配合比方案,分别制作混凝土试件,具体内容如下:

(1)A组:水灰比减少0.05 ,水灰比为W/C=0.45 ,x= 1.877 g/cm3

根据《普通混凝土配合比设计规程》JTG / F50-2012选取水泥用量

m co =300 Kg/m3,m wo=135Kg/m3 m x=435Kg/m3

配合比为m co:m wo=135:300

(2) B组:水灰比不变,水灰比为W/C=0.5 ,x= 1.823 g/cm3

根据《普通混凝土配合比设计规程》JTG / F50-2012选取水泥用量m co =300 Kg/m3,m wo=150Kg/m3 m x=450Kg/m3

配合比为m co:m wo=150:300

(3) C组:水灰比增加0.05 水灰比为W/C=0.55 ,x= 1.776g/cm3

根据《普通混凝土配合比设计规程》JTG / F50-2012选取水泥用量m co =300 Kg/m3,m wo=165Kg/m3 m x=465Kg/m3

300

配合比为m co:m wo=165:。

水泥土配合比TJ01-1-TGPB-170206-***(搅拌桩)中铁*局集团有限公司太焦铁路****标项目经理部第*工区工地试验室2017年02月06日太原至焦作铁路水泥土配合比申报表水泥土搅拌桩配合比设计书一、设计要求1、设计参考依据(1)《水泥土配合比设计规程》JGJ/T233-2011(2)《铁路工程地基处理技术规程》TB10106-2010(3)《铁路工程土工试验规程》TB10102-2010(4)设计图纸(太焦太晋施路通-28/太焦太晋施路通-005)2、设计参数及要求(1)桩体直径0.6m,桩身无侧限抗压强度R28强度≥2.0Mpa。

(2)采用P·O42.5普通硅酸盐水泥,水泥掺入量拟为被加固湿土质量的掺入比≧15%,水泥浆水灰比为0.45-0.55。

3、配合比使用材料(1)水泥:太原狮头中联水泥有限公司(2)土:石太DK8+057.00(3)外加剂:(KTPCA聚羧酸高性能减水剂)山西康特尔精细化工有限责任公司(4)水:地下水4、拟用工程部位桥涵工程石太DK8+057.00 跨改石太左线框构中桥软基处理二、配合比设计土的天然含水率和密度:ω=17.9%,ρ=2.01g/cm3,风干含水率ω0=3.2%。

每延米湿土质量:m s=3.14×(0.6/2)2×2.01×1000=568kg材料配合比:水泥掺入量为18%,水灰比0.50,外加剂掺入量为水泥用量的1%(1)根据试验方案,确定试验所需风干土的质量:m0=(1+0.01ω0)/(1+0.01ω)×m s=(1+0.01×3.2)/(1+0.01×17.9)×568=497kg(2)根据选定的水泥掺入比基准值,确定掺入的水泥质量:m c=(1+0.01ω)/(1+0.01ω0)×0.01a w m0=(1+0.01×17.9)/(1+0.01×3.2)×0.01×18×497=102kg(3)根据选定的水泥浆水灰比,确定加水量:m w={(0.01ω-0.01ω0)/(1+0.01ω)+0.01μa w}×{(1+0.01ω)/(1+0.01ω0)}×m0 ={(0.01×17.9-0.01×3.2)/(1+0.01×17.9)+0.01×18×0.5}×{(1+0.01×17.9)/ (1+0.01×3.2)}×497=122kg(568-497=71kg,0.5×102=51kg,合计122kg)(4)确定外加剂用量:m a=0.01αa m c=0.01×1×102=1.02kg(5)选定基准配合比:干土:水泥:水:外加剂497 :102 :122 :1.02(6)水泥土试配时,宜采用三个配合比,其中一个配合比的水泥掺入比为基准值,另外两个配合比的水泥掺入比,宜比基准值分别增加和减少3%(保持用水量不变,)。

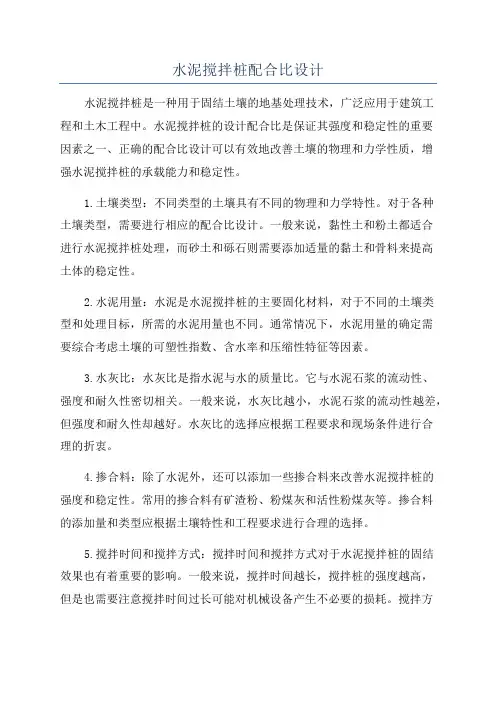

水泥搅拌桩配合比设计水泥搅拌桩是一种用于固结土壤的地基处理技术,广泛应用于建筑工程和土木工程中。

水泥搅拌桩的设计配合比是保证其强度和稳定性的重要因素之一、正确的配合比设计可以有效地改善土壤的物理和力学性质,增强水泥搅拌桩的承载能力和稳定性。

1.土壤类型:不同类型的土壤具有不同的物理和力学特性。

对于各种土壤类型,需要进行相应的配合比设计。

一般来说,黏性土和粉土都适合进行水泥搅拌桩处理,而砂土和砾石则需要添加适量的黏土和骨料来提高土体的稳定性。

2.水泥用量:水泥是水泥搅拌桩的主要固化材料,对于不同的土壤类型和处理目标,所需的水泥用量也不同。

通常情况下,水泥用量的确定需要综合考虑土壤的可塑性指数、含水率和压缩性特征等因素。

3.水灰比:水灰比是指水泥与水的质量比。

它与水泥石浆的流动性、强度和耐久性密切相关。

一般来说,水灰比越小,水泥石浆的流动性越差,但强度和耐久性却越好。

水灰比的选择应根据工程要求和现场条件进行合理的折衷。

4.掺合料:除了水泥外,还可以添加一些掺合料来改善水泥搅拌桩的强度和稳定性。

常用的掺合料有矿渣粉、粉煤灰和活性粉煤灰等。

掺合料的添加量和类型应根据土壤特性和工程要求进行合理的选择。

5.搅拌时间和搅拌方式:搅拌时间和搅拌方式对于水泥搅拌桩的固结效果也有着重要的影响。

一般来说,搅拌时间越长,搅拌桩的强度越高,但是也需要注意搅拌时间过长可能对机械设备产生不必要的损耗。

搅拌方式应根据土壤类型和工程要求进行选择,常见的搅拌方式有旋挖搅拌桩和振动搅拌桩两种。

综合考虑以上因素,可以得到合理的水泥搅拌桩配合比设计。

一般来说,可以通过试验室和现场试验来确定配合比。

首先,需要进行土壤试验,包括原状土试验、标准贯入试验和剪切强度试验等,以获取土壤的物理和力学性质参数。

然后,根据工程要求和土壤特性,确定水泥用量、掺合料用量和水灰比等参数。

最后,通过试验室和现场试验进行配合比确定和优化。

需要注意的是,水泥搅拌桩的配合比设计是一个复杂而细致的工作,需要充分考虑土壤特性、工程要求和现场条件等因素的综合影响。

水泥搅拌桩配合比设计中交第二公路工程局有限公司京港澳高速公路驻马店至信阳(豫鄂界)段改扩建工程第十三项目经理部二O一三年六月一日水泥土配合比设计说明书一、【设计依据】1.京港澳高速驻信段改扩建设计文件2. JGJ D30-2004《公路路基设计规范》3.JTG F10-2006《公路路基施工技术规范》4. JTJ T259-2004《水下深层水泥搅拌法加固软土基技术规程》二.使用范围:K177+550~K177+700两段水泥搅拌桩施工。

三.材料说明:土采用K117+650处土,取土深度2米,水泥采用天瑞集团(光山)水泥有限公司生产的P.C32.5水泥。

四、【设计条件】桩径Φ50cm,设计强度R28≥1.2MPa、R90≥1.7MPa,水泥采用天瑞水泥(光山)有限公司生产的P.C32.5复合硅酸盐水泥,土的天然密度为1.9g/cm3,土的天然含水率在19.5%。

使用部位:路基地基处理。

三、【计算配合比】1、水泥:湿土:水= 52.22 Kg: 373 Kg: 26.11 Kg= 1 :7.14:0.52、水泥:湿土:水= 55.95 Kg: 373 Kg: 28.00 Kg= 1 :6.67:0.53、水泥:湿土:水= 59.68 Kg: 373 Kg: 28.84 Kg= 1 :6.25:0.5 ;四、【试验方法】1、土样制配:采用湿土法进行试配,土直接过5mm筛。

2、试件的制作和养护:根据配合比分别称土、水泥和水,将土料和水泥放在搅拌器内搅拌均匀,然后将水均匀洒在水泥土上进行拌和,直至均匀。

每组成型3个试件。

在选定的试模70.7mm×70.7mm×70.7mm内装入一半试料,在振动台上振动1min后,装入其余的试样后再振动1min,最后将试件表面刮平,盖上塑料布防止水份蒸发过快。

试件成型后,根据水泥强度决定脱模时间,一般为1-2d脱模后的试件装入塑料袋封闭后置入标养室中进行标准养护。

水泥土搅拌桩配合比一、使用部位:软基处理。

二、设计依据及日期:施工图纸等;2008年12月20日。

三、组成材料:(1)水泥:采用唐山红日水泥厂生产的“升辉”牌P.S.A32.5级水泥。

(2)水:采用地下水。

四、设计步骤:根据设计图纸要求,确定水泥土搅拌桩每延米水泥用量为58kg,按W/C=0.50计算每延米用水量为29 kg,每延米用水泥浆为87 kg。

按不同的水灰比配制水泥浆,搅拌3min后测定水泥浆比重见下表:试验人:复核:技术负责人:《桥涵工程试验检测》试题(第01卷)一、填空题1.公路工程质量检验和等级评定的依据是《公路工程质量检验评定标准》JTG F/80—2004;2.跨径小于5m或多孔桥总长小于8m的桥称为涵洞。

3.直径小于28mm的二级钢筋,在冷弯试验时弯心直径应为3d,弯曲角度为 180。

4.钢筋冷弯到规定角度时,弯曲处不得发生裂纹,起层或断裂等现象为合格。

5.根据电桥的测量电路,对应变电桥的测量方法有单点测量、半桥测量、全桥测量。

6.在洛氏硬度为60±2的钢钻上,回弹仪的率定值应为80±2。

7.锚具、夹具和连接器工程中常规检验项目有硬度检验、外观检验、静载锚固试验。

8.橡胶支座的常规检验项目有外观、解剖、力学性能、尺寸。

9.公路工程质量等级评定单元划分为分项工程、分部工程、单位工程。

10.桥涵工程中所用料石的外观要求为不易风化、无裂纹、石质均匀。

11.衡量石料抗冻性的指标为质量损失率、耐冻系数。

12.碱集料反应对混凝土危害有膨胀、开裂甚至破坏。

13.混凝土试块的标准养生条件应为温度20±3℃,相对温度≥90%。

14.混凝土试块的劈裂试验是间接测试混凝土抗拉强度的试验方法。

15.钻芯取样法评定混凝土强度时,芯样的长度与直径之比应在 1.00~2.00 范围之内。

16.混凝土超声探伤判别缺陷的依据有声时值、波幅衰减、频率变化、波形畸变。

17.超声波在正常混凝土中传播的波速为2500~4000m/s 。

水泥搅拌桩配合比设计

本设计依据:

JTG/TF50-2011《公路桥涵施工技术规范》

施工图纸设计要求

试配强度

按照设计要求结合料得强度不小于1.5Mpa,水灰比宜选用0.5,水泥为P.O32.5 一、计算水灰比

根据设计要求选用0.5

二、选取每立方米各结合料用量M

(1)1、选定水泥掺量为%

2、根据土的天然密度为g/cm3计算出桩体单位深度(每延米)

天然土的用量:G=P*V=*3.14*0.25*0.25*1000=Kg/m3

按水泥掺量和水灰比等要求计算出水泥用量,公式如下: G*掺量=M水泥

M水/M水泥=0.5

由以上关系式计算得出水泥用量为Kg,水用量为Kg

基准质量配合比:M水泥:M水:M土=

基准比例配合比:M水泥:M水:M土=1:

(2)1、选定水泥掺量为%

2、同(1)2的计算公式所示,按照水泥掺量和水灰比要求计算出水泥

用量Kg,水用量Kg。

基准质量配合比:M水泥:M水:M土=

基准比例配合比:M水泥:M水:M土=1:

(3)1、选定水泥掺量为%

2、同(1)2的计算公式所示,按照水泥掺量和水灰比要求计算出水泥

用量Kg,水用量Kg。

基准质量配合比:M水泥:M水:M土=

基准比例配合比:M水泥:M水:M土=1:

三、确定配合比

根据试验室配合比验证试验得出,当水泥用量为%时,强度能够满足设计要

求,且较为经济。

因此选定水泥掺量%,水灰比0.5,作为水泥搅拌桩试验配合比。

具体数据如下(单位Kg):

基准质量配合比:M水泥:M水:M土=

基准比例配合比:M水泥:M水:M土=1:。

1设计概况

1.1设计水文地质情况

丘间谷池,狭长,辟为水田、水池;表层为1.8m~5.4m黄褐色硬塑,局部软塑粘土,含角砾,成份为灰岩,含水量为15.8%;其下伏石炭系中下统关阶、泥盆系下统锡矿山组灰岩、炭质灰岩,岩体破碎,节理、溶系、溶洞发育;地下水埋深2~5m,局部埋深10m左右,对砼无侵蚀性。

1.2DK1886+014.6~+090.4路基地基加固设计情况

基底加固设计为岩溶注浆、搅拌桩、桩顶铺60cm碎石垫层,内设一层土工格栅,极限抗拉强度不小于80KN/m。

该段路基设有DK1886+063 1-1.5m过水涵,基底加固与路基同。

DK1886+014.6~+090.4路基全长75.8m,位于寒水隧道出口,基底设计采用搅拌桩加固,桩长至弱风化层顶面,桩径为0.5m,桩间距1.2m~1.8m,按正三角形布置,共1539根,10943延米。

根据设计要求,搅拌桩分浆喷桩与粉喷桩,当地层的含水量<30%,>70%或PH<4时,宜采用浆喷搅拌桩,否则采用粉喷桩施工。

我中心试验室于2008年11月23日现场土质检测,其地层的含水量为15.8%<30%,故定该段搅拌桩为浆喷搅拌桩。

2施工方法及工艺

2.1基底加固顺序

施工路基及涵洞临时排水系统,确保路基及涵内不积水→涵洞开挖至基底标高以上50cm→涵基底及相邻路基岩溶注浆→物探检测,并合格→搅拌桩工艺性试验,并经检测合格→确定搅拌桩工艺性试验成桩经验及各种操作技术参数(钻机下钻深度、浆喷高程、停浆面、复搅、及喷浆次数,搅拌提升速度等参数确定)→搅拌桩大面积推广施工→检测合格→地基加固质量评估,并合格→截掉多余桩长,铺60cm碎石垫层。

2.2室内配方试验

2.2.1配合比设计过程

确定配合比。

根据武广客运专线工点图设计文件、《客运专线铁路路基工程施工质量验收暂行标准》《建筑地基处理技术规范》及施工现场土质天然含水量试验,DK1886+014.6~+090.4路基搅拌桩采用湿法施工,水泥掺入量一般不少于15%,水灰比可选用0.45~0.55。

根据土体天然密度 1.87g/cm3计算出桩体单位深度(每延米)中天然土的用量为:G0=ρ0*V0=1.87*3.14*0.52/4*1000=367 kg/m。

以水灰比取0.50、三个不同的水泥掺量进行配比设计选定。

水泥掺量为天然土用量的15%

水灰比取0.50,桩体单位深度(每延米)中:

水泥重Gc1= 367×0.15=55kg/m;

水重Gw1=55×0.50=27.6kg/m。

水泥、天然土体和水的重量比55:367:27.6=1.00:6.67:0.50。

水泥掺量为天然土用量的17%

水灰比取0.50,桩体单位深度(每延米)中:

水泥重Gc2= 367×0.17=62.4kg/m;

水重Gw2=62.4×0.50=31.2kg/m。

水泥、天然土体和水的重量比73.4:367.0:36.7=1.00:5.03:0.50。

水泥掺量为天然土用量的20%

水灰比取0.50,桩体单位深度(每延米)中:

水泥重Gc2= 367×0.20=73kg/m;

水重Gw2=73×0.50=36.5kg/m。

水泥、天然土体和水的重量比73.4:367.0:36.7=1.00:5.03:0.50。

水泥掺量为天然土用量的25%

水灰比取0.50,桩体单位深度(每延米)中:

水泥重Gc3= 367×0.25=92kg/m;

水重Gw13=92×0.50=46kg/m。

水泥、天然土体和水的重量比92:367:469=1.00:3.99:0.50。

试拌。

以设计计算的三个不同水泥掺量进行试拌,并测定浆土拌和物的容重。

分别制作7天和28天抗压强度试件(7.07cm×7.07cm×7.07cm)各2组,脱模后放置于恒温恒湿养护室中。

养护至规定龄期,分别测定各组试件的抗压强度。

①测定0.5水灰比水泥浆的相关性能指标

②每个配合比试拌4L浆土拌和物,则拌和物中各种材料用量及实测容重

确定试验室配合比。

由上述室内试配结果得出:搅拌桩的水灰比取0.50,当水泥掺量为天然土用量的20%时,7天抗压强度为2.2 MPa,达到设计强度的110%。

28天抗压强度为3.8 MPa,达到设计强度的190%。

根据设计和现场施工的要求,搅拌桩的试验室初步配合比确定为:水灰比取0.50,水泥掺量为天然土用量的20%,即:水泥︰土︰水=1.00︰5.03︰0.50

现场施工前须以此配合比进行试桩,并以试桩结果来确定搅拌桩施工的相关工艺参数和最合理的配合比。

2.3室外试桩

2.3.1试桩地点

在DK1886+014.6~+090.4段路基选取DK1886+018.2(桩号:6 #)、DK1886+019.25(桩号:5#)DK1886+019.25(桩号:6#),共3根。

2.3.2资源配置

①机械配置。

②水泥,郴州东江金磊水泥有限公司PO.32.5水泥。

③人员配置。

2.3.3施工工艺流程

场地平整→孔位定位→桩机就位→搅拌下沉→制备水泥浆→提升喷浆搅拌→重复下沉、提升搅拌→清洗管路→移位

2.3.4施工方法

根据选取的DK1886+018.2(桩号:6 #)、DK1886+019.25(桩号:5#)DK1886+019.25(桩号:4#)3根试桩,按参数进行试桩试验。

①场地平整:用PC300挖掘机开挖路基至基底顶面设计标高后,用TY220推土机整平场地,然后用BOMA压路机碾压三遍,根据现场地形,场地从右至左设1%单面排水坡,在线路左侧设临时排水沟。

②孔位放样定位:根据测量组所放设的中线及边线进行孔位定位;孔位布置严格按设计正三角形布置,桩间距1.2~1.8m。

③桩机就位:移动搅拌机到指定桩位对中。

④预搅拌下沉:开动搅拌机电机,待一切正常后,放松桩机钻头上钢丝绳向下旋转钻进,钻进速度控制在1.5m/min,直到设计高程。

如果土质太硬,钻进困难,可利用灰浆泵喷清水润滑。

⑤制备水泥浆:搅拌下沉到离设计高程1m左右时,开始配合比拌制水泥浆,压浆前将水泥浆倒入集料斗内。

⑥提升喷浆搅拌:到达设计高程后,开启灰浆泵按每分钟32 L将水泥浆压入地基内,先原地空转几圈后,再边喷浆边提升搅拌,提升速度按每分钟0.63m控制,提升至设计桩头位置时,料斗内按设计用量拌制的水泥浆刚好用完。

⑦重复下沉、提升搅拌:为保证水泥浆和土搅拌均匀,将钻机重复搅拌下沉,下沉速度控制在

1.5m/min,至设计高程后再提升搅拌,提升速度按每分钟0.63 m控制。

由于桩头部分直接接触上部构筑物,受力较大,为保证桩头受力后不损坏,在重复搅拌的过程中,应在桩头1m的范围内二次喷浆加固。

⑧清洗:成桩完毕后,在集料斗内加入清水,开动灰浆泵对管路进行清洗,以免水泥凝固堵塞管路。

⑨移位:移动钻机至下一桩位继续施工。

2.3.5试桩成果

成桩28d后,截掉成桩桩顶至桩顶预计设计标高,从设计桩顶开始,从上至下按直径d=110mm,高度h=100mm取芯三个试件

①水泥掺量为15%芯样的抗压强度达到设计的90%;②水泥掺量为17%芯样的抗压强度达到设计的110%;③水泥掺量为20%芯样的抗压强度达到设计的140%;④桩身完整性、均匀性良好;选用水泥掺量为20%配合比为施工配合比。

3施工注意事项

场地标高控制应高于基底0.5m。

搅拌机必须配置自动记录仪,施工过程中做好记录。

严格控制搅拌机钻进和提升速度、供浆与停浆时间,确保成桩质量。

控制下钻深度、喷浆高程及停浆面。

桩顶必须原位喷浆一定时间。

成桩过程中,以一次喷浆二次搅拌为宜。

复搅时应避免浆液上冒。

桩机司机与搅拌工保持联系,保证搅拌机喷浆时连续供浆,因故需暂停施工时,应在恢复供浆时在断浆面以下重复搭接0.5m喷浆施工,若停机超过半小时以上,必须清洗管道。

当钻进搅拌中遇有阻力较大,钻进太慢,应增加搅拌机自重,然后启动加压装置加压,或边输入浆液边搅拌。

配置好的浆液不得离析,供浆应连续,固化剂与外掺剂的用量、泵送浆液时间必须有专人记录。

对溢出浆液设置回浆池进行净化处理。

4其它

该段路基复合地基承载力设计为200KPa,实际试验结果为220KPa。