大型连铸圆坯应用与制造环形锻件的优势

- 格式:docx

- 大小:22.44 KB

- 文档页数:3

钢铸件与锻钢部件相比的优缺点1. 更大的设计灵活性这种设计有与对铸件形状和大小有最大的选择自由度,尤其是复杂的形状和空心部分,而且钢铸件可以由核心铸件的独特工艺制造。

易成型和易改变形状并可以快速根据图纸制作出成品可以提供快速响应并缩短交货时间。

2. 冶金制造最强的灵活性和红外碳硫分析仪可变性你可以选择不同的化学成分和组织结构来满足不同项目的需求。

不同的热处理工艺可以选择力学性能而且可在大范围内使用该属性并提高可焊性和可使用性。

3. 提高整体结构强度由于项目可靠性高,再加上减重设计和较短的交货时间,可在价格和经济方面提高竞争优势。

4. 大范围的重量变化小型钢铸件有可能仅有10克,而大型钢铸件可达数吨,几十甚至数百吨。

与锻钢部件相比:钢铸件的力学性能在各个方向相差不大,比锻钢零件占优。

设计师在进行一些高科技产品的设计时必须在三个方向上考虑材料的性能,这样的就突出了铸件的优势。

不考虑重量、体积和一次所制量,钢铸件很容易做出复杂的形状和非应力集中部件。

与焊接结构相比:在形状和大小方面,焊接结构的灵活性比锻钢零件强,但与钢铸件相比,有仍然以下缺点:1) .在焊接过程中容易变形。

2) .很难形成流线型结构。

3) .焊接过程中内部应力高。

4) .焊缝影响部件的外观和可靠性。

与铁铸造和其他合金铸件相比:钢铸件可用于各种各样的工作条件,且力学性能优于其他合金铸件。

当我们需要高拉伸强度或动态载荷部件、重要的压力容器铸件和在低或高温下承担重负荷的核心部件时,原则上,我们应该优先使用钢铸件。

然而,红外碳硫分析仪钢铸件的吸振性、耐磨性和机动性不如铁铸件,而且,成本也比铁铸件高。

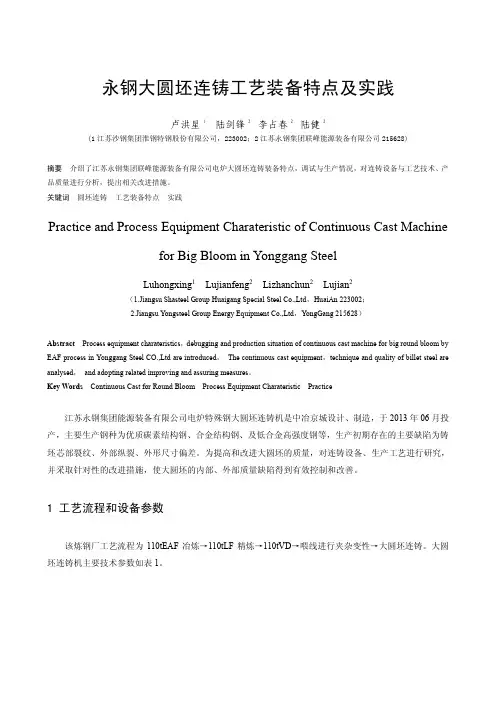

永钢大圆坯连铸工艺装备特点及实践卢洪星1陆剑锋 2 李占春 2 陆健2(1江苏沙钢集团淮钢特钢股份有限公司,223002;2江苏永钢集团联峰能源装备有限公司215628)摘要介绍了江苏永钢集团联峰能源装备有限公司电炉大圆坯连铸装备特点,调试与生产情况,对连铸设备与工艺技术、产品质量进行分析,提出相关改进措施。

关键词圆坯连铸工艺装备特点实践Practice and Process Equipment Charateristic of Continuous Cast Machinefor Big Bloom in Yonggang SteelLuhongxing1Lujianfeng2Lizhanchun2Lujian2(1.Jiangsu Shasteel Group Huaigang Special Steel Co.,Ltd,HuaiAn 223002;2.Jiangsu Yongsteel Group Energy Equipment Co.,Ltd,YongGang 215628)Abstract Process equipment charateristics,debugging and production situation of continuous cast machine for big round bloom by EAF process in Yonggang Steel CO.,Ltd are introduced,The continuous cast equipment,technique and quality of billet steel are analysed,and adopting related improving and assuring measures。

Key Words Continuous Cast for Round Bloom Process Equipment Charateristic Practice江苏永钢集团能源装备有限公司电炉特殊钢大圆坯连铸机是中冶京城设计、制造,于2013年06月投产,主要生产钢种为优质碳素结构钢、合金结构钢、及低合金高强度钢等,生产初期存在的主要缺陷为铸坯芯部裂纹、外部纵裂、外形尺寸偏差。

什么是连铸坯?它有什么优点?

连铸坯是由钢水经连续铸钢机直接铸成的钢坯。

连续铸钢工艺大大简化了从钢水到钢坯的生产过程,省去了初轧生产过程,因此它有金属收得率高、产品成本低、基建投资和生产费用少、劳动定员少、劳动条件较好等一系列优点。

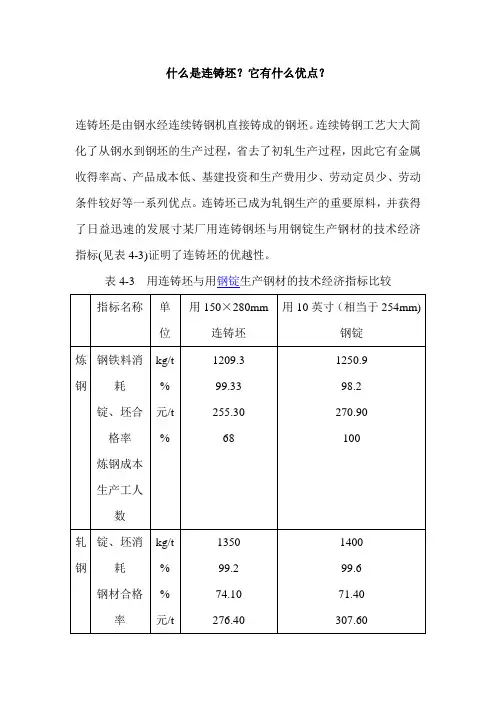

连铸坯已成为轧钢生产的重要原料,并获得了日益迅速的发展寸某厂用连铸钢坯与用钢锭生产钢材的技术经济指标(见表4-3)证明了连铸坯的优越性。

表4-3 用连铸坯与用钢锭生产钢材的技术经济指标比较

指标名称单

位用150×280mm

连铸坯

用10英寸(相当于254mm)

钢锭

炼钢钢铁料消

耗

锭、坯合

格率

炼钢成本

生产工人

数

kg/t

%

元/t

%

1209.3

99.33

255.30

68

1250.9

98.2

270.90

100

轧钢锭、坯消

耗

钢材合格

率

kg/t

%

%

元/t

1350

99.2

74.10

276.40

1400

99.6

71.40

307.60

元/t 418.70 447.50 成材率

薄板坯成

本

薄板成本。

钢铁冶炼中的连铸技术与应用钢铁工业一直是国民经济中的重要支柱产业,而钢铁冶炼中的连铸技术是钢铁工业中至关重要的一部分。

在传统的钢铁冶炼中,钢锭需要经过多次翻转以达到均匀冷却的目的,这种方法费时费力且效率低下,同时还会有铁锈、气泡等因素影响精度。

在这种情况下,连铸技术应运而生。

什么是连铸技术?连铸技术即是将钢水在一定条件下,连续从注铸机中流出来,快速凝固形成坯料,在过程中进行加热、预混等操作,达到高精度的铸造方法。

这种技术不仅提高了钢铁的生产效率,更大程度上提高了钢铁的品质,为钢铁生产贡献了重要的技术手段。

连铸技术的分类目前,连铸技术主要分为四种。

1. 结晶器成形连铸技术结晶器成形连铸技术是将左右两极交流的工艺,通过结晶器对钢水进行凝固成形,具有无烟无尘和能耗低等优点。

2. 直流慢冷成形连铸技术直流慢冷成形连铸技术是一种新型结晶器技术,通过慢速加热和模拟摆动成形,可以让钢铁加快速冷,减少气泡和夹杂物,从而提高钢铁的质量。

3. 铁包注射成形连铸技术铁包注射成形连铸技术是通过铁包芯来加速钢水流动,减少钢水的接触时间和气体夹杂,确保钢的化学成分合格,提高铸坯质量,尤其是在超薄板材生产中应用较为广泛。

4. 氧化物增强连铸技术氧化物增强连铸技术是在钢铁冶炼中添加不同种类的氧化物,通过钢水的氧化作用来净化钢铁材料,从而提高钢铁的质量和坯料的品质。

连铸技术的应用连铸技术在钢铁工业中的应用十分广泛,相关产品具有以下几个方面的显著特点。

1. 降低了钢铁生产成本传统钢铁冶炼流程中,钢锭需要多次翻转以达到均匀冷却的目的,而在连铸技术的应用下,钢水流动迅速,制造速度提升,将钢锭连续地浇铸成长条状,时间短、效益大,节约了大量的人力资源和成本,使得钢铁生产更能够高效稳定运行。

2. 提高了钢铁质量连铸产品的品质在未来的钢铁工业发展中不可或缺,连铸技术制造出来的钢锭具有低碳低硫等优点,热性能稳定,甚至可以生产出高质量的薄板料,无论是经济利益还是技术趋势,都对钢铁市场产生了深远的影响和推动。

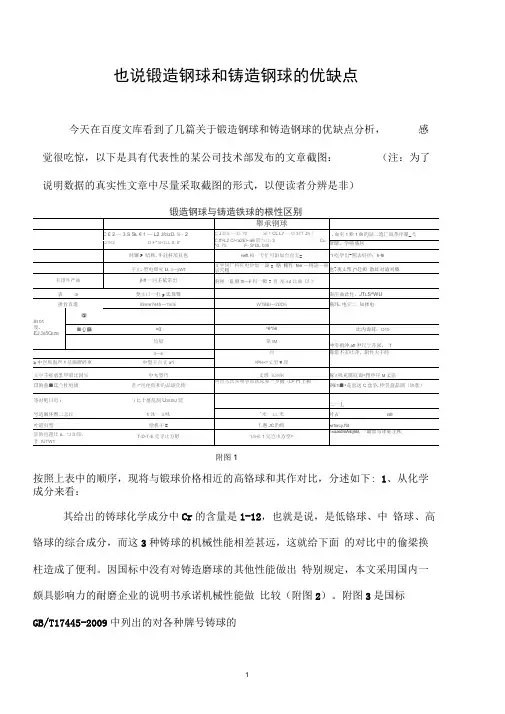

也说锻造钢球和铸造钢球的优缺点今天在百度文库看到了几篇关于锻造钢球和铸造钢球的优缺点分析,感觉很吃惊,以下是具有代表性的某公司技术部发布的文章截图:(注:为了说明数据的真实性文章中尽量采取截图的形式,以便读者分辨是非)附图1按照上表中的顺序,现将与锻球价格相近的高铬球和其作对比,分述如下: 1、从化学成分来看:其给出的铸球化学成分中Cr的含量是1-12,也就是说,是低铬球、中铬球、高铬球的综合成分,而这3种铸球的机械性能相差甚远,这就给下面的对比中的偷梁换柱造成了便利。

因国标中没有对铸造磨球的其他性能做出特别规定,本文采用国内一颇具影响力的耐磨企业的说明书承诺机械性能做比较(附图2)。

附图3是国标GB/T17445-2009中列出的对各种牌号铸球的硬度要求。

通过这些数据说明了:不可以把不同牌号的铸球放一起比较,这是不客观的、不科学的,也是不负责任的态度附图2附图32、主要原辅材料:本项没有什么可说的,因为铸造钢球的材质本身就是白口耐磨铸铁,说是钢球那是一种延续的说法,严格来说应该叫做铸铁球,只是制表人选择错了比较项。

3、材料的生产工艺:如果按照表中的思维方式来推理,铸造钢球所用的废钢也是从大的电炉熔炼中出来的,而且又增加了一道熔炼的工艺,除去了更多的杂质。

(当然这是一种戏说)4、钢球生产工艺:现在国内主流生产厂家都是采用铁模激冷工艺生产铸球,标准的©100的铸球重量在4kg,也就是说铸球的体积比重是7.6g/mm3。

我不知道锻造钢球的© 100的球的重量是多少?按照表中给出的体积比重计算应该在4.2kg左右。

另外还有一点,在做同样功的情况下,钢球的体积比重大就意味着球磨机需要做出更多的功,也就是更加耗电,增加了使用磨球企业的生产成本。

5、表面如附图1所述,确实铸造磨球存在这样的缺陷,但是这个根本不是普遍现象只能说是过别现象,这和铸球生产厂家对铸球质量的把控有关,从铸造工艺上说,现在的铁型覆砂铸球生产线生产的铸球产品磨球平均精度达到T7左右,表面粗糙度达12.5 am左右。

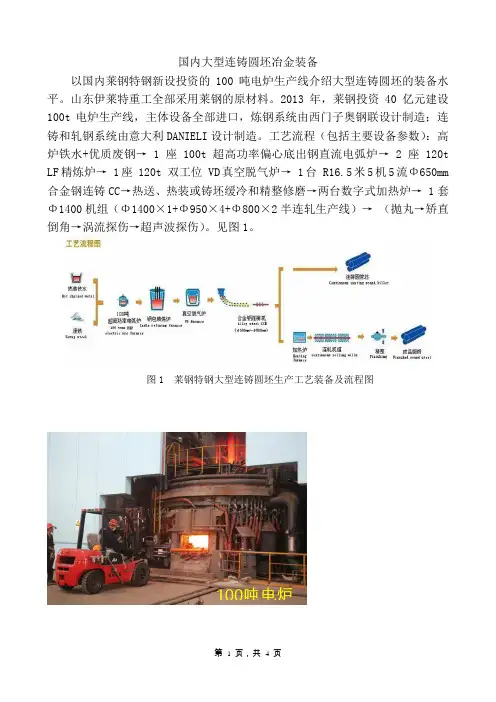

国内大型连铸圆坯冶金装备以国内莱钢特钢新设投资的100吨电炉生产线介绍大型连铸圆坯的装备水平。

山东伊莱特重工全部采用莱钢的原材料。

2013年,莱钢投资40亿元建设100t电炉生产线,主体设备全部进口,炼钢系统由西门子奥钢联设计制造;连铸和轧钢系统由意大利DANIELI设计制造。

工艺流程(包括主要设备参数):高炉铁水+优质废钢→ 1座 100t 超高功率偏心底出钢直流电弧炉→ 2座 120t LF精炼炉→ 1座 120t 双工位 VD真空脱气炉→ 1台 R16.5米5机5流Φ650mm 合金钢连铸CC→热送、热装或铸坯缓冷和精整修磨→两台数字式加热炉→ 1套Φ1400机组(Φ1400×1+Φ950×4+Φ800×2半连轧生产线)→(抛丸→矫直倒角→涡流探伤→超声波探伤)。

见图1。

图1 莱钢特钢大型连铸圆坯生产工艺装备及流程图100吨电炉120吨LF炉120吨双工位VD炉R16.5m合金钢连铸机图2 莱钢特钢大型连铸圆坯生产主体设备莱钢100t电炉生产线主要面向高端市场和用户,生产Φ500mm 、Φ650mm 、Φ800mm连铸商品坯(预留Φ1000mm连铸坯能力),Φ120mm~Φ310mm特殊钢棒材和150~250mm方钢。

见图3。

图3 100吨电炉生产线主导产品莱钢集团先后获得全国质量奖、山东省省长质量奖。

特钢主导产品全部为国家冶金产品实物质量“金杯奖”产品、“山东名牌”产品和山东省免检产品,锚链钢通过了中、日、韩、美、英、法挪威七国船级社认证;建立和实施了符合GB/T19001标准要求的质量管理体系、GB/T28001标准要求的职业健康安全管理体系、GB/T24001标准要求的环境管理体系,以及符合英国劳氏ISO/TS 16949标准要求的汽车用钢质量管理体系。

2连铸圆坯应用情况现对莱钢二十余个原始炉号进行了检测, 化学成分复检全部合格,符合Q345F、Q345E、S355NL(NB/T31025-2012、GB/T1591-2008、EN10025-3:2004)的要求。

马钢圆坯连铸技术的进展汇报人汪国才123431234主要技术特点生产实践结语4马钢股份有限公司是我国最大的车轮轮箍专业生产企年实施了圆坯替代圆锭,年新建了动车组车轮用钢专业生产线等重大技术改2014-7-14现有∅380mm 、∅450mm 、∅600mm 三种,年设计生产合格圆坯主要产品为轨道交通用钢、高压锅炉管用钢、石油用钢、汽车用钢、风电环件用钢、工模具用钢、高端制造用钢等。

断面技术改造,预计2014年底具备最大生产∅700mm 规格圆坯的能力。

序号项目一钢轧圆坯线特钢公司圆坯线1铸机弧半径(m)12152流数353铸坯断面∅380、450mm∅380、450、600mm(∅700mm)4中间包容量(t)18(1000mm的工作液面高度)50(1000mm的工作液面高度,氩封保护)5铸流控制手动塞棒控制系统电动塞棒控制系统6结晶器液面控制无Cs1377电磁搅拌M‐EMS M+S+F‐EMS8二次冷却足辊水冷,其它气雾足辊水冷,其它气雾9二冷布置4段冷却,正六边形布置3段冷却,喷嘴螺旋布置10拉矫单元5机架双辊5机架双辊11铸坯冷却无堆冷、坑冷2014-7-1472134基本概况生产实践结语2014-7-14精炼与浇铸能力形成良好配合,满足了连铸的恒温、恒拉速作业的流程条件,确保了铸坯产品质量。

2014-7-14大弧半径大中间包容量精确控流技术单击添加文字合理的流场设计,有利于均匀中间包钢水温度、促进夹杂物上浮排出,进一步提高钢的内在质量。

生产效率的同时,更有利于提高铸坯的内在质量,铸坯铸态组织更均匀,降低了铸坯矫直缺陷发生概率;),以及过程全自动浇铸操作,实现连铸过程稳定及全自动恒拉速操作。

系统铸流保护,杜绝浇铸过程钢水二次污染。

使铸坯冷却更均匀、稳定。

拌技术来改善铸坯的表面及内在质量,尤其是高碳钢的中心偏析、疏松问题。

最大程度降低铸坯热应力及组织应力对铸坯及最终产品质量的影响。

实现铸机运行状态及铸坯质量的实时监控,杜绝有缺陷产品向下工序流转。

淮钢特殊钢大型圆坯连铸工艺装备特点及实践淮钢特殊钢大型圆坯连铸工艺装备特点及实践淮钢特殊钢大型圆坯连铸工艺装备是一种高效、节能、环保的钢铁生产工艺,其特点在于采用了先进的连铸技术和设备,能够生产出高质量、高精度的特殊钢圆坯,满足了市场对高品质钢材的需求。

下面将从工艺装备的特点和实践两个方面进行介绍。

一、工艺装备特点1.高效节能淮钢特殊钢大型圆坯连铸工艺装备采用了先进的连铸技术,能够实现高效、连续、自动化的生产过程,大大提高了生产效率和生产能力。

同时,该工艺装备还采用了节能环保的设计理念,通过优化能源结构和节约能源消耗,实现了能源的高效利用和环保生产。

2.高精度淮钢特殊钢大型圆坯连铸工艺装备采用了先进的数控技术和自动化控制系统,能够实现高精度的生产过程。

通过对生产过程中的各个环节进行精细化控制,保证了生产出的特殊钢圆坯的尺寸精度和表面质量的稳定性。

3.高品质淮钢特殊钢大型圆坯连铸工艺装备采用了高品质的原材料和先进的生产工艺,能够生产出高品质的特殊钢圆坯。

同时,该工艺装备还采用了严格的质量控制体系和检测手段,保证了生产出的特殊钢圆坯的质量稳定性和可靠性。

二、实践淮钢特殊钢大型圆坯连铸工艺装备已经在淮钢集团的生产实践中得到了广泛应用。

通过对该工艺装备的实践应用,取得了以下成果:1.提高了生产效率和生产能力淮钢特殊钢大型圆坯连铸工艺装备的应用,使得淮钢集团的生产效率和生产能力得到了显著提高。

通过优化生产过程和提高生产效率,淮钢集团的特殊钢圆坯产量得到了大幅提升,同时还能够满足市场对高品质特殊钢圆坯的需求。

2.提高了产品质量和稳定性淮钢特殊钢大型圆坯连铸工艺装备的应用,使得淮钢集团的产品质量和稳定性得到了显著提高。

通过优化生产工艺和加强质量控制,淮钢集团的特殊钢圆坯的尺寸精度和表面质量得到了大幅提升,同时还能够保证产品质量的稳定性和可靠性。

3.提高了环保效益淮钢特殊钢大型圆坯连铸工艺装备的应用,使得淮钢集团的环保效益得到了显著提高。

冶金连铸技术总结汇报冶金连铸技术总结汇报一、引言连铸技术是现代冶金工业中广泛应用的一种工艺,通过该技术可以实现铸坯的连续生产,提高冶金生产的效率和产品质量。

本文将对冶金连铸技术进行总结和汇报,包括连铸设备、工艺流程、主要优点以及未来发展方向等方面的内容。

二、连铸设备冶金连铸技术主要依靠连铸设备来实现,其中最常见的设备是连铸机。

连铸机是由基本机架、结晶器、铸坯定径装置和水冷却系统等主要组成部分构成。

通过该设备,铸态钢水经过预处理后,通过结晶器中的连续凝固形成铸坯,并通过定径装置定径后送入后续工艺。

三、工艺流程冶金连铸技术的工艺流程主要包括预处理、连铸、定径和冷却四个环节。

1. 预处理:包括钢水脱气、真空处理和脱渣等步骤,旨在提高钢水的质量。

2. 连铸:钢水通过结晶器中的连续凝固形成铸坯,通过拉拔轮和导板等辅助装置保持连续生产。

3. 定径:通过定径装置使铸坯达到所需直径,保证坯料的一致性。

4. 冷却:通过水冷却系统对铸坯进行冷却,使其达到适合下一道工序的温度。

四、主要优点冶金连铸技术相较于传统的浇铸工艺具有以下主要优点:1. 提高了生产效率:连铸技术采用连续生产方式,无需等待铸坯冷却,从而大大提高了冶金生产的效率。

2. 降低了生产成本:连铸技术减少了工序和人工操作,降低了生产成本。

3. 提高了产品质量:连铸技术减少了铸坯内部和表面缺陷的产生,提高了产品质量。

4. 减少了环境污染:连铸技术减少了铁水的飞溅和废水废气的排放,对环境污染更少。

五、未来发展冶金连铸技术在未来的发展中还有以下几个方向:1. 自动化程度提高:通过引入自动化设备和智能控制系统,提高连铸工艺的自动化程度,减少人工操作。

2. 连铸材料的拓展:研究开发新型连铸材料,拓展连铸技术的适用范围。

3. 资源和能源的可持续利用:通过提高资源利用率和能源利用效率,实现冶金连铸技术的可持续发展。

六、结论冶金连铸技术是一种高效、优质的冶金工艺,在现代冶金工业中得到广泛应用。

大圆坯连铸机的设计特点及装备水平作者:张兴满曹学欠来源:《中国科技纵横》2016年第12期【摘要】本文主要介绍了中冶京诚(CERI)自主设计的大圆坯连铸机的设计特点,保证铸坯质量所采取的技术措施、装备水平等。

连铸机所采用全程无氧化保护浇注、大容量中间罐、结晶器技术、结晶器液压振动装置、电磁搅拌技术、二冷动态控制及铸坯保温措施、铸坯导向支撑、连续矫直及拉矫机、过程检测及自动控制技术,确立了中冶京诚(CERI)在大圆坯连铸机自主设计研发领域的国内领先地位。

【关键词】大圆坯连铸设计特点装备水平中冶京诚1 前言由于连铸技术具有显著的高生产效率、高成材率、高质量和低成本的优点,近年来我国的连铸技术在成熟生产技术的应用、新技术的开发、应用基础研究等方面都得到了迅速发展。

随着石油、化工、铁道等行业的发展和连铸圆坯对后续加工的独特优点,市场对高质量大断面连铸圆坯的需求强劲增长。

中冶京诚(CERI)在大圆坯连铸机的核心技术领域取得了突破性进展,为用户提供了具有自主知识产权的结晶器液压振动、结晶器漏钢预报、动态二冷控制等核心技术和设备。

2008年12月,中冶京诚自行设计并制造的弧型半径R14m的Φ600mm大圆坯连铸机一次性热试成功,标志着我国自主开发大断面圆坯连铸机的里程碑;2009年5月,江阴兴澄特钢厂弧型半径 R17m的Φ800mm的大圆坯连铸机一次热试成功,成为世界上直径最大的圆坯连铸机;次年10月,Φ900mm大圆坯热试成功,把记录再次扩大;2011年,Φ1000mm连铸圆坯研发成功,再次刷新了记录,标志着我国大圆坯连铸技术水平进入了国际先进水平行列。

2 连铸机设计特点及装备水平连铸过程是一个钢水连续填充、连续凝固的过程,铸坯要经历三个冷却区:结晶器冷却区、二次冷却区和空冷区。

在这个过程中,热量(包括过热、潜热和显热)通过传导、对流、辐射的传输方式传递出来,钢从液态钢水转变为固态坯料。

2.1 全程无氧化保护浇注钢水的合金元素极易与空气中的氧反应生成氧化物,形成钢水的二次污染。

圆坯的用途圆坯是一种常见的工业原材料,具有广泛的用途。

在不同的领域中,圆坯可以被加工成各种形状和尺寸,被用于生产各种产品。

以下将介绍圆坯在几个主要领域中的应用。

第一,圆坯在机械制造领域中的用途。

机械制造是圆坯的主要应用领域之一。

圆坯可以被用来制造各种机械零件,如轴承、齿轮、连杆等。

通过对圆坯进行车削、铣削、钻孔等加工工艺,可以使圆坯变成所需的形状和尺寸,从而满足不同机械设备的需求。

圆坯的材质通常为金属,如钢、铝等,具有较高的强度和耐磨性,可以确保机械设备的正常运转。

第二,圆坯在建筑领域中的用途。

圆坯也被广泛应用于建筑领域。

在建筑中,圆坯可以被用来制造各种构件,如钢筋、钢管等。

钢筋是一种常见的建筑材料,用于加固混凝土结构,增强其抗拉强度。

通过对圆坯进行弯曲和切割等加工工艺,可以使其成为适合建筑需求的形状和尺寸。

圆坯的优点是具有较高的强度和耐腐蚀性,可以提供结构稳定和长期使用的保障。

第三,圆坯在汽车制造领域中的用途。

汽车制造是圆坯的另一个重要应用领域。

圆坯可以被用来制造汽车零部件,如车轮、曲轴、摇臂等。

通过对圆坯进行锻造、冷挤压等加工工艺,可以使其成为适合汽车需求的形状和尺寸。

圆坯的材质通常为钢铁或铝合金,具有较高的强度和刚性,可以保证汽车的安全性和可靠性。

第四,圆坯在航空航天领域中的用途。

航空航天是圆坯的高端应用领域之一。

圆坯可以被用来制造飞机、火箭等航空航天器的零部件,如发动机零件、航空轴承等。

通过对圆坯进行精密加工,可以使其成为适合高速运动和复杂工作环境的形状和尺寸。

圆坯的材质通常为高强度合金,具有较高的强度和耐高温性能,可以在极端环境下保持稳定的工作状态。

圆坯作为一种常见的工业原材料,在机械制造、建筑、汽车制造和航空航天等领域中具有广泛的用途。

通过对圆坯进行加工,可以满足不同行业的需求,提高产品的质量和性能。

圆坯的优点是具有较高的强度和耐磨性,可以保证产品的稳定性和可靠性。

随着科技的不断进步,圆坯的应用领域还将不断扩大,为各行各业带来更多的发展机遇。

Metal casting is unique among metal forming processes for a variety of reasons.perhaps the most obvious is the array of molding and casting processes available that are capable of producing complex components in any metal,ranging in weight from less than an ounce to single parts weighing several hundred tons. Foundry processes are available and in use that are economically viable for producing a single prototype part. While others achieve their economies in creating millions of the same part. Virtually any metal that can be melted can and is being cast.this article will examine the advantages of the metal casting process,the major applications of cast components,and the technical and market trends that are shaping the foundry industry and the products it produces.It is estimated that casting are used in 90% or more of all manufactured goods and in all capital goods machinery used in manufacturing. The diversity in the end use of metal castings is a direct result of the many functional advantages and economic benefits that castings offer compared to other metal forming methods.the beneficial characteristics of a cast component are directly attributable to the inherent versatility of the casting process.Beyond the rapidly emerging technologies that are keeping metal casting in the forefront in the metal forming industry,casting possesmany inherent advantages that have long been accepted by the design engineer and metal parts user. In terms of component design,casting offers the greatest amount of flexibility of any metal forming process. The casting process is ideal because it permits the formation of streamlined, intricate ,integral parts of strength and rigidity obtainable by no other method of fabrication. The shape and size of the part are primary considerations in design ,and in this category,the possibilities of metal casting are unsurpassed. The flexibility of cast metal design gives the engineer wide scope in converting his ideas into an engineered part.The following list of functional advantages of castings and the metal casting process illustrate why castings have been and continue to be the choice of design engineers and materials specifiers.Rapid transition to finished product.the casting process involves pouring molten metal into a cavity that is close to the final dimensions of the finished component;therefore,it is the most direct and simplest metal forming method available.Suiting shape and size to function.metal castings weighing from less than ounce to hundreds of tons,in almost any shape or degree of complexity,can be produced. If a pattern can be made for the part, it can be cast.Placement of metal for the maximum effectiveness. With thecasting process,the optimum amount of metal can be placed in the best location for maximum strength,wear resistance,or the enhancement of other properties of the finished part. This ,together with the ability to core out unstressed sections,can result in appreciable weight savings.Optimal appearance. Because shape is not restricted to the assembly of preformed pieces.as in welding processes,or governed by the limitations of forging or stamping,the casting process encourages the development of attractive,more readily marketable designs . The smooth, graduated contour and streamlining that are essential to good design appearance usually coincide with the conditions for easiest molten metal flow during casting. They also prevent stress concentrations upon solidification and minimized residual stress in the final casting.Complex parts as an integral unit. The inherent design freedom of metal casting allows the designer to combine what would otherwise be several parts of a fabrication into a single,intricate casting. This is significant when exact alignment must be held,as in high speed machinery ,machine tool parts,or engine end plates and housings that carry shafts.Improved dependability. The use of good casting design principles, together with periodic determination of mechanical properties ofbar s cast form the molten metal,ensures a high degree of reproducibility and dependability in metal castings that is not as practical with other production methods. The functional advantages the metal castings offer and that are require by the designer must be balanced with the economic benefits that the customer demands. The growth of metal casting and its current stability are largely the result of the ability of the foundry industry to maintain this balancing act. The design and production advantages described above bring with them a variety of cost savings that other metal working processes cannot offer. These savings stem from four areas.●The capability to combine a number of individual parts into asingle integral casting,reducing overall fabrication costs.●The design freedom of casting minimizes machining costs andexcess metal.●Patterns used in casting lower in cost compared to other types oftooling.●Castings require a comparatively short lead time for production. For these and because it remains the most direct way to produce a required metal shape.metal casting will continue to be a vitally important metal forming technology. The diversity in end use in castings is also evidence of the flexibility and versatility of the metal casting process. Major casting end uses and market trends arediscussed below.铸造的优点和应用引言由于各种原因,金属铸件在金属成型过程中是唯一的。

大锻环应用大锻环是一种重要的工程材料,广泛应用于各个领域,其中包括建筑、航空航天、汽车制造等。

它以其高强度和耐腐蚀性能而闻名于世。

本文将介绍大锻环的应用领域及其优势,以及未来的发展趋势。

建筑领域是大锻环的主要应用领域之一。

在大型建筑项目中,大锻环常用于承重结构的制造,如桥梁、高楼大厦等。

大锻环的高强度能够确保结构的稳定性和安全性,同时其耐腐蚀性能可以延长结构的使用寿命。

此外,大锻环还可以用于制造建筑中的连接件和配件,如螺栓、螺母等。

这些连接件需要承受巨大的力量,因此对材料的强度和耐腐蚀性有很高的要求,大锻环正好满足了这些需求。

航空航天领域也是大锻环的重要应用领域。

在航空航天器的制造过程中,大锻环常用于制造发动机支架、机身结构等部件。

航空航天器需要承受极高的温度和压力,因此对材料的强度和耐高温性能有着极高的要求。

大锻环以其出色的力学性能和耐高温性能,成为航空航天领域的理想选择。

此外,大锻环还可以用于制造飞机的起落架、支撑结构等部件,这些部件需要承受巨大的冲击力和重量,对材料的强度和韧性有很高的要求,大锻环可以满足这些要求。

汽车制造是大锻环的另一个重要应用领域。

在汽车制造过程中,大锻环常用于制造发动机曲轴、连杆等关键部件。

汽车发动机需要承受高温和高压的工作环境,对材料的强度和耐磨性有很高的要求,大锻环以其优异的性能可以满足这些要求。

此外,大锻环还可以用于制造汽车底盘、悬挂系统等部件,对材料的强度和韧性有很高的要求,大锻环也可以胜任这些任务。

大锻环在其他领域也有一些应用。

例如,它可以用于制造大型机械设备的关键部件,如起重机的主梁、挖掘机的铲斗等。

大锻环的高强度和耐磨性能可以确保这些部件在重载和恶劣工作环境下的安全运行。

此外,大锻环还可以用于制造能源设备的关键部件,如火力发电厂的锅炉和汽轮机的转子。

这些设备需要承受高温和高压的工作环境,对材料的强度和耐腐蚀性有很高的要求,大锻环可以满足这些要求。

随着科技的不断进步,大锻环的应用领域还将不断扩展。

锻造和铸造的回转窑轮带有什么区别

回转窑轮带是一个大型的圆形钢圈,套装在筒体上,整个回转窑运转时,轮带随着托轮的转动而滚动,它是窑体的承重部件之一,回转窑轮带一般分为铸造和锻造两种方式,这两种方式各有其特点。

锻造的回转窑轮带特点

锻造的回转窑轮带采用锻钢材质,轮带界面是实心结构,优点是:质量好,热应力小,使用寿命较长;缺点是:散热慢,刚性小,制造工艺比较复杂,生产成本较高。

目前厂家多采用铸造的轮带,锻造的回转窑轮带有一定困难。

铸造的回转窑轮带特点

铸造的回转窑轮带采用铸钢材质,按照轮带截面形状不同可分为实心矩形和空心箱形两种。

实心矩形轮带优点是:形状简单,铸造缺陷不明显,裂缝较少,铸造质量易保证,应用广泛,使用寿命较空心箱形轮带长;缺点是:刚度相对较小,材料利用不合理,散热条件差。

空心箱形轮带优点是:断面为中空箱形,散热条件好,刚性大,受力均匀,材料利用合理;缺点是:轮带的裂纹和断裂问题明显。

无论是锻造的回转窑轮带还是铸造的回转窑轮带,都不可避免的具有一些缺点,广大厂家在选择轮带的加工方式时,不仅要考虑到成本、质量和技术问题,还要考虑到轮带的材质和材料利用率等问题,依照对轮带的需求标准,合理的定制回转窑轮带。

铸造成形工艺的优点铸造成形工艺是一种传统的金属加工工艺,具有许多优点,使其成为制造业中最常用的一种加工方法之一。

以下是铸造成形工艺的主要优点:1. 大批量生产能力:铸造成形工艺适用于大规模、连续生产,可以同时生产多个相同形状和尺寸的产品。

这对于满足市场需求和降低生产成本非常重要。

2. 灵活性高:铸造成形工艺可以生产各种形状、尺寸和复杂度的零件,从简单的器皿到复杂的汽车发动机零件都可以完成。

同时,铸造还可以生产近净成形零件,减少后续加工工序,提高生产效率。

3. 可塑性强:铸造成形工艺可以加工各种金属材料,包括铁、铜、铝、镁、锡等。

不同的金属材料可以根据需要选择,保证产品的性能和要求。

4. 材料利用率高:铸造成形工艺可以有效地利用材料,减少浪费。

通过对模具的合理设计和铸造工艺的优化,可以最大限度地减少废料和副产品的产生。

5. 产品性能优越:铸造成形工艺可以生产具有良好机械性能和优异表面质量的零件。

通过控制铸造工艺参数和材料的选择,可以提高产品的强度、硬度和韧性等性能指标。

6. 成本低廉:相比于其他加工方法如锻造、铣削等,铸造成形工艺成本相对较低。

铸造设备和工艺相对简单,相对容易实施自动化生产,减少了人工成本和设备投资。

7. 可靠性高:铸造成形工艺是一种成熟稳定的工艺,具有长期稳定的生产能力和良好的可靠性。

铸造工艺参数相对容易控制,通过合理的工艺设计和严格的质量控制,可以保证产品的质量和稳定性。

8. 环保性好:铸造成形工艺在生产过程中产生的废料可以回收利用,减少对环境的影响。

同时,铸造成形工艺不需要大量的能源消耗,比较节能。

总之,铸造成形工艺具有大批量生产能力、灵活性高、可塑性强、材料利用率高、产品性能优越、成本低廉、可靠性高和环保性好等优点。

这些优点使得铸造成形工艺在制造业中得到广泛应用,并在汽车、机械、航空航天等领域发挥重要作用。

大型xx圆坯应用与制造环形锻件的优势Application and Manufacturing the Advantage of Large Continuous

Casting Round Billet for Ring Forgings

xx

(中国锻协副理事长、山东伊莱特重工有限公司总经理)

Niu Yugang

(Vice director of China Forging Association)

摘要:

本文介绍了国内大型连铸圆坯的冶金装备条件,风电法兰用大型连铸圆坯实物质量水平;从生产实践和产品质量看,大型连铸圆坯和模铸钢锭相比,在制造风电法兰等大型环形锻件具有较强的优势,完全满足下料重量在20t以下的环锻件质量要求,国内引进冶金装备完全可以提供质量合格的原料。

关键词:

xx圆坯环形锻件、风电xx、节能降耗

Abstract:

The metallurgical equipment condition and level of physical quality of large continuous casting round billet had been introduced in the article, which used in wind power flange. Compared with molded ingot from the production practices and product quality,the large continuous casting round billet had obvious advantages in manufacturing large-scale wind power flange ring forgings,which fully meet the quality requirements of ring forgings weighing 20tor less.Domestic metallurgical equipment could provide qualified raw materials.

Key words:

continuous casting round billet ring forgings, wind power flange, saving energy and reducing consumption

前言:

随着风电、石油、工程机械等行业的快速发展,环形锻件的需求越来越多,在环形锻件制造中,特别是在风电法兰锻件制造中,连铸圆坯的应用越来越广泛,比起模铸钢锭来说,无论是材料利用率,还是制造工艺,在同等质量要求下优势明显,已成为风电法兰用钢的主要原料,它必将成为我国风能产业的主要原料之一。

近几年来,在风电同行业中,对原材料选择使用上有不同的认识,还需要更进一步加强对实物质量分析的研究,逐步改进优化制造工艺,达到一个共同认可的结果。

模铸锭在不同结构的其它产品上有它不可替代的作用,但在环形锻件制造方面无优势可言,目前特别是在下料重量20t以下的环锻件中尤其明显。

将来随着人们认识的统一、科技的发展,更大更优质的连铸圆坯的开发应用在环形锻件领域必将会成为一个重要的发展趋势。

1xx圆坯的发展现状

近年来,钢铁产能过剩人所共知,但同样是用于锻造行业的铸态产品,模铸钢锭的量是逐年减少、由于工艺复杂、制造成本高,有些厂家甚至消亡,而连铸圆坯在很多钢厂已异军突起、蓬勃发展。

模铸钢锭一般标准在环形锻件上的要求材料利用率不大于80%,而连铸圆坯可用到94%以上,这就很大程度上适应了市场需求。

这也说明随着产品结构特点、需求和冶炼水平的提高,连铸圆坯这种材料在环锻件领域内是真正能够体现出节能减排的有效举措,它有利于企业低耗高效、降低制造成本、有效的节约大量人力资源,最终有利于社会。

1.1国内xx圆坯生产企业

该产品具有代表性的企业是兴澄特钢,他们起步较早,技术力量雄厚,产品质量的稳定性目前达到行业内共同的认知程度。

但初期他们的产品(S355NL、42CrMo4等)介入风电行业也是经过一个漫长的阶段和道道难关,最初在和国内风电法兰领军企业山东伊莱特的共同努力下,经多项次反复试验,终于成功将各项理化指标均达到了相关标准要求,并得到了同行业的认可。

随着冶金企业技术能力的提高和快速发展,各大中小企业也都把握时机,瞄准连铸圆坯这一产业在市场上的占有率迅猛发展,特别是大型连铸坯(500-800mm)其发展速度如雨后春笋般,就在华东、华北地区而言,能生产500-800mm连铸圆坯的企业有山钢莱钢特钢、北满特钢、大连特钢、新兴铸管、马鞍山、石钢特钢(营口)、承德建龙、河北达利普、天钢联合以及邹平广富等十余家企业,这些企业都能生产大小不等的连铸圆坯,当然这些企业在人才、设备等方面良莠不齐,但经历了市场的洗礼和验证,已展现出真正实力的企业。

应特别指出是莱钢特钢显得尤为突出,他们的起点高、意识强,人才技术力量雄厚,主要设备有100t电炉、双工位一机五流的意大利达涅利生产线,连铸连轧设备,硬件设备国际一流,虽然在该产品的制造中起步较晚,但生产流程科学合理、管理水平到位,有外企专家现场指导,其产品各项质量指标已满足标准要求,近期通过山东伊莱特等厂家进行了批次试用,效果令人满意,即达到了用户和标准的要求,又体现出了老国企的技术管理能力。

目前在同行业中,800mm以下的连铸圆坯的内外在质量已处于领先地位,逐步达到了高产稳产的目的,其它企业也在迎头赶上来,向兴澄学习、向莱钢学习。

在达到同等质量情况下市场更加多元化。