装配尺寸链

- 格式:pdf

- 大小:158.48 KB

- 文档页数:11

1.概诉一、装配的概念(一)机械的组成一台机械产品往往由上千至上万个零件所组成,为了便于组织装配工作,必须将产品分解为若干个可以独立进行装配的装配单元,以便按照单元次序进行装配并有利于缩短装配周期。

装配单元通常可划分为五个等级。

1.零件零件是组成机械和参加装配的最基本单元。

大部分零件都是预先装成合件、组件和部件再进入总装。

2.合件合件是比零件大一级的装配单元。

下列情况皆属合件。

(1)两个以上零件,是由不可拆卸的联接方法(如铆、焊、热压装配等)联接在一起。

(2)少数零件组合后还需要合并加工,如齿轮减速箱体与箱盖、柴油机连杆与连杆盖,都是组合后镗孔的,零件之间对号入座,不能互换。

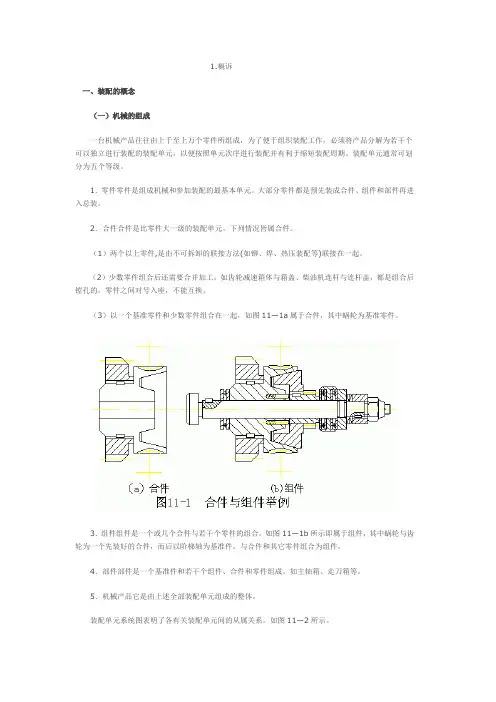

(3)以一个基准零件和少数零件组合在一起,如图11—1a属于合件,其中蜗轮为基准零件。

3.组件组件是一个或几个合件与若干个零件的组合。

如图11—1b所示即属于组件,其中蜗轮与齿轮为一个先装好的合件,而后以阶梯轴为基准件,与合件和其它零件组合为组件。

4.部件部件是一个基准件和若干个组件、合件和零件组成。

如主轴箱、走刀箱等。

5.机械产品它是由上述全部装配单元组成的整体。

装配单元系统图表明了各有关装配单元间的从属关系。

如图11—2所示。

(二)装配的定义根据规定的要求,将若干零件装配成部件的过程叫部装,把若干个零件和部件装配成最终产品的过程叫总装。

(三)装配工作的基本内容机械装配是产品制造的最后阶段,装配过程中不是将合格零件简单地联接起来,而是要通过一系列工艺措施,才能最终达到产品质量要求。

常见的装配工作有以下几项:1.清洗目的是去除零件表面或部件中的油污及机械杂质。

2.连接联接的方式一般有两种:可拆联接和不可拆联接。

可拆联接在装配后可以很容易拆卸而不致损坏任何零件,且拆卸后仍重新装配在一起。

例如螺纹联接、键联接等,不可拆联接,装配后一般不再拆卸,如果拆卸就会损坏其中的某些零件。

例如焊接、铆接等。

3.调整包括校正、配作、平衡等。

校正是指产品中相关零、部件间相互位置找正,找正并通过各种调整方法,保证达到装配精度要求等。

什么是装配尺寸链

装配尺寸链(Assembly Dimension Chain)是指在产品设计和制造中,由多个装配尺寸组成的一系列连续的尺寸关系。

它描述了产品各个零部件之间的尺寸配合要求和相互关系,确保整个产品在装配过程中能够正确组装和运作。

装配尺寸链起到了协调和控制各个零部件尺寸的作用,确保整个产品的功能和性能要求得以满足。

它通常由一系列的尺寸要求和公差要求组成,包括零部件的几何尺寸、位置尺寸、配合尺寸等。

这些尺寸要求需要在设计阶段明确规定,并在制造过程中进行控制和检验,以保证产品的装配质量和性能。

通过装配尺寸链的定义和控制,可以实现以下目标:

1. 确保各个零部件在装配过程中能够正确的相互配合和组装。

2. 确保产品在装配完成后符合设计要求和功能要求。

3. 提高产品的装配效率和质量,减少装配过程中的误差和问题。

4. 确保产品的可靠性和稳定性,降低故障和失效的风险。

装配尺寸链的设计和控制需要综合考虑产品的设计要求、工艺可行性、制造工艺能力以及质量控制的要求等因素。

通过合理的尺寸链设计和严格的尺寸控制,可以提高产品的质量稳定性和装配的可靠性,从而满足客户的需求并提升企业的竞争力。

内容提纲1、装配尺寸链1装配尺寸链2、保证机器装配精度的方法2保证机器装配精度的方法当遇到有些要求较高的装配精度,如果完全靠相关零件的制造精度来直接保证,则零件的加工精度将会很高,给加工带来较大困难。

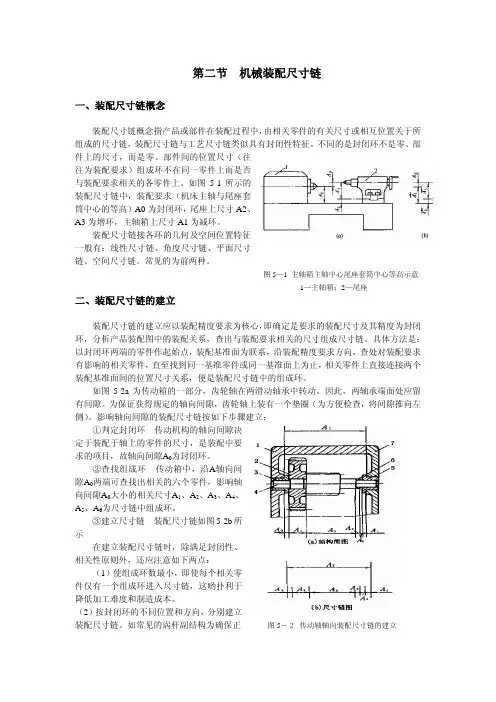

一、装配尺寸链1.装配尺寸链的概念装配尺寸链是以某项装配精度指标(或装配要求)作为封闭环,查找所有与该项精度指标(或装配要求)有关零件的尺寸(或位置要求)作为组成环而形成的尺寸链。

☞装配尺寸链的封闭环、组成环●封闭环:是间接保证的。

装配尺寸链的封闭环→产品或部件的装配精度要求。

如装配间隙、过盈量、装配后的位置要求。

一个装配精度要求就可以建立一个装配尺寸链。

●组成环:对装配精度要求有直接影响的那些零、部件上的尺寸和位置关系。

分为增环和减环(定义及判断方法同工艺尺寸链)。

2. 装配尺寸链的分类◆分类:根据各环的几何特征及所处的空间位置线性尺寸链→所有环为长度或精度的尺寸链,各环→所有环为长度或精度的尺寸链各环位于同一平面且彼此平行。

角度尺寸链→垂直度、平行度等平面尺寸链空间尺寸链装配尺寸链的建立步骤建3. 装配尺寸链的建立步骤一般按下列步骤建立尺寸链。

1、确定封闭环2、查找组成环(1)查找相关零件(2)确定相关零件上的相关尺寸3、画尺寸链图并确定组成环的性质(1)几何公差环的特点何差几何公差环可看做公称尺寸为零的尺寸环。

若几何公差的上、下极限偏差对称分布,如同轴度和对称度等那么无论把该环定为增环是减环它们对封称度等,那么无论把该环定为增环还是减环,它们对封闭环的影响将是相同的。

因此,上、下极限偏差对称分布的几何公差环,可以不必判定其是增环还是减环,任意假定都可以。

若几何公差的上下极限偏差虽是对称分布而若几何公差的上、下极限偏差虽是对称分布,而实际上是只允许单向极限偏差的环,那么就必须判定其是增环还是减环并限制其出现另一方向的极限偏差还是减环,并限制其出现另一方向的极限偏差。

判定方法见角度尺寸链。

(2)配合间隙环的特点间隙配合间隙环是指间隙配合时,因轴比孔小,引起轴的轴线和孔的轴线的偏移量。

装配尺寸链查找原则-回复什么是装配尺寸链查找原则?装配尺寸链查找原则是一种用于确定机械产品装配尺寸的方法,通常会在机械设计的初期就进行尺寸链查找工作。

尺寸链是由一系列具有逻辑关系的零件组成的,每个零件都必须满足某些尺寸要求,以确保最终装配产品的功能和性能。

为什么需要装配尺寸链查找原则?在机械设计过程中,如果没有合理的装配尺寸链查找原则,设计师可能会遇到以下问题:1. 零件尺寸之间的相互依赖关系模糊不清,导致设计混乱;2. 零件装配时出现间隙或重叠,无法实现合理的装配;3. 部件尺寸过于紧密,难以加工或调整。

装配尺寸链查找原则的步骤:步骤一:确定产品的功能和性能要求在进行尺寸链查找之前,需要明确产品的功能和性能要求。

这是确定零件相互关系和尺寸的依据,也是确保产品最终性能符合需求的重要步骤。

步骤二:制定装配顺序装配顺序是指按照一定的顺序完成零件的装配过程。

通过正确的装配顺序,可以保证每个零件都能在正确的位置上进行装配,避免出现装配过程中的冲突和困难。

步骤三:确定尺寸链的起点和终点零件的起点是指尺寸链中的第一个零件,终点是指尺寸链中的最后一个零件。

确定起点和终点后,可以根据产品的装配顺序来确定各个零件之间的相互关系。

步骤四:建立零件间的直接关系在确定起点和终点之后,需要建立起点和终点之间各个零件的直接关系。

直接关系是指两个零件之间存在直接依赖关系,一个零件的尺寸会影响另一个零件的尺寸。

步骤五:建立零件间的间接关系如果在尺寸链中存在多个零件之间的间接关系,需要逐步建立这些间接关系。

间接关系是指一个零件的尺寸会通过其他零件影响到另一个零件的尺寸。

步骤六:确定各个零件的尺寸要求在建立了直接和间接关系之后,可以根据产品的功能和性能要求,确定每个零件具体的尺寸要求。

这些尺寸要求应该满足装配时的要求,保证产品的功能和性能。

步骤七:进行尺寸链查找和验证在确定了每个零件的尺寸要求之后,可以进行尺寸链的查找和验证。

这个过程中需要检查每个零件之间的尺寸关系以及是否满足装配要求。