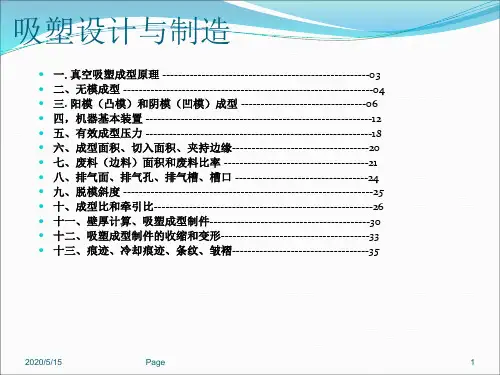

吸塑设计及其制造注意点演示文稿

- 格式:ppt

- 大小:2.89 MB

- 文档页数:38

吸塑模设计注意事项吸塑模具通常用于加工塑料制品,是将热软化的塑料片材或者颗粒材料通过真空吸附在模具表面成型的一种工艺。

吸塑模设计的质量直接影响着最终制品的外观质量和尺寸精度,因此在进行吸塑模设计时需要注意一些关键事项。

首先,吸塑模设计需要考虑产品的整体结构和形状。

设计师需要根据最终产品的形状和尺寸要求确定模具的结构,包括模具的上模和下模设计以及定位销和顶出机构等。

合理的模具结构可以提高产品的成型效率和质量。

其次,材料的选择非常重要。

吸塑模具通常使用金属材料,如铝合金、钢材等。

设计师需要根据产品的加工要求和预期产量来选择合适的材料。

同时,需要考虑材料的热膨胀系数和导热性能,以确保模具在生产过程中能够保持稳定的工作状态。

另外,设计时需要考虑产品的壁厚和局部结构。

合理的壁厚设计可以确保产品在成型过程中不会出现缺陷,同时可以减少材料的浪费。

此外,对于具有复杂局部结构的产品,需要特别注意局部结构的细节设计,以确保模具可以完整复制产品的所有细节。

此外,模具设计时还需要考虑产品的表面处理。

吸塑制品通常要求表面光滑度高,因此在模具设计时需要考虑如何避免模具表面的磨损和氧化。

可以通过表面涂层或者采用特殊材料来提高模具的耐磨性和抗氧化能力,从而延长模具的使用寿命。

最后,模具设计时需要考虑生产工艺的可行性。

设计师需要根据生产厂家的设备和工艺流程来确定模具的设计方案,确保模具可以与生产线配合良好,提高生产效率和产品质量。

总的来说,吸塑模设计是一个综合考量产品形状、材料、结构、表面处理和生产工艺等因素的过程。

只有在综合考虑各个方面的因素并进行合理设计的基础上,才能设计出高质量的吸塑模具,为最终产品的生产提供有力的支持。

1。

关于吸塑的一些注意事项吸塑的一些注意事项吸塑油其实是一种热溶树脂,只有通过加热到一定温度后溶化,就可将涂层、纸层与吸塑材料粘合。

所以除纸张本身质量结构外,吸塑油质量、吸塑温度、吸塑时间、压力以及工人熟练程度,设备的自动化程度、吸塑材料、印刷用墨及是否实地印刷等都有影响。

一、吸塑油:吸塑油出厂一般都有使用说明书,会标明添加剂的比例,应按说明准确无误添加,如果添加剂加多了易造成吸塑油固含量不够,致后道工序无法进行。

现添加剂有笨类如甲苯、二甲苯,醋酸酯类如醋酸乙酯、醋酸丁酯等。

另有些进口产品不用添加剂,只是原油即可,所以用户在使用过程中要注意认真核对使用方法。

所以在印刷时就要首先弄清最终是吸什么产品,在上吸塑油时就要认真选择用有针对性的吸塑油,如是PET就要上适合PET的吸塑油,而千万不能错上PVC的吸塑油,否则影响吸塑效果。

二、吸塑温度:吸塑温度在吸塑中非常重要,温度低吸不牢,温度过高又会产生焦灼印痕,或是发生吸塑起泡。

一般控制在150——180度左右,有些吸塑油在使用说明中有标注,但有些标明只有85——110度,但我看最终吸塑温度都远远高于这个温度。

各个厂家也是根据经验掌握。

三、吸塑时间:吸塑时间一般是2——5秒,但有些自动化程度较高的厂家只有1秒,这事实上是吸塑设备上、下时间都去掉了,净剩时间。

也有个别小厂是脚踏的半自动的,时间也相对而言长一点。

这与吸塑设备、吸塑产品重量、体积有着较大的关系。

四、吸塑压力:吸塑压力一般控制不大严谨,各厂都是根据自己的经验掌握,有的厂基本也不太管压力这回事,就按设备的自然压力是多少就可以。

五、工人操作技能:工人操作技能与其它行业一样,技能高对产品质量总是有好处,对于吸塑中的上压或下压都会掌握得很好,特别是模子的质量制作也很关键,如果底模不平,吸塑压力不匀就势必影响了吸塑效果,有的地方吸住了,有的则吸不上。

另一个还与吸塑产品压边的宽度有关,有的只是3——5mm,这样的产品稍微不慎就易吸不牢,因连接的面积太小了。

吸塑工艺及技术介绍怎么写好看吸塑是一种常见的塑料加工工艺,广泛应用于各行业的产品制造中。

它通过加热并软化塑料板材,再利用真空吸力或压力将其吸附在模具表面形成所需的产品形状。

吸塑工艺不仅可以制造外观精美的产品,而且具有成本低、生产效率高等优点。

下面将介绍吸塑工艺的基本流程和技术要点,以及如何写出一篇好看的介绍文章。

吸塑工艺基本流程吸塑工艺的基本流程包括模具制作、塑料板加热、真空吸附或压力成型、冷却固化等步骤。

首先,根据产品的设计要求制作相应的吸塑模具,模具的设计直接影响最终产品的形状和质量。

其次,将塑料板材经过预热处理,使其软化并具有塑性,然后放置在模具上。

在加热的同时,通过真空吸附或压力将塑料板紧密贴合在模具表面,形成产品的外形。

最后,待产品冷却固化后,即可取出成品,进行后续的表面处理和包装。

吸塑工艺技术要点1.塑料选择:吸塑工艺适用于各种塑料材料,如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等。

在选择塑料时,需要考虑产品的用途、外观要求和成本等因素。

2.模具设计:模具的设计需要考虑产品的结构和尺寸,保证产品在成型过程中不会出现变形或缺陷。

优秀的模具设计能够提高生产效率和产品质量。

3.加热控制:塑料板的加热温度和时间是影响成型效果的关键因素。

需要根据不同的塑料材料和产品要求来调控加热参数,确保塑料板达到适当的软化程度。

4.成型方式:吸塑工艺可以通过真空吸附或压力成型来完成。

真空吸附适用于薄壁产品或复杂形状的产品,而压力成型适用于厚壁产品或需要表面纹理的产品。

5.冷却固化:冷却固化过程需要足够的时间保证成品的硬度和稳定性。

在此过程中,可以通过控制冷却速度和温度来调节产品的性能。

如何写好看的吸塑工艺介绍文章要写好看的吸塑工艺介绍文章,首先需要简洁清晰地表达吸塑工艺的基本原理和流程。

可以通过引人入胜的开头引出吸塑工艺的重要性,激发读者的兴趣。

接着,逐步介绍吸塑工艺的技术要点,包括塑料选择、模具设计、加热控制等方面的内容,并给出实际案例或应用场景进行说明。

吸塑成型产品设计注意事项有哪些

为了有效地设计吸塑成型产品,需要考虑到多个关键因素,包括材料选择、结构设计、外形尺寸、工艺要求等方面。

下面将介绍一些设计吸塑成型产品时需要注意的要点。

首先,材料选择是设计吸塑成型产品的首要考虑因素之一。

不同的材料适用于不同的产品,因此需要充分了解材料的特性和用途。

常见的吸塑成型材料包括ABS、PC、PVC等,根据产品的使用环境、强度要求、阻燃性等因素进行选择。

其次,结构设计是影响吸塑成型产品质量的重要因素之一。

合理的结构设计可以增强产品的强度和稳定性,减少成型过程中出现的缺陷。

在设计过程中要考虑产品的功能需求,避免设计过于复杂或结构过于薄弱,确保产品在使用过程中具有良好的性能。

另外,对于吸塑成型产品的外形尺寸也需要特别注意。

尺寸设计不仅影响产品的美观度,还直接关系到产品的使用效果。

设计师需要根据产品的实际用途和市场需求确定合适的尺寸范围,避免出现尺寸过大或过小导致产品无法正常使用的问题。

除此之外,工艺要求也是设计吸塑成型产品时需要考虑的重要因素之一。

不同的吸塑成型工艺对产品的要求不同,设计师需要了解各种工艺的特点和限制,确保产品的设计符合实际的生产要求。

在设计过程中要考虑到成型工艺可能出现的问题,并根据实际情况进行相应的调整。

综上所述,设计吸塑成型产品需要考虑材料选择、结构设计、外形尺寸和工艺要求等多个方面。

只有综合考虑这些因素,并确保设计合理、符合要求,才能最大限度地提高产品的质量和生产效率。

希望设计师们在进行吸塑成型产品设计时能够注意以上要点,为产品的成功生产和市场推广奠定良好的基础。

1。

吸塑设计和其制造注意点吸塑设计和制造是一种常见的制造技术,广泛应用于塑料制品的生产过程中。

通过吸塑技术,可以将平板状的塑料片加热软化后,放置在模具中,通过负压吸附的方式将塑料片固定在模具表面,再通过冷却使其固化成型。

吸塑制造具有成本低廉、生产效率高、加工复杂度低等优点,因此在各个行业中使用广泛。

吸塑设计阶段的注意点:1.材料选择:吸塑制造过程中使用的塑料需要具备良好的可塑性和耐热性。

常用的塑料材料有聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等。

根据产品的用途和要求选择合适的材料。

2.模具设计:吸塑制造需要使用模具来塑造产品的形状,因此模具设计是关键的一步。

在模具设计过程中,需要考虑产品的形状、尺寸、弧度等因素,确保产品能够完全符合设计要求。

3.考虑产品结构和功能:在吸塑设计过程中,需要考虑产品的结构和功能。

产品的设计应该具有合理的结构,能够满足产品的功能需求,并且具有良好的装配和使用性能。

吸塑制造阶段的注意点:1.加热温度和时间控制:吸塑制造需要将塑料片加热软化,因此加热温度和时间的控制非常重要。

过高的温度和时间可能导致塑料过软或熔化,而过低的温度和时间则无法使塑料达到需要的软化程度。

2.模具冷却控制:吸塑制造后需要将塑料固化成型,因此模具冷却也是至关重要的一步。

在制造过程中,需要控制冷却时间和冷却方式,确保塑料能够充分固化,避免出现变形或质量问题。

3.强度和表面质量:吸塑制造的产品在设计过程中需要考虑强度和表面质量的要求,但制造过程中也需要进行相应的控制。

如果产品的强度不足,可能导致产品易碎或者失去使用价值;而表面质量不好可能会影响产品的美观度。

4.后续处理措施:吸塑制造完成后,还需要进行后续处理措施,如去除模具痕迹、修整边角、进行表面处理等。

这些后续处理措施可以提高产品的美观度和质量。

综上所述,吸塑设计和制造过程中需要考虑多方面的因素。

设计阶段需要选材、模具设计和考虑产品结构和功能;制造阶段需要控制加热温度和时间、模具冷却、强度和表面质量以及后续处理措施。

吸塑字制作过程中的注意事项

1.开模尺寸误差,要知道安装结构,雕刻师傅要把文件修好,考虑好吸塑和修边,能达到客户要求;

2.开压克力等材料要考虑怎么最合理省料,用料考虑最低成本,开料前检查材料是否一致;

3.钉模边角不受力,导致模压坏,特别不能钉反模具,注意上下模的高度,吸塑前要检查模具是否打磨光滑;(批量生产和特需高度要求)

4.镂边不均匀,要准确的留边尺寸,要光滑均匀;(镂边刀移位.不在镂边机台中心)

5.包铝塑边异形位置包不到位,接口处留缝太大,特别要包牢固;

6.金属底座要精致,烤漆;

7.双层铁皮玻璃胶打得不均匀,一定要预留干胶时间;

8.装灯不均匀,要多考虑好接线,一定要测试亮灯效果,玻璃胶要打好,牢固;

9.接线处理要合理,牢固;都要接回路线,以防断路;

10.装灯前必须把底盒清理干净,避免灯与底盒粘不牢,检查灯的颜色是否一致;

11.面板贴膜要牢固平整,不能有气泡或胶影,要亮灯测试;

12.产品完工后一定要检测,然后清洁包装;

13.包装完后清理现场及工具归类。

吸塑盘设计规范范文吸塑盘是一种常用的包装材料,其优点包括轻便、耐用、防潮、防尘以及易于操作等。

为了确保吸塑盘在包装过程和物流运输中的安全和可靠性,有一些设计规范需要遵循。

以下是一些常见的吸塑盘设计规范。

1.规格尺寸:吸塑盘的规格尺寸应根据所装物品的尺寸和重量来确定。

它必须能够有效地支撑和保护物品,并且符合物流设备的要求。

2.材料选择:吸塑盘通常由聚丙烯(PP)或聚氯乙烯(PVC)等材料制成。

在选择材料时,需要考虑物品的性质和包装的环境条件,如温度、湿度和化学物质的影响。

3.结构强度:吸塑盘的结构必须足够坚固,能够承受包装物品的重量和受力。

它应该能够抵抗振动、碰撞和压力,保持稳定性和完整性。

4.承载能力:吸塑盘的承载能力至关重要,以确保其能够安全地支撑和承载物品。

设计中应考虑最大负载和分布负载的情况,确保吸塑盘不会因为超过负载而变形或破裂。

5.表面设计:吸塑盘的表面设计应具有一定的防滑性能,以防止包装物品在运输过程中滑动。

可以在表面采用凹凸纹路或其他相应的设计措施来增加摩擦力。

6.堆叠稳定性:吸塑盘在堆叠时应具有良好的稳定性,以便于运输和储存。

可以通过在吸塑盘的边缘设计结构来提供稳定的堆叠效果。

7.空气流通性:吸塑盘的设计应考虑空气流通性,以便于包装物品的通风和防潮。

可以在吸塑盘的表面和侧面设计透气孔。

9.可回收性:吸塑盘的设计应符合环保要求,采用可回收和可再利用的材料。

这有助于减少对环境的影响,并符合可持续发展的原则。

10.测试和验证:吸塑盘的设计需要进行严格的测试和验证,以确保其符合相关标准和要求。

常见的测试项目包括承载能力测试、抗压测试、耐冲击测试等。

以上是吸塑盘的一些设计规范,通过考虑这些因素,可以设计出安全可靠的吸塑盘,提高包装的效果和物流的效率。

吸塑盘工艺流程范文吸塑是一种常见的加工工艺,广泛应用于塑料制品的制造中,其中吸塑盘是一种用途较为广泛的产品。

下面将详细介绍吸塑盘的工艺流程。

首先,吸塑盘的工艺流程一般分为设计、制模、吸塑、修整和包装。

设计阶段是整个流程的关键,包括产品的尺寸、形状、结构和图案设计等。

需要根据客户需求,结合产品的功能要求和实际应用场景进行设计,确保产品的可用性和美观性。

制模阶段是将设计好的产品经过模具制作成型工具。

首先要确定产品的形状和尺寸,然后根据产品要求制作模具材料。

常用的模具材料有铝合金、石膏、环氧树脂等。

制模的过程中需要保证模具的精度和质量,确保能够满足产品的要求。

吸塑阶段是将预热至一定温度的塑料板材放置在模具上,通过真空吸附使其贴附在模具表面。

然后将模具转移到冷却系统中,待塑料冷却固化后,即可脱模得到吸塑产品。

在吸塑过程中,需要根据产品的形状和要求确定塑料板的选择,常见的塑料板有ABS板、PS板、PET板等。

修整阶段是对吸塑产品进行修整和加工。

主要包括去除余料、修剪毛边等,确保产品的边缘和表面光滑。

如果产品需要进行表面处理,如喷涂、覆膜等,也可以在这个阶段进行。

包装阶段是对吸塑产品进行包装、组装和质量检验。

根据产品的不同特点和要求,可以选择合适的包装材料进行包装,确保产品在运输和储存过程中的安全。

同时,进行产品质量检验,确保产品的质量合格。

总结起来,吸塑盘的工艺流程包括设计、制模、吸塑、修整和包装。

在每个阶段都需要严格控制工艺参数和质量要求,以确保最终产品的质量和性能。

吸塑盘广泛应用于电子产品、医疗设备、玩具等领域,具有良好的市场前景。