人造石英石的制作方法及配方

- 格式:doc

- 大小:17.00 KB

- 文档页数:4

人造石英石的制作方法及配方首先,制作人造石英石的过程可以分为原料准备、原料混合、模具浇注、固化和抛光等几个步骤。

原料准备阶段是制作人造石英石的第一步。

主要原料包括石英砂、树脂和色素。

石英砂是制作人造石英石的主要成分,其含量通常为90%以上。

树脂用于固化和粘合石英砂颗粒。

色素则用于调配人造石英石的颜色,可以根据需要选择不同颜色的色素。

原料混合是制作人造石英石的关键步骤。

首先,将预定的石英砂和树脂按照配方比例放入混合机中,然后启动混合机,使石英砂和树脂充分混合均匀。

在混合的同时,逐渐加入色素,直到达到预期的颜色。

整个混合过程通常需要几分钟的时间。

混合完成后,混合好的原料需要迅速倒入预先准备好的模具中。

模具可以是任何形状和尺寸,根据不同的需求来定制。

在倒入模具之前,需要将模具内涂抹一层模具释模剂,以便确保石英石的顺利取出。

将混合好的原料倒入模具后,用刮刀将表面刮平,确保表面光滑。

模具浇注完成后,需要将模具放入固化室中进行固化。

固化室通常设有恒温设备和恒湿设备,以确保固化过程中的温度和湿度稳定。

根据不同的产品要求,固化时间可以在数小时到数天之间。

固化完成后,人造石英石需要进行抛光处理以获得光滑的表面。

首先,将固化好的石英石取出模具,并清洗干净。

然后,使用磨光机和不同粗磨石对石英石进行粗磨处理,以去除表面的瑕疵和凹凸不平处。

接下来,使用细磨石进行细磨处理,使表面更加光滑。

最后,使用抛光膏和抛光机进行抛光,使石英石的表面达到光亮的效果。

总之,制作人造石英石的方法包括原料准备、原料混合、模具浇注、固化和抛光等几个步骤。

通过合理的配方和精确的工艺控制,可以制作出美观、坚固耐用的人造石英石。

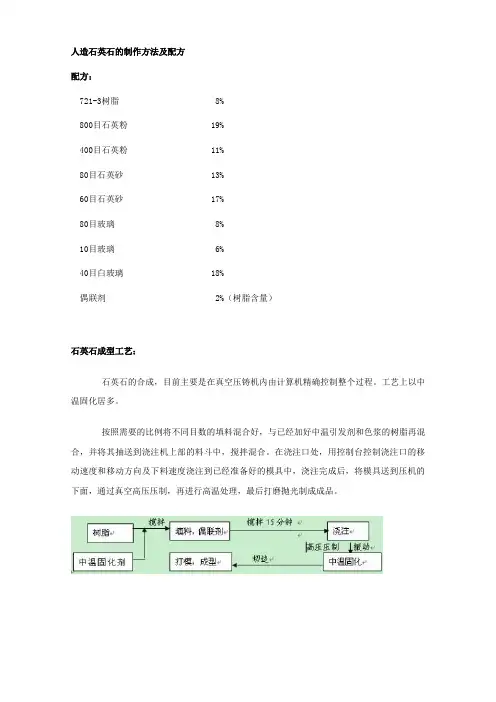

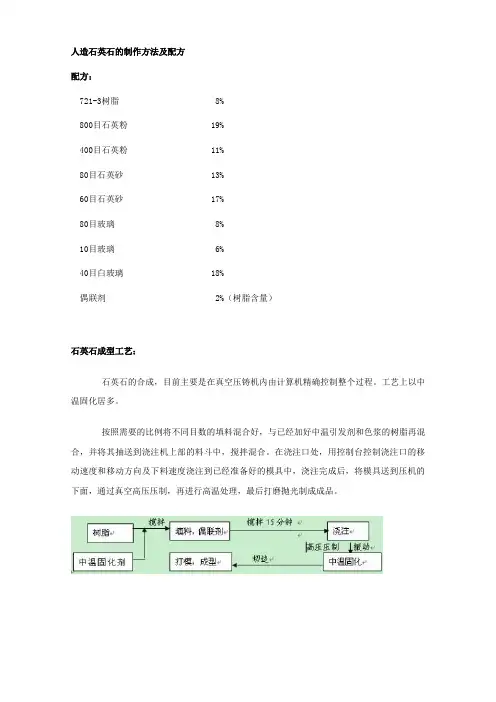

人造石英石的制作方法及配方配方:721-3树脂 8%800目石英粉 19%400目石英粉 11%80目石英砂 13%60目石英砂 17%80目玻璃 8%10目玻璃 6%40目白玻璃 18%偶联剂 2%(树脂含量)石英石成型工艺:石英石的合成,目前主要是在真空压铸机内由计算机精确控制整个过程。

工艺上以中温固化居多。

按照需要的比例将不同目数的填料混合好,与已经加好中温引发剂和色浆的树脂再混合,并将其抽送到浇注机上部的料斗中,搅拌混合。

在浇注口处,用控制台控制浇注口的移动速度和移动方向及下料速度浇注到已经准备好的模具中,浇注完成后,将模具送到压机的下面,通过真空高压压制,再进行高温处理,最后打磨抛光制成成品。

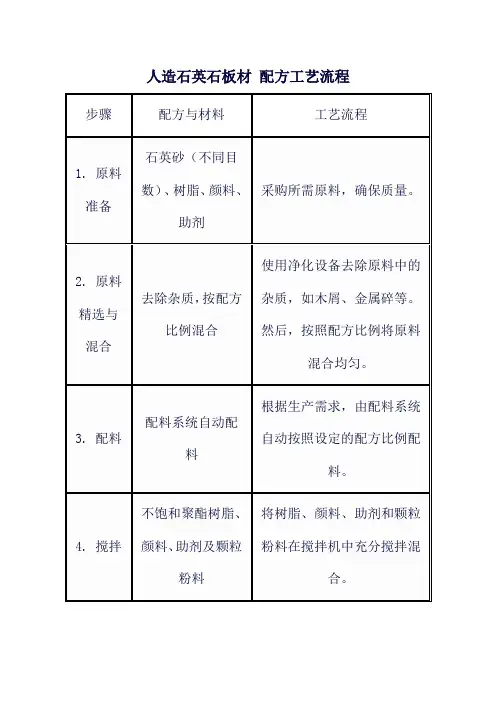

1、原料精选与混合寻找优质的石英矿产和其他添加剂,多种颗粒度尺寸的石英矿产原料由专门的净化设备进行去杂提纯的,去除可能含有的木屑、金属碎等杂质,然后才输送入原料混合塔,逐级将矿产和其他的添加剂进行均匀的混合。

不含杂质的原料及均匀混合是板材无缺陷的根本保证。

2、定厚成型配比与混合好的原料进入超大的成型机内,由电脑感应的定厚设备对板材胚料的平整度和厚度进行精确的调整,成型后直接置于带式输送带上,每次仅成型一张板材。

3、真空压铸成型的胚料在真空压铸机内由计算机精确控制整个过程,安装于地底的真空设备将矿产空隙内的空气排至接近真空,形成矿砂、矿粉、其他添加剂间的最紧密堆积,达到无孔的效果,每张板材的作业时间约15分钟。

将每张超大规格的板材进行的真空压铸用来保障材料的致密和无孔, 板材尺寸越大其工艺的保障越复杂。

4、从真空压铸机内出来的板材,直接送入90-110℃的烘楼中,中温固化50-120min。

烘楼烘烤的一段时间,是石英石板材达到一定的固化度。

保证板材的优良性质。

5、表面抛光在自动化的滚轴式输送线上, 大板被缓慢移动, 经由36道由粗及细的大型特种磨头, 高速转动和前后匀速运动下,辅以大量的冷却水和不同的磨料,表面被抛光处理成特别光泽的镜面效果。

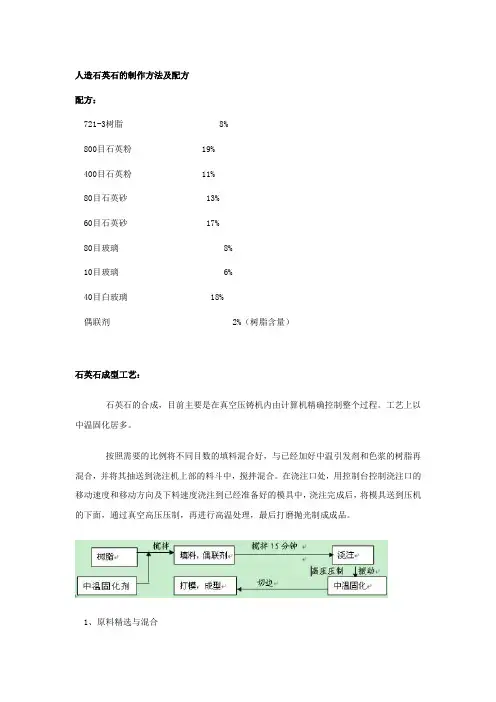

人造石英石的制作方法及配方配方:721-3树脂 8%800目石英粉 19%400目石英粉 11%80目石英砂 13%60目石英砂 17%80目玻璃 8%10目玻璃 6%40目白玻璃 18%偶联剂 2%(树脂含量)石英石成型工艺:石英石的合成,目前主要是在真空压铸机内由计算机精确控制整个过程。

工艺上以中温固化居多。

按照需要的比例将不同目数的填料混合好,与已经加好中温引发剂和色浆的树脂再混合,并将其抽送到浇注机上部的料斗中,搅拌混合。

在浇注口处,用控制台控制浇注口的移动速度和移动方向及下料速度浇注到已经准备好的模具中,浇注完成后,将模具送到压机的下面,通过真空高压压制,再进行高温处理,最后打磨抛光制成成品。

1、原料精选与混合寻找优质的石英矿产和其他添加剂,多种颗粒度尺寸的石英矿产原料由专门的净化设备进行去杂提纯的,去除可能含有的木屑、金属碎等杂质,然后才输送入原料混合塔,逐级将矿产和其他的添加剂进行均匀的混合。

不含杂质的原料及均匀混合是板材无缺陷的根本保证。

2、定厚成型配比与混合好的原料进入超大的成型机内,由电脑感应的定厚设备对板材胚料的平整度和厚度进行精确的调整,成型后直接置于带式输送带上,每次仅成型一张板材。

3、真空压铸成型的胚料在真空压铸机内由计算机精确控制整个过程,安装于地底的真空设备将矿产空隙内的空气排至接近真空,形成矿砂、矿粉、其他添加剂间的最紧密堆积,达到无孔的效果,每张板材的作业时间约15分钟。

将每张超大规格的板材进行的真空压铸用来保障材料的致密和无孔, 板材尺寸越大其工艺的保障越复杂。

4、从真空压铸机内出来的板材,直接送入90-110℃的烘楼中,中温固化50-120min。

烘楼烘烤的一段时间,是石英石板材达到一定的固化度。

保证板材的优良性质。

5、表面抛光在自动化的滚轴式输送线上, 大板被缓慢移动, 经由36道由粗及细的大型特种磨头, 高速转动和前后匀速运动下,辅以大量的冷却水和不同的磨料,表面被抛光处理成特别光泽的镜面效果。

人造石英石的制作方法及配方1.材料准备制作人造石英石所需的主要材料是天然石英和树脂。

天然石英是人造石英石的主要成分,它具有高硬度和耐磨性。

树脂是用来固化和粘合材料的基础。

此外,还需要添加一些颜料、增强添加剂和促进剂等材料。

2.材料配比根据所需的颜色和纹理,将适量的天然石英和树脂按照一定的比例混合在一起。

一般来说,天然石英的含量在70%至90%左右,而树脂的含量在10%至30%左右。

此外,根据需要添加适量的颜料和增强添加剂。

3.材料混合将天然石英和树脂放入混合机中,开始进行混合。

在混合的过程中,可以根据需要添加颜料、增强添加剂和促进剂等材料,以调整颜色和纹理。

混合的时间和速度需根据实际情况进行调整,以确保材料混合均匀。

4.材料固化混合完成后,将材料倒入模具中,并进行固化。

固化的方式有两种,一种是采用高压固化,另一种是采用自然固化。

高压固化需要在高压条件下进行,可以加快固化时间和提高材料的密实度。

而自然固化需要在室温条件下进行,固化时间较长。

5.加工和抛光固化完成后,人造石英石需要进行一系列的加工和抛光工序。

首先,将固化的石英石从模具中取出,然后进行修整和切割等加工工序。

最后,对加工后的石英石进行抛光,以提高光泽度和触感。

6.检验和包装经过加工和抛光后,对制作的人造石英石进行质量检验。

检验主要包括外观检查、强度测试和耐磨性测试等。

合格后,将人造石英石进行包装,并进行配送或储存。

在制作人造石英石时,配方的选择非常重要。

根据不同的要求和应用场景,可以选择不同的配方。

一般来说,可以根据颜色、纹理、硬度、耐磨性等性能指标制定配方。

此外,还需要根据实际生产设备和工艺来选择合适的配方。

总之,人造石英石是一种具有美观和耐用性的人造材料。

制作人造石英石需要准备天然石英、树脂和其他辅助材料,按照一定的配比进行混合,并经过固化、加工和抛光等工序。

制作人造石英石的配方需要根据需求和实际条件进行选择。

人造石英石的制作方法及配方配方:721-3树脂 8%800目石英粉 19%400目石英粉 11%80目石英砂 13%60目石英砂 17%80目玻璃 8%10目玻璃 6%40目白玻璃 18%偶联剂 2%(树脂含量)石英石成型工艺:石英石的合成,目前主要是在真空压铸机内由计算机精确控制整个过程。

工艺上以中温固化居多。

按照需要的比例将不同目数的填料混合好,与已经加好中温引发剂和色浆的树脂再混合,并将其抽送到浇注机上部的料斗中,搅拌混合。

在浇注口处,用控制台控制浇注口的移动速度和移动方向及下料速度浇注到已经准备好的模具中,浇注完成后,将模具送到压机的下面,通过真空高压压制,再进行高温处理,最后打磨抛光制成成品。

1、原料精选与混合寻找优质的石英矿产和其他添加剂,多种颗粒度尺寸的石英矿产原料由专门的净化设备进行去杂提纯的,去除可能含有的木屑、金属碎等杂质,然后才输送入原料混合塔,逐级将矿产和其他的添加剂进行均匀的混合。

不含杂质的原料及均匀混合是板材无缺陷的根本保证。

2、定厚成型配比与混合好的原料进入超大的成型机内,由电脑感应的定厚设备对板材胚料的平整度和厚度进行精确的调整,成型后直接置于带式输送带上,每次仅成型一张板材。

3、真空压铸成型的胚料在真空压铸机内由计算机精确控制整个过程,安装于地底的真空设备将矿产空隙内的空气排至接近真空,形成矿砂、矿粉、其他添加剂间的最紧密堆积,达到无孔的效果,每张板材的作业时间约15分钟。

将每张超大规格的板材进行的真空压铸用来保障材料的致密和无孔, 板材尺寸越大其工艺的保障越复杂。

4、从真空压铸机内出来的板材,直接送入90-110℃的烘楼中,中温固化50-120min。

烘楼烘烤的一段时间,是石英石板材达到一定的固化度。

保证板材的优良性质。

5、表面抛光在自动化的滚轴式输送线上, 大板被缓慢移动, 经由36道由粗及细的大型特种磨头, 高速转动和前后匀速运动下,辅以大量的冷却水和不同的磨料,表面被抛光处理成特别光泽的镜面效果。

一文看懂人造石英石生产工艺流程

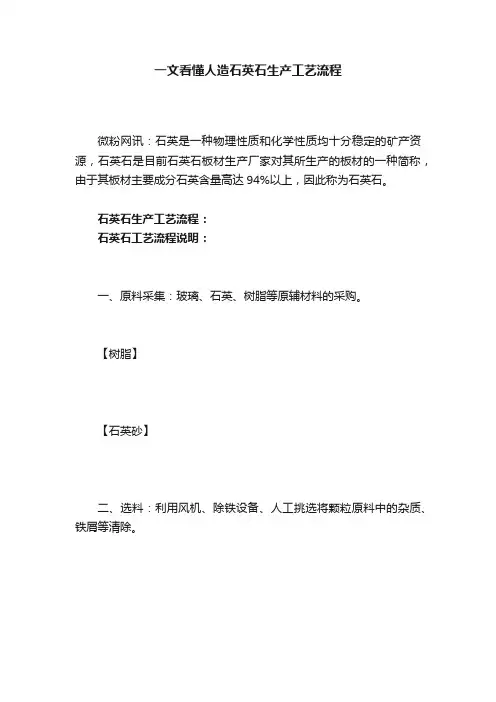

微粉网讯:石英是一种物理性质和化学性质均十分稳定的矿产资源,石英石是目前石英石板材生产厂家对其所生产的板材的一种简称,由于其板材主要成分石英含量高达94%以上,因此称为石英石。

石英石生产工艺流程:

石英石工艺流程说明:

一、原料采集:玻璃、石英、树脂等原辅材料的采购。

【树脂】

【石英砂】

二、选料:利用风机、除铁设备、人工挑选将颗粒原料中的杂质、铁屑等清除。

三、配料:选料完毕后,将材料运入混料系统。

材料在无重力混料机中充分混合,消除材料色差及颗粒不均匀问题。

混料完毕后,输送至对应配料仓,生产时由配料系统自动配料。

四、搅拌:将不饱和聚酯树脂、颜料、助剂及颗粒粉料进行充分搅拌混合。

五、布料:搅拌好的混合材料通过传送皮带,进入布料车内,再由布料车将料均匀的布入布料模框内。

六、真空高频振动压板:布料完毕后,传输至压机设备,在-

0.1MPa的真空条件下进行震动压制。

七、加热固化定型:压制完毕后,毛坯入固化炉85-110℃加热成型。

八、定厚打磨:毛坯固化后,经24小时冷却降温,进入定厚设备进行定厚。

九、抛光:定厚完毕后,通过20头抛光机,进行水磨抛光。

根据不同需求,抛光至光泽度达到40-70°。

十、检验:对板材外观质量进行检验。

十一、切板:利用纵横切、桥切机设备将产品切割至所需尺寸。

十二、包装入库:切割好的产品风干后包装好,进入仓库保存。

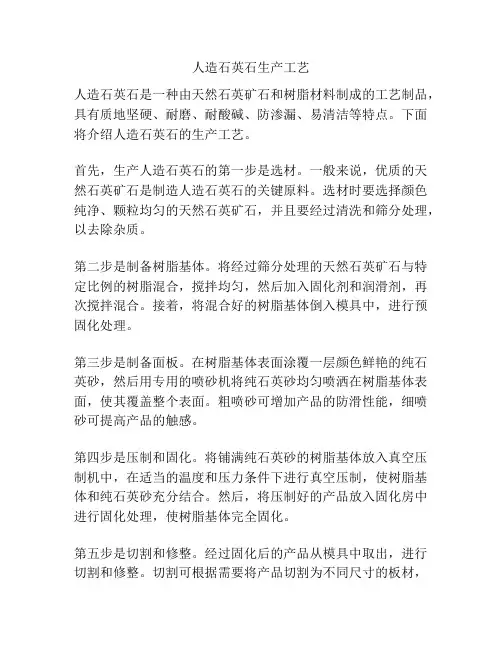

人造石英石生产工艺人造石英石是一种由天然石英矿石和树脂材料制成的工艺制品,具有质地坚硬、耐磨、耐酸碱、防渗漏、易清洁等特点。

下面将介绍人造石英石的生产工艺。

首先,生产人造石英石的第一步是选材。

一般来说,优质的天然石英矿石是制造人造石英石的关键原料。

选材时要选择颜色纯净、颗粒均匀的天然石英矿石,并且要经过清洗和筛分处理,以去除杂质。

第二步是制备树脂基体。

将经过筛分处理的天然石英矿石与特定比例的树脂混合,搅拌均匀,然后加入固化剂和润滑剂,再次搅拌混合。

接着,将混合好的树脂基体倒入模具中,进行预固化处理。

第三步是制备面板。

在树脂基体表面涂覆一层颜色鲜艳的纯石英砂,然后用专用的喷砂机将纯石英砂均匀喷洒在树脂基体表面,使其覆盖整个表面。

粗喷砂可增加产品的防滑性能,细喷砂可提高产品的触感。

第四步是压制和固化。

将铺满纯石英砂的树脂基体放入真空压制机中,在适当的温度和压力条件下进行真空压制,使树脂基体和纯石英砂充分结合。

然后,将压制好的产品放入固化房中进行固化处理,使树脂基体完全固化。

第五步是切割和修整。

经过固化后的产品从模具中取出,进行切割和修整。

切割可根据需要将产品切割为不同尺寸的板材,修整则是将产品的边缘进行修整,使其平整无瑕疵。

最后一步是抛光和封层。

将修整好的产品进行抛光处理,以获得光滑亮丽的表面。

抛光后,还需要进行封层处理,以提高产品的耐磨性和耐污性。

以上就是人造石英石的生产工艺。

通过选材、制备树脂基体、制备面板、压制和固化、切割和修整、抛光和封层等多个步骤,最终生产出质量优良的人造石英石制品。

第一节人造石英石理论配方制作人造石英石是一种由天然石英颗粒与树脂混合而成的人造材料,具有石材的美观和硬度,同时还具有抗污、耐磨、耐高温等优点。

在制作人造石英石时,合理的配方非常重要,下面我们来探讨一下人造石英石的理论配方制作。

首先,人造石英石的基础材料是石英颗粒和树脂。

石英颗粒是由天然石英石经过破碎和筛分得到的,通常选择颗粒度较细的石英颗粒,以提高石英石的光滑度和美观度。

树脂一般选择透明度高、耐候性好的环氧树脂或聚酯树脂,以保证人造石英石的透光性和耐久性。

其次,需要添加的助剂有颜料、增稠剂、流平剂等。

颜料用于调整人造石英石的颜色,可以选择适合的颜料进行染色。

增稠剂用于调整石英石的流变性能,以提高石英石的施工性能。

流平剂用于调整石英石的流平性能,以提高石英石的表面质量。

另外,还需要添加一些功能性助剂,如抗菌剂、抗黄剂等。

抗菌剂可以有效防止细菌滋生,保持石英石的卫生性能;抗黄剂可以防止石英石因长期暴露在阳光下而变黄。

在配方制作中,需要根据所需的石英石性能确定各组分的配比。

例如,如果需要制作硬度较高的人造石英石,可以适量增加石英颗粒的含量;如果需要制作光滑度较高的石英石,可以增加树脂的含量。

此外,还可以根据不同产品的要求对配方进行调整,以满足市场需求。

在具体的制作过程中,首先将石英颗粒进行清洗和烘干处理,以保证石英颗粒的干净和无尘。

然后将石英颗粒和树脂按照一定比例进行混合。

混合过程中需要控制好混合时间和混合速度,以确保石英颗粒和树脂的均匀分布。

混合完毕后,可以将混合好的材料倒入模具中,经过振动、压实、硬化等工艺步骤,最终得到成品人造石英石。

总之,人造石英石的理论配方制作需要考虑石英颗粒、树脂、颜料、增稠剂、流平剂等各组分的配比和选择,同时还需要添加功能性助剂来提升产品的性能。

在制作过程中,需要控制好混合时间和速度,以确保最终产品的质量。

通过合理的配方制作,可以生产出具有高硬度、光滑度、抗污、耐磨、耐高温等特点的人造石英石。

配方:

721-3树脂 8%

800目石英粉 19%

400目石英粉 11%

80目石英砂 13%

60目石英砂 17%

80目玻璃 8%

10目玻璃 6%

40目白玻璃 18%

偶联剂 2%(树脂含量)

石英石成型工艺:

石英石的合成,目前主要是在真空压铸机内由计算机精确控制整个过程。

工艺上以中温固化居多。

按照需要的比例将不同目数的填料混合好,与已经加好中温引发剂和色浆的树脂再混合,并将其抽送到浇注机上部的料斗中,搅拌混合。

在浇注口处,用控制台控制浇注口的移动速度和移动方向及下料速度浇注到已经准备好的模具中,浇注完成后,将模具送到压机的下面,通过真空高压压制,再进行高温处理,最后打磨抛光制成成品。

1、原料精选与混合

寻找优质的石英矿产和其他添加剂,多种颗粒度尺寸的石英矿产原料由专门的净化设备进行去杂提纯的,去除可能含有的木屑、金属碎等杂质,然后才输送入原料混合塔,逐级将矿产和其他的添加剂进行均匀的混合。

不含杂质的原料及均匀混合是板材无缺陷的根本保证。

2、定厚成型

配比与混合好的原料进入超大的成型机内,由电脑感应的定厚设备对板材胚料的平整度和厚度进行精确的调整,成型后直接置于带式输送带上,每次仅成型一张板材。

3、真空压铸

成型的胚料在真空压铸机内由计算机精确控制整个过程,安装于地底的真空设备将矿产空隙内的空气排至接近真空,形成矿砂、矿粉、其他添加剂间的最紧密堆积,达到无孔的效果,每张板材的作业时间约15分钟。

将每张超大规格的板材进行的真空压铸用来保障材料的致密和无孔, 板材尺寸越大其工艺的保障越复杂。

4、从真空压铸机内出来的板材,直接送入90-110℃的烘楼中,中温固化50-120min。

烘楼烘烤的一段时间,是石英石板材达到一定的固化度。

保证板材的优良性质。

5、表面抛光

在自动化的滚轴式输送线上, 大板被缓慢移动, 经由36道由粗及细的大型特种磨头, 高速转动和前后匀速运动下,辅以大量的冷却水和不同的磨料,表面被抛光处理成特别光泽的镜面效果。

由此表面处理完全展现出来。

除了上述的中温固化,一次一张薄板成型工艺之外,另有2种方法也有客户使用。

常温固化,与上述的工艺一致,仅是加入一定比例的常温钴促进剂()和固化剂过氧化甲乙酮。

在压制成型以后,不经过上述的4步中温烘烤,常温下,等板材有一定的固化后再进入烘箱烘烤。

需要指出的是,石英石的质量好坏与树脂的含量多少有直接的关系。

石英石中石英的含量越高,树脂量越低,质量就越好,越接近天然,越不易变形。

专家指出,当石英石中树脂的含量大于10%时,其相应技术指标就会随之下降,这时的石英石已不能称之为真正的石英石了。

石英石常出现的问题:

1开裂

固化剂的加入量过大,树脂的凝胶时间很快,大量热量很快放出,造成开裂。

固化时烘楼的温度过高,造成开裂。

由于填料加入量很大,树脂的凝胶时间过慢,树脂与填料没法在短时间内具有一定的粘结性,造成开裂。

树脂本身的放热量过大。

主要是80℃放热峰太高。

树脂的韧性比较小,硬度太大,而强度太高,收缩大造成产品过硬,

在制作过程中,布料不是很均匀,一部分地方料团多,一部分地方料团少,收缩不同开裂。

压制的过程中,所施加的压力不均匀,也会造成开裂。

2 变形

树脂本身的原因,强度不够。

由于固化不完全。

可提高树脂的固化时间,或增加固化剂用量,固化剂的固化温度,固化剂的类型。

压机的压力不够,造成变形。

网友回答来自博一建材网 - 家居建材o2o领跑者 2011-12-21

鉴别石英石质量只需要4个简单方法。

1.重量好的石英石是压力机高压出来的,差的石英石是浇铸生产重型压机压出来的,板材密度更高,所以同样大小的石英石会更重。

石英石含量也从80%到94%不等,石英含量越高,石英石台面的质量也就越好。

2.厚度石英石做橱柜台面有厘米,厘米两种因为石英石硬度高但是相对人造石更脆所以建议选用15厘加厚的石英石,但是很多厂家其实都是打擦边球真正生产出来的板材只有14厘甚至厘,负责任的厂家是不会省这1厘的,所以没有真正达到15厘的石英石台面还是建议不要选购。

3.钥匙等硬物刮石英石。

主要成分是石英砂石英砂也就是二氧化硅,在大自然中硬度基本仅次于钻石,如果是真正好的石英石,用钥匙刮后只会有条线擦洗之后更不明显了,而差的石英石台面含钙粉等劣质材料用钥匙刮后会有痕并且有白色粉末。

4.酱油试验好的石英石台面酱油倒在上面几天都不会渗色的。

劣质的石英石台面1天就渗色。