碟形弹簧设计手册

- 格式:pdf

- 大小:1.92 MB

- 文档页数:42

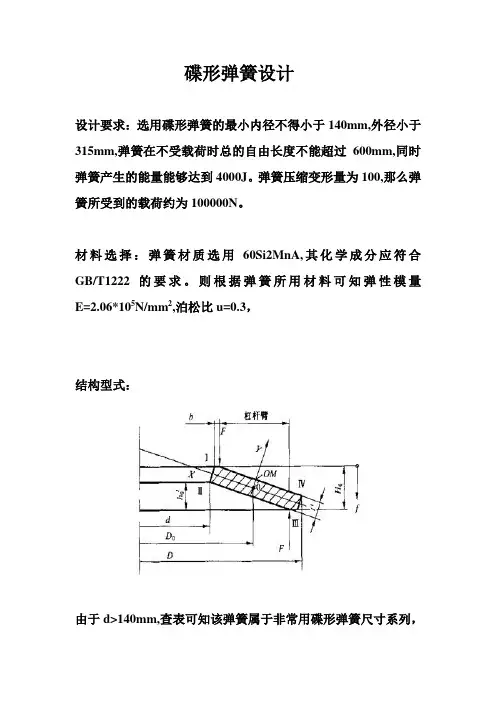

碟形弹簧设计设计要求:选用碟形弹簧的最小内径不得小于140mm,外径小于315mm,弹簧在不受载荷时总的自由长度不能超过600mm,同时弹簧产生的能量能够达到4000J。

弹簧压缩变形量为100,那么弹簧所受到的载荷约为100000N。

材料选择:弹簧材质选用60Si2MnA,其化学成分应符合GB/T1222的要求。

则根据弹簧所用材料可知弹性模量E=2.06*105N/mm2,泊松比u=0.3,结构型式:由于d>140mm,查表可知该弹簧属于非常用碟形弹簧尺寸系列,在GB/T中选取d=142mm的弹簧3种,尺寸如下表所示:弹簧D/mm d/mm t(t’)/mm h/mm H/mmAGB/T1972 280 142 16(14.75) 6 22 BGB/T1972 280 142 13(12) 7.5 20.5 CGB/T1972 280 142 10 (9.2) 7.5 17.5由表可以知道,采用单片弹簧是不能满足要求的,故采用组合形式,方案一采用C系列弹簧对合组合,方案一:选用C系列弹簧对合组合,其结构形式如下图1所示图1D=290mm,根据弹簧手册公式:F c =214uE -.2130D K t h .24K式中E=2.06*105N/mm 2,u=0.3,无支撑面弹簧K 4=1,根据手册可知当C=2时,根据公式K 1=()[]()()cc c c c ln /21/1/112--+-•π得K1=0.69,F c =129069.05.1083.011006.242325⨯⨯⨯⨯-⨯⨯=125539N 1255391000001=C F F =0.79根据h 0/t=0.90和F 1/F c =0.79查弹簧手册图C.1图C.1查出f/h 0=0.67,所以变形量为f 1=0.67⨯7.5=5.025,又因为要满足变形量为100mm,所以需要碟片数i , i=1f f z =025.5100=19.9 所以取20片,则未加载荷时自由高度H z =i 0H ⨯ 即 H z =20*17.5=350mm,在加入载荷后H 1= H z –f z =350-5.02520⨯=249.5 mm 则弹簧变形能:U=⎥⎥⎦⎤⎢⎢⎣⎡+⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛•-12)1(220242221524t f t h K K t f D K t u E 所以U=⎥⎥⎦⎤⎢⎢⎣⎡+⎪⎭⎫ ⎝⎛⨯-⨯⨯⎪⎭⎫⎝⎛⨯⨯⨯-⨯⨯1102025.5105.7110025.528069.0103.011006.22222525 =263899N •mm所以总变形能U z = i ⨯U =20 ⨯ 263899=5118995 N •mm=5277.9J ,总之在弹簧变形量为100mm 时,弹簧的储能达到5277J ,满足条件。

CAD课程设计说明书设计题目:蝶形弹簧设计系统学院:机械工程学院班级:机122学号:1210012051姓名:周波指导老师:张小萍目录一、课题名称和要求----------------------------------------------------------------------------2二、系统结构框图-------------------------------------------------------------------------------2三、计算部分程序流程图----------------------------------------------------------------------3四、程序设计关键技术的阐述----------------------------------------------------------------4五、设计举例-------------------------------------------------------------------------------------5六、课程设计的体会和建议-------------------------------------------------------------------8七、参考文献-------------------------------------------------------------------------------------81一、课题名称和要求1、设计题目:碟形弹簧设计系统2、设计目的:通过“碟形弹簧设计系统”的开发,进一步掌握和理解一般CAD系统的开发方法和流程。

进一步熟悉工程数据的处理方法、自动绘图的实现方法以及软件的接口方法。

3、设计要求:完成“碟形弹簧设计系统”的开发,根据该设计系统能进行简单的碟形弹簧自动设计。

碟形弹簧课程设计一、课程目标知识目标:1. 学生能理解碟形弹簧的定义、分类及结构特点;2. 学生能掌握碟形弹簧的弹性特性、设计原理及其在工程中的应用;3. 学生能了解碟形弹簧的材料、制造工艺及其对性能的影响。

技能目标:1. 学生能够运用碟形弹簧的设计原理,进行简单的碟形弹簧设计和计算;2. 学生能够通过实验方法,分析碟形弹簧的弹性特性,并撰写实验报告;3. 学生能够运用所学知识,解决实际工程中与碟形弹簧相关的问题。

情感态度价值观目标:1. 学生培养对机械工程领域的兴趣,提高学习积极性;2. 学生树立正确的工程观念,认识碟形弹簧在工程中的重要性;3. 学生养成合作、探究的学习习惯,培养创新精神和实践能力。

课程性质:本课程属于机械工程领域,涉及弹性理论、材料力学、机械设计等知识。

学生特点:学生为高中二年级学生,具备一定的物理、数学基础,对实际工程问题有一定的探究欲望。

教学要求:结合学生特点,注重理论与实践相结合,通过讲解、实验、设计等多种教学手段,提高学生的知识水平和实践能力。

将课程目标分解为具体的学习成果,便于后续教学设计和评估。

二、教学内容1. 碟形弹簧的定义与分类:介绍碟形弹簧的基本概念、结构特点及分类方法,结合教材相关章节,让学生了解碟形弹簧的广泛应用。

教学安排:1课时2. 碟形弹簧的弹性特性:讲解碟形弹簧的弹性模型、弹性特性参数,分析影响弹性特性的因素。

教学安排:2课时3. 碟形弹簧设计原理:阐述碟形弹簧的设计方法、步骤,以及设计过程中需考虑的因素,结合教材实例进行讲解。

教学安排:3课时4. 碟形弹簧材料与制造工艺:介绍碟形弹簧常用材料、性能要求,以及制造工艺对弹簧性能的影响。

教学安排:2课时5. 碟形弹簧的应用:分析碟形弹簧在各类机械装置中的应用,举例说明其作用及重要性。

教学安排:2课时6. 实践操作:组织学生进行碟形弹簧弹性特性实验,指导学生完成实验报告。

教学安排:2课时7. 设计练习:布置碟形弹簧设计练习题,要求学生运用所学知识,完成设计任务。

碟形弹簧的计算设计及制造【摘要】本文主要围绕碟形弹簧的计算设计及制造展开讨论。

在首先介绍了碟形弹簧的背景和研究意义,然后对相关文献进行了综述。

接着在介绍了碟形弹簧的设计原理、计算方法和制造工艺,并探讨了其应用领域和未来发展方向。

在强调了碟形弹簧在工程领域的重要性,总结了本文的研究成果,并展望了碟形弹簧未来的发展趋势。

通过本文的研究,读者将更加深入了解碟形弹簧的设计与制造,对相关领域的工程技术也会有更多的启示和帮助。

【关键词】碟形弹簧、设计、计算、制造、应用领域、未来发展、工艺、工程领域、结论、展望未来、文献综述、设计原理、重要、背景介绍、研究意义。

1. 引言1.1 背景介绍碟形弹簧是一种具有独特形状和功能的弹簧,广泛应用于机械制造、航空航天、汽车工业等领域。

碟形弹簧由多个相互重叠的弯曲片组成,具有较大的挠度和扭转刚度。

在机械工程领域,碟形弹簧常用于传动系统、减震系统、悬挂系统等。

由于其结构紧凑、重量轻、寿命长等优点,碟形弹簧逐渐成为各类机械设备中不可或缺的部件之一。

随着科技的进步和工业的发展,碟形弹簧的设计与制造也日益受到重视。

有效地设计和制造碟形弹簧,不仅可以提高机械设备的性能和可靠性,还可以节约成本和减少资源浪费。

深入研究碟形弹簧的计算设计及制造工艺,对于推动工程领域的发展具有重要意义。

本文旨在系统总结碟形弹簧的设计原理、计算方法、制造工艺、应用领域及未来发展方向,旨在为相关研究提供参考,促进碟形弹簧技术的进步和应用。

1.2 研究意义碟形弹簧在机械传动系统中起着重要作用,其设计合理与否直接影响到传动系统的稳定性和性能。

通过研究碟形弹簧的设计原理和计算方法,可以帮助工程师更加准确地选择合适的参数,提高传动系统的可靠性和传动效率。

碟形弹簧在航空航天、汽车制造、船舶制造等领域也有着重要的应用。

通过研究碟形弹簧的制造工艺,可以提高生产效率,降低生产成本,推动相关行业的发展。

1.3 文献综述在早期的研究中,碟形弹簧的设计和制造一直是一个备受关注的领域。

零件/图号:18 0055版本 19.7.98项目:2017/4/5慕贝尔, 碟形弹簧和夹紧元件有限公司, 邮箱 120, 57564 达登0phone.: sales: 02743/806-184, -194, Fax.:-188; engineering: 02743/806-268, -134, -135, Fax.: -292载荷点计算载荷点单片应力叠合高度L变形量S载荷F s I s II s III s OM高度L变形量S载荷F刚度 mm mm N MPa mm mm N N/mm 3.600.00000000156.800.0000394 3.600.00316-613-2156.720.08031393 3.590.00631-1126-5156.640.16063392 3.590.00947-1739-7156.560.24094391 3.590.01163-22413-9156.480.320126391 3.590.01478-28516-11156.400.400157390 3.580.01794-34619-14156.320.480188389 3.580.020109-39722-16156.240.560219388 3.580.023125-45825-18156.160.640250387 3.570.026140-50928-21156.080.720281387 3.570.029156-561031-23156.000.800312386 3.570.031171-611134-25155.920.880343385 3.570.034187-671238-28155.840.960373384 3.560.037202-731341-30155.76 1.040404383 3.560.040217-781444-32155.68 1.120435382 3.560.043233-841547-34155.60 1.200465382 3.550.046248-891650-37155.52 1.280496381 3.550.049263-951753-39155.44 1.360526380 3.550.051278-1001856-41155.36 1.440557379 3.550.054293-1061959-44155.28 1.520587378 3.540.057309-1112062-46155.20 1.600617378 3.540.060324-1172166-48155.12 1.680647377 3.540.063339-1222269-50155.04 1.760677376 3.530.066354-1282372-53154.96 1.840708375 3.530.069369-1332475-55154.88 1.920738375 3.530.071384-1392578-57154.80 2.000767374组合类型:56碟簧片数28对合2叠合尺寸载荷点外径D e=56.00 mm叠合内径D i=28.50 mm载荷高度L变形量S载荷F 厚度t= 2.00 mm点 mm mm N 减薄碟簧厚度t'= 2.00 mm0156.8000.0000弹簧高度l0= 3.60 mm1145.83610.9643750材料50 CrV 43133.46523.3356875杨氏模量E206000MPa在20°C压平112.00044.80010759零件/图号:18 0055版本 19.7.98项目:2017/4/5慕贝尔, 碟形弹簧和夹紧元件有限公司, 邮箱 120, 57564 达登0phone.: sales: 02743/806-184, -194, Fax.:-188; engineering: 02743/806-268, -134, -135, Fax.: -292备注最大拉应力1290MPa最大压应力-3363MPa放置在20°C:0.2% 48h后0.7% 1000h后放置在100°C: 3.8% 48h后 5.2% 1000h后理论值L0时簧片角度 6.707°压平时De55.870 mm压平时Di28.651 mm旋转中心40.714 mm慕贝尔碟簧手册公差载荷公差:+15 / -7,5 %单片弹簧75% h0卸载时的最小载荷92.5 % 75% h0内径公差:28.500 mm到28.710 mm外径公差:55.700 mm到56.000 mm内径间隙0.500 mm外径间隙0.800 mm厚度公差 1.880 mm到 2.040 mm高度公差 3.500 mm到 3.800 mm请联系慕贝尔!。

一.碟簧基本理论不带支撑面的碟簧带支撑面的碟簧叠合组合蝶簧组:n片碟簧叠合后自由状态下的高度:不带支撑面的蝶簧L0=l0+(n−1)∙t带支撑面的蝶簧L0=l0+(n−1)∙t′n片碟簧叠合后变形量与载荷的关系:变形量s tot=s载荷F tot=n∙F对合组合蝶簧组:i片碟簧对合后自由状态下的高度:L0=i∙l0i片碟簧对合后变形量与载荷的关系:变形量:s tot=i∙s载荷F tot=F二.例主轴拉爪有三个位置,分别是拉刀位置(中间位置)、松刀位置(最靠主轴端部)和无刀位置(最靠主轴内部),HMS200主轴刀柄形式为BT50,设计拉刀力为25000N,拉刀位置与松刀位置间的最小距离(即打刀距离)为5.6mm。

根据可用安装空间、拉刀力等因素选择碟形弹簧型号180079,两两叠合再对合的组合形式。

两片180079碟簧叠合自由状态下L叠=l0+(n−1)∙t‘=5.8+3.75=9.55变形量s叠=s时,回复力F叠=2F为不致打刀力过大(小于30000N),采用50对两两叠合的碟簧对合,自由状态下L 对=i∙L叠=50×9.55=477.5变形量s对=i∙s叠=50s时,回复力F对=F叠=2F所以要想得到25000N的拉刀力,一片弹簧的回复力应为F=12500,对应的变形量为s=0.633总变形量为s对=50×s=50×0.633=31.65,变形后碟簧组的总高度为477.5-31.65=445.85。

最小打刀距离为5.6,设计打刀距离为6,松刀位置碟簧组总变形量为31.65+6=37.65,每片碟簧变形量为37.65/50=0.753,每片碟簧回复力为14576N,理论所需打刀力2×14576=29152N;无刀状态碟簧组总变形量为31.65-10=21.65,每片碟簧变形量为21.65/50=0.433,每片碟簧回复力为8847N,所以弹簧安装时需预压21.65,预压力为8847×2=17694N,预压后碟簧高度为477.5-21.65=455.85。

蝶形弹簧简介:一种外形似圆环垫片样的,而材质不同的金属的机械配件----特种弹簧。

又因外形似碗碟状,故称蝶形弹簧。

一般来说,它是通过相当数量的叠加来提供足够弹性伸展,而发挥作用的。

由于有变刚度特性和安装紧凑等特点,广泛应用于机械设备工业、石油工业、汽车工业以及航空航天工业等领域。

很大范围取代了圆柱形螺旋弹簧。

结构类型:用金属带材,板材或锻造坯料冲压而成的截锥形薄片弹簧,它的负荷与变形呈非线性关系。

一般分为普通的蝶形弹簧,带径向沟槽的蝶形弹簧,梯形截面蝶形弹簧。

由于单片蝶形弹簧的变形量和负荷值往往不能满足要求。

所以一般组合使用。

特点:小变形高承载能力、节省空间、通过不同的搭配组合可获得理想的加载特性碟形弹簧(碟簧)的分类与选型:碟形弹簧(碟簧)按其用途可分为防松碟簧、高温预紧碟簧、高扭力预紧碟簧、缓冲拉伸碟簧,根据具体工况选择制作材质。

防松碟簧:防松碟簧主要作用1.载荷不是太大,但震动剧烈的螺栓上。

2.能有效防止螺栓松动、倒丝等现象。

3.能起到锁紧的功能,补偿了预紧力,确保密封持久可靠。

4.防松碟簧对螺栓与设备均有良好的通用性。

高温预紧碟簧:高温预紧碟簧适用于1.高温环境下各种法兰的螺栓预紧。

2.各种管道法兰、阀门、换热器。

高温预紧碟簧适用于3.反应釜、搅拌器、泵、离心机等的法兰螺栓预紧。

高扭力预紧碟簧:该高扭力预紧碟簧应用在大载荷、高扭力场合。

高扭力预紧碟簧的应用1.阀门、管道法兰螺栓预紧2.风机、泵、离心机的地脚螺栓和法兰预紧3.换热器、反应釜、搅拌器的法兰螺栓预紧4.离合器、发电机、管道支吊架装置的预紧电力母线螺栓预紧5.、缓冲装置、刹车装置、高压电缆补偿装置等设备的各种其他工程应用。

缓冲拉伸碟簧:该缓冲拉伸碟簧广泛应用于各行业中的大型设备中,如制动器、安全过载荷装置、机械启动器、工业电炉、离合器、模具等。

碟形弹簧的选材现阶段,我国碟形弹簧采用的材料有高质量的弹簧钢60Si2MnA、50CrVA 或特殊材料,如不锈钢、铬镍铁合金等。

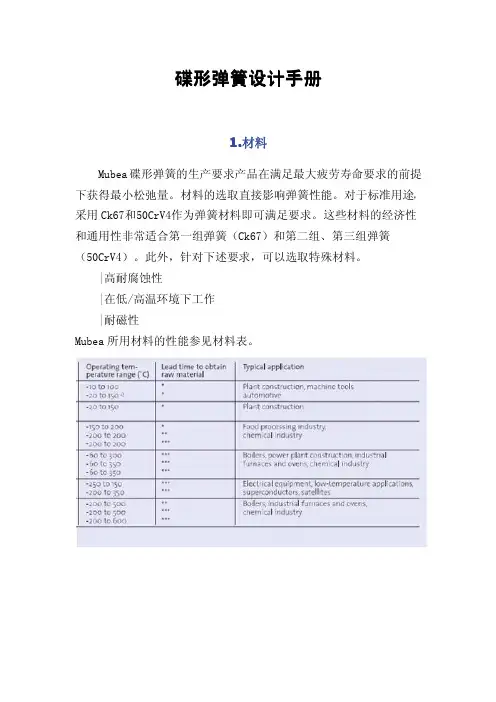

碟形弹簧设计手册1.材料Mubea碟形弹簧的生产要求产品在满足最大疲劳寿命要求的前提下获得最小松弛量。

材料的选取直接影响弹簧性能。

对于标准用途,采用Ck67和50CrV4作为弹簧材料即可满足要求。

这些材料的经济性和通用性非常适合第一组弹簧(Ck67)和第二组、第三组弹簧(50CrV4)。

此外,针对下述要求,可以选取特殊材料。

|高耐腐蚀性|在低/高温环境下工作|耐磁性Mubea所用材料的性能参见材料表。

2.材料与防腐蚀2.1标准材料Ck67(DIN1.1231)Ck67是碟形弹簧低应力应用情况下的经济型钢种,按DIN2093标准规定,该材料只适用于第一组弹簧(厚度<1.25mm)。

特殊情况下,也可用于厚度小于4mm的弹簧。

50CrV4(DIN1.8159)50CrV4是碟形弹簧最常用的材料。

由于其高合金成分,在-15℃至+150℃温度范围时,可使弹簧具有最佳性能。

如可降低弹簧耐久性,该材料最低应帮温度可达成-25℃,如采用热强压处理,其最高应用温度+200℃。

该材料抗松驰性能优于非合金钢。

51CrMoV4(DIN1.7701)51CrMoV4(DIN1.7701)性能与50CrV41(8159)相似。

由于加入了钼合金元素,材料厚度在40mm以下的工件均具有良好的淬透性。

由于其韧性优于50CrV4。

因此该材料更适用于0℃至-20℃温度范围。

2.2耐磨性材料由于较高的镍合金含量,耐腐性材料在初始状态下具有奥氏体晶格,因此不能象常规材料那样采用奥氏体或马氏体等温淬火。

而腐蚀弹簧钢通过混合晶体变形、冷轧加工硬化(见DIN17224)和沉淀硬化(х7CrNiAl177)来获得强度。

一定程度的冷扎加工硬化可使碟型弹簧获得足够的强度。

因此,对该种材料的最大厚度有严格的限制。

耐腐蚀材料碟型弹簧可以在极低温度下使用,但其通过冷轧过程获得的强度会在温度高于+200℃时消失。

х12CrNi177(DIN1.4310)DIN17224标准的镍铬金х12CrNi177通常用于耐腐的碟型弹簧。

这材料的强度通过冷轧获得,因此其最大材料厚度被限定在2.0mm以下。

冷轧也会使弹簧具有一定程度的磁性。

х7CrNiAl177(DIN1.4568)按照DIN17224标准,х7CrNiAl177是一种沉淀硬化耐腐蚀弹簧钢。

该钢种可以通过冷轧加工硬化和沉淀硬化获得强度。

在软化状态下,х7CrNiAl177具有较高的磁性。

冷轧加工硬化使其磁性进一步提高。

х5CrNiMo1810(DIN1.4401)DIN1.4401х5CrNiMo1810是一种高耐腐蚀弹簧钢并且很难被磁化。

2.3热稳定材料大部分热稳定材料都是马氏体钢。

与标准材料相比,由于其高合金组分,在高温条件下具有较低的蠕变倾向。

表1.1所列的上限工作温度均是基于长时间暴露在高温条件下所得的结果。

如工作时间较短(不到1小时),弹簧还可短时间在高于表中所列温度100℃的环境下进行工作,而不影响其性能。

在做碟型弹簧设计时,必须谨记,材料的弹性模量随温度升高而减小,随温度降低而增大。

因此,碟型弹簧在高于室温时具有较高的承载力,低于室温时具有较低的承载力。

对于热稳定材料碟型弹簧的生产来说,脆性断裂可以导致弹簧提前失效。

х35CrMo17(DIN1.4122)钼元素的添加使х35CrMo17具有较高的热稳定性。

在其它一些应用环境中,该材料也同时具有耐腐性。

但由于碟型弹簧对材料强度的要求,其耐腐性是有限的。

海水环境或与海水相似的环境中,该材料不具耐腐性。

х22CrMoV121(DIN1.4923)该材料是含有热稳定性元素Chrome的可热处理钼钒钢,其应用温度范围为-60℃至+350℃脆性断裂可使х22CrMoV121碟形弹簧提前失效。

2.4抗磁性并耐腐蚀材料该类材料通过沉淀强化而获得强度。

同时具有抗磁性和耐腐蚀性。

CuBe2(DIN2.1247)CuBe2是沉淀强化铜铍合金,可在极低温度下使用。

但与其它材料相比,其弹性模量较小,因此承载能力也较低。

此外,CuBe2具有良好的导电性。

NiBe2(DIN2.4132)除了上述性能之外,NiBe2适用于温度提升的情况。

表1.1中所列的温度都可以在不影响其性能的前提下短时间超过大约100℃。

2.5耐高温材料镍基合金中的一些沉淀强化材料用于碟型弹簧的生产,适用于温度提升的情况。

这种材料具有较高的韧性和疲劳强度。

设计耐高温材料碟型弹簧时,必须考虑到其抗拉强度低、屈服点小的特点,否则加载损失的可能性将会增大。

这种情况下,明确指明弹簧的上限工作温度是不可能的。

在加载状态下,由于材料蠕变,碟型弹簧自由高度将会降低。

该蠕变是温度、时间和应力共同作用的结果。

例如,施加较小的载荷或缩短高温下的工作时间,均可使碟型弹簧用于温度提升的情况。

因此,表1.1中列出的温度范围只能用作参考,表明在该温度下,碟形弹簧可以表现出与室温时相同的性能。

必须注意,材料的弹性模量或多或少总会低于上限工作温度时的弹性模量。

鉴于这种情况,热稳定材料碟型弹簧可以在高于表1.1所列温度150℃温度下使用。

通常情况下,稳定材料的碟型弹簧的交货期比较长。

如果原料有库存,交货期与常规材料碟型弹簧相同。

Nimonic90比Inconelх750或Inconel780更适用于极高温度情况下,需要说明的是,热稳定性材料的成本通常都比较高。

2.6防腐蚀Mubea碟型弹簧在高应力条件下工作要承受极高的载荷。

因此,必须采用适当的措施来防止由于化学或电化学侵蚀而损坏碟型弹簧的表面。

表1.5列出了一些耐腐蚀表面涂层方式及DIN50021标准要求的相关盐雾实验标准。

表中列出的镀锌和镀镍涂层厚度为可获得腐蚀防护作用的实列,其它情况下,也可采用更厚的涂层厚度。

机械镀锌和化学镀镍的涂层厚度也可以达50μm。

对叠合组合碟型弹簧组而言,单片弹簧间的相对运动会使表面边缘处的涂层出现一些特殊问题,这种情况下,请与Mubea联系。

2.7磷化涂层锌磷化+涂油/蜡锌磷化和涂油是DIN2093标准和Mubea工厂标准对碟型弹簧进行的标准防腐涂层方式。

磷化过程中,细晶结构的磷酸盐沉淀在基体金属上,形成保护膜。

如进一步与涂油或打蜡覆盖层相结合,则可获得更耐久的防腐作用。

由于生产限制,只能为外径大于100mm的碟型弹簧涂蜡。

这种防腐方式通常用于室内或室外有防雨措施的情况。

锰磷化按照客户要求,Mubea也可对碟型弹簧进行锰磷化涂层。

猛磷化涂层不具防腐作用。

只是用作润滑层。

通过对锰磷化碟型弹簧进行涂油可以获得一定的防腐作用,该作用仅适于运输和库存。

2.8电镀金属覆层从溶液中分离出来时,氢气会在弹簧表面扩散。

这种情况在高强度弹簧钢用作碟型弹簧原材料时更为常见。

氢气扩散导致脆性断裂(氢脆)。

电镀之后采用合适的热处理方法(扩散退火)可以降低氢脆倾向,但不能完全消除。

由于氢脆的影响,尽可能不要采用电镀方式对碟型弹簧进行表面防腐涂层。

电镀锌与钢相比,锌的化学稳定性较好。

其防腐作用一方面是锌在空气中产生钝化层而保护其体金属,另一方面在锌层被损坏后能产生阴极保护,其耐腐蚀程度与锌层厚度成正比。

通过在锌层表面镀铬,可以进一步改善镀层的耐腐蚀性能,镀铬层可镀成不同颜色而起到装饰作用。

为消除氢脆影响,电镀后的热处理除氢非常必要的。

电镀保护的碟型弹簧可用于室内和室外。

2.9机械镀锌机械镀锌可以产生与电镀相同的防腐效果,但不会出现氢脆现象。

机械镀锌时,采用滚镀法将锌粉装到碟型弹簧表面。

建议在镀锌层外镀铬。

机械镀锌弹簧的应用范围与电镀锌零件一样。

Delta-Tone-/Delta-Seal覆层Delta-Tone是一种由锌和铝的混合物组成的无机涂层。

通过烘烤,可以获得亮银色高耐腐蚀性防护层。

该防护层具有导电性,因此可以避免阳极腐蚀,并且无氢脆现象。

Delta-Seal是一种有机的、在被涂表面高度交联、形成微观保护层的涂层。

通过相应的涂覆和烘烤过程之后产生粘附牢固、耐化学腐蚀的涂层。

Delta-Seal层也可以作为耐久干态润滑层起到“内部润滑剂”的作用。

Delta-Tone和Delta-Sea层不含重金属。

这种成本较高的防腐工艺通常被用于室外条件下碟型弹簧的防腐保护。

达克罗覆层达克罗是一种经烘烤行成粘附牢固的,以锌或铝及其铬酸盐为主要成份的无机防腐涂层。

该涂层能够满足高标准的防腐要求。

此外,涂层具有耐热性好,摩擦系数低、无氢脆现象的优点。

3.碟形弹簧的设计与计算(一)3.1碟型弹簧理论碟型弹簧是承受轴向载荷的锥形环状盘片。

一般情况下,盘片厚度恒定不变,载荷均匀分布在上表面内边缘和下表面外边缘。

碟型弹簧通常用弹簧钢制成,可以承受静态载荷,非交变载荷或动态载荷,能够满足严格的疲劳寿命和加载损失的要求。

与其它类型弹簧相比,碟型弹簧具有如下特性:︱小变形,大承载能力︱与其它类型弹簧相比,具有较高的空间利用率︱正确的尺寸设计可以获得高疲劳寿命和低加载损失/蠕变倾向︱不同的弹簧组合方式可以获得所需要的载荷特性曲线︱可以采用各种特殊材料和表面涂层方式︱采用标准尺寸产品可以降低成本。

性能和结构载荷特性曲线反映碟型弹簧的载荷-变形特性。

根据尺寸情况,载荷特性曲线或多或少都是逐步递减直至水平状态。

特殊情况下,也可将其设计成变形超出水平状态。

碟型弹簧通常作为模块化组件使用。

一组单片碟型弹簧按照相同方向叠合使用,称作叠合组合碟型弹簧:反之,一组单片碟型弹簧按照不同方向交替对合使用,称作对合组合碟型弹簧。

叠合组合情况下,碟型弹簧组的变形与单个弹簧相同,给定变形量时的载荷则是单个弹簧的n倍(n=碟型弹簧组内单片弹簧片数)。

对合组合情况下,碟型弹簧组变形时弹簧组内单片弹簧变形量的总和,载荷则与单片弹簧相同。

对于由单片碟型弹簧或弹簧组组成的组合碟型弹簧的变形和载荷计算,上述因素应考虑在内。

可以通过将由不同片数碟型弹簧组成叠合组合弹簧或不同厚度的单片碟型弹簧组合成碟型弹簧组来获得递增的载荷特性曲线,在这种情况下,弹簧组达到压平位置或极限行程后,单片弹簧或组合弹簧将不再对弹簧的变形量产生影响。

3.碟形弹簧的设计与计算(二)3.2按照DIN2093分类碟型弹簧的设计、检测和生产已按照DIN2092标准(碟型弹簧、计算)和DIN2093标准(碟型弹簧、尺寸、质量要求)进行了标准化。

按照DIN2093标准,碟型弹簧可以分为三组:︱第一组:盘片厚度t小于1.25mm︱第二组:盘片厚度t 1.25mm至6mm︱第三组:盘片厚度t大于6mm至14mm第一组和第二组弹簧没有支撑面,第三组弹簧带有支撑面下表为DIN2093标准对碟型弹簧生产的要求组别加工方法表面光洁度上表面和下表面内边缘1冲压、冷成形、倒角Ra<3.2Ra<12.52冲压、冷成形、De和Di车削,倒角Ra<6.3Ra<6.3精密切割、冷成形Ra<6.3Ra<3.23冷成形或热成形,四周切削,倒圆Ra<12.5Ra<12.5其它加工方法,如激光束切割、水射流切割等可用于特殊碟型弹簧的生产。