锻压技术概述

- 格式:ppt

- 大小:853.00 KB

- 文档页数:17

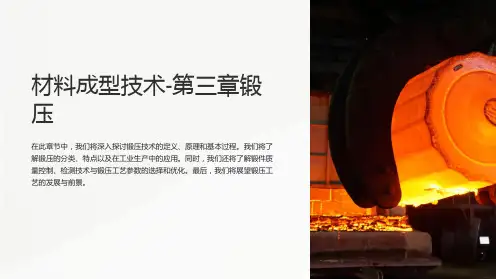

锻压技术和热加工工艺锻压技术和热加工工艺是金属加工领域中常用的两种工艺,它们在制造业中扮演着重要的角色。

本文将介绍锻压技术和热加工工艺的基本概念、应用领域以及优缺点,并探讨它们对制造业的重要性。

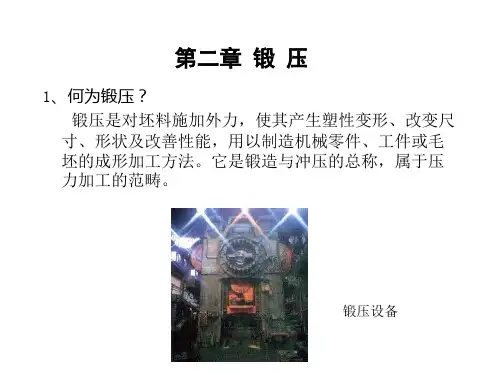

一、锻压技术锻压技术是利用锻压设备对金属材料进行塑性变形的工艺。

在锻造过程中,通过对金属材料施加压力,使其在高温下发生塑性变形,从而得到所需的形状和尺寸。

锻压技术广泛应用于汽车、航空航天、机械制造等领域。

锻压技术的主要优点是能够提高材料的内部结构和力学性能。

通过锻造,金属材料的晶粒得到细化,晶界得到消除,从而提高了材料的强度和韧性。

此外,锻压技术还可以实现精确的成形,使得零件的尺寸和形状精度高,表面质量好。

然而,锻压技术也存在一些缺点。

首先,锻压过程需要较高的设备和工艺要求,成本较高。

其次,锻压工艺的适用范围有限,对于一些复杂形状和大尺寸的零件来说,锻造难度较大。

此外,锻压过程中还会产生较大的冲击力和噪音,对设备和环境造成一定的影响。

二、热加工工艺热加工工艺是利用热能对金属材料进行加工的工艺。

常见的热加工工艺包括热轧、热挤压、热拉伸等。

热加工工艺主要适用于金属材料的塑性变形和形状修整。

热加工工艺的主要优点是能够提高材料的塑性和变形能力。

在高温下,金属材料的塑性增加,容易发生塑性变形,从而实现较大的形状变化。

此外,热加工还可以改善材料的内部结构和力学性能,提高材料的强度和韧性。

然而,热加工工艺也存在一些缺点。

首先,热加工过程需要大量的能源消耗,对环境造成一定的影响。

其次,热加工对设备和工艺要求较高,需要控制好加热温度和加工速度,以避免产生缺陷和变形。

此外,热加工过程中还会产生较大的热应力和残余应力,对材料的性能和寿命产生影响。

三、锻压技术和热加工工艺的应用锻压技术和热加工工艺在制造业中有着广泛的应用。

锻压技术主要应用于汽车、航空航天、机械制造等领域,用于生产发动机零部件、车轮、轴承等关键零件。

热加工工艺主要应用于钢铁、有色金属等行业,用于生产钢材、铝材等金属材料。

锻压技术和热加工工艺一、介绍锻压技术和热加工工艺的概念及作用1.1 锻压技术的定义与特点锻压技术是一种利用锻压设备对金属材料进行塑性变形和加工的工艺技术。

通过对金属材料施加压力,使其在受力的作用下发生塑性变形,从而得到所需的形状和尺寸。

锻压技术具有高效率、高精度、高质量等特点,广泛应用于航空航天、汽车制造、机械制造等领域。

1.2 热加工工艺的定义与特点热加工工艺是指通过加热金属材料,使其达到一定温度范围内时,进行塑性变形和加工的工艺技术。

在材料加热的过程中,其塑性明显增强,可以更容易地改变形状和尺寸。

热加工工艺具有改善机械性能、提高加工效率、改变材料组织等优点,被广泛应用于冶金、能源、建筑等行业。

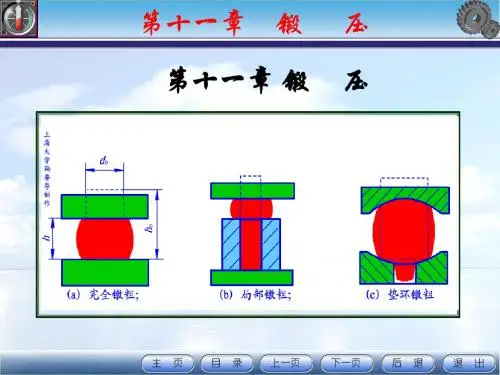

二、锻压技术的分类和应用2.1 锻压技术的分类2.1.1 自由锻造自由锻造是指只利用锻锤、压力机等装置对金属进行锻造,没有采用任何模具。

这种锻造方法适用于小批量、多品种的生产,成本较低,但生产出的产品尺寸较难控制。

2.1.2 模锻模锻是指利用模具对金属进行锻造,可以更精确地控制产品的尺寸和形状。

模锻一般分为预锻和精锻两个阶段,通过连续的锻造过程,得到更加精细的金属产品。

2.1.3 异型锻造异型锻造是指利用特殊形状的模具对金属进行锻造,以得到特殊形状的产品。

这种锻造方法常用于制造复杂的零部件,如齿轮、曲轴等。

2.2 锻压技术的应用2.2.1 航空航天领域航空航天领域对于材料的强度和耐久性有着极高的要求。

锻压技术可以对钛合金、铝合金等金属材料进行强度增强和改善结构,以提高飞机、航天器等的性能和安全性。

2.2.2 汽车制造领域汽车制造领域对于车身零部件的轻量化、强度提升等有着较高需求。

锻压技术可以对汽车车身梁、车轮等关键部件进行精确锻造,以满足汽车的安全性、舒适性和耐久性要求。

2.2.3 机械制造领域机械制造领域对于零部件的尺寸精度和表面质量有着较高要求。

锻压技术可以改善金属材料的力学性能和组织结构,提高产品的质量和可靠性。

第三章锻压工艺基础知识

第一节概述

一、锻压的生产方式

了解

二、锻压的特点

正确理解

三、锻压加工的使用范围

清楚锻压的特点及其应用范围

第二节锻压基础知识

一、可锻性及影响因素

掌握;什么是可锻性?影响可锻性的因素有哪些?p36~37

二、纤维组织与锻造比

什么是纤维组织?怎样改变纤维组织的方向和分布?p38

应使最大正应力方向与纤维组织方向重合、最大切应力方向与纤维组织方向垂直。

第三节锻造方法

一、自由锻

了解自由锻造的工序,正确理解自由锻工艺规程编制的内容

二、模锻

正确理解锤上模锻、胎模锻、热模锻曲柄压力机上模锻、摩擦压力机上模锻、平锻机上模锻等模锻方法和特点等。

掌握模锻件结构工艺性要求p48~49

第四节冲压

一、冲压基本工序

正确理解各工序变形过程,特点等。

要掌握各基本工序中特点、对结构设计的一些要求等,

例如:

冲裁件的断面有明显的三个区(四个部分)——p54;

冲孔时,孔的尺寸取决于凸模尺寸。

落料时,落料件的尺寸取决于凹模的尺寸——p54。

弯曲变形时坯料内侧受压缩、外侧受拉伸——p54

最小弯曲半径;轧材、板材具有各向异性,应尽量使坯料的纤维方向与弯曲线垂直——p55。

二、冲压件的结构工艺性

掌握p57~58

三、冲模

根据工序的复合程度,冲模可分为简单模、复合模、连续模。

了解各种冲模的结构及特点。

第五节锻压新工艺

自行阅读

第六节各种锻压方法的比较

了解。

锻压技术和热加工工艺

锻压工艺是一种将塑料或金属(在模具中)变形以形成所需的缓慢形状的过程。

热加工工艺则是将金属加热以改变其几何半径、形状或尺寸的过程。

锻压工艺有利于生产较大的部件,但是只能在非金属材料上使用。

它也有利于减少材料厚度,从而减少成本。

然而,由于对于塑料而言,可延伸性较低,因此锻压过程中可能会出现缺陷。

此外,锻压过程中使用的模具也要求正确维护、清洁和维修,以确保准确性。

热加工工艺在改变金属形状方面更具优势,可以形成小的细粒度和复杂的形状。

此外,在热加工过程中,金属将具有更强的强度,而且均匀性也更高。

它还便于大规模生产,因为可以降低生产成本,具有高加工精度,可以在较短的时间内完成大量生产任务。