二、长表抽样细则(8.18)

- 格式:ppt

- 大小:634.00 KB

- 文档页数:27

抽样检验标准抽样检验一、抽样检验的由来二次世界大战时期,美国军方采购军火时.在检验人员极度缺乏的情况下,为保证其大量购入军火的品质,专门组织一批优秀数理统计专家、依据数学统计理论,建立厂一套产品抽样检验模式。

满足战时的需要。

二、抽样检验的定义从群体中随机取样(抽取一部分).然后对该部分进行检验、把其结果与判定基准相比较、然后利用统计的方法.来判断群体的合格或不合格的检验过程。

三、基本概念及用语1.群体与样本。

群体就是提供被做为调查(或检查)的对象.或者称采取措施的对象。

也常称为批,群体(批)大小常以N表示,亦称批量N。

工序间、成品、进出库检验以及购入构验等经常组以整批的形式交付检验的。

不论是一件件的产品、还是散装料,一般都要组成批,而后提交检验,有些情形,中间产品由于条件的限制不允许组成批以后再提交给下一道工序进行检验、但可采用连续抽样检验(如每小时抽取1台产品进行检验的抽样方式。

样本就是指我们从群体中(或批中),抽取的部分个体。

抽取的样本数量常以n表示。

2.批的组成。

构成一个批的单位产品的生产条件应尽可能相同,即是应当由原、辅料相同,牛产员工变动不大生产时期大约相同等生产条件下生产的单位产品组成批。

此时.批的特性值只有随机波动.不会有较大的差别。

这样做.主要是为了抽取样品的方便及抽样品更具有代表性.从而使抽样检验更为有效,如果有证据表明,不同的机器设备、不同的操作者或不同批次的原材料等条件的变化对产品质量有明显的影响时,应当尽可能以同一机器设备、同一操作者或同—批次的原材料所生产的产品组成批,构成批的上述各种条件,通常很少能够同时满足。

如果想使它们都得到满足,往往需要把批分得比较小.这样品质一致而且容易追溯。

但这样做,会使检验工作量大大增加.反而不能达到抽样检验应有的经济效益、所以,除作产品品质时好时坏,波动较大.必须采用较小的批以保证批的合理外,当产品品质较稳定时〔比如生产过程处于统计控制状态〕,采用大批量是经济的、当然,在使用大批量时,应当考虑到仓库场地限制以及不合格批的返工等可能造成的困难。

第六次全国人口普查长表抽样工作细则一、根据《第六次全国人口普查方案》,制定本细则。

二、普查表长表抽样工作由国务院人口普查办公室统一部署,普查表长表抽样方法由国务院人口普查办公室设计,各省级人口普查办公室负责培训指导,各乡级人口普查办公室负责组织各村级人口普查小组实施。

三、各省、自治区、直辖市按10%的抽样比例,在每个普查小区中,抽取长表调查住户组。

每个住户组由相邻的4户组成。

四、长表调查户的抽样工作在《户主姓名底册》编制工作完成后,从2010年10月29日开始,到31日结束。

五、《户主姓名底册》是长表调查户的抽样框。

长表调查户要在《户主姓名底册》中的“户编号”上进行抽取。

六、长表调查户抽样框包括居住在本地的家庭户和集体户,也包括离开本地不满半年的家庭户。

不包括:全户为港澳台或外籍人员的户;全户寄挂户口的户;全户外出半年以上的户;全户死亡的户;因房屋拆迁或搬家已离开本地的户;无人居住且未寄挂户口的空房户。

长表调查户抽样框不包括的户不参与长表抽样。

七、在抽取长表调查户前,普查指导员要组织普查员对《户主姓名底册》进行核查。

核查的内容有:(一)《普查小区图》中的建筑物,是否列入《户主姓名底册》,并有相应的“建筑物编号”;建筑物内每户的住房单元是否列入《户主姓名底册》,并给予相应的“房屋编号”。

(二) 集体户是否按住房单元划分为各个集体户,并给予相应的“房屋编号”。

(三)《户主姓名底册》上的“户编号”是否与参加长表抽样的户一一对应,即一个户只能有一个“户编号”与其对应(假如一个单元房内有几户,这几户的“房屋编号”是相同的,但“户编号”应是不同的)。

(四)《户主姓名底册》上的空房户是否用横线划去,不参与长表抽样的户是否已给出600以上的“户编号”。

(五)《户主姓名底册》上的“户编号”(除600以上)是否从001开始连续升序编写,如不是要核对检查,及时改正。

八、由乡级人口普查办公室统一组织各普查区的指导员,在每个普查小区的《户主姓名底册》的“户编号”上随机等距抽取长表调查住户组。

此文档下载后即可编辑抽样检验标准1.目的:为使进料检验、过程检验、成品检验时有正确之抽样方法及判定依据.2.范围:进料检验、过程检验、成品检验均适用本标准.3.权责:由进料、过程、成品检验员负责实施之.4.定义:4. 1单位产品:为实施抽样检查的需要而划分的根本单位,称为单位产品.4. 2检查批:为实施抽样检查聚集起来的单位产品称之为检查批,简称为批.4. 3批量:批中所包含的单位产品数,称为批量.4. 4样本单位:从批中抽取用检查的单位产品,称为样本单位.4. 5样本:样本单位的全体,称为样本.4. 6样本大小:样本中所包含的样本单位数,称为样本大小.4. 7抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验, 并将检验的结果与预先决定的品质标准比拟,以决定个别的样品是否合格.4. 8不良率:不良品的表示方法.任何数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得:不良率= 不良品个数*100%检验单位产品总数4. 9检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比拟的方法.4. 10抽样方案: 样本大小和判定数组结合在一起,称为抽样方案.4. 11抽样程序: 使用抽样方案判断批合格与否的过程,称为抽样程序.4. 12类别:根据产品质量性能和使用过程的重要程度,由高到低依次分为A、B、C三类.A类:成品及构成产品的最主要原料.其质量直接影响最终产品的质量性能, 严重的可能直接导致产品报废.B类:半成品及重要原材料.其质量直接影响产品的质量性能,导致产品重要性能指标的下降.C类:一般原材料,可以根据情况进行检测,备案.不会对产品的主要性能产生影响,不直接影响产品的应用性能.说明:原材料分级规定详见附件?原材料分类?5作业内容:5.1 A类原材料需100%检测,B类抽检,C类凭合格证检验,抽样比率如下:5.2米购回的物品必须检测其产品合格证,检测其产品规格或技术参数是否符合本5.3 A类产品交检不良率限制在5%以内,B类产品交检不良率限制在7%以内, C类产品交检不良率限制在10%以内,超出此范围,质检部会同采购、生产、技术部门共同召开质量评审会,查明原因,找出解决方法,提升产品质量.**医疗设备2021-8-2**治疗机附件原材料分类表1: A类原材料表2: B类原材料表3 :C 类原材料。

統計抽樣標準大全AQL的意义及其确定方法※产品检验的概念和分类单位产品:为了实施检验的需要而划分的基本单元。

如一辆卡车、1M棉布、1KG水泥、一双鞋等。

检验批:需要进行检验的一批单位产品。

简称批。

构成检验批的单位产品不应有本质的差别,只能有随机的波动。

因此,一个检验批应当由在基本相同的生产条件下并在大约相同的时期内,所生产的同类型、同等级的单位产品所组成。

批量:需要检验的一批产品所包含的单位产品数。

致命缺陷:对使用和维护产品或对与此有关的人员可能造成危害或不安全状况的缺陷;或损坏产品重要的、最终的基本功能的缺陷。

重缺陷:不同于致命缺陷,但能引起失效或显著降低产品预期性能的缺陷。

轻缺陷:不会显著降低产品的预期性能的缺陷,或偏离标准但只轻微影响产品有效使用或操作的缺陷。

产品检验可分为全数检验、抽样检验、购入检验、中间检验、成品检验、出厂检验、库存检验、监督检验、计数检验、计量检验、破坏性检验、非破坏性检验等。

抽样检验常常用于下列情况:a) 检验是破坏性的;b) 检验时,被检对象是连续体;c) 产品数量多;d) 检验项目多;e) 希望检验费用小;f) 作为生产过程工序控制的检验。

随机抽样方法:简单随机抽样:随机数表法、掷骰法。

周期系统抽样:采用一定间隔进行抽样的方法。

分层抽样:从一个可以分为不同子批(或称层)的检验批中,按规定的比例从不同层中抽取样本※抽样检验标准及其体系1、计数和计量抽样检验标准计数抽样检验标准是以计数抽样检验的结果作为判定质量特性指标的,已经制订了国家标准的有:a) GB2828-1987《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》b) GB2829-1987《周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)》c) GB8051-1987《计数序贯抽样检查程序及表》d) GB8052-1987《单水平和多水平计数连续抽样检查程序及表》计量抽样检验标准是以计数抽样检验的结果作为判定质量特性指标的,已经制订了国家标准的有: 2AG8$ INa) GB6378-1986《不合格品率的计量抽样检查程序及表》b) GB8053-1987《不合格品率的计量标准型一次抽样检查程序及表》c) GB/T8054-1995《平均值的计量标准型一次抽样检查程序及表》2、调整型与非调整型抽样检验标准调整型抽样检验标准,如GB2828-1987,GB6378-1986,可以根据连续批的质量变化来调整抽样检验方案的宽严程度,以达到保证批质量的情况下,引导生产方重视产品质量或减少抽样费用。

第一章抽样检验的基础知识一、抽样检验的目的: 通过样本推断总体。

A.抽样B. 检验C.推断。

二、抽样方案 :(一) 计数型抽样方案1.形式 : (n; c)。

2.用法: n------样本量 c------判定数 d-----样本中含有的不合格品数。

3.由来: 抽样方案是根据对总体的质量要求,用数理统计理论设计出来的。

三、抽样检验的基本统计理论:1.样本质量指标(不合格品率)不一定等于总体质量指标(不合格品率)。

2.抽样检验不能保证被接收的总体(批)中的每件产品都是合格品。

3.抽样检验所犯的两类错误(1)在抽样检验中,将合格批误判为不合格所犯的错误称为弃真错误,犯弃真错误的概率称为弃真概率,记为α。

(2)在抽样检验中,将不合格批误判为合格所犯的错误称为存伪错误,犯存伪错误的概率称为存伪概率,记为β。

4.抽检特性曲线(OC曲线)(见图1)四、两种质量保证模式的抽样方案:1.孤立批抽样方案的质量保证作用: 孤立批抽样方案不能将某一通过批的不合格品率控制在预先规定的某数值下,孤立批抽样方案仅起概率把关的作用。

2.连续批抽样方案的质量保证作用:用某一质量要求(AQL)确定的抽样方案组(系列抽样方案),对连续m批产品进行抽样检验,若接收了其中的k(k≤m)批,则可将k批合在一起的平均不合格品率控制在事先规定的那个AQL之下。

第二章 GB/T2828.1一、抽样方案的检索例如:N=3000 AQL=2.5 IL=S-1,其抽样方案为:正常一次抽样方案N (5;0,1) 加严一次抽样方案T (8;0,1)。

放宽一次抽样方案:R (2;0,1) “跟着箭头走,见数就停留,同行是方案,千万别回头。

”一次抽样方案的检索方法总结如下:NCLIL (n;A c,R e )AQL二. 转移规则:1.从正常检验到加严检验五二规则2.从加严检验到正常检验连五规则3.从加严检验到暂停检验累五规则4.恢复检验从正常检验到放宽检验(1) 转移得分达30分;( 2)生产稳定(正常);(3) 负责(主管)部门同意转到放宽检验。

統計抽樣標準大全AQL的意义及其确定方法※ 产品检验的概念和分类单位产品:为了实施检验的需要而划分的基本单元。

如一辆卡、1M棉布、1KG水泥、一双鞋等。

检验批:需要进行检验的一批单位产品。

简称批。

构成检验批的单位产品不应有本质的差别,只能有随机的波动。

因此,一个检验批应当由在基本相同的生产条件下并在大约相同的时期内,所生产的同类型、同等级的单位产品所组成。

批量:需要检验的一批产品所包含的单位产品数。

致命缺陷:对使用和维护产品或对与此有关的人员可能造成危害或不安全状况的缺陷;或损坏产品重要的、最终的基本功能的缺陷。

重缺陷:不同于致命缺陷,但能引起失效或显著降低产品预期性能的缺陷。

轻缺陷:不会显著降低产品的预期性能的缺陷,或偏离标准但只轻微影响产品有效使用或操作的缺陷。

产品检验可分为全数检验、抽样检验、购入检验、中间检验、成品检验、出厂检验、库存检验、监督检验、计数检验、计量检验、破坏性检验、非破坏性检验等。

抽样检验常常用于下列情况:a)检验是破坏性的;b)检验时,被检对象是连续体;c)产品数量多;d)检验项目多;e)希望检验费用小;f)作为生产过程工序控制的检验。

随机抽样方法:简单随机抽样:随机数表法、掷骰法。

周期系统抽样:采用一定间隔进行抽样的方法。

分层抽样:从一个可以分为不同子批(或称层)的检验批中,按规定的比例从不同层中抽取样本※ 抽样检验标准及其体系1、计数和计量抽样检验标准计数抽样检验标准是以计数抽样检验的结果作为判定质量特性指标的,已经制订了国家标准的有:a)GB2828-1987《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》b)GB2829-1987《周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)》c)GB8051-1987《计数序贯抽样检查程序及表》d)GB8052-1987《单水平和多水平计数连续抽样检查程序及表》,计量抽样检验标准是以计数抽样检验的结果作为判定质量特性指标的,已经制订了国家标准的有:a)GB6378-1986《不合格品率的计量抽样检查程序及表》b)GB8053-1987《不合格品率的计量标准型一次抽样检查程序及表》c)GB/T8054-1995《平均值的计量标准型一次抽样检查程序及表》2、调整型与非调整型抽样检验标准,调整型抽样检验标准,如GB2828-1987,GB6378-1986,可以根据连续批的质量变化来调整抽样检验方案的宽严程度,以达到保证批质量的情况下,引导生产方重视产品质量或减少抽样费用。

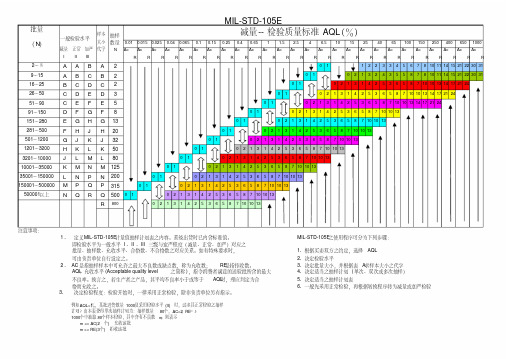

MIL-STD-105E批量样本抽样(N )大小数量减量正常加严代字NIIIIII2~8A A B A 201122334567810111415212230319~15A B C B 201021324355878101114152122303116~25B C D C 201021*********71010131417212426~50C D E D 301021*********71010131417212451~90C E F E 501021*********71010131417212491~150D F G F 801021*********7101013151~280E G H G 1301021********87101013281~500F H J H 2001021********87101013501~1200G J K J 3201021********871010131201~3200H K L K 5001021********871010133201~10000J L M L 8001021********8710101310001~35000K M N M 12501021********8710101335001~150000L N P N 20001021********87101013150001~500000M P Q P 31501021********87101013500001以上NQRQ 5001021********87101013R800213142536587101013注意事项:1、 定义MIL-STD-105E 计量值抽样计划表之内容。

系统出货时已内含标准值。

MIL-STD-105E 之使用程序可分为下列步骤:即检验水平为一般水平I 、II 、III 三级与宽严程度(减量、正常、加严)对应之批量、抽样数、允收水平、合格数、不合格数之对应关系。

統計抽樣標準大全AQL的意义与其确定方法※ 产品检验的概念和分类单位产品:为了实施检验的需要而划分的基本单元.如一辆卡、1M棉布、1KG水泥、一双鞋等.检验批:需要进行检验的一批单位产品.简称批.构成检验批的单位产品不应有本质的差别,只能有随机的波动.因此,一个检验批应当由在基本相同的生产条件下并在大约相同的时期内,所生产的同类型、同等级的单位产品所组成.批量:需要检验的一批产品所包含的单位产品数.致命缺陷:对使用和维护产品或对与此有关的人员可能造成危害或不安全状况的缺陷;或损坏产品重要的、最终的基本功能的缺陷.重缺陷:不同于致命缺陷,但能引起失效或显著降低产品预期性能的缺陷.轻缺陷:不会显著降低产品的预期性能的缺陷,或偏离标准但只轻微影响产品有效使用或操作的缺陷. 产品检验可分为全数检验、抽样检验、购入检验、中间检验、成品检验、出厂检验、库存检验、监督检验、计数检验、计量检验、破坏性检验、非破坏性检验等.抽样检验常常用于下列情况:a>检验是破坏性的;b>检验时,被检对象是连续体;c>产品数量多;d>检验项目多;e>希望检验费用小;f>作为生产过程工序控制的检验.随机抽样方法:简单随机抽样:随机数表法、掷骰法.周期系统抽样:采用一定间隔进行抽样的方法.分层抽样:从一个可以分为不同子批〔或称层〕的检验批中,按规定的比例从不同层中抽取样本※ 抽样检验标准与其体系1、计数和计量抽样检验标准计数抽样检验标准是以计数抽样检验的结果作为判定质量特性指标的,已经制订了国家标准的有:a>GB2828-1987《逐批检查计数抽样程序与抽样表〔适用于连续批的检查〕》b>GB2829-1987《周期检查计数抽样程序与抽样表〔适用于生产过程稳定性的检查〕》c>GB8051-1987《计数序贯抽样检查程序与表》d>GB8052-1987《单水平和多水平计数连续抽样检查程序与表》,计量抽样检验标准是以计数抽样检验的结果作为判定质量特性指标的,已经制订了国家标准的有:a>GB6378-1986《不合格品率的计量抽样检查程序与表》b>GB8053-1987《不合格品率的计量标准型一次抽样检查程序与表》c>GB/T8054-1995《平均值的计量标准型一次抽样检查程序与表》2、调整型与非调整型抽样检验标准,调整型抽样检验标准,如GB2828-1987,GB6378-1986,可以根据连续批的质量变化来调整抽样检验方案的宽严程度,以达到保证批质量的情况下,引导生产方重视产品质量或减少抽样费用.3、一次抽样、二次抽样、多次抽样和序贯抽样检验标准※ 使用GB2828-1987的检验程序1、规定单位产品的质量特性在产品技术标准或订货合同中,必须明确对单位产品规定技术性能、技术指标、外观等质量特性.2、不合格的分类按照实际需要,将不合格分为A、B、C三类.如有需要或必要,可以对于或少于三类.3、合格质量水平的规定在产品技术标准或订货合同中,应由订货方与供货方协商确定合格质量水平.合格质量水平是认为可以接受的连续提交检查批的过程平均上限值.4、检查水平的规定标准给出了一般检查水平:Ⅰ、Ⅱ、Ⅲ和四个特殊检查水平:S-1、S-2、S-3、S-4.除非另有规定,通常一般采用检查水平Ⅱ.当需要的判别力比较低时,可规定使用一般检查水平Ⅰ.当需要的判别力比较高时,可规定使用一般检查水平Ⅲ.特殊检查水平仅适用于必须使用较小样本,而且能够或必须允许较大的误判风险时.5、检查批的形成和提出单位产品经简单汇集形成检查批.6、检查严格度的规定检查严格度是指提交批所接受检查的宽严程度.本标准规定有正常检验、加严检验和放宽检验三种不同严格度的检查.除非另有规定,在检查开始时,应使用正常检查.检查严格度转移规则如附表.7、抽样方案类型的选择,标准给出了一次、二次、五次三种类型抽样方案.通常根据比较各种不同类型对应抽样方案的管理费用和平均样本大小来决定采用一次、二次或五次抽样方案中的一种.8、检索抽样方案根据样本大小字码和合格质量水平运用标准中给出的表检索抽样方案9、样本的抽取要能代表批质量的方法抽取样本.当检查批由若干层组成,就以分层抽样方法抽取样本.在使用二次和五次抽样方案时,每个样本都应在整批中抽取.抽取样本的时间,可以在批的形成过程中,也可以在批组成之后.10、样本的检查11、逐批检查合格或不合格的判定12、逐批检查后的处置附表:严格度转移规则转换方向与转换条件正常检查→加严检查:若在不多于5批中有2批经初次检查〔不包括再次提交检查批〕不合格,则从下一批检查转到加严检查.加严检查→正常检查:当进行加严检查时,若连续5批经初次检查〔不包括再次提交检查批〕合格,则从下一批检查转到正常检查.正常检查→放宽检查:当进行正常检查时,若下列条件均满足,则从下一批检查转到放宽检查:1>连续10批〔不包括再次提交检查批〕正常检查合格2>连续10批或要求多于连续20批所抽取的样本不合格品〔或缺陷〕总数,小于或等于标准的表1中所列的界限数3>生产正常4>主管质量部门同意转到放宽检查放宽检查→正常检查:当进行放宽检查时,若出现下列任一情况,则从下一批检查转到正常检查:1> 有一批放宽检查不合格2>生产不正常3>主管质量部门认为有必要回到正常检查加严检查→暂停检查:加严检查开始后,不合格批数〔不包括再次提交检查批〕累计到5批〔不包括以前转到加严检查出现的不合格批数〕时,暂停按本标准进行的检查.免检产品也可考虑巡回抽检。

810抽样方法范文810抽样方法是一种无限群体抽样方法的变种,其基本原理是通过按照固定间距从总体中选取样本。

其名称中的"810"反映了它的抽样原则:样本容量(Sample size)的选择、抽样间隔(Sampling interval)的确定、开始抽样的点(Starting point)的选取。

通过合理设置这三个参数,可以实现对总体的有效抽样。

首先,确定样本容量。

810抽样方法要求样本容量不能超过总体容量的10%。

例如,如果总体容量为1000,那么样本容量最多不能超过100个。

其次,确定抽样间隔。

抽样间隔决定了总体中的单位个体的选择频率,也决定了样本的抽样效果和总体的代表性。

一般情况下,可以通过总体容量除以样本容量来确定抽样间隔。

例如,总体容量为1000,样本容量为100,那么抽样间隔为10。

最后,确定开始抽样的点。

开始抽样的点是指从总体中的哪一个位置开始进行抽样。

这一点通常是随机确定的,以保证样本是随机选择的。

1.统计调查:810抽样方法可以用于人口普查、消费者调查、生产企业调查等领域的统计调查。

通过选取一部分代表性的样本,可以对总体的特征和状况进行推断和分析。

2.质量控制:810抽样方法可以用于质量控制和质量检验中。

通过随机选取一部分产品进行检验,可以评估产品的质量,并采取相应的措施进行改进。

3.数据分析:810抽样方法可以用于数据分析中,通过对样本进行分析和推断,可以得到总体的一些特征和规律。

例如,在市场调研中,可以通过样本数据来推断总体的消费偏好和市场需求。

4.实验设计:810抽样方法可以用于实验设计中,通过随机选取一部分实验对象进行实验,可以减小实验误差和提高实验的可靠性。

总之,810抽样方法是一种常用的抽样方法,通过合理设置样本容量、抽样间隔和开始抽样的点,可以实现对总体的有效抽样。

其应用范围广泛,包括统计调查、质量控制、数据分析和实验设计等领域。

在实际应用中,需要根据具体的研究目的和总体特点来选择合适的810抽样方法。