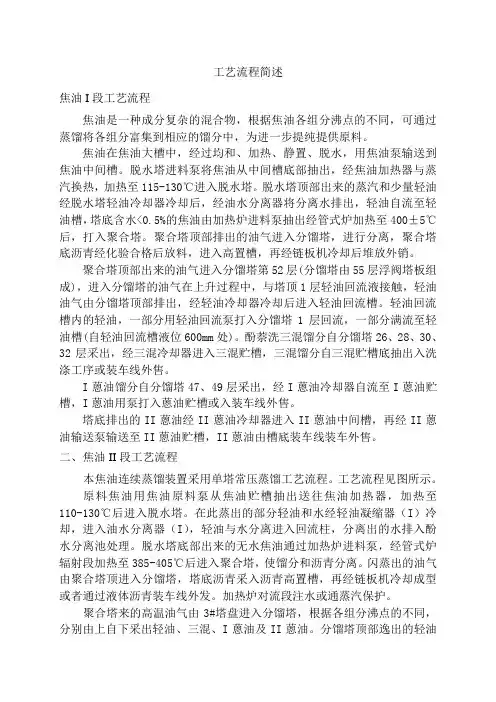

加工工艺流程图

- 格式:doc

- 大小:28.00 KB

- 文档页数:3

工艺流程简述焦油I段工艺流程焦油是一种成分复杂的混合物,根据焦油各组分沸点的不同,可通过蒸馏将各组分富集到相应的馏分中,为进一步提纯提供原料。

焦油在焦油大槽中,经过均和、加热、静置、脱水,用焦油泵输送到焦油中间槽。

脱水塔进料泵将焦油从中间槽底部抽出,经焦油加热器与蒸汽换热,加热至115-130℃进入脱水塔。

脱水塔顶部出来的蒸汽和少量轻油经脱水塔轻油冷却器冷却后,经油水分离器将分离水排出,轻油自流至轻油槽,塔底含水<0.5%的焦油由加热炉进料泵抽出经管式炉加热至400±5℃后,打入聚合塔。

聚合塔顶部排出的油气进入分馏塔,进行分离,聚合塔底沥青经化验合格后放料,进入高置槽,再经链板机冷却后堆放外销。

聚合塔顶部出来的油气进入分馏塔第52层(分馏塔由55层浮阀塔板组成),进入分馏塔的油气在上升过程中,与塔顶1层轻油回流液接触,轻油油气由分馏塔顶部排出,经轻油冷却器冷却后进入轻油回流槽。

轻油回流槽内的轻油,一部分用轻油回流泵打入分馏塔1层回流,一部分满流至轻油槽(自轻油回流槽液位600mm处)。

酚萘洗三混馏分自分馏塔26、28、30、32层采出,经三混冷却器进入三混贮槽,三混馏分自三混贮槽底抽出入洗涤工序或装车线外售。

I蒽油馏分自分馏塔47、49层采出,经I蒽油冷却器自流至I蒽油贮槽,I蒽油用泵打入蒽油贮槽或入装车线外售。

塔底排出的II蒽油经II蒽油冷却器进入II蒽油中间槽,再经II蒽油输送泵输送至II蒽油贮槽,II蒽油由槽底装车线装车外售。

二、焦油II段工艺流程本焦油连续蒸馏装置采用单塔常压蒸馏工艺流程。

工艺流程见图所示。

原料焦油用焦油原料泵从焦油贮槽抽出送往焦油加热器,加热至110-130℃后进入脱水塔。

在此蒸出的部分轻油和水经轻油凝缩器(I)冷却,进入油水分离器(I),轻油与水分离进入回流柱,分离出的水排入酚水分离池处理。

脱水塔底部出来的无水焦油通过加热炉进料泵,经管式炉辐射段加热至385-405℃后进入聚合塔,使馏分和沥青分离。

零件加工工艺流程图零件加工工艺流程图主要是指将原材料通过一系列加工工艺和工序加工成最终产品的过程。

下面是一个典型的零件加工工艺流程图,包含以下几个关键工艺和工序。

第一步:原材料准备1. 初步检查原材料质量和规格是否符合要求;2. 使用机械设备将原材料进行截断,确保尺寸符合工艺要求;3. 为了提高材料的切削性能,可以对原材料进行火焰热处理。

第二步:粗加工1. 使用加工中心或车床将原材料进行初步加工,包括车削、铣削、钻孔等工序;2. 根据设计要求,进行粗磨和刨削,以形成基本的几何形状;3. 进行相关表面处理,如打磨、抛光等。

第三步:精加工1. 进一步进行车削、铣削、钻孔等精细加工工序;2. 对产品进行精磨和研磨,以提高几何和尺寸精度;3. 进行光洁度检测和表面质量检查。

第四步:热处理1. 对零件进行热处理,包括淬火、回火、退火等工艺;2. 通过热处理改变零件的物理和化学性质,提高其强度和耐磨性。

第五步:表面处理1. 零件经过镀铬、电镀、镀镍等表面处理;2. 通过表面处理提高零件的抗腐蚀性能、耐磨损性能等。

第六步:装配和焊接1. 将多个零件进行装配,使用螺栓、焊接等方法进行固定;2. 进行装配过程中的调试和检测,确保零件装配正确。

第七步:质量检验1. 对加工完成的零件进行质量检验,包括尺寸检测、硬度测试、金属组织分析等;2. 检查零件表面的光洁度、毛刺等。

第八步:包装和运输1. 将加工完成的零件进行包装,以防止零件在运输过程中受到损坏;2. 运输零件到目的地。

以上是一个典型的零件加工工艺流程图,包括原材料准备、粗加工、精加工、热处理、表面处理、装配和焊接、质量检验、包装和运输等关键工艺和工序。

不同的零件加工流程可能会有所不同,但大致流程是相似的。

通过合理的工艺流程和工序控制,可以确保零件加工的质量和精度,提高零件的整体性能和寿命。

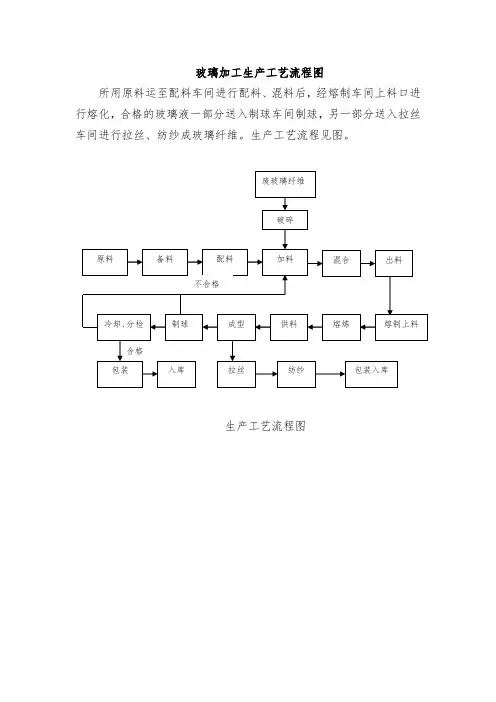

玻璃加工生产工艺流程图

所用原料运至配料车间进行配料、混料后,经熔制车间上料口进行熔化,合格的玻璃液一部分送入制球车间制球,另一部分送入拉丝车间进行拉丝、纺纱成玻璃纤维。

生产工艺流程见图。

生产工艺流程图

生产工艺分为配料、熔制、制球、拉丝、纺纱等工序。

各工序工艺流程简述如下:

(1)配料

砂岩、白粒岩经斗式提升机提升到粉料仓中,石灰石、白云石、纯碱、回头料采用料罐提升到粉料仓中,其余原料用载货电梯运到粉料仓仓顶,人工拆包后倒入粉料仓中。

原料经称量、配料后由皮带送至混合机混合后出料。

(2)熔制

配合料运至熔制车间上料口,由加料机投入窑炉,经熔化、澄清、均化为合格的玻璃液后,流入工作池。

(3)制球

合格的玻璃液经供料道均化、调整成适合成型的温度,由剪刀机剪成料滴,进入制球机制成玻璃球,检验合格的玻璃球通过跑到进入球仓冷却、退火后,经检验合格由人工包装,最后运至成品库。

不合格的球运往原料车间,重新回炉利用。

(4)拉丝

合格的玻璃液经供料道均化、调整成适合成型的温度,进入拉丝机拉丝。

(5)络纱

纤维丝经纺纱机纺成玻璃纤维,最后打包入库。

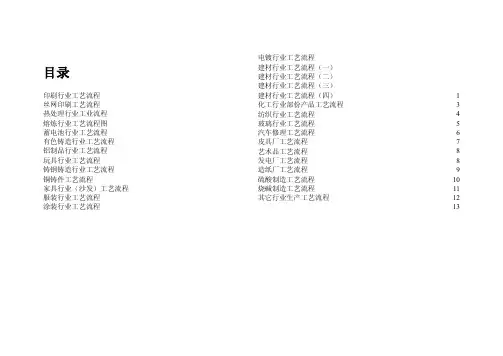

目录印刷行业工艺流程 1 丝网印刷工艺流程 3 热处理行业工业流程 4 熔炼行业工艺流程图 5 蓄电池行业工艺流程 6 有色铸造行业工艺流程 7 铝制品行业工艺流程 8 玩具行业工艺流程 8 铸钢铸造行业工艺流程 9 铜铸件工艺流程10 家具行业(沙发)工艺流程 11 服装行业工艺流程 12 涂装行业工艺流程13电镀行业工艺流程建材行业工艺流程(一) 建材行业工艺流程(二) 建材行业工艺流程(三) 建材行业工艺流程(四) 化工行业部份产品工艺流程 纺织行业工艺流程 玻璃行业工艺流程 汽车修理工艺流程 皮具厂工艺流程 艺术品工艺流程 发电厂工艺流程 造纸厂工艺流程 硫酸制造工艺流程 烧碱制造工艺流程 其它行业生产工艺流程印刷行业工艺流程1 of 31塑料印刷苯系物噪声2 of 31丝网印刷工艺流程丝网印刷3 of 31热处理行业工业流程4 of 315 of 31熔炼行业工艺流程图铝铅尘、铅烟、噪声、高温铅铜注:如熔炼炉为池炉,则会有煤尘和一氧化碳等有害物产生。

以上为钳锅生产工艺。

蓄电池行业工艺流程注:规模小的单位,只有买进阴阳极板后进行最后一条流水线。

6 of 31有色铸造行业工艺流程7 of 31铝制品行业工艺流程玩具行业工艺流程长毛绒玩具8 of 31铸钢铸造行业工艺流程9 of 31铜铸件工艺流程10 of 31家具行业(沙发)工艺流程11 of 31服装行业工艺流程注:一般情况新的工业缝纫机的噪声不会超标12 of 31涂装行业工艺流程油漆类13 of 31油墨类甲苯、二甲苯乙酸乙酯、噪声甲苯、二甲苯、乙酸乙酯水性涂料噪声、粉尘注:涂料中的稀释剂据油漆的要求不同需不同。

14 of 31电镀行业工艺流程氢氧化钠硫酸盐酸15 of 31建材行业工艺流程(一)瓷砖:16 of 31建材行业工艺流程(二)玻璃钢类:塑钢门窗类:噪声17 of 31建材粉:RS色艺石(人造大理石):18 of 31建材行业工艺流程(三)大理石:多层夹板:19 of 31建材行业工艺流程(四)水泥砖、瓦20 of 31化工行业部份产品工艺流程氯化锰乙酸锰硝酸锌21 of 31纺织行业工艺流程纺织22 of 31玻璃行业工艺流程制瓶23 of 31显象管玻壳24 of 31汽车修理工艺流程皮具厂工艺流程粉尘甲苯、二甲苯、乙酸丁酯25 of 31艺术品工艺流程礼盒水晶艺品26 of 31发电厂工艺流程火力发电:2燃气发电:27 of 31造纸厂工艺流程硫酸制造工艺流程2323328 of 31烧碱制造工艺流程2 3 2 2 3其它行业生产工艺流程绝缘胶带不粘胶注:稀释剂品种较多,据实际情况而定。

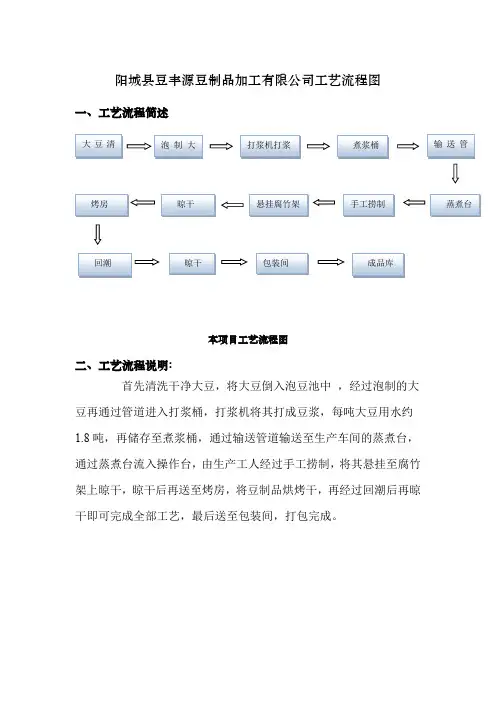

阳城县豆丰源豆制品加工有限公司工艺流程图

一、工艺流程简述

本项目工艺流程图

二、工艺流程说明:

首先清洗干净大豆,将大豆倒入泡豆池中 ,经过泡制的大豆再通过管道进入打浆桶,打浆机将其打成豆浆,每吨大豆用水约

1.8吨,再储存至煮浆桶,通过输送管道输送至生产车间的蒸煮台,通过蒸煮台流入操作台,由生产工人经过手工捞制,将其悬挂至腐竹架上晾干,晾干后再送至烤房,将豆制品烘烤干,再经过回潮后再晾干即可完成全部工艺,最后送至包装间,打包完成。

大豆清

洗 泡制大豆 打浆机打浆 煮浆桶 输送管道 蒸煮台 手工捞制 悬挂腐竹架 晾干 烤房 回潮 晾干 包装间

成品库。

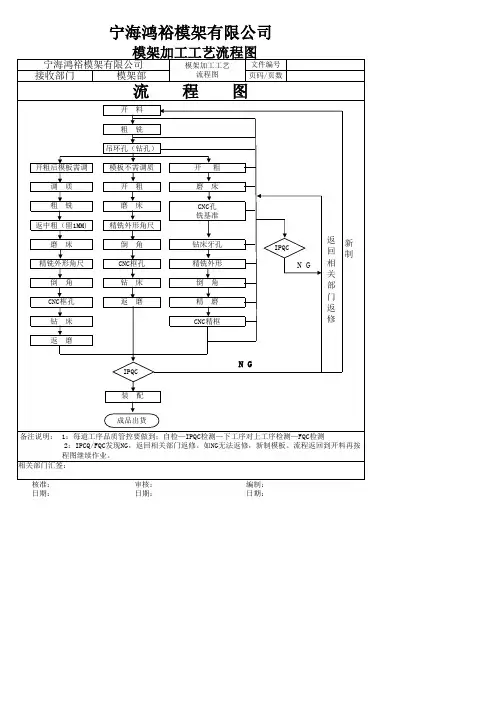

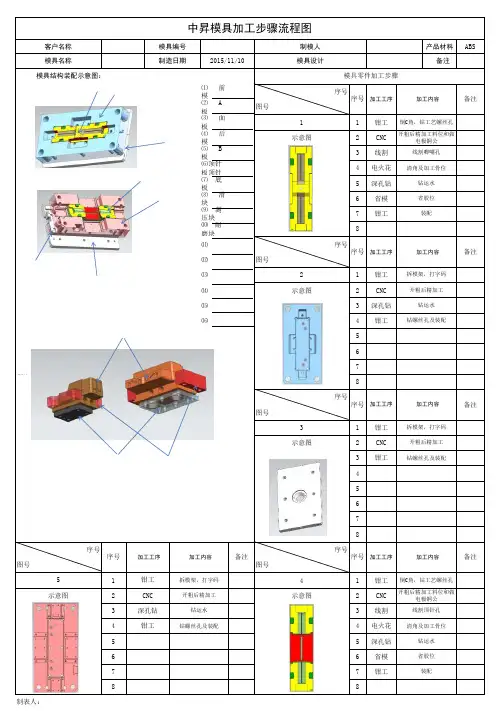

产品材料ABS

备注

⑴ 前模

序号

⑵ A 板

图号

⑶ 面板

11钳工⑷ 后模

示意图

2CNC ⑸ B 板3线割⑹顶针板顶针4电火花⑺ 底板

5深孔钻⑻ 滑块

6省模⑼ 测压块7钳工

⑽ 耐磨块8

⑾序号

⑿图号

⒀21钳工⒁示意图

2CNC ⒂3深孔钻⒃

4钳工5678

序号

图号

31钳工示意图

2CNC 3钳工

45678

序号

图号

141钳工2示意图

2CNC 33线割44电火花55深孔钻66省模77钳工

8

8

制表人:

钻螺丝孔及装配

5示意图

省胶位拆模架,打字码开粗后精加工钻运水钻螺丝孔及装配

钻运水省胶位钻运水 加工内容

装配

加工内容

拆模架,打字码开粗后精加工钻运水开粗后精加工料位和做

电极铜公

加工工序

加工内容

装配

倒C角,钻工艺螺丝孔开粗后精加工料位和做

电极铜公

线割顶针孔清角及加工骨位

清角及加工骨位

备注

加工内容

序号CNC 深孔钻钳工

图号

加工工序

加工工序

序号

备注

拆模架,打字码开粗后精加工钻螺丝孔及装配

序号

备注

备注

模具零件加工步骤加工工序

备注

序号序号序号钳工中昇模具加工步骤流程图

2015/11/10

客户名称模具名称

模具编号模具设计

模具结构装配示意图:

加工工序

线割唧嘴孔制造日期

制模人 加工内容

倒C角,钻工艺螺丝孔。

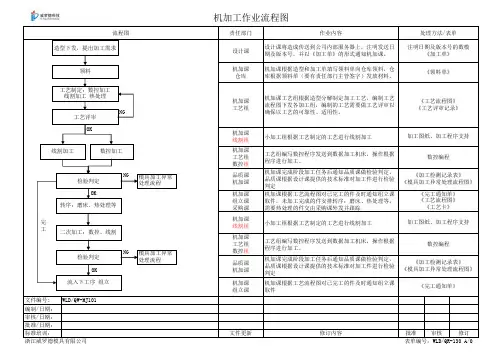

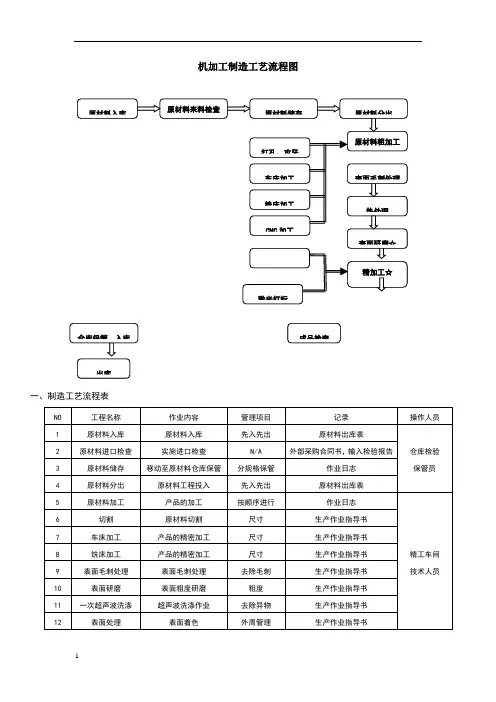

机加工制造工艺流程图

一、制造工艺流程表

二、注:在工艺流程图中带☆标记是主要控制项目和控制点及关键和特殊工序

三、有关制造工艺流程图的详细说明

○使用了通过STM F136机械性能和物理性能验证的不锈钢(17-4 PH)。

○将原材料切割成所需的大小及形状。

○利用切割机分料初步加工之后,再利用加工中心(机床)或者车床进行精密加工;加工尺寸要达到容许误差范围。

接着利用攻螺丝机加工螺孔,然后再用研磨机实施研磨加工。

该工艺属主要控制项目和控制点。

○加工后的材料做为产品以成形,但为了提高表面粗度,进行抛光。

○抛光后进行表面研磨,使表面变得柔和。

○实施抛光处理。

○表面研磨后通过后处理,激光打标完成加工及进行最终检查。

○完成最终检查之后,再用超声波洗涤,成品检查然后结束包装,贴标签入库。

该工艺属关键和特殊工序。

※从原料入库到成品出库,根据产品标准书,ISO9001及YY/T0287标准要求的规定,全程记录及管理。

液压油缸加工工艺流程图

1、缸筒: a、备料(无缝钢管)→检验(材质证明书等)→调质(外

包:部分零件)→车(车外圆、架子口、

镗止口、法兰止口等)→调质硬度检测→焊(焊接管接头座、法兰

等附件)→镗孔或珩磨(粗镗、精镗、滚压)→车(孔卡槽或内外螺纹)

→钳工(钻油口)→检验→防锈入库

b、备料(锻件)→检验(材质证明书、探伤等)→焊(毛坯对接焊)

→焊接探伤→车(粗车)→调

质(外包:部分零件)→车(车外圆、架子口、镗止口、法兰止口

等)→调质硬度检测→焊(焊

接管接头座、法兰等附件)→镗孔或珩磨(粗镗、精镗、滚压)→

车(孔卡槽或内外螺纹)→钳

工(钻油口)→检验→防锈入库

2、活 塞、导向套: a、备料(铸件、锻件)→检验(材质证明书、

锻件探伤等)→粗车→精车→检验→防锈入库 b、备料(圆钢)→检验

(材质证明书等)→粗车→精车→检验→防锈入库

3、活塞杆: a、备料(圆钢)→检验(材质证明书等)→车(粗车)

→调质(外包:部分零件)→调质硬度检测

→车(粗、精车)→磨(精磨外圆)→电镀(外包:镀硬铬)或表

面热处理(外包:部分零件)→抛光→检验→防锈入库

b、备料(锻件)→检验(材质证明书、探伤等)→材料探伤→车(粗

车)→调质(外包:部分零件)

→调质硬度检测→车(粗、精车)→磨(精磨外圆)→电镀(外包:

镀硬铬)或表面热处理(外包:部分零件)→抛光→检验→防锈入库

4、缸 头、杆 头:

a、备料(圆钢)→检验(材质证明书等)→车(粗车)→调质(外

包:部分零件)→调质硬度检测→车(粗、精车含球头、内外螺纹)→

锯→铣→镗(镗内孔)→钳工(钻油杯孔或油口)→检验→防锈入库

b、备料(铸钢:正火处理)→检验(材质证明书等)→车(粗车)

→调质(外包:部分零件)→调质硬度检测→车(粗、精车含球头、内

外螺纹)→锯→铣→镗(镗内孔)→钳工(钻油杯孔或油口)→检验→

防锈入库

c、备料(锻件)→检验(材质证明书、探伤等)→车(粗车)→调

质(外包:部分零件)→调质硬

度检测→车(粗、精车含球头、内外螺纹)→锯→铣→镗(镗内孔)

→钳工(钻油杯孔或油口)→检验→防锈入库

5、孔卡、轴卡、丝圈、压帽:

a、备料(圆钢)→检验(材质证明书等)→车(粗车)→调质(外

包)→调质硬度检测→车(粗、精车)→钻(孔卡、压帽)→铣→磨(孔

卡、轴卡)→检验→防锈入库

b、备料(锻件)→检验(材质证明书、探伤等)→车(粗车)→调

质(外包)→调质硬度检测→车

(粗、精车)→钻(孔卡、压帽)→铣→磨(孔卡、轴卡)→检验

→防锈入库

6、缸体 焊(缸头与缸筒焊接)→焊缝保温去应力→焊接探伤→防

锈入库

7、装配

熟悉装配图(含出厂试验大纲等技术文件)→零部件(含密封件、工

装)清理→零部件清洗→零部件配

装→零部件精洗→密封件装配→零部件组装→标识标牌→检查试验

装置→出厂试验→喷漆→装箱→发货。

注:因油缸大小不一样,以上零、部件工艺并非统一,根据零、部

件图需要,采用合理的加工工艺。 63