FANUC_系统参数及中文解释

- 格式:pdf

- 大小:262.25 KB

- 文档页数:11

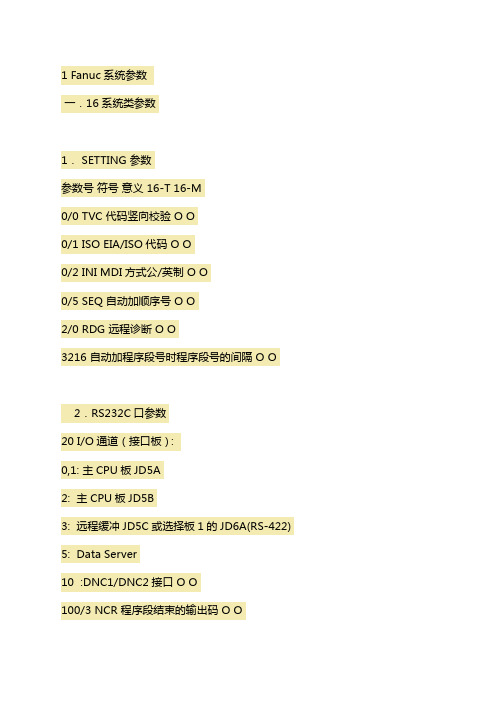

发那科参数1 Fanuc系统参数一.16系统类参数1. SETTING 参数参数号符号意义 16-T 16-M0/0 TVC 代码竖向校验 O O0/1 ISO EIA/ISO代码 O O0/2 INI MDI方式公/英制 O O0/5 SEQ 自动加顺序号 O O2/0 RDG 远程诊断 O O3216 自动加程序段号时程序段号的间隔 O O2.RS232C口参数20 I/O通道(接口板):0,1: 主CPU板JD5A2: 主CPU板JD5B3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server10 :DNC1/DNC2接口 O O100/3 NCR 程序段结束的输出码 O O100/5 ND3 DNC运行时:读一段/读至缓冲器满 O OI/O 通道0的参数:101/0 SB2 停止位数 O O101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出 O O 102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3〃软盘驱动器) O O103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停止位数 O O111/3 ASI 数据输入代码:ASCII或EIA/ISO O O111/7 NFD 数据输出时数据后的同步孔的输出 O O 112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3〃软盘驱动器) O O113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。

3.进给伺服控制参数1001/0 INM 公/英制丝杠 O O1002/2 SFD 是否移动参考点 O O1002/3 AZR 未回参考点时是否报警(#90号) O 1006/0,1 ROT,ROS 设定回转轴和回转方式 O O 1006/3 DIA 指定直径/半径值编程 O1006/5 ZMI 回参考点方向 O O1007/3 RAA 回转轴的转向(与1008/1:RAB合用) O O 1008/0 ROA 回转轴的循环功能 O O1008/1 RAB 绝对回转指令时,是否近距回转 O O 1008/2 RRL 相对回转指令时是否规算 O O1260 回转轴一转的回转量 O O1010 CNC的控制轴数(不包括PMC轴) O O1020 各轴的编程轴名 O O1022 基本坐标系的轴指定 O O1023 各轴的伺服轴号 O O1410 空运行速度 O O1420 快速移动(G00)速度 O O1421 快速移动倍率的低速(Fo) O O1422 最高进给速度允许值(所有轴一样) O O 1423 最高进给速度允许值(各轴分别设) O O 1424 手动快速移动速度 O O1425 回参考点的慢速 FL O O1620 快速移动G00时直线加减速时间常数 O O 1622 切削进给时指数加减速时间常数 O O 1624 JOG方式的指数加减速时间常数 O O 1626 螺纹切削时的加减速时间常数 O1815/1 OPT 用分离型编码器 O O1815/5 APC 用绝对位置编码器 O O1816/4,5,6 DM1--3 检测倍乘比DMR O O 1820 指令倍乘比CMR O O1819/0 FUP 位置跟踪功能生效 O O1825 位置环伺服增益 O O1826 到位宽度 O O1828 运动时的允许位置误差 O O1829 停止时的允许位置误差 O O1850 参考点的栅格偏移量 O O1851 反向间隙补偿量 O O1852 快速移动时的反向间隙补偿量 O O1800/4 RBK 进给/快移时反向间补量分开 O O 4.坐标系参数1201/0 ZPR 手动回零点后自动设定工件坐标系 O O1250 自动设定工件坐标系的坐标值 O O1201/2 ZCL 手动回零点后是否取消局部坐标系 O O1202/3 RLC 复位时是否取消局部坐标系 O O1240 第一参考点的坐标值 O O1241 第二参考点的坐标值 O O1242 第三参考点的坐标值 O O1243 第四参考点的坐标值 O O5.行程限位参数1300/0 OUT 第二行程限位的禁止区(内/外) O O1320 第一行程限位的正向值 O O1322 第一行程限位的反向值 O O1323 第二行程限位的正向值 O O1324 第二行程限位的反向值 O O1325 第三行程限位的正向值 O O1321 第三行程限位的反向值 O O6.DI/DO参数3003/0 ITL 互锁信号的生效 O O3003/2 ITX 各轴互锁信号的生效 O O3003/3 DIT 各轴各方向互锁信号的生效 O O作者: wqm8181 2006-12-14 19:51 回复此发言--------------------------------------------------------------------------------2 Fanuc系统参数3004/5 OTH 超程限位信号的检测 O O3010 MF,SF,TF,BF滞后的时间 O O3011 FIN宽度 O O3017 RST信号的输出时间 O O3030 M代码位数 O O3031 S 代码位数 O O3032 T代码位数 O O3033 B代码位数 O O7.显示和编辑3102/3 CHI 汉字显示 O O3104/3 PPD 自动设坐标系时相对坐标系清零 O O 3104/4 DRL 相对位置显示是否包括刀长补偿量 O O 3104/5 DRC 相对位置显示是否包括刀径补偿量 O O 3104/6 DRC 绝对位置显示是否包括刀长补偿量 O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量 O O 3105/0 DPF 显示实际进给速度 O O3105/ DPS 显示实际主轴速度和T代码 O O3106/4 OPH 显示操作履历 O O3106/5 SOV 显示主轴倍率值 O O3106/7 OHS 操作履历采样 O O3107/4 SOR 程序目录按程序序号显示 O O3107/5 DMN 显示G代码菜单 O O3109/1 DWT 几何/磨损补偿显示G/W O O3111/0 SVS 显示伺服设定画面 O O3111/1 SPS 显示主轴调整画面 O O3111/5 OPM 显示操作监控画面 O O3111/6 OPS 操作监控画面显示主轴和电机的速度 O O3111/7 NPA 报警时转到报警画面 O O3112/0 SGD 波形诊断显示生效(程序图形显示无效) O O 3112/5 OPH 操作履历记录生效 O O3122 操作履历画面上的时间间隔 O O3203/7 MCL MDI方式编辑的程序是否能保留 O O3290/0 WOF 用MDI键输入刀偏量 O O3290/2 MCV 用MDI键输入宏程序变量 O O3290/3 WZO 用MDI键输入工件零点偏移量 O O3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式) O 3290/7 KEY 程序和数据的保护键 O O8.编程参数3202/0 NE8 O8000—8999程序的保护 O O3202/4 NE9 O9000—9999程序的保护 O O3401/0 DPI 小数点的含义 O O3401/4 MAB MDI方式G90/G91的切换 O3401/5 ABS MDI方式用该参数切换G90/G91 O9.螺距误差补偿3620 各轴参考点的补偿号 O O3621 负方向的最小补偿点号 O O3622 正方向的最大补偿点号 O O3623 螺补量比率 O O3624 螺补间隔 O O10.刀具补偿3109/1 DWT G,W分开 O O3290/0 WOF MDI设磨损值 O O3290/1 GOF MDI设几何值 O O5001/0 TCL 刀长补偿A,B,C O5001/1 TLB 刀长补偿轴 O5001/2 OFH 补偿号地址D,H O5001/5 TPH G45-G48的补偿号地址D,H O5002/0 LD1 刀补值为刀号的哪位数 O5002/1 LGN 几何补偿的补偿号 O5002/5 LGC 几何补偿的删除 O5002/7 WNP 刀尖半径补偿号的指定 O5003/6 LVC/LVK 复位时删除刀偏量 O O5003/7 TGC 复位时删除几何补偿量(#5003/6=1) O 5004/1 ORC 刀偏值半径/直径指定 O5005/2 PRC 直接输入刀补值用PRC信号 O5006/0 OIM 公/英制单位转换时自动转换刀补值 O O 5013 最大的磨损补偿值 O5014 最大的磨损补偿增量值 O11.主轴参数3701/1 ISI 使用串行主轴 O O3701/4 SS2 用第二串行主轴 O O3705/0 ESF S和SF的输出 O O3705/1 GST SOR信号用于换挡/定向 O3705/2 SGB 换挡方法A,B O3705/4 EVS S和SF的输出 O3706/4 GTT 主轴速度挡数(T/M型) O3706/6,7 CWM/TCW M03/M04的极性 O O3708/0 SAR 检查主轴速度到达信号 O O3708/1 SAT 螺纹切削开始检查SAR O3730 主轴模拟输出的增益调整 O O3731 主轴模拟输出时电压偏移的补偿 O O3732 定向/换挡的主轴速度 O O3735 主轴电机的允许最低速度 O3736 主轴电机的允许最低速度 O3740 检查SAR的延时时间 O O3741 第一挡主轴最高速度 O O3742 第二挡主轴最高速度 O O3743 第三挡主轴最高速度 O O3744 第四挡主轴最高速度 O3751 第一至第二挡的切换速度 O3752 第二至第三挡的切换速度 O3771 G96的最低主轴速度 O O3772 最高主轴速度 O O4019/7 主轴电机初始化 O O作者: wqm8181 2006-12-14 19:51 回复此发言--------------------------------------------------------------------------------3 Fanuc系统参数4133 主轴电机代码 O O12.其它6510 图形显示的绘图坐标系 O7110 手摇脉冲发生器的个数 O O7113 手脉的倍比m O O7114 手脉的倍比n O O13.0i系统的有关参数8130 总控制轴数 O O8131/0 HPG 使用手摇脉冲发生器 O O8132/0 TLF 刀具寿命管理功能 O O8132/3 ISC 用分度工作台 O8133/0 SSC G96功能生效 O O8134/0 IAP 图形功能生效 O O二.0系统参数1.SETTING 参数参数号符号意义 0-T 0-M0000 PWE 参数写入 O O0000 TVON 代码竖向校验 O O0000 ISO EIA/ISO代码 O O0000 INCH MDI方式公/英制 O O0000 I/O RS-232C口 O O0000 SEQ 自动加顺序号 O O2.RS232C口参数2/0 STP2 通道0停止位 OO552 通道0波特率 O O12/0 STP2 通道1停止位 O O553 通道1波特率 O O50/0 STP2 通道2停止位 O O250 通道2波特率 O O51/0 STP2 通道3停止位 O O251 通道3 波特率 O O55/3 RS42 Remote Buffer 口RS232/422 O O390/7 NODC3 缓冲区满 O O3.伺服控制轴参数1/0 SCW 公/英制丝杠 O O3/0.1.2.4 ZM 回零方向 O O8/2.3.4 ADW 轴名称 O30/0.4 ADW 轴名称 O32/2.3 LIN 3,4轴,回转轴/直线轴 O388/1 ROAX 回转轴循环功能 O388/2 RODRC 绝对指令近距离回转 O388/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O11/2 ADLN 第4轴,回转轴/直线轴 O398/1 ROAX 回转轴循环功能 O398/2 RODRC 绝对指令近距离回转 O398/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O860 回转轴每转回转角度 O500-503 INPX,Y,Z,4 到位宽度 O O504-507 SERRX,Y,Z,4 运动时误差极限 O O 508-511 GRDSX.Y,Z,4 栅格偏移量 O O512-515 LPGIN 位置伺服增益 O O517 LPGIN 位置伺服增益(各轴增益) O O518-521 RPDFX,Y,X,4 G00速度 O O522-525 LINTX,Y,Z,4 直线加/减速时间常数 O O 526 THRDT G92时间常数 O528 THDFL G92X轴的最低速度 O527 FEDMX F的极限值 O O529 FEEDT F的时间常数 O O530 FEDFL 指数函数加减速时间常数 O O533 RPDFL 手动快速移动倍率的最低值 O O534 ZRNFL 回零点的低速 O O535-538 BKLX,Y,Z,4 反向间隙 O O593-596 STPEX,Y,Z,4 伺服轴停止时的位置误差极限 O O 393/5 快速倍率为零时机床移动 O O4.坐标系参数10/7 APRS 回零点后自动设定工件坐标系 O O2/1 PPD 自动设坐标系相对坐标值清零 O24/6 CLCL 手动回零后清除局部坐标系 O28/5 EX10D 坐标系外部偏移时刀偏量的值(×10) O 708-711 自动设定工件坐标系的坐标值 O735-738 第二参考点 O O780-783 第三参考点 O O784-787 第四参考点 O O5.行程限位8/6 OTZN Z轴行程限位检查否 O15/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O57/5 HOT3 硬超程-LMX--+LMZ有效 O65/3 PSOT 回零点前是否检查行程限位 O O700-703 各轴正向行程 O O704-707 各轴反向行程 O O15/2 COTZ 硬超程-LMX--+LMZ有效 O20/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O743-746 第二行程正向限位 O747-750 第二行程反向限位 O804-806 第三行程正向限位 O807-809 第三行程反向限位 O770-773 第二行程正向限位 O774-777 第二行程反向限位 O747-750 第三行程正向限位 O751-754 第三行程反向限位 O760-763 第四行程正向限位 O764-767 第四行程反向限位 O6.进给与伺服电机参数1/6 RDRN 空运行时,快速移动指令是否有效 O O 8/5 ROVE 快速倍率信号ROV2(G117/7)有效 O 49/6 NPRV 不用位置编码器实现主轴每转进给 O O 20/5 NCIPS 是否进行到位检查 O O4—7 参考计数器容量 O O4—7 检测倍比 O O21/0.1.2.3 APC 绝对位置编码器 O O4 Fanuc系统参数35/7 ACMR 任意CMR O O37/0.1.2.3 SPTP 用分离型编码器 O O100-103 指令倍比CMR O O7.DI/DO参数8/7 EILK Z轴/各轴互锁 O O9/0.1.2.3 TFIN FIN信号时间 O O9/4.5.6.7 TMF M,S,T读信号时间 O O12/1 ZILK Z轴/所有轴互锁 O31/5 ADDCF GR1,GR2,DRN 地址 O252 复位信号扩展时间 O O8.显示和编辑1/1 PROD 相对坐标显示是否包括刀补量 O O2/1 PPD 自动设坐标系相对坐标清零 O O15/1 NWCH 刀具磨损补偿显示W O O18/5 PROAD 绝对坐标系显示是否包括刀补量 O 23/3 CHI 汉字显示 O O28/2 DACTF 显示实际速度 O O29/0.1 DSP 第3,4轴位置显示 O35/3 NDSP 第4轴位置显示 O38/3 FLKY 用全键盘 O O48/7 SFFDSP 显示软按键 O O60/0 DADRDP 诊断画面上显示地址字 O O60/2 LDDSPG 显示梯形图 O O60/5 显示操作监控画面 O O64/0 SETREL 自动设坐标系时相对坐标清零 O O 77/2 伺服波形显示 O O389/0 SRVSET 显示伺服设定画面 O O389/1 WKNMDI 显示主轴调整画面 O O9.编程参数10/4 PRG9 O9000-O9999号程序保护 O O15/7 CPRD 小数点的含义 O O28/4 EXTS 外部程序号检索 O O29/5 MABS MDI-B中,指令取决于G90/G91设定 O 389/2 PRG8 O8000-O8999号程序保护 O O394/6 WKZRST 自动设工件坐标系时设为G54 O10.螺距误差补偿11/0.1 PML 螺补倍率 O O712-715 螺补间隔 O756-759 螺补间隔 O1000, 20003000, 4000 补偿基准点 O O1001-11282001-21283001-31284001-4128 补偿值 O O11.刀具补偿1/3 TOC 复位时清除刀长补偿矢量 0 O1/4 ORC 刀具补偿值(半径/直径输入) O8/6 NOFC 刀补量计数器输入 O10/5 DOFSI 刀偏量直接输入 O13/1 GOFU2 几何补偿号(由刀补号或刀号)指定 O13/2 GMOFS 加几何补偿值(运动/变坐标) 014/0 T2D T代码位数 O14/1 GMCL 复位时是否清几何补偿值 O14/5 WIGA 刀补量的限制 O15/4 MORB 直接输入刀补测量值的按钮 O24/6 QNI 刀补测量B时补偿号的选择 O75/3 WNPT 刀尖补偿号的指定(在几何还是在磨损中) O122 刀补测量B时的补偿号 O728 最大的刀具磨损补偿增量值 O729 最大的刀具磨损补偿值 O78/0 NOINOW 用MDI键输入磨损补偿量 O O78/1 NOINOG 用MDI键输入几何补偿量 O O78/2 NOINMV 用MDI键输入宏程序变量 O O78/3 NOINMZ 用MDI键输入工件坐标偏移量 O O393/2 MKNMDI 在自动方式的停止时,用MDI键输入工件坐标偏移量 O O12.主轴参数13/5 ORCM 定向时,S模拟输出的极性13/6.7 TCW,CWM S模拟M03,M04的方向 O O 14/2 主轴转速显示 O O24/2 SCTO 是否检查SAR(G120/4) O O49/0 EVSF SF的输出 O O71/0 ISRLPC 串行主轴时编码器信号的接法 O71/4 SRL2SP 用1或2个串行主轴 O71/7 FSRSP 是否用串行主轴 O108 G96或换挡(#3/5:GST=1)或模拟主轴定向SOR:G120/5:M)=1速度 OO110 检查SAR(G120/4)的延时时间 O516 模拟主轴的增益(G96) O539 模拟主轴电机的偏移补偿电压(G96) O551 G96的主轴最的转速 O556 G96的主轴最高转速 O540-543 各挡主轴的最高转速 O3/5 GST 用SOR(G120/5)定向/换挡 O14/0 SCTA 加工启动时检查SAR信号 O20/7 SFOUT 换挡时输出SF O29/4 FSOB G96时输出SF O35/6 LGCM 各挡最高速的参数号 O539,541,555 各挡的主轴最高转速 O542 主轴最高转速 O543 主轴最低转速 O585,586 主轴换挡速度(B型) O577 模拟主轴电机的偏移补偿电压 O6519/7 主轴电机初始化 O O6633 主轴电机代码 O O6501/2 POSC2 用位置编码器 O O6501/5-7 CAXIS1-3 用高分辨率编码器 O O 6503/0 PCMGSL 定向方法(编码器/磁传感器) O O 6501/1 PCCNCT 内装传感器 O O6501/4.6.7 位置编码器信号 O O6504/1 HRPC 高分辨率编码器 O O13.其它24/0 IGNPMC 用PMC O O71/6 DPCRAM 显示PMC操作菜单 O O123 图形显示的绘图坐标系 O。

FANUC系统参数说明FANUC是一家全球领先的工业自动化解决方案供应商,拥有广泛的机器人、控制系统、CNC系统和工厂自动化技术。

在FANUC系统中,参数设置是非常重要的,它们决定了系统的运行方式、精度和性能。

以下是关于FANUC系统参数的详细说明:1.系统参数的作用:FANUC系统参数是用于设置控制系统中的各种参数,以确保机器的正常运行和满足具体的应用需求。

这些参数包括示教模式、过程参数、插补参数、电机参数等,通过调整这些参数,可以实现不同种类和复杂度的操作和加工。

2.示例参数说明:a.示教模式参数:示教模式参数用于设置控制系统的示教模式。

示教模式包括绝对坐标、相对坐标、增量坐标等不同模式。

使用不同的示教模式,可以实现不同方式的编程和操作。

b.过程参数:过程参数用于设置控制系统的运动过程参数,如加速度、减速度、最大速度等。

通过调整过程参数,可以实现机器在运动时的加速度和运动速度控制,以满足不同的加工需求。

c.插补参数:插补参数用于设置控制系统的插补方式和插补精度。

插补是指多个轴之间的相互关联运动,通过调整插补参数,可以实现不同程度的插补精度,以满足不同的加工要求。

d.电机参数:电机参数用于设置控制系统的电机参数,如电机类型、转速范围、电机参数等。

通过调整电机参数,可以实现不同类型和规格的电机的控制和运动控制。

3.参数设置方法:FANUC系统的参数设置通常通过控制面板上的菜单和相关指令来完成。

用户可以通过菜单界面来浏览、修改和保存参数设置,也可以通过指令和命令来直接修改参数值。

根据具体的参数类型和设置需求,用户可以选择不同的设置方法。

4.参数保存和加载:一旦参数设置完成,用户可以选择将参数保存到控制系统中的非易失性存储器中。

这样,在重启或重新加载控制系统时,之前保存的参数将被加载到系统中,以确保参数的一致性和稳定性。

5.参数备份和恢复:为了保证参数的安全和可靠性,用户可以定期对参数进行备份。

备份参数可以实现在系统崩溃、数据丢失或系统维修时能够迅速恢复参数。

1 Fanuc系统参数一.16系统类参数1. SETTING 参数参数号符号意义 16-T 16-M0/0 TVC 代码竖向校验 O O0/1 ISO EIA/ISO代码 O O0/2 INI MDI方式公/英制 O O0/5 SEQ 自动加顺序号 O O2/0 RDG 远程诊断 O O3216 自动加程序段号时程序段号的间隔 O O2.RS232C口参数20 I/O通道(接口板):0,1: 主CPU板JD5A2: 主CPU板JD5B3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server10 :DNC1/DNC2接口 O O100/3 NCR 程序段结束的输出码 O O100/5 ND3 DNC运行时:读一段/读至缓冲器满 O OI/O 通道0的参数:101/0 SB2 停止位数 O O101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出 O O 102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3〃软盘驱动器) O O103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停止位数 O O111/3 ASI 数据输入代码:ASCII或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出 O O 112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3〃软盘驱动器) O O113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。

3.进给伺服控制参数1001/0 INM 公/英制丝杠 O O1002/2 SFD 是否移动参考点 O O1002/3 AZR 未回参考点时是否报警(#90号) O 1006/0,1 ROT,ROS 设定回转轴和回转方式 O O 1006/3 DIA 指定直径/半径值编程 O1006/5 ZMI 回参考点方向 O O1007/3 RAA 回转轴的转向(与1008/1:RAB合用) O O 1008/0 ROA 回转轴的循环功能 O O1008/1 RAB 绝对回转指令时,是否近距回转 O O 1008/2 RRL 相对回转指令时是否规算 O O1260 回转轴一转的回转量 O O1010 CNC的控制轴数(不包括PMC轴) O O1020 各轴的编程轴名 O O1022 基本坐标系的轴指定 O O1023 各轴的伺服轴号 O O1410 空运行速度 O O1420 快速移动(G00)速度 O O1421 快速移动倍率的低速(Fo) O O1422 最高进给速度允许值(所有轴一样) O O 1423 最高进给速度允许值(各轴分别设) O O 1424 手动快速移动速度 O O1425 回参考点的慢速 FL O O1620 快速移动G00时直线加减速时间常数 O O 1622 切削进给时指数加减速时间常数 O O 1624 JOG方式的指数加减速时间常数 O O 1626 螺纹切削时的加减速时间常数 O1815/1 OPT 用分离型编码器 O O1815/5 APC 用绝对位置编码器 O O1816/4,5,6 DM1--3 检测倍乘比DMR O O 1820 指令倍乘比CMR O O1819/0 FUP 位置跟踪功能生效 O O1825 位置环伺服增益 O O1826 到位宽度 O O1828 运动时的允许位置误差 O O1829 停止时的允许位置误差 O O1850 参考点的栅格偏移量 O O1851 反向间隙补偿量 O O1852 快速移动时的反向间隙补偿量 O O1800/4 RBK 进给/快移时反向间补量分开 O O4.坐标系参数1201/0 ZPR 手动回零点后自动设定工件坐标系 O O 1250 自动设定工件坐标系的坐标值 O O1201/2 ZCL 手动回零点后是否取消局部坐标系 O O 1202/3 RLC 复位时是否取消局部坐标系 O O 1240 第一参考点的坐标值 O O1241 第二参考点的坐标值 O O1242 第三参考点的坐标值 O O1243 第四参考点的坐标值 O O5.行程限位参数1300/0 OUT 第二行程限位的禁止区(内/外) O O 1320 第一行程限位的正向值 O O1322 第一行程限位的反向值 O O1323 第二行程限位的正向值 O O1324 第二行程限位的反向值 O O1325 第三行程限位的正向值 O O1321 第三行程限位的反向值 O O6.DI/DO参数3003/0 ITL 互锁信号的生效 O O3003/2 ITX 各轴互锁信号的生效 O O3003/3 DIT 各轴各方向互锁信号的生效 O O作者: wqm8181 2006-12-14 19:51 回复此发言--------------------------------------------------------------------------------2 Fanuc系统参数3004/5 OTH 超程限位信号的检测 O O3010 MF,SF,TF,BF滞后的时间 O O3011 FIN宽度 O O3017 RST信号的输出时间 O O3030 M代码位数 O O3031 S 代码位数 O O3032 T代码位数 O O3033 B代码位数 O O7.显示和编辑3102/3 CHI 汉字显示 O O3104/3 PPD 自动设坐标系时相对坐标系清零 O O 3104/4 DRL 相对位置显示是否包括刀长补偿量 O O 3104/5 DRC 相对位置显示是否包括刀径补偿量 O O 3104/6 DRC 绝对位置显示是否包括刀长补偿量 O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量 O O 3105/0 DPF 显示实际进给速度 O O3105/ DPS 显示实际主轴速度和T代码 O O3106/4 OPH 显示操作履历 O O3106/5 SOV 显示主轴倍率值 O O3106/7 OHS 操作履历采样 O O3107/4 SOR 程序目录按程序序号显示 O O3107/5 DMN 显示G代码菜单 O O3109/1 DWT 几何/磨损补偿显示G/W O O3111/0 SVS 显示伺服设定画面 O O3111/1 SPS 显示主轴调整画面 O O3111/5 OPM 显示操作监控画面 O O3111/6 OPS 操作监控画面显示主轴和电机的速度 O O 3111/7 NPA 报警时转到报警画面 O O3112/0 SGD 波形诊断显示生效(程序图形显示无效) O O 3112/5 OPH 操作履历记录生效 O O3122 操作履历画面上的时间间隔 O O3203/7 MCL MDI方式编辑的程序是否能保留 O O3290/0 WOF 用MDI键输入刀偏量 O O3290/2 MCV 用MDI键输入宏程序变量 O O3290/3 WZO 用MDI键输入工件零点偏移量 O O3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式) O 3290/7 KEY 程序和数据的保护键 O O8.编程参数3202/0 NE8 O8000—8999程序的保护 O O3202/4 NE9 O9000—9999程序的保护 O O 3401/0 DPI 小数点的含义 O O3401/4 MAB MDI方式G90/G91的切换 O 3401/5 ABS MDI方式用该参数切换G90/G91 O9.螺距误差补偿3620 各轴参考点的补偿号 O O3621 负方向的最小补偿点号 O O3622 正方向的最大补偿点号 O O3623 螺补量比率 O O3624 螺补间隔 O O10.刀具补偿3109/1 DWT G,W分开 O O3290/0 WOF MDI设磨损值 O O3290/1 GOF MDI设几何值 O O5001/0 TCL 刀长补偿A,B,C O5001/1 TLB 刀长补偿轴 O5001/2 OFH 补偿号地址D,H O5001/5 TPH G45-G48的补偿号地址D,H O5002/0 LD1 刀补值为刀号的哪位数 O5002/1 LGN 几何补偿的补偿号 O5002/5 LGC 几何补偿的删除 O5002/7 WNP 刀尖半径补偿号的指定 O5003/6 LVC/LVK 复位时删除刀偏量 O O5003/7 TGC 复位时删除几何补偿量(#5003/6=1) O 5004/1 ORC 刀偏值半径/直径指定 O5005/2 PRC 直接输入刀补值用PRC信号 O5006/0 OIM 公/英制单位转换时自动转换刀补值 O O 5013 最大的磨损补偿值 O5014 最大的磨损补偿增量值 O11.主轴参数3701/1 ISI 使用串行主轴 O O3701/4 SS2 用第二串行主轴 O O3705/0 ESF S和SF的输出 O O3705/1 GST SOR信号用于换挡/定向 O3705/2 SGB 换挡方法A,B O3705/4 EVS S和SF的输出 O3706/4 GTT 主轴速度挡数(T/M型) O3706/6,7 CWM/TCW M03/M04的极性 O O 3708/0 SAR 检查主轴速度到达信号 O O 3708/1 SAT 螺纹切削开始检查SAR O 3730 主轴模拟输出的增益调整 O O3731 主轴模拟输出时电压偏移的补偿 O O 3732 定向/换挡的主轴速度 O O3735 主轴电机的允许最低速度 O3736 主轴电机的允许最低速度 O3740 检查SAR的延时时间 O O3741 第一挡主轴最高速度 O O3742 第二挡主轴最高速度 O O3743 第三挡主轴最高速度 O O3744 第四挡主轴最高速度 O3751 第一至第二挡的切换速度 O3752 第二至第三挡的切换速度 O3771 G96的最低主轴速度 O O3772 最高主轴速度 O O4019/7 主轴电机初始化 O O作者: wqm8181 2006-12-14 19:51 回复此发言--------------------------------------------------------------------------------3 Fanuc系统参数4133 主轴电机代码 O O12.其它6510 图形显示的绘图坐标系 O7110 手摇脉冲发生器的个数 O O7113 手脉的倍比m O O7114 手脉的倍比n O O13.0i系统的有关参数8130 总控制轴数 O O8131/0 HPG 使用手摇脉冲发生器 O O8132/0 TLF 刀具寿命管理功能 O O8132/3 ISC 用分度工作台 O8133/0 SSC G96功能生效 O O 8134/0 IAP 图形功能生效 O O二.0系统参数1.SETTING 参数参数号符号意义 0-T 0-M0000 PWE 参数写入 O O0000 TVON 代码竖向校验 O O 0000 ISO EIA/ISO代码 O O 0000 INCH MDI方式公/英制 O O 0000 I/O RS-232C口 O O0000 SEQ 自动加顺序号 O O2.RS232C口参数2/0 STP2 通道0停止位 O O552 通道0波特率 O O12/0 STP2 通道1停止位 O O 553 通道1波特率 O O50/0 STP2 通道2停止位 O O250 通道2波特率 O O51/0 STP2 通道3停止位 O O251 通道3 波特率 O O55/3 RS42 Remote Buffer 口RS232/422 O O 390/7 NODC3 缓冲区满 O O3.伺服控制轴参数1/0 SCW 公/英制丝杠 O O3/0.1.2.4 ZM 回零方向 O O8/2.3.4 ADW 轴名称 O30/0.4 ADW 轴名称 O32/2.3 LIN 3,4轴,回转轴/直线轴 O388/1 ROAX 回转轴循环功能 O388/2 RODRC 绝对指令近距离回转 O388/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O11/2 ADLN 第4轴,回转轴/直线轴 O398/1 ROAX 回转轴循环功能 O398/2 RODRC 绝对指令近距离回转 O398/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O860 回转轴每转回转角度 O500-503 INPX,Y,Z,4 到位宽度 O O504-507 SERRX,Y,Z,4 运动时误差极限 O O508-511 GRDSX.Y,Z,4 栅格偏移量 O O512-515 LPGIN 位置伺服增益 O O517 LPGIN 位置伺服增益(各轴增益) O O518-521 RPDFX,Y,X,4 G00速度 O O522-525 LINTX,Y,Z,4 直线加/减速时间常数 O O526 THRDT G92时间常数 O528 THDFL G92X轴的最低速度 O527 FEDMX F的极限值 O O529 FEEDT F的时间常数 O O530 FEDFL 指数函数加减速时间常数 O O533 RPDFL 手动快速移动倍率的最低值 O O534 ZRNFL 回零点的低速 O O535-538 BKLX,Y,Z,4 反向间隙 O O593-596 STPEX,Y,Z,4 伺服轴停止时的位置误差极限 O O393/5 快速倍率为零时机床移动 O O4.坐标系参数10/7 APRS 回零点后自动设定工件坐标系 O O2/1 PPD 自动设坐标系相对坐标值清零 O24/6 CLCL 手动回零后清除局部坐标系 O28/5 EX10D 坐标系外部偏移时刀偏量的值(×10) O 708-711 自动设定工件坐标系的坐标值 O735-738 第二参考点 O O780-783 第三参考点 O O784-787 第四参考点 O O5.行程限位8/6 OTZN Z轴行程限位检查否 O15/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O57/5 HOT3 硬超程-LMX--+LMZ有效 O65/3 PSOT 回零点前是否检查行程限位 O O700-703 各轴正向行程 O O704-707 各轴反向行程 O O15/2 COTZ 硬超程-LMX--+LMZ有效 O20/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O743-746 第二行程正向限位 O747-750 第二行程反向限位 O804-806 第三行程正向限位 O807-809 第三行程反向限位 O770-773 第二行程正向限位 O774-777 第二行程反向限位 O747-750 第三行程正向限位 O751-754 第三行程反向限位 O760-763 第四行程正向限位 O764-767 第四行程反向限位 O6.进给与伺服电机参数1/6 RDRN 空运行时,快速移动指令是否有效 O O 8/5 ROVE 快速倍率信号ROV2(G117/7)有效 O 49/6 NPRV 不用位置编码器实现主轴每转进给 O O 20/5 NCIPS 是否进行到位检查 O O4—7 参考计数器容量 O O4—7 检测倍比 O OAPC 绝对位置编码器 O O4 Fanuc系统参数35/7 ACMR 任意CMR O OSPTP 用分离型编码器 O O100-103 指令倍比CMR O O7.DI/DO参数8/7 EILK Z轴/各轴互锁 O OTFIN FIN信号时间 O OTMF M,S,T读信号时间 O O12/1 ZILK Z轴/所有轴互锁 O31/5 ADDCF GR1,GR2,DRN 地址 O252 复位信号扩展时间 O O8.显示和编辑1/1 PROD 相对坐标显示是否包括刀补量 O O 2/1 PPD 自动设坐标系相对坐标清零 O O15/1 NWCH 刀具磨损补偿显示W O O18/5 PROAD 绝对坐标系显示是否包括刀补量 O23/3 CHI 汉字显示 O O28/2 DACTF 显示实际速度 O O29/0.1 DSP 第3,4轴位置显示 O35/3 NDSP 第4轴位置显示 O38/3 FLKY 用全键盘 O O48/7 SFFDSP 显示软按键 O O60/0 DADRDP 诊断画面上显示地址字 O O60/2 LDDSPG 显示梯形图 O O60/5 显示操作监控画面 O O64/0 SETREL 自动设坐标系时相对坐标清零 O O 77/2 伺服波形显示 O O389/0 SRVSET 显示伺服设定画面 O O389/1 WKNMDI 显示主轴调整画面 O O9.编程参数10/4 PRG9 O9000-O9999号程序保护 O O15/7 CPRD 小数点的含义 O O28/4 EXTS 外部程序号检索 O O29/5 MABS MDI-B中,指令取决于G90/G91设定 O 389/2 PRG8 O8000-O8999号程序保护 O O394/6 WKZRST 自动设工件坐标系时设为G54 O10.螺距误差补偿11/0.1 PML 螺补倍率 O O712-715 螺补间隔 O756-759 螺补间隔 O1000, 20003000, 4000 补偿基准点 O O1001-11282001-21283001-31284001-4128 补偿值 O O11.刀具补偿1/3 TOC 复位时清除刀长补偿矢量 0 O1/4 ORC 刀具补偿值(半径/直径输入) O8/6 NOFC 刀补量计数器输入 O10/5 DOFSI 刀偏量直接输入 O13/1 GOFU2 几何补偿号(由刀补号或刀号)指定 O 13/2 GMOFS 加几何补偿值(运动/变坐标) 014/0 T2D T代码位数 O14/1 GMCL 复位时是否清几何补偿值 O14/5 WIGA 刀补量的限制 O15/4 MORB 直接输入刀补测量值的按钮 O24/6 QNI 刀补测量B时补偿号的选择 O75/3 WNPT 刀尖补偿号的指定(在几何还是在磨损中) O122 刀补测量B时的补偿号 O728 最大的刀具磨损补偿增量值 O729 最大的刀具磨损补偿值 O78/0 NOINOW 用MDI键输入磨损补偿量 O O78/1 NOINOG 用MDI键输入几何补偿量 O O78/2 NOINMV 用MDI键输入宏程序变量 O O78/3 NOINMZ 用MDI键输入工件坐标偏移量 O O393/2 MKNMDI 在自动方式的停止时,用MDI键输入工件坐标偏移量 O O12.主轴参数13/5 ORCM 定向时,S模拟输出的极性13/6.7 TCW,CWM S模拟M03,M04的方向 O O14/2 主轴转速显示 O O24/2 SCTO 是否检查SAR(G120/4) O O49/0 EVSF SF的输出 O O71/0 ISRLPC 串行主轴时编码器信号的接法 O 71/4 SRL2SP 用1或2个串行主轴 O71/7 FSRSP 是否用串行主轴 O108 G96或换挡(#3/5:GST=1)或模拟主轴定向SOR:G120/5:M)=1速度 OO110 检查SAR(G120/4)的延时时间 O 516 模拟主轴的增益(G96) O539 模拟主轴电机的偏移补偿电压(G96) O 551 G96的主轴最的转速 O556 G96的主轴最高转速 O540-543 各挡主轴的最高转速 O3/5 GST 用SOR(G120/5)定向/换挡 O14/0 SCTA 加工启动时检查SAR信号 O20/7 SFOUT 换挡时输出SF O29/4 FSOB G96时输出SF O35/6 LGCM 各挡最高速的参数号 O539,541,555 各挡的主轴最高转速 O542 主轴最高转速 O543 主轴最低转速 O585,586 主轴换挡速度(B型) O577 模拟主轴电机的偏移补偿电压 O6519/7 主轴电机初始化 O O6633 主轴电机代码 O O6501/2 POSC2 用位置编码器 O O6501/5-7 CAXIS1-3 用高分辨率编码器 O O 6503/0 PCMGSL 定向方法(编码器/磁传感器) O O 6501/1 PCCNCT 内装传感器 O O6501/4.6.7 位置编码器信号 O O6504/1 HRPC 高分辨率编码器 O O13.其它24/0 IGNPMC 用PMC O O71/6 DPCRAM 显示PMC操作菜单 O O123 图形显示的绘图坐标系 O。

FANUC系统参数资料FANUC系统参数是指FANUC数控机床控制系统中的一种关键设置参数。

在FANUC系统中,有大量的系统参数可以进行配置和调整。

这些参数一般可以通过特定的输入方式进行修改,如MDI(手动数据输入)方式或专用的参数设置界面。

FANUC系统参数主要分为基本参数和扩展参数两个部分。

基本参数是FANUC系统中最基础、最重要的一类参数,它们对机床的基本运动、位置、速度等进行定义和配置。

扩展参数是在基本参数的基础上,提供了一些更加细微和专业的功能,如分段加工控制、插补算法、轴线性补偿等。

在FANUC系统参数中,常见的基本参数包括:1.通用参数:包括机床型号、进给轴个数、主轴个数等基本信息。

2.机床坐标系参数:用于定义机床坐标系的原点、旋转中心点等。

3.进给轴参数:用于配置进给轴的运动速度、加减速度、保持速度等。

4.主轴参数:用于配置主轴的转速范围、最大功率、刹车开关等。

5.轴线性补偿参数:用于配置轴线性补偿的相关信息,如基准坐标、最大补偿量等。

扩展参数中的常见配置包括:1.插补控制参数:用于配置插补控制算法的精度、速度、加减速度等相关信息。

2.分段加工控制参数:用于配置分段加工控制的相关信息,如每段时间、每段距离等。

3.坐标转换参数:用于配置坐标系转换、切换的相关信息,如工件坐标系、手动坐标系等。

4.工具偏置参数:用于配置工具偏置的相关信息,如刀长补偿、半径补偿等。

5.外部输入/输出参数:用于配置输入和输出信号的规范、通道、配置信息等。

FANUC系统参数的修改和配置一般需要特定的权限和操作方法。

在修改参数时,需要仔细阅读相关的文档和操作手册,确保了解参数的含义和影响范围。

同时,在修改之前,最好备份原有的参数设置,以防止错误操作导致机床无法正常运行。

总之,FANUC系统参数是数控机床控制系统中非常重要的配置信息。

通过对参数的调整和配置,可以实现机床的不同运动、加工方式和功能需求。

因此,熟悉并了解FANUC系统参数资料是每个数控操作和编程人员都应该掌握的基本知识。

FANUC 系统参数系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数I/O 通道0的参数:I/O 通道1的参数:其它通道参数请见参数说明书。

5.行程限位参数12.其它二.0系统参数1.SETTING 参数3.伺服控制轴参数4.坐标系参数5.行程限位6.进给与伺服电机参数7.DI/DO参数8.显示和编辑9.编程参数10.螺距误差补偿11.刀具补偿12.主轴参数13.其它目录第三章 FANUC系统的通用故障分析第一节FANUC的CNC系统第二节故障原因分析方法一.藉助梯形图诊断故障二.根据CNC的内部运行状态诊断故障三.根据报警号分析故障原因第三节CNC系统的故障分析一.各系统的共性故障(一).数据输入/输出接口不能正常工作(二).CNC系统不能通电(三).返回参考点时出现偏差(四).返回参考点异常(五). PMC梯形图编程不能正常工作(六).在手动,自动方式都不能运转(七).在自动方式系统不能运行(八).手摇脉冲发生器(MPG)方式下机床不运行(九).显示器上显示电池电压不足警告(BAT)(十).加工精度差,表面光洁度不好(十一).维修使用的一些操作方法二.各系统的故障分析(一).0系统故障(二).16系统故障(三).10,11,12,15系统故障(四).Power Mate 系统故障(五).3,6系统第四节伺服系统故障分析第五节PMC信号第六节系统参数一.16系统类参数二.0系统参数。

FANUC系统数控机床调试参数FANUC数控机床调试参数系统第一次通电,必须把参数写保护打开(设定画面第一项PWE=1),否则参数无法写入。

在MDI方式下,按软键盘上的SYSTEM,在参数画面下将参数3190#6(CH2)设成1,断电重启,画面上的文字转换成中文。

注:无特殊情况下,第一次通电最好不要进行全清。

一、FSSB设定先把参数8130和1010的值设为3,表示3个轴;参数1023设成1;2;3,参数1902#0=0(当参数1902#1 ASE=1时,表示当选择FSSB自动设定方式时,自动设定完成)。

进入SYSTEM,按显示器下的键,画面进入伺服设定,初始化位设为0,将在表5中查得的电机代码输入(0i-Mate系列的Z轴电机代码要比X、Y两轴的代码大1)。

进入伺服调整画面,按照调试手册P15的图中设定X、Y、Z的各项,断电重启。

如果启动后不出现调试手册中P16表1的报警,则FSSB设定完成,否则重新设定FSSB(线路正常情况下)。

如果出现466号报警,将参数2165设为25、25、45(0i-Mate);45、45、45(0i-MC),复位即可消除此报警。

二、主轴设定在参数4133中输入主轴电机代码(表6中查得电机代码),把4019#7设定为1进行自动初始化。

断电重启,设定参数3736为4095,3741号参数为电机的最高转速(即主轴电机的额定转速)。

注:参数4020与3741的值必须一致,否则主轴的转速将与倍率开关的档位不对应三、各种功能对应的参数设定0i-Mate系列按照调试手册中P25-P26的AI先行控制中的参数设定;0i-MC 系列按P26-P27的AI轮廓控制中的参数设定。

其中参数1432为4000~10000、1620为150、1621为80。

四、其它参数的设定当以上的参数设好之后,如无出现报警现象,将下面参数输入。

参数如下:参数号功能设定值范围0020 I/O通道选择(同设定画面中的设定)0——RS2324——卡138#7=1 MDN=1:使用存储卡进行DNC操作有效1002#0 JAX=1:手动和回参考点同时控制轴数为3轴1006#5 ZMI=1:回零时停在负方向1020 各轴的编程名称X——88Y——89Z——901022 基本坐标系中各轴的属性X——1Y——2Z——31023 各轴的伺服轴号X——1Y——2Z——31241 第二参考点的设定1300#2 存储式行程检测切换信号EXLM有效LMS=11320 机床正向软限位1321 机床负向软限位1401#4 进给率为0时快速移动停止RF0=11410 空运行速度5000mm/min1420 各轴快速移动速度8000 mm/min1421 各轴快速移动倍率的F0速度500 mm/min1422 最大切削进给速度6000 mm/min1423 各轴手动连续(JOG)进给速度1000 mm/min1424 各轴手动快速移动速度3000 mm/min1425 各轴返回参考点减速后(FL)的速度300 mm/min1622 插补后切削进给时间常数150 ms1624 插补后JOG进给时间常数20 ms1800#1 位置控制就绪信号PRDY接通之前,速度控制就绪信号VRDY先接通时,不出现伺服报警CVR=11821 各轴的参考计数器容量80001825 各轴的伺服位置环增益3000~50001851 各轴反向间隙补偿量2022 电机旋转方向(根据实际情况调整正负值)X——-111Y——111Z——1113003#0 互锁无效ITL=13003#2 各轴互锁无效ITX=13003#3 各轴方向互锁无效DIT=13003#5 限位开关零点触头接常闭DEC=0限位开关零点触头接常开DEC=13105#0 MDI方式显示DPF=13105#2 实际主轴速度和T代码显示DPS=13108#7 显示手动连续进给速度JSP=13111#0 显示伺服设定画面SVS=1 #1 显示主轴调整画面SPS=1 #2 显示同步误差值是峰值SVP=13117#0 在程序检查画面显示打开或关闭主轴速度表和负载表SMS=13190#6 显示简体汉字CH2=13202#4 程序O9000~9999的编辑禁止(刀库用)NE9=13210加密3211解密3605#0 使用双向螺补功能BDP=13620~3627 螺距补偿的设定4077 主轴定位5001#5 刀具补偿用H代码TPH=1当5001#2 OFH=0时有效6071=6 当设为0时无效,M00不能调用9001~9009子程序6711加工零件数6712加工零件总数参数6711和6712的设定只有当6700#0 为0时有效7113 手轮进给倍率1008131#0 使用手轮进给HPG=1注:如果软键盘上的键值不对应,将参数3100#2置1,3100#3置0即可如果在手动和回参考点是不能同时控制3轴,将1002#0 JAX置1即可栅格量的调整:在诊断画面中,参数302号可以看到各轴的栅格量,最好应在4000~5000之间,栅格量的调整只要调整零点开关的位置当参数4020和3741不一致时,显示出来的主轴转速与主轴倍率选定的不对应攻丝参数设定5200#4(DOV)=1 刚性攻丝退刀时倍率有效(倍率值在参数NO.5211中设定)5200#5(PCP)=1 刚性攻丝不使用高速深孔攻丝循环5201#0(NIZ)=1 进行刚性攻丝的平滑处理5204#0(DGN)=1 在诊断画面上显示主轴和攻丝轴的偏差量的偏差值5210=29 指令刚性攻丝的M代码5211=200 刚性攻丝退刀时的倍率值5241=3000 刚性攻丝时主轴的最高转速(第1档)5242=3000 刚性攻丝时主轴的最高转速(第2档)5243=3000 刚性攻丝时主轴的最高转速(第3档)5261=2000 主轴和攻丝轴的直线加减速时间常数(第1档)5262=2000 主轴和攻丝轴的直线加减速时间常数(第2档)5263=2000 主轴和攻丝轴的直线加减速时间常数(第3档)5280=1000 刚性攻丝时主轴和攻丝轴的位置控制回路增益5300=20 刚性攻丝时攻丝轴的到位宽度5301=20 刚性攻丝时主轴的到位宽度5310=32000 刚性攻丝时攻丝轴移动时位置偏差的极限值5311=32000 刚性攻丝时主轴移动时位置偏差的极限值5312=800 刚性攻丝中攻丝轴停止时的位置偏差极限值5313=800 在刚性攻丝中主轴停止时的位置偏差极限值5314=32000 在刚性攻丝中攻丝轴移动时位置偏差的极限值。

FANUC所有系统参数1.轴参数:FANUC系统可以控制多个轴,每个轴都有自己的参数。

这些参数包括轴的最大速度、加速度和减速度,轴的分辨率和精度等。

通过调整这些参数,可以改变轴的运动性能,以适应不同的加工需求。

2.切削参数:切削参数用于控制刀具的运动。

这些参数包括切削速度、进给速度和进给量等。

通过调整这些参数,可以控制切削过程中刀具的运动轨迹和速度,从而实现不同的加工效果。

3.进给参数:进给参数用于控制工件在加工过程中的运动。

这些参数包括进给速度、进给量和加速度等。

通过调整这些参数,可以控制工件在加工过程中的运动轨迹和速度,以实现不同的加工需求。

4.插补参数:插补参数用于控制多个轴之间的相互作用。

这些参数包括插补速度、加速度和减速度等。

通过调整这些参数,可以控制轴之间的协调运动,以实现复杂的加工过程。

5.程序参数:程序参数用于控制加工程序的执行。

这些参数包括程序起始位置、程序停止位置和程序执行速度等。

通过调整这些参数,可以控制加工程序的执行过程,以实现不同的加工目标。

6.通信参数:通信参数用于控制FANUC系统与外部设备之间的通信。

这些参数包括通信速度、通信协议和通信地址等。

通过调整这些参数,可以实现FANUC系统与其他设备的数据交换。

7.报警参数:报警参数用于控制系统报警功能的设置。

这些参数包括报警等级、报警条件和报警响应方式等。

通过调整这些参数,可以根据实际需要设置系统的报警功能。

8.系统参数:系统参数用于控制FANUC系统的整体性能和功能。

这些参数包括系统的最大速度、加速度和减速度,系统的分辨率和精度等。

通过调整这些参数,可以提高系统的运行速度和精度,以满足不同的生产需求。

总之,FANUC系统具有多个不同的参数,通过调整这些参数,可以实现不同的机械加工和自动化生产需求。

不同的参数组合可以产生不同的加工效果,提高生产效率和产品质量。

一.16系统类参数1.SETTING 参数参数号 符号 意义 16-T 16-M 0/0 TVC 代码竖向校验 O O 0/1 ISO EIA/ISO代码 O O 0/2 INI MDI方式公/英制 O O 0/5 SEQ 自动加顺序号 O O 2/0 RDG 远程诊断 O O 3216 自动加程序段号时程序段号的间隔O O2.RS232C口参数20 I/O通道(接口板):0,1: 主CPU板JD5A2: 主CPU板JD5B3: 远程缓冲JD5C或选择板1的JD6A(RS-422)5: Data Server10 :DNC1/DNC2接口O O100/3 NCR 程序段结束的输出码 O O 100/5 ND3 DNC运行时:读一段/读至缓冲器满 O OI/O 通道0的参数:101/0 SB2 停止位数 O O 101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出O O 102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器)O O103 波特率:10:480011:960012:19200O O1001/0 INM 公/英制丝杠 O O 1002/2 SFD 是否移动参考点O O 1002/3 AZR 未回参考点时是否报警(#90号) O 1006/0,1 ROT,ROS 设定回转轴和回转方式 O O 1006/3 DIA 指定直径/半径值编程 O 1006/5 ZMI 回参考点方向O O 1007/3 RAA 回转轴的转向(与1008/1:RAB 合用) O O 1008/0 ROA 回转轴的循环功能O O 1008/1 RAB 绝对回转指令时,是否近距回转 O O 1008/2 RRL 相对回转指令时是否规算 O O 1260 回转轴一转的回转量 O O1010 CNC 的控制轴数(不包括PMC 轴) O O 1020 各轴的编程轴名 O O 1022 基本坐标系的轴指定 O O 1023 各轴的伺服轴号 O O 1410 空运行速度 O O 1420 快速移动(G00)速度 O O 1421 快速移动倍率的低速(Fo) O O 1422 最高进给速度允许值(所有轴一样) O O 1423 最高进给速度允许值(各轴分别设) O O 1424 手动快速移动速度 O O 1425 回参考点的慢速 FLO O 1620 快速移动G00时直线加减速时间常数 O O 1622 切削进给时指数加减速时间常数 O O 1624 JOG 方式的指数加减速时间常数 O O 1626 螺纹切削时的加减速时间常数 O 1815/1 OPT 用分离型编码器 O O 1815/5APC 用绝对位置编码器 O O 1816/4,5,6DM1--3 检测倍乘比DMR O O 1820指令倍乘比CMROOI/O 通道1的参数: 111/0 SB2 停止位数O O 111/3 ASI 数据输入代码:ASCII 或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出 O O 112输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器) OO113波特率:10:480011:9600 12:19200O O其它通道参数请见参数说明书。

3.进给伺服控制参数1819/0 FUP 位置跟踪功能生效 O O 1825 位置环伺服增益 O O 1826 到位宽度 O O 1828 运动时的允许位置误差 O O 1829 停止时的允许位置误差 O O 1850 参考点的栅格偏移量 O O 1851 反向间隙补偿量 O O 1852 快速移动时的反向间隙补偿量 O O 1800/4 RBK 进给/快移时反向间补量分开 O O4.坐标系参数1201/0 ZPR 手动回零点后自动设定工件坐标系 O O 1250 自动设定工件坐标系的坐标值 O O 1201/2 ZCL 手动回零点后是否取消局部坐标系 O O 1202/3 RLC 复位时是否取消局部坐标系 O O 1240 第一参考点的坐标值 O O 1241 第二参考点的坐标值 O O 1242 第三参考点的坐标值 O O 1243 第四参考点的坐标值 O O5.行程限位参数1300/0 OUT 第二行程限位的禁止区(内/外) O O 1320 第一行程限位的正向值 O O 1322 第一行程限位的反向值 O O 1323 第二行程限位的正向值 O O 1324 第二行程限位的反向值 O O 1325 第三行程限位的正向值 O O 1321 第三行程限位的反向值 O O6.DI/DO参数3003/0 ITL 互锁信号的生效 O O 3003/2 ITX 各轴互锁信号的生效 O O 3003/3 DIT 各轴各方向互锁信号的生效 O O 3004/5 OTH 超程限位信号的检测 O O 3010 MF,SF,TF,BF滞后的时间 O O 3011 FIN宽度 O O 3017 RST信号的输出时间 O O 3030 M代码位数 O O 3031 S 代码位数 O O 3032 T代码位数 O O 3033 B代码位数 O O7.显示和编辑3102/3 CHI 汉字显示 O O 3104/3 PPD 自动设坐标系时相对坐标系清零 O O 3104/4 DRL 相对位置显示是否包括刀长补偿量 O O 3104/5 DRC 相对位置显示是否包括刀径补偿量 O O 3104/6 DRC 绝对位置显示是否包括刀长补偿量 O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量 O O 3105/0 DPF 显示实际进给速度 O O 3105/ DPS 显示实际主轴速度和T代码 O O 3106/4 OPH 显示操作履历 O O 3106/5 SOV 显示主轴倍率值 O O 3106/7 OHS 操作履历采样 O O 3107/4 SOR 程序目录按程序序号显示 O O 3107/5 DMN 显示G代码菜单 O O 3109/1 DWT 几何/磨损补偿显示G/W O O 3111/0 SVS 显示伺服设定画面 O O 3111/1 SPS 显示主轴调整画面 O O 3111/5 OPM 显示操作监控画面 O O 3111/6 OPS 操作监控画面显示主轴和电机的速度 O O 3111/7 NPA 报警时转到报警画面 O O 3112/0 SGD 波形诊断显示生效(程序图形显示无效)O O 3112/5 OPH 操作履历记录生效 O O 3122 操作履历画面上的时间间隔 O O 3203/7 MCL MDI方式编辑的程序是否能保留 O O 3290/0 WOF 用MDI键输入刀偏量 O O 3290/2 MCV 用MDI键输入宏程序变量 O O 3290/3 WZO 用MDI键输入工件零点偏移量 O O 3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式) O3290/7 KEY 程序和数据的保护键 O O8.编程参数3202/0 NE8 O8000—8999程序的保护 O O 3202/4 NE9 O9000—9999程序的保护 O O 3401/0 DPI 小数点的含义 O O 3401/4 MAB MDI方式G90/G91的切换 O 3401/5 ABS MDI方式用该参数切换G90/G91 O9.螺距误差补偿3620 各轴参考点的补偿号 O O 3621 负方向的最小补偿点号 O O 3622 正方向的最大补偿点号 O O3623 螺补量比率 O O 3624 螺补间隔 O O10.刀具补偿3109/1 DWT G,W分开 O O 3290/0 WOF MDI设磨损值 O O 3290/1 GOF MDI设几何值 O O 5001/0 TCL 刀长补偿A,B,C O 5001/1 TLB 刀长补偿轴 O 5001/2 OFH 补偿号地址D,H O 5001/5 TPH G45-G48的补偿号地址D,H O 5002/0 LD1 刀补值为刀号的哪位数 O5002/1 LGN 几何补偿的补偿号 O5002/5 LGC 几何补偿的删除 O5002/7 WNP 刀尖半径补偿号的指定 O5003/6 LVC/LVK 复位时删除刀偏量 O O 5003/7 TGC 复位时删除几何补偿量(#5003/6=1) O5004/1 ORC 刀偏值半径/直径指定 O5005/2 PRC 直接输入刀补值用PRC信号 O5006/0 OIM 公/英制单位转换时自动转换刀补值 O O 5013 最大的磨损补偿值 O5014 最大的磨损补偿增量值 O11.主轴参数3701/1 ISI 使用串行主轴 O O 3701/4 SS2 用第二串行主轴 O O 3705/0 ESF S和SF的输出 O O 3705/1 GST SOR信号用于换挡/定向 O 3705/2 SGB 换挡方法A,B O 3705/4 EVS S和SF的输出 O3706/4 GTT 主轴速度挡数(T/M型) O 3706/6,7 CWM/TCW M03/M04的极性 O O 3708/0 SAR 检查主轴速度到达信号 O O 3708/1 SAT 螺纹切削开始检查SAR O3730 主轴模拟输出的增益调整 O O 3731 主轴模拟输出时电压偏移的补偿 O O 3732 定向/换挡的主轴速度 O O 3735 主轴电机的允许最低速度 O 3736 主轴电机的允许最低速度 O 3740 检查SAR的延时时间 O O 3741 第一挡主轴最高速度 O O 3742 第二挡主轴最高速度 O O 3743 第三挡主轴最高速度 O O3744 第四挡主轴最高速度 O3751 第一至第二挡的切换速度 O 3752 第二至第三挡的切换速度 O 3771 G96的最低主轴速度 O O 3772 最高主轴速度 O O 4019/7 主轴电机初始化 O O 4133 主轴电机代码 O O12.其它6510 图形显示的绘图坐标系 O7110 手摇脉冲发生器的个数 O O 7113 手脉的倍比m O O 7114 手脉的倍比n O O13.0i系统的有关参数8130 总控制轴数 O O 8131/0 HPG 使用手摇脉冲发生器 O O 8132/0 TLF 刀具寿命管理功能 O O 8132/3 ISC 用分度工作台 O 8133/0 SSC G96功能生效 O O 8134/0 IAP 图形功能生效 O O二.0系统参数1.SETTING 参数参数号 符号 意义 0-T 0-M 0000 PWE 参数写入 O O 0000 TVON 代码竖向校验 O O 0000 ISO EIA/ISO代码 O O 0000 INCH MDI方式公/英制 O O 0000 I/O RS-232C口 O O 0000 SEQ 自动加顺序号 O O2.RS232C口参数2/0 STP2 通道0停止位 O O 552 通道0波特率 O O 12/0 STP2 通道1停止位 O O 553 通道1波特率 O O 50/0 STP2 通道2停止位 O O 250 通道2波特率 O O 51/0 STP2 通道3停止位 O O 251 通道3 波特率 O O55/3 RS42 Remote Buffer 口RS232/422 O O 390/7 NODC3 缓冲区满 O O3.伺服控制轴参数1/0 SCW 公/英制丝杠 O O 3/0.1.2.4 ZM 回零方向 O O 8/2.3.4 ADW 轴名称 O 30/0.4 ADW 轴名称 O32/2.3 LIN 3,4轴,回转轴/直线轴 O388/1 ROAX 回转轴循环功能 O388/2 RODRC 绝对指令近距离回转 O388/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O11/2 ADLN 第4轴,回转轴/直线轴 O 398/1 ROAX 回转轴循环功能 O 398/2 RODRC 绝对指令近距离回转 O 398/3 ROCNT 相对指令规算 O 788 回转轴每转回转角度 O860 回转轴每转回转角度 O500-503 INPX,Y,Z,4 到位宽度 O O 504-507 SERRX,Y,Z,4 运动时误差极限 O O 508-511 GRDSX.Y,Z,4 栅格偏移量 O O 512-515 LPGIN 位置伺服增益 O O 517 LPGIN 位置伺服增益(各轴增益) O O 518-521 RPDFX,Y,X,4 G00速度 O O 522-525 LINTX,Y,Z,4 直线加/减速时间常数 O O 526 THRDT G92时间常数 O528 THDFL G92X轴的最低速度 O527 FEDMX F的极限值 O O 529 FEEDT F的时间常数 O O 530 FEDFL 指数函数加减速时间常数 O O 533 RPDFL 手动快速移动倍率的最低值 O O 534 ZRNFL 回零点的低速 O O 535-538 BKLX,Y,Z,4 反向间隙 O O 593-596 STPEX,Y,Z,4 伺服轴停止时的位置误差极限 O O 393/5 快速倍率为零时机床移动 O O4.坐标系参数10/7 APRS 回零点后自动设定工件坐标系 O O 2/1 PPD 自动设坐标系相对坐标值清零 O24/6 CLCL 手动回零后清除局部坐标系 O 28/5 EX10D 坐标系外部偏移时刀偏量的值(×10)O708-711 自动设定工件坐标系的坐标值 O 735-738 第二参考点 O O 780-783 第三参考点 O O 784-787 第四参考点 O O5.行程限位8/6 OTZN Z轴行程限位检查否 O 15/4 LM2 第二行程限位 O 24/4 INOUT 第三行程限位 O 57/5 HOT3 硬超程-LMX--+LMZ有效 O 65/3 PSOT 回零点前是否检查行程限位 O O 700-703 各轴正向行程 O O 704-707 各轴反向行程 O O 15/2 COTZ 硬超程-LMX--+LMZ有效 O20/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O743-746 第二行程正向限位 O 747-750 第二行程反向限位 O 804-806 第三行程正向限位 O 807-809 第三行程反向限位 O 770-773 第二行程正向限位 O774-777 第二行程反向限位 O747-750 第三行程正向限位 O751-754 第三行程反向限位 O760-763 第四行程正向限位 O764-767 第四行程反向限位 O6.进给与伺服电机参数1/6 RDRN 空运行时,快速移动指令是否有效 O O 8/5 ROVE 快速倍率信号ROV2(G117/7)有效 O 49/6 NPRV 不用位置编码器实现主轴每转进给 O O 20/5 NCIPS 是否进行到位检查 O O 4—7 参考计数器容量 O O 4—7 检测倍比 O O 21/0.1.2.3 APC 绝对位置编码器 O O 35/7 ACMR 任意CMR O O 37/0.1.2.3 SPTP 用分离型编码器 O O 100-103 指令倍比CMR O O7.DI/DO参数8/7 EILK Z轴/各轴互锁 O O 9/0.1.2.3 TFIN FIN信号时间 O O 9/4.5.6.7 TMF M,S,T读信号时间 O O12/1 ZILK Z轴/所有轴互锁 O 31/5 ADDCF GR1,GR2,DRN 地址 O252 复位信号扩展时间 O O8.显示和编辑1/1 PROD 相对坐标显示是否包括刀补量 O O 2/1 PPD 自动设坐标系相对坐标清零 O O 15/1 NWCH 刀具磨损补偿显示W O O 18/5 PROAD 绝对坐标系显示是否包括刀补量 O 23/3 CHI 汉字显示 O O 28/2 DACTF 显示实际速度 O O 29/0.1 DSP 第3,4轴位置显示 O35/3 NDSP 第4轴位置显示 O 38/3 FLKY 用全键盘 O O 48/7 SFFDSP 显示软按键 O O 60/0 DADRDP 诊断画面上显示地址字 O O 60/2 LDDSPG 显示梯形图 O O 60/5 显示操作监控画面 O O 64/0 SETREL 自动设坐标系时相对坐标清零 O O 77/2 伺服波形显示 O O 389/0 SRVSET 显示伺服设定画面 O O 389/1 WKNMDI 显示主轴调整画面 O O9.编程参数10/4 PRG9 O9000-O9999号程序保护 O O 15/7 CPRD 小数点的含义 O O 28/4 EXTS 外部程序号检索 O O 29/5 MABS MDI-B中,指令取决于G90/G91设定 O 389/2 PRG8 O8000-O8999号程序保护 O O 394/6 WKZRST 自动设工件坐标系时设为G54 O10.螺距误差补偿11/0.1 PML 螺补倍率 O O 712-715 螺补间隔 O 756-759 螺补间隔 O1000, 2000 3000, 4000 补偿基准点O O1001-1128 2001-2128 3001-3128 4001-4128 补偿值O O11.刀具补偿1/3 TOC 复位时清除刀长补偿矢量 0 O 1/4 ORC 刀具补偿值(半径/直径输入) O8/6 NOFC 刀补量计数器输入 O10/5 DOFSI 刀偏量直接输入 O13/1 GOFU2 几何补偿号(由刀补号或刀号)指定 O13/2 GMOFS 加几何补偿值(运动/变坐标) 014/0 T2D T代码位数 O14/1 GMCL 复位时是否清几何补偿值 O14/5 WIGA 刀补量的限制 O15/4 MORB 直接输入刀补测量值的按钮 O24/6 QNI 刀补测量B时补偿号的选择 O75/3 WNPT 刀尖补偿号的指定(在几何还是在磨损中)O122 刀补测量B时的补偿号 O728 最大的刀具磨损补偿增量值 O729 最大的刀具磨损补偿值 O78/0 NOINOW 用MDI键输入磨损补偿量 O O 78/1 NOINOG 用MDI键输入几何补偿量 O O 78/2 NOINMV 用MDI键输入宏程序变量 O O 78/3 NOINMZ 用MDI键输入工件坐标偏移量 O O 393/2 MKNMDI 在自动方式的停止时,用MDI键输入工件坐标偏移量O O12.主轴参数13/5 ORCM 定向时,S模拟输出的极性13/6.7 TCW,CWM S模拟M03,M04的方向 O O 14/2 主轴转速显示 O O 24/2 SCTO 是否检查SAR(G120/4) O O 49/0 EVSF SF的输出 O O 71/0 ISRLPC 串行主轴时编码器信号的接法 O71/4 SRL2SP 用1或2个串行主轴 O71/7 FSRSP 是否用串行主轴 O108 G96或换挡(#3/5:GST=1)或模拟主轴定向SOR:G120/5:M)=1速度 OO110 检查SAR(G120/4)的延时时间 O516 模拟主轴的增益(G96) O539 模拟主轴电机的偏移补偿电压(G96) O551 G96的主轴最的转速 O556 G96的主轴最高转速 O540-543 各挡主轴的最高转速 O3/5 GST 用SOR(G120/5)定向/换挡 O 14/0 SCTA 加工启动时检查SAR信号 O 20/7 SFOUT 换挡时输出SF O 29/4 FSOB G96时输出SF O35/6 LGCM 各挡最高速的参数号 O 539,541,555 各挡的主轴最高转速 O 542 主轴最高转速 O 543 主轴最低转速 O 585,586 主轴换挡速度(B型) O 577 模拟主轴电机的偏移补偿电压 O 6519/7 主轴电机初始化 O O 6633 主轴电机代码 O O6501/2 POSC2 用位置编码器 O O 6501/5-7 CAXIS1-3 用高分辨率编码器 O O 6503/0 PCMGSL 定向方法(编码器/磁传感器) O O 6501/1 PCCNCT 内装传感器 O O 6501/4.6.7 位置编码器信号 O O 6504/1 HRPC 高分辨率编码器 O O13.其它24/0 IGNPMC 用PMC O O 71/6 DPCRAM 显示PMC操作菜单 O O 123 图形显示的绘图坐标系 O。