基于ANSYS的飞机发动机压气机叶片模态分析

- 格式:pdf

- 大小:232.76 KB

- 文档页数:4

基于ANSYS和NUMECA的航空发动机涡轮风扇叶片结构仿真分析林静;潘苏瑜【摘要】本文通过UG软件对NASA Rotor67风扇叶片进行建模,使用ANYSY对其进行离心静变形仿真分析,运用NUMECA对其进行气动力仿真分析,得出叶片在离心力和气动力作用下的变形情况.%Based on the UG software to NASA Rotor67 fan blade modeling, the ANYSY on it from Harbin deformation simulation analysis, using NUMECA to aerodynamic simulation analysis, draw a leaf under the action of centrifugal force and deformation of the situation.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)001【总页数】2页(P70-71)【关键词】涡轮风扇叶片;NASA;Rotor67;UG;NUMECA;仿真【作者】林静;潘苏瑜【作者单位】华侨大学机电及自动化学院,厦门 361021;华侨大学机电及自动化学院,厦门 361021【正文语种】中文涡扇发动机,尤其是高涵道比涡扇发动机的风扇叶片是发动机性能的重要衡量标准之一。

因为其产生的推力是涡扇发动机外涵道推力的全部来源。

风扇叶片是涡轮风扇发动机的重要零件。

NASA Rotor67是NASA Lewis研究中心设计的二级风扇中第一级轴流跨声速转子,是为数不多有详细公开发表测试数据的算例。

该风扇被广泛应用于气动计算。

本文选取跨声速风扇叶片NASA Rotor67叶片为算例,运用UG软件进行建模,利用ANSYS对其进行离心静变形仿真分析,利用NUMECA对其进行气动仿真分析。

为了缩短计算时间,提高效率,转子叶片绕旋转轴转动a=2π/N(N为叶片数)。

某机高压涡轮叶片振动模态分析摘要:以某机高压涡轮工作叶片为研究对象,讨论其模态振动理论,采用UG建立叶片实体模型,利用有限元软件ANSYS Workbench对其进行模态分析,并与电动振动台测量结果进行对比,得到有限元分析结果具有一定的可靠性,为数值模拟振动测试数据提供一定的可信度依据,尤其对一些科研机种叶片的数值振动模态仿真分析提供了参考价值。

关键字:振动测试;模态分析;叶片;ANSYS Workbench引言叶片是航空发动机重要组成部分,工作时主要承受离心载荷、气动载荷、热载荷以及工况环境变化导致的交变载荷,工作中很容易发生故障,据统计振动故障占发动机总故障的15%,而叶片振动故障又占振动故障的75%。

而据粗略统计,我国现役航空发动机发生的重大事故中,涡轮叶片的断裂高达80%以上[1]。

因此叶片工作时的可靠性直接关系到整个发动机的运行安全性及使用寿命,为避免叶片振动故障的出现,在设计、制造及维修过程中对叶片进行振动模态分析,得到其固有频率、振型以及振动应力分析就显得尤其重要。

然而,高压涡轮叶片在发动机工作状态下直接对叶片进行频率及振动形态的观察及测试是比较困难甚至是不可能的。

在生产及制造中,一般只对叶片进行自由振动分析,测得其固有频率及振动形态。

单从使用角度来看,仅仅对叶片进行自由模态分析是不精确的,无法获得叶片全生命使用周期内的准确频率及振动形态。

本文首先在电动振动台ES-10-240上对高压涡轮叶片进行振动测试,得出其平均固有频率。

然后再UG中建立叶片实体模型,利用有限元软件ANSYS Workbench对其进行模态分析,对比有限元分析结果与试验结果。

在此基础上对高压涡轮叶片进行预应力模态分析,得到更准确的振动频率及振动形态,为高压涡轮叶片设计及加工提供一定的参考价值。

1 模态分析理论模态分析是结构动力学分析中最基础、也是最重的一种分析类型,其主要是用于计算结构的振动频率和振动形态,每一个模态都有特定的固有频率、阻尼比和模态阵型。

基于Ansys 的风机叶片动力学分析(郑州大学化工学院,郑州市科学大道100号 450001)摘要:本文对R40轴流风机的动叶片进行了有限元建模,并运用ANSYS12.0软件对其进行了动力学分析,得到了叶片在静止和工作转速下的前10阶固有频率。

结果表明:R40轴流风机在额定转速下工作,运行稳定,不会发生共振;叶片的固有频率随转速的增加而变大; 关键词:风机叶片;有限元;动力学;模态分析Dynamic Characteristics Analysis Of Blade Of Fan Based On AnsysZhou Jun-jie Liu Bo Liu Liang(School of Chemical Engineering Zhengzhou University, Kexue Road NO.100 , Zhengzhou 450001) Abstract: In this paper, the finite element model of blade of R40 axial-flow fan has been built, using this model, the dynamic characteristics of blade has been analyzed with Ansys software. We can get the first 10 natural frequencies of blade under rated and resonant operating conditions. The results show that R40 axial-flow fan runs stablely under resonant operating conditions, resonance does not occur; The larger rotation speed can increase the natural frequencies of blade.Key words: Blade; Finite Element; Dynamic; modal analysis1 前言叶片作为叶轮机械重要的部件,其结构设计的合理与否直接影响到整机的性能,而叶片性能的优劣主要体现在静、动态特性上面[1]。

基于ANSYS的某型航空发动机涡轮叶片的振动特性分析本文旨在对一款航空发动机的涡轮叶片进行振动特性分析,通过ANSYS软件进行模拟计算,以期评估其振动强度和工作寿命,为发动机设计提供参考。

1. 背景介绍与分析涡轮叶片作为航空发动机中的核心部件之一,其振动特性直接影响发动机的性能和寿命。

因此,在发动机设计中,对涡轮叶片的振动强度和稳定性进行分析和研究是至关重要的。

在本次分析中,我们将以某型航空发动机的涡轮叶片为例,通过ANSYS软件对其进行振动特性分析。

涡轮叶片的几何形状如图所示。

(图片)2. 建模与网格划分首先,在ANSYS中建立三维模型,采用SolidWorks导入到ANSYS平台。

接着,进行网格划分,采用四面体单元网格划分,设置裂纹控制等参数,进行网格剖分。

3. 材料选择与约束条件设置在建立模型和进行网格划分后,需要对涡轮叶片的材料进行选择,同时设定约束条件。

本次研究中,涡轮叶片的材料选用了镍基合金,其密度为8.28g/cm³,杨氏模量为210GPa,泊松比为0.3。

约束条件包括固定壳体支撑,在振动载荷下叶片不能有位移,不允许旋转。

4. 振动分析在进行建模、网格划分及设置约束条件之后,进入振动分析步骤。

本次分析采用动态分析法,采用隐式求解器求解其模态分析结果。

模态分析结果中包括杆件自然频率、振型形态和统计指标。

5. 计算结果与分析经过模拟计算,得出该涡轮叶片的前三阶固有频率为:335Hz、596Hz、916Hz。

下面就这些结果进行分析:1)自然频率随着振型的变化而变化。

而当达到某一频率时,就会发生共振现象,应引起足够的注意。

2)从涡轮叶片自然频率分析结果来看,其频率较高,工作在这样高的频率下容易导致疲劳断裂,从而出现永久性损坏,缩短了涡轮叶片的工作寿命,亦增加对机体的冲击力。

3) 在涡轮叶片的一些易损部位,比如根部区域,容易发生应力集中,导致应力低于叶片的材料极限从而使叶片疲劳失效。

83科技资讯 S CI EN CE & T EC HNO LO GY I NF OR MA TI ON 工 业 技 术航空发动机是飞机的心脏,而压气机更是发动机的心脏,因此压气机工作叶片是航空发动机中最重要的零部件之一,在高温高压下,承受离心力和气动力以及振动、腐蚀、氧化等作用,工作环境十分恶劣,因此压气机工作叶片故障时有发生,造成的损失也很惨重[1]。

其中叶片因振动而导致的疲劳裂纹故障一直是航空发动机的主要故障之一。

叶片的故障和故障模式随不同的工作环境影响有所不同。

常见的故障现象有:外物损伤、强度不足和高低周期疲劳损伤,其中以疲劳损伤为多。

为了排除叶片的疲劳裂纹故障,需要知道叶片的自振频率和振型。

研究叶片固有振动特性以排除叶片故障,提高可靠性,一直是压气机设计、生产和使用中十分关注的问题。

本文运用的模态分析技术正是研究发动机的振动特性并对叶片的振动特性进行控制的一种重要方法[1,2]。

模态分析技术是在机械阻抗与机械导纳分析技术基础上发展起来的。

在结构动力学参数的辨识与控制技术、结构损伤检测技术等,模态分析由单一、直接应用发展到与多种方法的综合应用方面取得了相当的成果。

1 模态分析理论基础物体结构振动问题由激励、振动结构和响应三部分组成[1~2],如图1所示。

根据不同的研究目的可将一般振动问题分为以下基本类型:已知激励和振动结构,求结构响应;已知激励和响应,求结构参数;已知结构和响应,求激励。

其中,已知激励和响应,求结构参数,就是结构辨识问题。

采用模态固有频率和模态矢量(振型)为特征参数的数学模型可以完整描述振动系统,以模态参数模型为基础,以模态参数为目标的系统识别方法,模态参数能从总体上反应系统的动态固有特性,最重要的是需要的参数还很少,因此模态参数辨识能够进行,而模态参数辨识正是模态分析的主要任务。

模态分析方法就是以各阶主振型所对应的模态坐标来代替物理坐标,使微分方程解藕,变成彼此独立的微分方程。

121中国设备工程 2020.09 (上)中国设备工程C h i n a P l a n t E n g i n e e r i ng叶片在实际的工作环境中,流场存在周期性变化,同时,叶片的振动同样会反作用于流场,从而引起更复杂的振动。

随着压缩机向高压缩比、低质量的方向发展,作为其重要部件的叶片工作环境变得更加恶劣。

叶片与流场的耦合效应有时会导致剧烈的振动问题,从而造成结构的损伤和破坏。

已有研究表明,作用在转子上的气流扰动力是激发叶片振动的主要因素,叶轮内部流固耦合作用产生的交变应力是发生故障的主因,而交变应力是非定常气流激振力的扰动产生的。

传统的旋转机械强度校核方法一般只考虑离心载荷的影响,而忽略了气动载荷的影响,造成计算误差一般比较大。

因此,多级压气机叶片振动特性分析高通(惠阳航空螺旋桨有限责任公司,河北 保定 072100)摘要:本研究以多级压气机为研究对象,基于ANSYS/CFX 对压气机单通道模型进行流固耦合数值计算。

通过单向流固耦合分析,研究了额定工况下流场的压力分布及气动力对叶片模态频率的影响。

结果表明,气动力对叶片模态频率的影响弱于离心力对其的影响。

关键词:多级压气机;流固耦合;振动特性中图分类号:TK407 文献标识码:A 文章编号:1671-0711(2020)09(上)-0121-03对压气机进行流固耦合仿真分析是十分有必要的。

国内外学者对压气机叶片气动弹性问题进行了大量研究工作。

Ubulom 等人通过单向流固耦合方法,研究了热载荷作用下叶片与流场之间的相互作用对涡轮叶片寿命的影响。

Kovacevic 等人通过流固耦合方法,研究了流体流动参数与转子挠度之间的相互作用,分析了转子变形引起的工作间隙变化对压气机性能的影响。

本研究以公司生产的某型号压气机为例,基于ANSYS/CFX 为数据耦合平台,研究多级压气机额定工况下叶片在流场中的振动特性。

通过单向流固耦合计算,分析离心力和气士进行维护,并且需要保留详细的维护记录,为以后应对故障或检查做排查。

基于ANSYS的风电机组叶片动态响应分析与优化设计风电机组是目前广泛应用于清洁能源领域的一种发电设备,其核心部件之一是叶片。

叶片的设计与优化对于提高风电机组的发电效率、减少结构疲劳损伤具有重要意义。

本文将基于ANSYS软件,对风电机组叶片的动态响应进行分析,并提出优化设计方法。

一、叶片动态响应分析叶片在工作过程中会受到风力的作用而发生弯曲和振动,因此需要进行动态响应分析。

首先,我们需要建立叶片的有限元模型。

通过ANSYS的建模工具,可以将叶片的几何形状进行三维建模,并使用适当的材料属性对叶片进行参数化描述。

在建立有限元模型后,我们需要给予风电机组施加载荷。

根据风力的特性和叶片的运行条件,可以采用风力加载模块对叶片进行施加风载。

该模块可以模拟风力的作用,计算叶片所受的风载大小和方向,并将其作为载荷输入到有限元模型中。

接下来,通过ANSYS的动态分析功能,对叶片的振动响应进行计算。

动态分析将考虑材料的刚度、阻尼和质量等因素,得出叶片在不同工况下的振动情况。

通过分析叶片的振动频率和振型,可以评估叶片的结构是否合理,是否存在共振问题。

二、叶片优化设计在进行叶片的优化设计时,我们可以通过ANSYS的参数化设计功能来实现。

首先,我们需要确定需要优化的设计变量,如叶片的几何参数、材料参数等。

然后,通过定义参数和参数范围,可以使得ANSYS自动地进行参数组合和计算。

通过进行多次模拟计算和优化迭代,可以得到不同设计变量组合下的叶片性能。

根据设定的优化目标,如最小化叶片的振动响应或最大化叶片的发电效率,可以选取最优的设计变量组合作为最终的优化设计方案。

另外,对于叶片的优化设计,还可以考虑使用拓扑优化方法。

拓扑优化可以根据预设的约束条件和目标函数,在给定的设计空间内调整叶片的材料分布,使得叶片的结构更加均衡和优化。

通过结合拓扑优化和动态响应分析,可以得到更加高效和可靠的叶片设计方案。

三、实例分析与展望通过基于ANSYS的风电机组叶片动态响应分析与优化设计方法,可以有效地评估叶片的结构性能,并提供优化建议。

汽轮机叶片是汽轮机运行做功的关键部件。

由于高温高压蒸汽始终在叶片间高速流动,需要叶片承受离心负荷、气动负荷以及振动的交变负荷等,使叶片更易发生疲劳损伤,影响汽轮机的寿命[1]。

如今的汽轮机日益追求制造厂总装整体发运,这类汽轮机有着体积小、转速高的特点,其动叶片往往更容易损坏。

为避免动叶片振动故障的出现,有必要在动叶片的设计研制过程中进行振动固有特性分析,分析叶片的固有频率、振型及振动应力分布[2]。

随着科技发展,传统的火电行业也投运了越来越多的高转速汽轮机,而高转速汽轮机的叶片对强度有更高的要求。

此外,不规则截面扭叶片的使用也越来越多,而使用传统公式计算扭叶片的频率较难实现。

使用有限元分析方法,可以利用计算机快速得到动叶片的固有频率和振型,为高转速汽轮机叶片研发提供方便。

本文使用UG建立了某高转速汽轮机动叶片的三维模型,并使用ANSYS Workbench对其进行了模态分析。

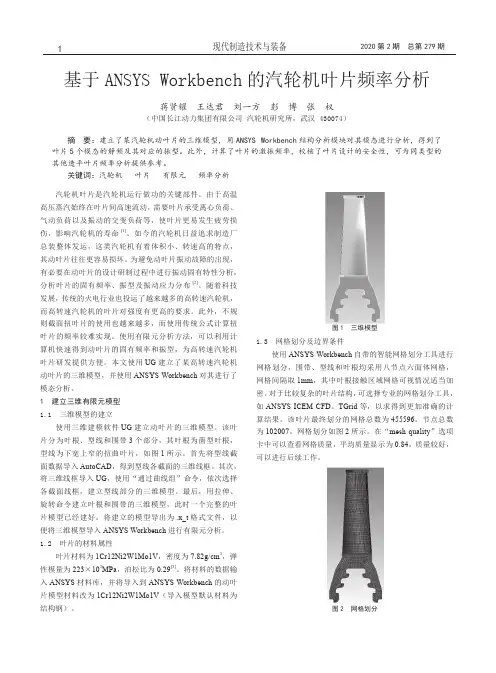

1 建立三维有限元模型1.1 三维模型的建立使用三维建模软件UG建立动叶片的三维模型。

该叶片分为叶根、型线和围带3个部分,其叶根为菌型叶根,型线为下宽上窄的扭曲叶片,如图1所示。

首先将型线截面数据导入AutoCAD,得到型线各截面的三维线框。

其次,将三维线框导入UG,使用“通过曲线组”命令,依次选择各截面线框,建立型线部分的三维模型。

最后,用拉伸、旋转命令建立叶根和围带的三维模型,此时一个完整的叶片模型已经建好。

将建立的模型导出为.x_t格式文件,以便将三维模型导入ANSYS Workbench进行有限元分析。

1.2 叶片的材料属性叶片材料为1Cr12Ni2W1Mo1V,密度为7.82g/cm3,弹性模量为223×103MPa,泊松比为0.29[3]。

将材料的数据输入ANSYS材料库,并将导入到ANSYS Workbench的动叶片模型材料改为1Cr12Ni2W1Mo1V(导入模型默认材料为结构钢)。

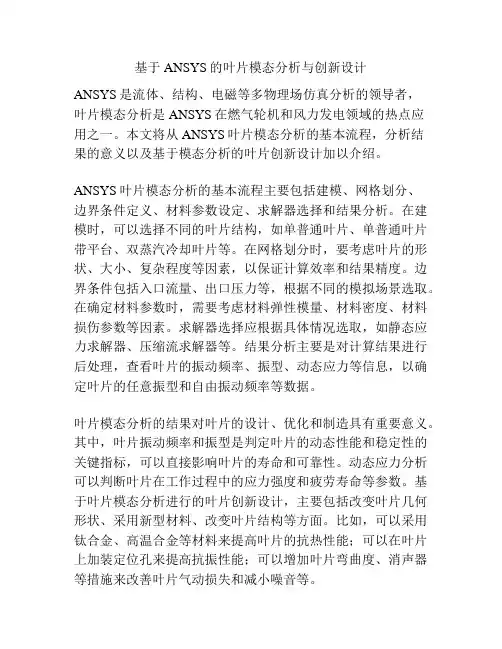

图1 三维模型1.3 网格划分及边界条件使用ANSYS Workbench自带的智能网格划分工具进行网格划分,围带、型线和叶根均采用八节点六面体网格,网格间隔取1mm,其中叶根接触区域网格可视情况适当加密。

基于ANSYS的叶片模态分析与创新设计ANSYS是流体、结构、电磁等多物理场仿真分析的领导者,叶片模态分析是ANSYS在燃气轮机和风力发电领域的热点应用之一。

本文将从ANSYS叶片模态分析的基本流程,分析结果的意义以及基于模态分析的叶片创新设计加以介绍。

ANSYS叶片模态分析的基本流程主要包括建模、网格划分、边界条件定义、材料参数设定、求解器选择和结果分析。

在建模时,可以选择不同的叶片结构,如单普通叶片、单普通叶片带平台、双蒸汽冷却叶片等。

在网格划分时,要考虑叶片的形状、大小、复杂程度等因素,以保证计算效率和结果精度。

边界条件包括入口流量、出口压力等,根据不同的模拟场景选取。

在确定材料参数时,需要考虑材料弹性模量、材料密度、材料损伤参数等因素。

求解器选择应根据具体情况选取,如静态应力求解器、压缩流求解器等。

结果分析主要是对计算结果进行后处理,查看叶片的振动频率、振型、动态应力等信息,以确定叶片的任意振型和自由振动频率等数据。

叶片模态分析的结果对叶片的设计、优化和制造具有重要意义。

其中,叶片振动频率和振型是判定叶片的动态性能和稳定性的关键指标,可以直接影响叶片的寿命和可靠性。

动态应力分析可以判断叶片在工作过程中的应力强度和疲劳寿命等参数。

基于叶片模态分析进行的叶片创新设计,主要包括改变叶片几何形状、采用新型材料、改变叶片结构等方面。

比如,可以采用钛合金、高温合金等材料来提高叶片的抗热性能;可以在叶片上加装定位孔来提高抗振性能;可以增加叶片弯曲度、消声器等措施来改善叶片气动损失和减小噪音等。

总之,基于ANSYS的叶片模态分析是在叶片设计、制造和优化过程中不可或缺的工具,它可以帮助工程师查明叶片的动态性能和稳定性,辅助进行叶片的推进优化和改进。

未来,在燃气轮机和风力发电领域的应用前景广阔。

为了阐述相关数据的分析,本文以2021年中国6月份统计局公布的国民经济运行数据为例进行分析。

涉及到GDP、CPI、PPI、PMI、利率等数据。

ANSYS实例分析——模型飞机机翼模态分析一,问题讲述。

如图所示为一模型飞机机翼,其长度方向横截面形状一致,机翼的一端固定在机体上,另一端为悬空自由端,试对机翼进行模态分析并显示机翼的模态自由度。

是根据一下的参数求解。

机翼材料参数:弹性模量EX=7GPa;泊松比PRXY=0.26;密度DENS=1500kg/m3。

机翼几何参数:A(0,0);B(2,0);C(2.5,0.2);D(1.8,0.45);E (1.1,0.3)。

问题分析该问题属于动力学中的模态分析问题。

在分析过程分别用直线段和样条曲线描述机翼的横截面形状,选择PLANE42和SOLID45单元进行求解。

求解步骤:第1 步:指定分析标题并设置分析范畴1.选取菜单途径Utility Menu>File>Change Title2.输入文字“Modal analysis of a model airplane wing”,然后单击OK。

3.选取菜单途径Main Menu>Preferences.4.单击Structure选项使之为ON,单击OK。

主要为其命名的作用。

第2 步:定义单元类型1.选取菜单途径:MainMenu>Preprocessor>Element Type>Add/Edit/Delete。

2.Element Types对话框将出现。

3.单击Add。

Library ofElement Types对话框将出现。

4.在左边的滚动框中单击“Structural Solid”。

5.在右边的滚动框中单击“Quad 4node 42”。

6.单击Apply。

7.在右边的滚动框中单击“Brick 8node 45”。

8.单击OK。

9.单击Element Types对话框中的Close按钮。

第3 步:指定材料性能1.选取菜单途径Main Menu>Preprocessor>MaterialProps>-Constant-Isot ropic。

CivilAviationUniversity of China航空发动机强度与振动课程设计报告姓名:尹磊专业:飞行器动力工程班级: 100141E指导教师:张莹2013年 11月题目及要求题目 基于ANSYS 的叶片强度与振动分析1.叶片模型研究对象为压气机叶片,叶片所用材料为TC4钛合金, 相关参数如下: 材料密度:4400kg/m 3弹性模量:1.091011Pa泊松比 :0.34 屈服应力:820Mpa叶片模型如图1 所示。

把叶片简化为根部固装的等截面悬臂梁,无扭向。

叶型由叶背和叶盆两条曲线组成,每条曲线可由4 个点通过spline (样条曲线)功能生成,各点位置如图2 所示,其坐标如表1 所示。

图1 叶片模型图2 叶型曲线表1 各点坐标值(单位:m )坐标值123456x0.0280.0570.028-0.002y0.0030.0060.0050.002叶根截面距旋转轴(x 轴)0.6m ,即z 坐标为0.6m ;叶片长度为0.12m 。

注:叶片尾缘过薄,可以对尾缘进行修改,设置一定的圆角。

2.叶片的静力分析叶片在转速为1500rad/s下的静力分析。

要求:得到von Mises 等效应力分布图,对叶片应力分布进行分析说明。

并计算叶片的安全系数,进行强度校核。

3.叶片的振动分析(1)叶片静频计算与分析要求:给出1 到6 阶的叶片自振频率、振型图,并说明其对应振动类型。

(2)叶片动频计算与分析要求:列表给出叶片在转速为500rad/s,1000rad/s,1500rad/s,2000rad/s 下的动频值。

(3)叶片共振分析要求:根据前面的计算结果,做出叶片共振图(或称Campbell 图),找出叶片的共振点及共振转速。

由于一弯、二弯、一扭振动对于叶片比较危险,故只对这三类振动进行共振分析。

4.按要求撰写课程设计报告说明:1.网格划分必须保证结果具有一定精度。

2.各输出结果图形必须用 ANSYS的图片输出功能,不允许截图,即图片背景不能为黑色。

ANSYS实例分析-飞机机翼ANSYS实例分析——模型飞机机翼模态分析⼀,问题讲述。

如图所⽰为⼀模型飞机机翼,其长度⽅向横截⾯形状⼀致,机翼的⼀端固定在机体上,另⼀端为悬空⾃由端,试对机翼进⾏模态分析并显⽰机翼的模态⾃由度。

是根据⼀下的参数求解。

机翼材料参数:弹性模量EX=7GPa;泊松⽐PRXY=0.26;密度DENS=1500kg/m3。

机翼⼏何参数:A(0,0);B(2,0);C(2.5,0.2);D(1.8,0.45);E (1.1,0.3)。

问题分析该问题属于动⼒学中的模态分析问题。

在分析过程分别⽤直线段和样条曲线描述机翼的横截⾯形状,选择PLANE42和SOLID45单元进⾏求解。

求解步骤:第1 步:指定分析标题并设置分析范畴1.选取菜单途径Utility Menu>File>Change Title2.输⼊⽂字“Modal analysis of a model airplane wing”,然后单击OK。

3.选取菜单途径Main Menu>Preferences.4.单击Structure选项使之为ON,单击OK。

主要为其命名的作⽤。

第2 步:定义单元类型1.选取菜单途径:MainMenu>Preprocessor>Element Type>Add/Edit/Delete。

2.Element Types对话框将出现。

3.单击Add。

Library ofElement Types对话框将出现。

4.在左边的滚动框中单击“Structural Solid”。

5.在右边的滚动框中单击“Quad 4node 42”。

6.单击Apply。

7.在右边的滚动框中单击“Brick 8node 45”。

8.单击OK。

9.单击Element Types对话框中的Close按钮。

第3 步:指定材料性能1.选取菜单途径Main Menu>Preprocessor>MaterialProps>-Constant-Isot ropic。

航空发动机强度与振动课程设计报告题目及要求题目基于 ANSYS 的叶片强度与振动分析1.叶片模型研究对象为压气机叶片,叶片所用材料为 TC4 钛合金,相关参数如下:材料密度:4400kg/m3弹性模量:1.09*1011Pa泊松比: 0.34 屈服应力:820Mpa叶片模型如图 1 所示。

把叶片简化为根部固装的等截面悬臂梁。

叶型由叶背和叶盆两条曲线组成,可由每条曲线上 4 个点通过 spline(样条曲线)功能生成,各点位置如图 2 所示,其坐标如表 1 所示。

注:叶片尾缘过薄,可以对尾缘进行修改,设置一定的圆角2.叶片的静力分析(1)叶片在转速为 1500rad/s 下的静力分析。

要求:得到 von Mises 等效应力分布图,对叶片应力分布进行分析说明。

并计算叶片的安全系数,进行强度校核。

3.叶片的振动分析(1)叶片静频计算与分析要求:给出 1 到 6 阶的叶片振型图,并说明其对应振动类型。

(2)叶片动频计算与分析要求:列表给出叶片在转速为 500rad/s,1000rad/s,1500rad/s, 2000rad/s 下的动频值。

(3)共振分析要求:根据前面的计算结果,做出叶片共振图(或称 Campbell 图),找出叶片的共振点及共振转速。

因为叶片一弯、二弯、一扭振动比较危险,故只对这些情况进行共振分析。

3. 按要求撰写课程设计报告说明:网格划分必须保证结果具有一定精度。

各输出结果图形必须用ANSYS 的图片输出功能,不允许截图,即图片背景不能为黑色。

课程设计报告基于 ANSYS 的叶片强度与振动分析1. ANSYS 有限元分析的一般步骤(1)前处理前处理的目的是建立一个符合实际情况的结构有限元模型。

在Preprocessor 处理器中进行。

包括:分析环境设置(指定分析工作名称、分析标题)、定义单元类型、定义实常数、定义材料属性(如线弹性材料的弹性模量、泊松比、密度)、建立几何模型(一般用自底向上建模:先定义关键点,由这些点连成线,由线组成面,再由线形成体)、对几何模型进行网格划分,网格的划分往往越密集所求应力分布越明显,但为了电脑计算方便,运行速度快一点,本次设计共划分50个网格(分为三个步骤:赋予单元属性、指定网格划分密度、网格划分)在本课程设计中,先在Preferences 中定义了所要研究的对象是structural (结构),然后在Preprocessor 中定义材料的类型为structural solid->Brick 8node 50再设定材料密度为DENS=4400kg/m 3,弹性模量为EX=a 11P 10.092 ,泊松比为PRXY=0.34。