碟簧夹紧油缸

- 格式:pdf

- 大小:295.11 KB

- 文档页数:4

中精轧钢机跑偏故障分析及改进作者:袁凯时杨承涛来源:《价值工程》2013年第26期摘要:在轧钢生产中轧钢机跑偏是最常见的故障之一,他直接影响轧钢机的正常生产,降低了生产效率和生产轧钢质量。

该文着重分析了中精轧钢机跑偏故障产生的原因,提出了改进措施,经实际验证,已排除了此类故障,并取得了显著的经济效益。

Abstract: Rolling mill deviation is one of the most common fault in the steel rolling production, it not noly directly affect the normal production of the rolling mill, but also reduce the production efficiency and the quality of steel rolling, This paper focuses on the analysis of the reason for the rolling mill deviation and puts forward important method, the production practice showed that this important method can effectivesly solve rolling mill deviation and achieve remarkable economic benefits.关键词:轧钢机;跑偏故障;分析与改进Key words: rolling mill;deviation fault;analysis and improvement中图分类号:TG333 文献标识码:A 文章编号:1006-4311(2013)26-0038-020 引言我国国民经济的飞速发展,我国的钢铁的产量已跃居世界首位,年产量达7.17亿吨。

第8期2021年4月No.8April,20210 引言电网发展水平提高对断路器操作机构提出越来越高要求,希望不断提高其稳定性与可靠性,碟簧储能液压机构作为其中关键的一环,往往采用模块化设计以提升其紧凑性,这种设计模式通过减少液压元件和简化管路的方式,实现了密封环节的减少,对其可靠性和密封性能的提升具有重要意义,保证最终的碟簧液压机构操作功大、动作稳定、尺寸小、结构紧凑。

这种碟簧液压机构和提供的活塞压缩氮气式储能器相比具有更大的优越性,具有更佳的应对环境温度变化的能力,也能够有效避免应用过程中可能产生的燃气泄露,对提升活塞压缩氮气式储能器工作水平、降低工作压力具有重要作用。

另外在结构优化、减小尺寸方面,还极大地降低了材料的使用率和产品成本,对提高其市场竞争力是具有重要意义的。

基于这些优势和特色,碟簧液压机构在未来超、特高压断路器用操动机构方面具有广阔的应用前景。

1 碟簧液压机构结构分析碟簧液压机构呈现出典型的紧凑化、模块化特征,液压缸作为整个碟簧液压机构的中心,行程开关、控制阀、储能缸以及油泵电机均布置在中心液压机构侧面,碟簧液压机构的下部进行储能元件组合碟簧的布置,而上部布置支持碟簧液压机构运行的油箱,构成的操动单元和断路器本体之间以连接座的方式进行连接,这种设计方式使整个碟簧液压机构美观、简约、紧凑。

整个碟簧液压机构借助液压传动、碟簧储能压缩的方式进行相关的工作,实现液压缸和断路器触头操动与控制,完成合闸、分闸动作[1]。

2 碟簧液压机构工作原理分析2.1 储能过程当机构失压时,行程开关的接点导通控制,电机通电,电机转动带动油泵将油从低压区泵向高压区,随着高压油量的增加,高压油推动储能活塞向上运动,储能活塞带动提升杆向上运动,提升杆带动拖盘压缩弹簧,到达预定位置时,行程开关的接点断开,电机停转。

由于密封系统的作用,弹簧被保持在压缩状态。

2.2 分闸过程当分闸阀接收到分闸信号,切换阀切换到分闸状态,传动杆底部失压,传动杆上部的高压油推动传动杆向下运动,完成分闸操作。

碟形弹簧知识大全,纯干货01碟簧的概述碟形弹簧因其外形似碗碟状而得名,简称碟簧,又称隔膜簧片。

它由外径(D)、内径(d)、厚度(t)、高度(Ho)四个参数组成,用金属板料或锻压坯料而成的截锥形截面的垫圈式弹簧。

碟形弹簧是法国人贝利维尔(J.Belleville)于是1866年发明的,当时主要是作为垫圈使用,并在美国及法国申请了专利,因此又被称为贝氏弹簧(Belleville Spring)。

我国的碟形弹簧的研究主要是在上世纪七十年代,八十年代后开始有企业生产碟簧,随着我国改革开放,进口设备的引进,碟簧的使用越来越广泛。

02碟簧的原理和特征碟簧是承受轴向载荷的锥形环状碟片。

一般情况下,盘片厚度恒定不变,载荷均匀分布在上表面内边缘和下表面外边缘。

碟簧通常用弹簧钢制成,可以承受静态载荷,冲击载荷或动态交变载荷,能够满足严格的疲劳寿命和加载损失的要求。

与其他类型弹簧相比,碟簧具有如下特征:行程短,小变形,大承载能力与其他类型弹簧相比,具有较高的空间利用率不同的弹簧组合方式可以获得所需的载荷特性曲线可以采用各种特殊材料和表面涂层方式维修换装容易,经济安全性高使用寿命长03选碟簧的基本型式碟形弹簧是承受轴向负荷的碟状弹簧,分为无支承面和有支承面两种型式。

有支承面碟簧由于边缘是圆角,而大大减少了在碟簧发挥作用过程中回弹时的摩擦力导致的张力损耗。

可以单个使用,也可对合组合、叠合组合或复合组合成碟簧组使用。

承受静负荷或变负荷。

适用于安装空间小,而且需要大负荷之重机械或者模具。

目前欧美、日本等先进国家的工程师在机械元件上,已将碟形弹簧大量应用。

除了安全性能考量,也取代原先传统螺旋弹簧使用空间和负荷有限及压缩行程过大等缺点,并提高机械之性能。

04碟簧的类型一般分为普通的蝶形弹簧,带径向沟槽的蝶形弹簧,梯形截面蝶形弹簧。

由于单片蝶形弹簧的变形量和负荷值往往不能满足要求。

所以一般组合使用。

碟形弹簧(碟簧)按其用途可分为防松碟簧、高温预紧碟簧、高扭力预紧碟簧、缓冲拉伸碟簧:防松碟簧主要作用:可应用于载荷不是太大,但震动剧烈的螺栓上;能有效防止螺栓松动、倒丝等现象;能起到锁紧的功能,补偿了预紧力,确保密封持久可靠;防松碟簧对螺栓与设备均有良好的通用性。

碟形弹簧碟形弹簧扬州天恒弹簧五⾦有限公司姜际强碟形弹簧是法国⼈贝利维尔(J.Belleville)于是1866年发明的,当时主要是作为垫圈使⽤,并在美国及法国申请了专利,因此⼜被称为贝⽒弹簧(Belleville Spring)。

我国的碟形弹簧的研究主要是在上世纪七⼗年代,⼋⼗年代后开始有企业⽣产碟簧,随着我国改⾰开放,进⼝设备的引进,碟簧的使⽤越来越⼴泛。

本⽂主要是对碟形弹簧作⼀简要的说明,以便⼤家对它有⼀定的认识。

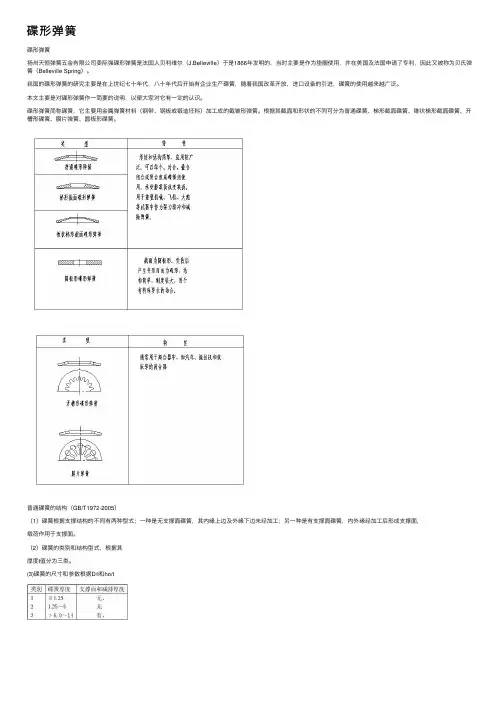

碟形弹簧简称碟簧,它主要⽤⾦属弹簧材料(钢带、钢板或锻造坯料)加⼯成的截锥形弹簧。

根据其截⾯和形状的不同可分为普通碟簧、梯形截⾯碟簧、锥状梯形截⾯碟簧、开槽形碟簧、膜⽚弹簧、圆板形碟簧。

普通碟簧的结构(GB/T1972-2005)(1)碟簧根据⽀撑结构的不同有两种型式;⼀种是⽆⽀撑⾯碟簧,其内缘上边及外缘下边未经加⼯;另⼀种是有⽀撑⾯碟簧,内外缘经加⼯后形成⽀撑⾯,载荷作⽤于⽀撑⾯。

(2)碟簧的类别和结构型式,根据其厚度t值分为三类。

(3)碟簧的尺⼨和参数根据D/t和ho/t值分为A(D/t≈18,ho/t≈0.4)、B(D/t≈28,ho/t≈0.75)、C(D/ho≈40,ho/t≈1.3)三个系列碟簧的主要特点与应⽤碟簧与其它型式的弹簧如螺旋弹簧、钢板弹簧等⽐较,其主要特点如下:⑴轴向尺⼨较⼩⽽径向尺⼨较⼤它能在很⼩的的变形条件下,承受变化范围很⼤的轴向载荷,其单位体积的变形能较⼤,具有较好的缓冲吸振能⼒,因此适合轴向空间⼩,径向空间⼤⽽承载⼤的场合。

⑵具有变刚性的特性在外径和内径尺⼨相同的条件下,只要改变碟簧厚度与碟簧的内锥⾼度之⽐可以得到不同的弹簧特性曲线,z=ho/t﹤2,是正刚度(刚度⼤)z=0.2~1.3;z=ho/t≈2是正刚度+零刚度z=1.3~1.5; 2﹤ho/t﹤22是正刚度+负刚度z=1.5~2.3;z﹥22是正刚度+负刚度z﹥2.8。

在国标中的碟簧是采⽤z﹤2的。

0引言随着电网的建设、发展和企业的技术进步,电力系统对断路器操动机构的可靠性与稳定性提出了越来越高的要求,碟簧储能液压机构采用模块化、紧凑化设计,减少液压元件和管路,可有效减少密封环节,提高产品的密封性能和可靠性,具有动作稳定,操作功大,结构紧凑,外型尺寸小的特点;与常用的活塞压缩氮气式储能器相比,采用碟簧储能元件可避免氮气泄漏及环境温度变化对工作压力的影响,提高液压机构的稳定性和可靠性;提高液压系统的工作压力,可有效减小液压操动机构的尺寸,降低材料使用率,降低产品成本,提高产品市场竞争能力。

所以采用碟簧储能的液压操动机构是目前超、特高压断路器用操动机构的发展方向。

1整体结构碟簧储能液压机构采用模块化、紧凑型设计,液压元件以液压缸为中心,如图1所示,储能缸及控制阀、油泵电机、行程开关等元件布置在工作缸的侧面上,储能元件组合碟簧布置在工作缸的下部,油箱位于工作缸的上部,组成一个操动单元,整个操动单元通过一个连接座与断路器本体相连接,产品整体结构紧凑、美观。

其主要的动作原理是采用压缩碟簧储能、利用液压传动的工作方式,控制与操动液压缸来带动断路器触头的运动,实现分、合闸动作。

2工作原理碟簧液压机构的液压元件包括组合碟簧、工作缸、控制阀、油泵电机、储能缸、行程开关、安全阀/高压放油阀、碟簧液压机构原理及常见故障分析李文华;张朝辉;戴本圣;程军强(河南平高电气股份有限公司,平顶山467001)摘要:本文介绍了碟簧液压机构的组成及工作原理,并对碟簧液压机构在工程应用中的常见故障原因进行了分析,对碟簧液压机构的应用、维护和检修提供了很好的参考。

关键词:碟簧液压机构;工作原理;故障分析人员进行自检,观察虚焊问题,焊接专门人员对焊接好的桥管进行全部打压试验并标记后再进行下一工序。

2.4加注齿轮油加注齿轮油过程不注意,油漏到桥包上面。

齿轮油[3]加注过量,齿轮运转会受到大的阻力以及动力的消耗,造成假性漏油。

2.5轴承座轴承座铸件疏松有砂眼。

WEISS 电主轴运行性能检测与应用蒙旭喜 黄宏富 於双月上汽通用五菱汽车股份有限公司 广西柳州市 545007摘 要: 高精密电主轴广泛应用于数控机床领域。

本文以FANUC 加工中心WEISS 电主轴为研究对象,开展电主轴运行性能检测系统的研制工作。

首先通过对电主轴结构与工作原理进行解析,进而分析确立电主轴运行性能关键指标及验证策略;最后,结合现场实例全面介绍检测系统及应用。

关键词:电主轴 运行性能 诊断检测电主轴又称“内装式电机”,是高精密数控机床的重要组成部分。

拥有高精度、噪音低、结构紧凑等优点。

随着汽车、轮船、航空等精密零部件加工精度需求的不断提高,装载电主轴的高档数控机床在市场的需求逐渐增大,电主轴维修保养、运行性能检测的需求日益凸显。

电主轴运行性能检测是一项贯穿电主轴全生命周期管理的过程:从研发、制造、调试到使用,都需要对各项性能指标进行检测,以保证加工精度及效率。

一套完整与之匹配的软硬件检测系统,对其性能评价至关重要。

本文探析的电主轴运行性能检测系统,主要用于已修复电主轴运行性能的检测,保证电主轴上机前能够满足运行需要。

1 电主轴结构电主轴结构由下图1可知,在机械结构方面,电主轴系统由壳体、拉刀机构、芯轴、支撑轴承、同步&异步电机及冷却系统等组成。

1.1 电主轴各子系统结构及功能拉刀子系统:电主轴拉刀机构的原理一般为“碟簧夹紧,液压松刀”,即在自然状态下利用碟簧的预紧力将刀柄拉紧,松刀时由主轴尾部的夹紧油缸将拉刀杆往前顶,压缩弹簧,完成松刀动作,如图2。

芯轴:芯轴外部为台阶、内部为中空式结构。

内部用于安装拉刀机构,外部台阶用于轴承、同步&异步电机、编码器的轴向定位。

同步&异步电机:电机子系统由定子和转子组成。

按电机的类型分类,可分为IPM 转子(配备内置永磁体的转子)、APM 转子(配备外置永磁体的转子)。

为了获得更高的动平衡精度,电机转子和芯轴取消了键联接和螺纹联接。

碟簧压力扭矩

碟簧压力是指碟簧所受的压力大小。

碟簧是一种弹簧装置,其形状类似于平面上中央突起的圆盘,常用于受力方向不固定或空间受限的机械设备中,可以提供较大的弹性变形和回复力。

碟簧压力与碟簧的形状、材料、尺寸、厚度以及受力情况等因素有关。

通常情况下,碟簧承受的压力越大,其变形量也越大。

碟簧压力可以通过力学计算或实际测试来确定。

扭矩是指对物体施加的扭转力矩,是力和力臂的乘积。

在机械设备中,扭矩常用来描述旋转装置所受到的力矩大小。

碟簧也可以用于扭矩传递的装置中。

当碟簧扭动时,其受到的压力和变形量会产生一个相应的扭矩。

而扭矩的大小与碟簧压力和其相对应的力臂长度有关。

通常情况下,碟簧承受的压力越大,其产生的扭矩也越大。

总之,碟簧压力和扭矩是两个不同的概念,但在一些应用中可以有一定的联系。

碟簧计算方法范文碟簧是一种常用的弹簧装置,常用于汽车避震系统、工程机械和家用电器中。

它由一根金属带组成,可以在外力作用下发生弯曲变形,从而产生弹性力。

碟簧的计算方法主要包括如下几个方面:设计规范的选择、碟片数量和布置、材料选择、弹性系数计算、碟簧的刚度和挠度计算。

首先,设计规范的选择是碟簧计算中的首要步骤。

不同的应用领域需要遵守不同的设计规范,如汽车工程师可以遵循SAEJ1231和J1864标准。

选择适当的设计规范有利于确保碟簧的性能和安全。

其次,需要确定碟簧的数量和布置。

碟簧的数量和布置会影响系统的刚度和性能。

通常情况下,碟簧的数量越多,整体的刚度越大。

此外,碟簧的布置需要根据具体应用情况进行设计,以满足特定的载荷和挠度要求。

材料选择是碟簧计算中的另一个重要因素。

常见的碟簧材料有钢、铁、铝和合金等。

材料的选择应综合考虑碟簧的强度、刚度、耐疲劳性和耐腐蚀性等要求,同时还要考虑制造成本和重量等因素。

确定材料后,需要计算碟簧的弹性系数。

弹性系数是衡量材料抵抗弯曲变形的能力的指标,通常用弹性模量表示。

计算弹性系数需要考虑材料的力学性能和几何特征。

碟簧的弹性系数主要取决于材料的弹性模量和几何形状。

通过弹性系数和几何尺寸,可以计算碟簧的刚度和挠度。

碟簧的刚度是指在受到一定荷载时产生的变形量和恢复力的关系。

碟簧的挠度是指在受到荷载时,碟簧发生的最大变形量。

这些计算可以通过解析方法、数值模拟和试验等途径进行。

在碟簧计算中,还需要考虑碟簧的疲劳寿命。

碟簧在长期受到往复荷载作用下,会发生疲劳破坏。

为了保证碟簧在使用寿命内不会发生破坏,需要进行疲劳强度计算。

这可以通过应力振幅和循环寿命之间的关系来进行。

综上所述,碟簧计算方法需要依次进行设计规范的选择、碟片数量和布置的确定、材料选择、弹性系数计算、碟簧的刚度和挠度计算以及疲劳寿命的评估。

通过这些计算,可以确保碟簧在设计和使用过程中具有良好的性能和安全性。

组合碟簧的安装方法简介组合碟簧是一种常见的机械部件,广泛应用于各种机械设备中。

它由多个弹簧片组合而成,具有较大的弹性变形能力和吸能能力,可用于减震、缓冲和传递力量等多种应用场景。

本文将介绍组合碟簧的安装方法及注意事项。

安装步骤步骤一:准备工作在安装组合碟簧之前,我们需要做一些准备工作: 1. 确保所使用的组合碟簧符合设计要求,并检查其表面是否有损坏或变形。

2. 清洁安装位置,确保其表面光滑、无杂质,并确保与组合碟簧接触的零件表面也清洁无损。

步骤二:安装组合碟簧1.将组合碟簧放置在安装位置上,并确保其与相邻零件的配合间隙符合设计要求。

2.使用合适的工具,将组合碟簧的固定部件(如螺栓、螺母等)与相邻零件连接起来。

注意,固定部件的选择应符合设计要求,并确保其紧固力度适中。

3.在固定组合碟簧的过程中,应避免使用过大的力量,以免损坏组合碟簧或其相邻零件。

步骤三:检查安装质量1.确保组合碟簧安装后处于正确的位置,并与相邻零件配合良好。

2.检查组合碟簧与相邻零件之间的间隙是否符合设计要求,如有问题应及时调整。

3.检查组合碟簧的固定部件是否紧固牢固,如有松动应进行重新固定。

注意事项注意事项一:安装力度在安装组合碟簧时,应注意力度的控制。

力度过大可能导致组合碟簧或其相邻零件损坏,力度过小则可能导致固定不牢固。

因此,在安装过程中需要根据设计要求和经验掌握适当的力度。

注意事项二:固定部件选择选择合适的固定部件对于组合碟簧的安装至关重要。

固定部件的选择应根据设计要求,包括承载力、材料、尺寸等因素进行合理选择。

同时,固定部件的质量也需要保证,以确保安装的牢固性和可靠性。

注意事项三:安装位置组合碟簧的安装位置应符合设计要求,并确保与相邻零件的配合间隙正确。

安装位置的不当可能导致组合碟簧的工作效果不佳,甚至损坏其它机械部件。

因此,在安装前应仔细检查安装位置的准确性。

注意事项四:安装环境在安装组合碟簧时,应确保安装环境干净、整洁,并避免有灰尘、油污等杂质进入组合碟簧内部。

碟簧压力扭矩是机械工程中一个重要的概念,它在许多机械装置的设计和运行中起着关键的作用。

本文将介绍碟簧压力扭矩的概念、计算方法以及其在工程中的应用。

1. 概念碟簧压力扭矩是指通过对碟簧施加力矩来产生弹性变形的一种装置。

碟簧由金属薄片制成,具有弹性变形特性。

当施加力矩使得碟簧弯曲时,它会产生回弹力,使其恢复到初始状态。

这种弹性特性使得碟簧可以在许多机械装置中作为一种弹性元件来使用。

2. 计算方法计算碟簧压力扭矩需要考虑到碟簧的几何形状、材料力学性质以及应用条件等因素。

下面是碟簧压力扭矩计算的基本公式:T=k⋅θ式中,T表示碟簧压力扭矩;k为碟簧的刚度系数;θ表示碟簧的变形角度。

具体的计算方法需要根据碟簧的几何形状和材料特性来确定刚度系数k。

在实际工程中,可以通过实验或者有限元分析等方法来获得。

变形角度θ则可以通过对施加的力矩和碟簧的弹性特性进行分析得到。

3. 工程应用碟簧压力扭矩在工程中有着广泛的应用。

下面列举了几个常见的应用示例:3.1 避震装置碟簧压力扭矩可以作为一种避震装置来使用。

在汽车悬挂系统中,通过将碟簧安装在减震器上,可以使得车辆在行驶过程中减少颠簸感。

碟簧的弹性特性可以有效减缓路面不平造成的冲击,提高车辆的行驶舒适性。

3.2 扭矩传感器利用碟簧的压力扭矩特性,可以设计出高精度的扭矩传感器。

通过测量碟簧的变形角度,可以间接测量出施加在碟簧上的扭矩大小。

这种传感器被广泛应用于机械测试和控制领域。

3.3 泵阀装置碟簧压力扭矩也可以用于泵阀装置中。

在某些泵阀系统中,通过调整碟簧的变形角度,可以实现对流量的控制。

当碟簧发生弹性变形时,可以改变阀门的开启程度,从而影响流体的流量。

结论碟簧压力扭矩作为一种重要的机械装置,在工程中具有广泛的应用前景。

通过对碟簧的几何形状、材料特性以及力学性质进行合理的设计和分析,可以实现对碟簧压力扭矩的有效控制和应用。

在未来的研究和设计中,我们可以进一步挖掘碟簧压力扭矩的潜力,将其应用于更多的领域,提高机械设备的性能和效率。

碟簧压力测试方法一、引言碟簧压力测试是一种常用的测试方法,用于评估碟簧的弹性和承载能力。

本文将介绍碟簧压力测试的原理、步骤和注意事项。

二、原理碟簧压力测试是通过施加力量来测量碟簧的变形程度和回弹能力。

测试时,将待测的碟簧放置在测试设备上,施加垂直方向的力量,然后测量碟簧的变形量和回弹力。

通过这些数据,可以评估碟簧的弹性和承载能力。

三、步骤1. 准备测试设备:选择适合的碟簧压力测试设备,确保设备的准确性和稳定性。

2. 安装待测碟簧:将待测碟簧放置在测试设备上,确保碟簧的位置正确并且稳固。

3. 施加压力:根据测试要求,施加垂直方向的力量到碟簧上,可以通过手动或自动方式进行。

4. 测量变形量:在施加压力的过程中,使用合适的仪器或传感器来测量碟簧的变形量。

可以使用示波器、光学测量仪器等设备。

5. 测量回弹力:当施加的压力达到目标值后,停止施加压力,并测量碟簧的回弹力。

可以使用力传感器等设备来测量回弹力。

6. 记录数据:将变形量和回弹力的数据记录下来,以备后续分析和评估使用。

四、注意事项1. 测试设备的选择和校准要准确可靠,以确保测试结果的可信度。

2. 碟簧的安装要正确,确保其在测试过程中不会发生移动或倾斜。

3. 在施加压力时,要避免过大或过小的力量,以免影响测试结果的准确性。

4. 测量设备的选择要合适,确保能够准确测量碟簧的变形量和回弹力。

5. 数据记录要细致,确保每次测试的结果都能被准确记录下来。

6. 在进行多次测试时,要注意每次测试的环境条件是否一致,以避免测试结果的误差。

五、结论碟簧压力测试是一种有效评估碟簧弹性和承载能力的方法。

通过施加力量来测量碟簧的变形量和回弹力,可以得出准确的测试结果。

在进行测试时,需要注意选择合适的设备、正确安装碟簧、准确施加压力,并细致记录测试数据。

通过碟簧压力测试,可以为碟簧的设计和制造提供参考依据,确保其在实际应用中具有良好的性能和可靠性。

碟簧垫圈的作用碟簧垫圈是一种常见的机械零件,广泛应用于各个领域的机械设备中。

它的作用主要是用于缓冲、隔离和固定,以保证机械设备的正常运行和稳定性。

下面将从几个方面详细介绍碟簧垫圈的作用。

碟簧垫圈具有缓冲作用。

在机械设备中,由于工作过程中的震动、冲击和振动等因素,会对设备的零部件产生压力或动力的作用,进而对设备产生一定的影响。

碟簧垫圈的存在可以起到缓冲和减震的作用,使设备在受到外力的冲击或振动时,能够吸收和分散这些力量,减少对设备的损害,并且保护设备的正常运行。

碟簧垫圈还具有隔离作用。

在机械设备中,不同零部件之间往往需要保持一定的距离和间隔,以避免因接触而产生的摩擦、磨损和干涉等问题。

碟簧垫圈可以被用来隔离不同零部件之间的接触,防止它们直接接触和摩擦,从而减少磨损和干涉现象,延长设备的使用寿命。

碟簧垫圈还具有固定作用。

在机械设备中,有些零部件需要保持相对位置的稳定,以确保设备的正常运行和工作效果。

碟簧垫圈可以起到固定的作用,将不同零部件连接在一起,并保持它们的相对位置不发生变化,从而确保设备的稳定性和可靠性。

除了上述的作用之外,碟簧垫圈还具有其他一些特殊的功能。

例如,碟簧垫圈可以用于控制和调节设备的压力,通过改变碟簧垫圈的形状和厚度来调整设备的压力值。

此外,碟簧垫圈还可以用于防水和密封,防止液体或气体的泄漏。

这些功能使得碟簧垫圈在各个领域的机械设备中得到广泛的应用。

需要注意的是,碟簧垫圈的选择和使用需要根据具体的工作条件和要求来确定。

不同的工作环境和要求可能需要选择不同类型和规格的碟簧垫圈。

因此,在使用碟簧垫圈时,需要根据实际情况进行选择,并且定期进行检查和更换,以保证其正常的工作状态和性能。

碟簧垫圈作为一种常见的机械零件,具有缓冲、隔离和固定等多种作用。

它可以在机械设备中起到重要的保护和支撑作用,保证设备的正常运行和稳定性。

因此,在机械设计和维护中,合理选择和使用碟簧垫圈是非常重要的。