基础设计说明书

- 格式:doc

- 大小:308.00 KB

- 文档页数:20

课程设计课程名称:机械制造基础课程设计设计题目:年产量为10000件的拨叉的机械加工工艺规程及典型夹具设计学院: ******************专业: ****************年级: 101班学生姓名: ***指导教师: ***日期: 2013.7.1~2013.7.12教务处制课程设计任务书***** 学院***************** 专业 2010 年级学生姓名: ***课程设计题目:年产量为10000件的拨叉的机械加工工艺规程及典型夹具设计课程设计主要内容:1、绘制拨叉零件的零件图和毛坯图。

2、设计拨叉零件的机械加工工艺规程,并填写:1)整个零件的机械加工工艺过程卡;2)整个零件关键工序的机械加工工序卡。

3、以小组为单位设计某工序的夹具一套,绘出总装图。

4、编写设计说明书。

设计指导教师(签字):教学基层组织负责人(签字):年月日一、摘要此次,课程设计的主要任务是年产量为10000件的拨叉的机械加工工艺规程及典型夹具的设计。

要求在设计中能初步的学会综合应用以前所学的课程,并利用图书馆资源查找自己所需的相关内容。

通过此次课程设计应能达到以下要求:1、能熟练地运用机械制造工艺学的基本理论和夹具设计原理,准确的解决一个零件在加工中的定位,夹紧及其工艺规程的制定。

2、通过对某一道工序的加工数据的查询与计算,学会解决加工过程中某工序所需的工艺参数。

3、通过对某一道工序的夹具设计,学会工艺装备设计的一般办法,提高自己结构设计的能力。

4、学会利用图书馆资源,学会使用手册、查询相关资料。

关键词:拨叉、工艺分析、精度、工艺规格设计、铣床、花键二、前言机械制造技术基础课程设计是我们在大学学完了全部基础课,专业基础课及专业课后进行的。

是我们在毕业设计前对所学的各科课程得一次综合式的复习,也是一次理论联系实际的训练。

我设计的是主要任务是年产量为10000件的拨叉的机械加工工艺规程及典型夹具的设计。

机械制造技术基础课程设计说明书题目:设计底板座架零件的机械加工工艺规程及相关工序的专用夹具内容: ⒈被加工零件的零件图1张⒉毛坯图1张⒊机械加工工艺过程卡片1张⒋机械加工工序卡片8张⒌夹具设计装配图1张⒍夹具体主要零件图1张⒎课程设计说明书1份目录序言-—-———————-————-———-———--—-—--—---————--———————一、分析零件图纸并确定其生产类型-----—-——--—-------—二、选择毛坯尺寸,设计毛坯图-—--—-————-—--——-—--—--—三、选择加工方法,制定工艺路线—---—--——-————————-———四、工序设计———-—-————-----—-------—-—----—-———--—-—五、确定切削用量及基本时间--————--—————-——-—————--——六、工艺过程卡和加工工序卡--—-————-———--———---—-—-——七、夹具设计-—-—----—-—————-——-——---------—-----—--—设计小结—--—---——-——-———————---—---————-———------—--主要参考文献————-—-—---——-——-—--——-————-——--—————---底板座架工艺与工装设计摘要:本设计对底板座架的各个加工难点、生产类型进行了分析,针对零件的结构特点进行毛坯设计、对其工艺过程进行了设计。

为提高生产效率,设计了各个加工工序的工装夹具,对十字孔加工的夹具进行了详细的分析,对其它座架零件的加工有一定的借鉴意义。

关键词:底板座架工艺工装夹具设计序言械制造技术基础课程是在学完了机械制造技术基础和在部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节.这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后和毕业设计及未来从事的工作打下了良好的基础。

机械制造技术基础课程设计说明书设计题目:法兰盘零件的机械加工工艺规程及夹具设计学院:太原理工大学阳泉学院院系:机电系班级: 09机制本姓名:董帅江指导教师:赵彤涌机械制造技术基础课程设计任务书题目:法兰盘零件的机械加工工艺规程及夹具设计内容:1、零件图1张2、毛坯图 1张3、机械加工工序卡 2张4、夹具结构设计装配图 1张5、课程设计说明书 1份目录1 零件的分析 (1)1.1零件的作用 (1)1.2 零件的工艺分析 (1)2 工艺规程设计 (1)2.1确定毛坯的制造形式 (1)2.2基面的选择 (1)2.3制定工艺路线 (2)2.4机械加工余量,工序尺寸及毛坯尺寸的确定 (3)2.5确定切削用量及基本工时 (5)3 夹具设计 (26)3.1问题的提出 (26)3.2夹具设计 (26)参考文献 (29)1 零 件 的 分 析1.1零件的作用题目所给定的零件是CA6140车床上的法兰盘(见附图1), 法兰盘起联接作用是车床上的重要零件。

1.2 零件的工艺分析法兰盘是一回转体零件,有一组加工表面,这一组加工表面以Φ20045.00+为中心 ,包括:两个Φ12.034.0100--mm 的端面, 尺寸为Φ0017.045-mm 的圆柱面,两个Φ90mm的端面及上面的4个Φ9mm 的透孔. Φ06.045-mm 的外圆柱面及上面的Φ6mm 的销孔, Φ90mm 端面上距离中心线分别为34mm 和24mm 的两个平面.这组加工表面是以Φ20045.00+mm 为中心,其余加工面都与它有位置关系,可以先加工它的一个端面,再借助专用夹具以这个端面为定位基准加工另一端面,然后再加工其它加工表面.2 工 艺 规 程 设 计2.1确定毛坯的制造形式零件材料为HT200,中批生产的水平,而且零件轮廓尺寸不大,故采用金属模铸造,法兰盘因毛坯比较简单,采用铸造毛坯时一般是成队铸造,再进行机械加工。

这从提高生产率,保证加工精度上考虑也是应该的。

办公室墙体及条形基础设计摘要:这是砌体结构的办公室墙体,以纵横墙承重。

考虑底部承载力需要的多,所以一层用370的墙,以上三层和其他的墙体都用240的。

本次设计首先,考虑墙体的高厚比以初步确定墙体的稳定性;其次,考虑墙体的纵横墙的承载力,包括考虑受压承载力和局部受压承载力。

选取不利的墙体局部,计算相关的荷载值,以便计算内力,最后算得相关的承载力,通过校核,确定所设计的结构安全合理;最后由以上所提供的荷载值确定基础的相关尺寸。

本座办公室结构的空间比较大,可以有较充分的活动空间。

考虑共有四层,底部荷载比较大而取370的墙体,而又考虑到经济性第二层就用壁柱以提供较大的承载力和较好的稳定性。

在计算墙体承载力后还要考虑梁下局部受压承载力是否满足要求。

一般都用混凝土垫块以提高砌体结构的局部受压承载力,经过相关的试算确定适合的垫块类型。

基础的设计考虑到土质的种类,确定地基承载力特征值,再用到以上的荷载值确定基础的形式和尺寸。

由于用砌体基础不合适,所以选用混凝土条形基础。

关键词:刚性结构纵横墙壁柱高厚比荷载承载力目录1 设计背景 (1)1.1 设计资料 (1)1.2 材料标号 (2)2 设计方案 (2)静力计算方案 (2)3 高厚比验算 (3)3.1 外纵墙高厚比验算 (3)3.2内纵墙高厚比验算 (4)3.3横墙高厚比验算 (4)4 承载力验算 (4)4.1 荷载资料 (4)4.2 纵墙承载力验算 (5)5 基础设计 (20)5.1 概述 (20)5.2 基础平面布置图 (20)5.3 外纵墙下条形基础设计 (21)5.4 内横纵墙下条形基础设计 (21)6 结果与结论 (23)7 收获与致谢 (24)7.1 收获 (24)7.2 致谢 (24)8 参考文献 (25)1 设计背景1.1 设计资料设计例题某四层办公楼平面、剖面图如图7-1所示,屋盖、楼盖采用预应力混凝土空心板,墙体采用烧结页岩砖MU15和水泥混合砂浆砌筑,三、四层砂浆的强度等级为M2.5,一、二层砂浆的强度等级为M5,施工质量控制等级为B级。

构成基础设计说明书姓名:王国华学号: 141457202 班级: 14视传2班指导教师:张曼蒂完成日期: 2014.12第一章设计目的平面构成——是在二维平面上进行的造成活动,它的构成元素是点、线、面按一定的法则,用规则或不规则的方法造成新的美的形态,使人产生有规则的起伏,有节奏的韵律、有条理的动感和新颖、奇特的视觉感受。

构成是一种造型概念,是研究视觉设计中最基本的造型(构成)要素——形、色、体在二维或三维的空间里排列和组合形成的美的形态,是从诸多的审美实践中概括和总结出来的形式法则。

视觉构成关系训练是所有种设计的基础,这在全世界的设计教育基本取得了共识,这种训练就是时下在各个办有设计类专业的院校对初年级学生所开的“三大构成课”。

这些课程作为设计类专业的共同性专业基础课,是在上个世纪20—30年代在德国包豪斯奠定的。

构成主义是一种主题性的绘画风格,特点是摆脱了造型艺术再现视觉感觉的传统,排斥艺术的思想性、形象性、民族性,把点、线面、方形、圆形、直线等几何要素转变成有象征意义的视觉符号,从而发展形成一种新的造型理念并广泛地运用于诸多方面。

所谓平面构成就是按照一定的构成原则,将造型要素(点、线、面)进行理性的组合排列,主要在二维的空间范围之内以轮廓线划分图与地的界限,描绘形象。

平面构成力求从点、线、面这些单个的视觉元素开始,通过构成训练让我们熟悉设计的“字”和“词”,然后用材料和质感丰富视觉的感受,通过构图、形式美法则、视觉心理等,去研究各种元素组合的形式和效果。

构成的训练为平面设计搭建了一个坚实的基础,因此它是设计的基础。

第二章设计目标通过具体的构成方法,使学生掌握形式美的法则并熟悉各种构成方法通过综合实训让学生认知色彩感情,具备驾驭色彩的能力和提高审美能力通过分组实训培养团队合作精神、沟通表达能力通过项目制作培养工作责任心。

创造性与活力是设计人员的必备素质。

要进行有目的的视觉传达和艺术创造,就必需掌握并应用视觉语言。

机械设计基础课程设计说明书你好,本次机械设计基础课程的设计说明书旨在帮助学生们更加深入地理解机械设计的基本原理和方法,并通过实践操作来提高机械设计的实际操作能力。

以下是本次课程设计说明书的具体内容。

1. 设计背景机械设计是机械制造的基础和核心,它涵盖了多个学科的知识,如力学、材料科学、机电一体化等等。

为了让学生更好地掌握机械设计的基本原理和方法,本次课程将设计一款手动搬运车。

2. 设计要求手动搬运车需要具备以下功能:(1)能够承载适当重量的物品,最大承载重量为50kg;(2)移动方便,并具备一定的悬挂功能,以便于在狭小的空间内进行工作;(3)整体设计美观、结构牢固,方便日常维护。

3. 设计思路根据设计要求,我们需要设计一款手动搬运车,使其具备承载重物的能力,并且能够方便地移动和悬挂。

我们可以从以下几个方面进行考虑:(1)车架设计:车架需要具备结构牢固、整体稳定的特点,同时应尽可能减少自重。

我们可以采用高强度材料进行车架设计,并进行适当的加强和固定。

(2)轮轴设计:车轮需要具备耐磨、承载重力大、防滑等特点,同时需要设计合适的轴承和悬挂机构,以便于在狭小空间内进行操作。

(3)推拉手柄设计:手动搬运车需要具备方便推拉的设计,我们可以设计合适高度和角度的拉杆,采用皮革或抗滑橡胶等材料包裹,以提高操作的舒适度。

4. 设计步骤(1)车架设计:首先,我们需要绘制手动搬运车的草图,并确定车架的结构、尺寸以及车架材料。

然后,根据草图进行CAD绘图,进行车架的三维模型设计,最后进行车架的加强和固定设计。

(2)轮轴设计:根据手动搬运车的承载重量和移动条件确定车轮的材料、规格及型号。

然后进行轮轴承受力分析,并针对力学问题进行调整。

最后设计合适的轮轴直径和悬挂机构。

(3)拉杆设计:根据手动搬运车的人体工学和操作要求,确定拉杆的高度和角度,然后进行拉杆材料、形状、大小和表面设计,并进行组装和调试。

5. 设计成果最终的手动搬运车需要符合以下要求:(1)具备50kg的承载能力;(2)能够在狭小空间内进行悬挂和操作;(3)整体设计美观、结构牢固、操作舒适。

备注:该模板仅供参考,不一致之处请以教材或设计手册为准!机械设计根底课程设计设计说明书〔指导手册〕设计题目:学院系专业设计者:指导教师:年月日安徽工业大学目录目录 (1)1.设计任务书 (2)2.电动机的选择计算 (3)3.传动装置高、低速轴的转速、转矩与效率计算·······························4.传动皮带和齿轮零件的设计计算··········································5.轴的设计计算···························································6.滚动轴承的选择与寿命计算···············································7.键联接的选择和验算·····················································8.联轴器的选择··························································· 参考文献·································································1. 机械设计根底课程设计任务书〔16开复印〕课程设计题目:胶带运输机的传动装置设计课程设计容:单级圆柱直齿轮减速器设计题号: :**:条件〔见分配给每个**的数据表〕:1 输送带工作拉力F= kN ;2 输送带工作速度:V= m/s ; 〔允许输送带速度误差为±5%〕;3 滚筒直径D=mm ;4滚筒效率ηw =0.96〔包括滚筒轴承的效率损失〕工作条件:见下表; 设计工作量:① 减速器装配图一〔A1号图幅,绘三视图。

目录第一章总论 ................................................................................................ 错误!未定义书签。

项目提要............................................................................................................... 错误!未定义书签。

规划编制依据 ..................................................................................................... 错误!未定义书签。

综合评价与结论................................................................................................... 错误!未定义书签。

第二章项目建设的背景及必要性 ................................................................. 错误!未定义书签。

项目建设的背景................................................................................................... 错误!未定义书签。

项目建设的必要性和意义 ................................................................................... 错误!未定义书签。

第三章建设条件分析 ...................................................................................... 错误!未定义书签。

机械设计基础课程设计说明书

题目:带式输送机传动装置中的一级圆柱齿轮减速器

2009-2010学年第3学期

学院:工学院

专业:热能与动力工程

学生姓名:龙绪安

学号:08328030

起至日期:2010-7-13至2010-8-1

指导教师:高群

目录

A

课程设计任务书 (2)

B

计算过程及计算说明 (5)

一、传动方案拟定 (5)

二、电动机的选择 (5)

三、运动参数的计算 (6)

四、V带传动的设计计算 (6)

五、圆柱齿轮传动的设计计算 (7)

六、轴的设计计算 (8)

七、滚动轴承的选择计算 (10)

八、键的选择计算 (10)

九、联轴器的选择 (11)

十、润滑油及润滑方式的选择 (11)

十一、箱体设计 (11)

十二、总结 (12)

十三、参考文献 (12)

C

老师批点 (13)。

工艺规程设计1.1 有关零件的结构分析和功用1.1.1 零件的功用题目所给定的零件是拨叉。

它位于车窗变速结构中,主要起换挡作用。

通过拨叉的拨动使车床滑移齿轮与不同齿轮啮合从而达到要求的主轴转速。

1.1.2 零件的结构分析零件的加工表面,现分述如下: 1. 钻预制孔Φ18、Φ142. 粗、精铣上端面,使粗糙度达到Ra6.3μm3. 粗精铣低槽Φ18H11,使粗糙度达到Ra3.2μm4. 钻2-M8通孔、并攻丝,钻1-Φ5通孔5. 拉内花键Φ25H7,使粗糙度达到Ra3.2μm6. 去毛刺,清洁7. 检验1.2 课题(提供的技术资料) 1.2.1 技术资料设计图纸一张、《机械加工工艺手册》等。

1.3 毛坯的种类常见的毛坯主要有以下几种:1、铸件,2、型材,3、锻件,4、焊接件,5、其他毛坯1.3.1 确定毛坯的种类确定零件材料为HT200,毛坯为铸件1.4 定位基准的选择原则1.4.1 粗基准的选择原则当零件有不加工表面时,则应以这些不加工表面作粗基准;若零件有若干个 不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面做粗基准,底面作粗基准,底面以三个支承钉为主要定位面以消除z y x 、、三个自由度,再用一块条形支承板定位以消除z y 、两个自由度,最后用一个卡紧装置以消除x 自由度达到完全定位。

1.4.2精基准的选择原则精基准的选则主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

1.5 工艺规程的拟定制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。

在生产纲领已确定为大批生产的条件下,可以采用外能机床配以专用工夹具,并尽量使工序集中来提高生产率。

除此以外,还应该考虑经济效果,以便降低生产成本。

1.5.1制定工艺规程的原则(1)保证零件的加工质量,可靠地达到产品图纸所提供出的全部技术条件,并尽量提高生产率和降低消耗;(2)尽量降低工人的劳动强度,使其有良好的工作条件;(3)在充分利用现有生产条件的基础上,采用国内外先进工艺技术;(4)工艺规程应正确、完整、统一、清晰;(5)工艺规程应规范、标准,其幅面、格式与填写方法以及所用的术语、符号、代号等应符合相应标准的规定;(6)工艺规程中的计量单位应全部使用法定计量单位。

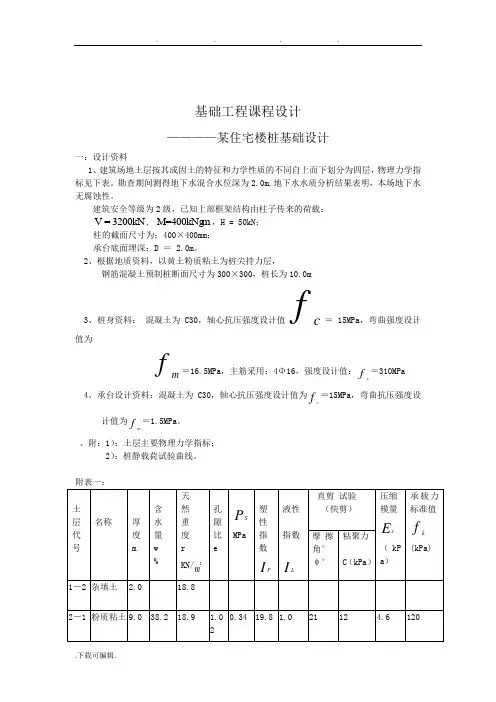

基础工程课程设计————某住宅楼桩基础设计一:设计资料1、建筑场地土层按其成因土的特征和力学性质的不同自上而下划分为四层,物理力学指标见下表。

勘查期间测得地下水混合水位深为2.0m,地下水水质分析结果表明,本场地下水无腐蚀性。

建筑安全等级为2级,已知上部框架结构由柱子传来的荷载:V = 3200kN, M=400kN mg,H = 50kN;柱的截面尺寸为:400×400mm;承台底面埋深:D = 2.0m。

2、根据地质资料,以黄土粉质粘土为桩尖持力层,钢筋混凝土预制桩断面尺寸为300×300,桩长为10.0m3、桩身资料:混凝土为C30,轴心抗压强度设计值fc= 15MPa,弯曲强度设计值为fm=16.5MPa,主筋采用:4Φ16,强度设计值:f y=310MPa4、承台设计资料:混凝土为C30,轴心抗压强度设计值为fc=15MPa,弯曲抗压强度设计值为fm=1.5MPa。

、附:1):土层主要物理力学指标;2):桩静载荷试验曲线。

附表一:附表二:桩静载荷试验曲线二:设计要求:1、单桩竖向承载力标准值和设计值的计算;2、确定桩数和桩的平面布置图;3、群桩中基桩的受力验算4、承台结构设计及验算;5、桩及承台的施工图设计:包括桩的平面布置图,桩身配筋图,承台配筋和必要的施工说明;6、需要提交的报告:计算说明书和桩基础施工图。

三:桩基础设计 (一):必要资料准备1、建筑物的类型机规模:住宅楼2、岩土工程勘察报告:见上页附表3、环境及检测条件:地下水无腐蚀性,Q —S 曲线见附表 (二):外部荷载及桩型确定1、柱传来荷载:V = 3200kN 、M = 400kN •m 、H = 50kN2、桩型确定:1)、由题意选桩为钢筋混凝土预制桩; 2)、构造尺寸:桩长L =10.0m ,截面尺寸:300×300mm 3)、桩身:混凝土强度 C30、cf=15MPa 、mf=16.5MPa4φ16yf=310MPa 4)、承台材料:混凝土强度C30、cf=15MPa 、mf=16.5MPatf=1.5MPa(三):单桩承载力确定1、 单桩竖向承载力的确定: 1)、根据桩身材料强度(ϕ=1.0按0.25折减,配筋 φ16)2()1.0(150.25300310803.8)586.7p ScyR kNff A A ϕ''=+=⨯⨯⨯+⨯=2)、根据地基基础规公式计算: 1°、桩尖土端承载力计算: 粉质粘土,LI=0.60,入土深度为12.0m100800(800)8805pakPa q -=⨯= 2°、桩侧土摩擦力: 粉质粘土层1:1.0LI= , 17~24sakPa q = 取18kPa粉质粘土层2:0.60LI= , 24~31sakPa q = 取28kPa28800.340.3(189281)307.2pippasia Ra kPaqq lA μ=+=⨯+⨯⨯⨯+⨯=∑3)、根据静载荷试验数据计算:根据静载荷单桩承载力试验Q s -曲线,按明显拐点法得单桩极限承载力550ukN Q=单桩承载力标准值:55027522uk kN QR === 根据以上各种条件下的计算结果,取单桩竖向承载力标准值275akN R=单桩竖向承载力设计值1.2 1.2275330k kN R R ==⨯=4)、确桩数和桩的布置:1°、初步假定承台的尺寸为 223m ⨯ 上部结构传来垂直荷载: 3200V kN = 承台和土自重: 2(23)20240G kN =⨯⨯⨯= 32002401.1 1.111.5330F G n R ++=⨯=⨯= 取 12n =根 桩距 :()()3~43~40.30.9~1.2S d m ==⨯= 取 1.0S m =2°、承台平面尺寸及柱排列如下图:桩平面布置图1:100桩立面图(四):单桩受力验算: 1、单桩所受平均力:3200 2.6 3.6220297.912F G N kPa R n ++⨯⨯⨯===< 2、单桩所受最大及最小力:()()max max min2240050 1.5 1.5297.960.5 1.5iF G nMx Nx+⨯⨯+=±=±=⨯⨯∑3、 单桩水平承载力计算: 150 4.212i H kPa n H === , 3200266.712i V == 4.211266.763.512H V ==<<Q即 i V 与i H 合力 与i V 的夹角小于5o∴单桩水平承载力满足要求,不需要进一步的验算。

机械设计基础课程设计说明书CENTRAL SOUTH UNIVERSITY题目机械设计基础课程设计说明书学生姓名学号指导教师何竟飞学院地球科学与信息物理学院专业地质工程完成时间 2019年7月3日机械设计是根据使用要求对机械的工作原理、结构、运动方式、力和能量的传递方式、各个零件的材料和形状尺寸、润滑方法等进行构思、分析和计算并将其转化为具体的描述以作为制造依据的工作过程。

本课程设计采用单机齿轮减速器,这是因为齿轮减速器广泛应用于机械制造,纺织,轻工机械,冶金,船舶,航空等领域中是生产中具有典型性,代表性的通用部件,运用极其广泛。

齿轮减速器具有轮、轴、滚动轴承、螺纹连接等通用零件和箱体等专用件,充分的反应了机械设计基础课程的相关教学内容,使我们受到本课程内外比较全面的基础训练。

而且在画装配图以及零件图的时候,也应用到了以前制图的相关知识和内容,使相关内容得以巩固、加强和提高。

在设计的过程中我仔细的精读了机械设计基础课本和设计书,并查阅了相关资料,依据前面设计着的设计对实际设计中的每个环节加以分析、概括和完善。

只有不断地对机械设备进行改造充分发挥其应用能力,才能在各个方面将工业生产逐步转变为机械化、自动化、现代化。

一、设计内容 ........................................................................... .. (3)一>设计题目:带式运输机传动装置减速器设计 ................................................................. 4 二>传动方案图: ......................................................................... ............................................ 4 三>原始数据: ......................................................................... ................................................ 4 四>设计工作量: ......................................................................... ............................................ 4 二、计算及计算说明 ........................................................................... .. (5)一>电动机选择 ........................................................................... .............................................. 5 二>总传动比的确定及传动比分配 ........................................................................... .............. 6 三>各轴转速、功率、力矩的计算 ........................................................................... .............. 6 四>机械传动设计 ........................................................................... .......................................... 7 五>轴、轴承、联轴器设计 ........................................................................... ........................ 10 六>箱体结构设计 ........................................................................... ........................................ 17 七>键联接设计 ........................................................................... ............................................ 18 八>密封和润滑设计 ........................................................................... (19)一、设计内容一>设计题目:带式运输机传动装臵减速器设计二>传动方案图:三>原始数据:运输带拽引力F(N)2900运输带速度v(m/s)2.0滚筒直径D(mm)400四>设计工作量:1>设计说明书一份 2>减速器装配图一张 3>零件图两张二、计算及计算说明一>电动机选择1>电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

机械制造技术基础课程设计设计说明书.课程设计课程名称:机械制造基础课程设计设计题⽬:年产量为10000件的拨叉的机械加⼯⼯艺规程及典型夹具设计学院: ******************专业: ****************年级: 101班学⽣姓名: ***指导教师: ***⽇期: 2013.7.1~2013.7.12教务处制课程设计任务书***** 学院***************** 专业 2010 年级学⽣姓名: ***课程设计题⽬:年产量为10000件的拨叉的机械加⼯⼯艺规程及典型夹具设计课程设计主要内容:1、绘制拨叉零件的零件图和⽑坯图。

2、设计拨叉零件的机械加⼯⼯艺规程,并填写:1)整个零件的机械加⼯⼯艺过程卡;2)整个零件关键⼯序的机械加⼯⼯序卡。

3、以⼩组为单位设计某⼯序的夹具⼀套,绘出总装图。

4、编写设计说明书。

设计指导教师(签字):教学基层组织负责⼈(签字):年⽉⽇⼀、摘要此次,课程设计的主要任务是年产量为10000件的拨叉的机械加⼯⼯艺规程及典型夹具的设计。

要求在设计中能初步的学会综合应⽤以前所学的课程,并利⽤图书馆资源查找⾃⼰所需的相关内容。

通过此次课程设计应能达到以下要求:1、能熟练地运⽤机械制造⼯艺学的基本理论和夹具设计原理,准确的解决⼀个零件在加⼯中的定位,夹紧及其⼯艺规程的制定。

2、通过对某⼀道⼯序的加⼯数据的查询与计算,学会解决加⼯过程中某⼯序所需的⼯艺参数。

3、通过对某⼀道⼯序的夹具设计,学会⼯艺装备设计的⼀般办法,提⾼⾃⼰结构设计的能⼒。

4、学会利⽤图书馆资源,学会使⽤⼿册、查询相关资料。

关键词:拨叉、⼯艺分析、精度、⼯艺规格设计、铣床、花键⼆、前⾔机械制造技术基础课程设计是我们在⼤学学完了全部基础课,专业基础课及专业课后进⾏的。

是我们在毕业设计前对所学的各科课程得⼀次综合式的复习,也是⼀次理论联系实际的训练。

我设计的是主要任务是年产量为10000件的拨叉的机械加⼯⼯艺规程及典型夹具的设计。

《机械设计基础》课程设计说明书学院:应用技术学院专业:矿物加工工程班级:姓名:学号:日期:2020年06月24日课程设计题目:一级圆柱齿轮减速器设计内容包括:设计说明书一份图纸三张《机械设计基础》课程设计任务书班级矿物加工姓名指导教师日期2020 年6 月24 日指导教师签字:年月日第二章机械传动装置的总体设计2.1 确定传动方案在确定传动方案时应注意以下几点。

(1)带传动承载能力较低,但能缓冲吸震,有过载保护作用,被广泛采用。

为使带传动获得较为紧凑的结构尺寸,应布置在传动系统的高速级。

若带传动水平布置时,应使其松边在上。

(2)方案中采用一级圆柱齿轮减速器,其动力应从远离齿轮端输入,以改善轮齿受力。

2.2 选择电动机工业上广泛应用三相异步电动机,因为它构造简单,制造、使用和维护方便,运行可靠,重量较轻,成本较低。

异步电动机为了便于齿轮润滑,取i 1=5。

V 带的传动比02.4510.2012===i i i2.4 传动装置的运动参数和动力参数的计算传动装置的运动和动力参数,主要是指各种轴的转速、功率和转矩,它是进行传动零件设计计算极为重要的依据。

下图为直齿轮一圆柱齿轮减速器传动装置,现对有关参数说明如下:n 1、n 2、n 3——Ⅰ、Ⅱ、Ⅲ轴的转速(r/min ) P 1、P 2、P 3——Ⅰ、Ⅱ、Ⅲ轴的输入功率(kW ) T 1、T 2、T 3——Ⅰ、Ⅱ、Ⅲ轴的输入转矩(N ·m )i= i 1=5 i 2=4.02(8)轴的强度校核轴的材料为45钢,调质处理。

σB =650N/mm 2,则[σσB ,即58~60N/mm 2,取[σ]=60N/mm 2,轴的应力为][/18.11401.022.7152323σσ<=⨯≈=mm N W M ca ca根据计算结果知,该轴满足强度要求。

(9)轴的疲劳强度校核计算轴的材料为45钢,调质处理。

σB =650N/mm 2, σ-1=275N/mm 2,τ-1=140N/mm 2。

第1章机械设计基础课程设计计算说明书1.1 概述1.1.1机械设计课程设计的目的原理及特点(1)通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用机械设计基础课程和其他先修课程的理论与生产实际知识去分析与解决机械设计问题的能力;(2)学习机械设计的一般方法,掌握机械设计的一般规律;(3)进行机械设计基本技能的训练,例如计算、绘图、查询设计资料和手册、运用标准和规范等。

1.1.2机械设计课程设计的内容本次机械设计课程设计的内容为带式运输机传动装置,其装置如图1所示。

图1.1带式运输机传动装置简图设计参数:输送带的有效拉力F=1500N,输送线速度v=1.00m/s,卷筒直径d=250mm,载荷平稳,常温下连续运转,工作环境有灰尘,电源为三相交流电,电压为380V。

本次课程设计的工作量:(1) 减速器装配工作图1 张(A0 图纸);(2) 零件工作图2 张(低速轴、轴承透盖,A2 图纸);(3) 设计计算说明书1 份。

1.1.3机械设计课程设计的方法和步骤(1) 设计准备;(2) 传动装置的总体设计;(3) 传动零件的设计计算;(4) 装配草图的设计;(5) 装配工作图的设计;(6) 零件工作图的设计;(7) 撰写设计计算说明书;(8) 设计总结和答辩。

1.1.4机械设计课程设计中应该注意的问题(1) 正确处理参考已有资料与创新的关系;(2) 正确处理设计计算与结构设计和工艺要求等方面的关系;(3) 熟练掌握边画图、边计算、边修改的设计方法,力求精益求精;(4) 正确使用标准和规范;(5) 图纸应符合机械制图规范,说明书要求计算正确,书写工整,内容完整;(6) 要充分发挥主观能动性,要勤于思考、深入专研的学习精神和严肃认真、一丝不苟、有错必改、精益求精的工作态度;(7) 要注意掌握设计进度,保质保量地按期完成设计任务。

1.2 传动方案的拟定采用一级圆柱齿轮减速器,其传动比一般小于6,传递功率可达到数万千瓦,效率较高,工艺简单,精度易于保证,一般工厂均能制造,应用广泛。

ISD-DEMO2360 User ManualThe information contained in this document is the exclusive intellectual property of Nuvoton Technology Corporation and shall not be reproduced without permission from Nuvoton.Nuvoton provides this document for reference purposes only in the design of ISD ChipCorder®microcontroller-based systems. Nuvoton assumes no responsibility for errors or omissions.All data and specifications are subject to change without notice.For additional information, please contact: Nuvoton Technology Corporation atPublication Release Date: Apr 13, 2016Contents1. Overview (3)2. Board Description (5)2.1. ISD-DEMO2360_QFN32 for QFN32 package (5)2.1.1. ISD-DEMO2360_QFN32 Jumper Description (5)2.2. ISD-DEMO2360_SOP16 for SOP16 package (6)2.2.1. ISD-DEMO2360_SOP16 Jumper Description (6)2.3. 2x5 connector pin assignment (7)3. Operation Description (7)3.1. Software Installation (7)3.2. Operation under VPE (8)4. ISD-DEMO2360 board schematic (10)4.1. ISD-DEMO2360_QFN32 schematic (10)4.2. ISD-DEMO2360_SOP16 schematic (11)5. Appendix: ISD-VPE Video Tutorial (12)6. Revision History (13)Publication Release Date: Apr 13, 20161.OverviewThe ISD2360 demo board is a small board dedicated for ISD2360 device evaluation andapplication development. The ISD2360 comes in two packages: QFN32 and SOP16, hence there are two types of demo boards for the ISD2360.-For QFN32 package: ISD-DEMO2360_QFN32 – shown in Picture 1-1 ISD-DEMO2360_QFN32-For SOP16 package: ISD-DEMO2360_SOP16 – shown in Picture 1-2Picture 1-1 ISD-DEMO2360_QFN32Picture 1-2 ISD-DEMO2360_SOPPublication Release Date: Apr 13, 2016The ISD2360 evaluation kit consists of three parts:-ISD-DEMO2360 (QFN or SOP)-ISD-ES_MINI_USB: a small interface board providing USB connection to PC-ISD-VPE2360: free downloadable GUI evaluation software for ISD2360.The ISD2360 demo board connecting to the ISD-ES_MINI_USB board, along with the ISD-VPE2360, makes up a small but complete evaluation system for ISD2360, as shown in Picture 1-3 A complete ISD2360 evaluation system.Picture 1-3 A complete ISD2360 evaluation systemPublication Release Date: Apr 13, 20162.Board Description2.1.ISD-DEMO2360_QFN32 for QFN32 package2.1.1.ISD-DEMO2360_QFN32 Jumper DescriptionJ1 – 2-pin power connector, to connect battery pack or external power supply J2 – 2-pin speaker connector directly connecting to ISD2360 PWM outputJ3 – Audio jack directly connecting to ISD2360 PWM outputJ4 – 2x5 10-pin connector connecting to ISD-ES_MINI_USB donglePublication Release Date: Apr 13, 2016J5 – Reserved, not to be used.2.2.ISD-DEMO2360_SOP16 for SOP16 package2.2.1.ISD-DEMO2360_SOP16 Jumper DescriptionJ2 – 2x5 10-pin connector connecting to ISD-ES_MINI_USB dongleJ3 – Audio jack directly connecting to ISD2360 PWM outputJ4 – 2-pin speaker connector directly connecting to ISD2360 PWM outputJ7 – Reserved, not to be used.J8 – 2-pin power connector, to connect battery pack or external power supplyPublication Release Date: Apr 13, 20162.3.2x5 connector pin assignmentThe ISD2360 demo board can be connected to ISD USB dongle via a 2x5 10-pinconnector. Table 2-1 shows the pin assignment.3.Operation Description3.1.Software InstallationSoftware DownloadThe ISD2360 user can use ISD-VPE2360 (VPE stands for Voice Prompt Editor) GUIsoftware to control the demo board, and fully evaluate the ISD2360 device.The ISD-VPE2360 software is freely downloaded from Nuvoton website, or from the link below:https:///FS/v.aspx?v=8a6e688761676eb6a4ad.During the software installation, user will be prompted for username and password. The user should email Nuvoton ChipCorder team at **********************, to requestPublication Release Date: Apr 13, 2016the username and password. In the email user should provide the detailed companyname and company address, city, including country name if outside of US. Thisinformation is required by Nuvoton to generate the username and password and tocontact the user for future software updates.System RequirementsThe ISD-VPE2360 is PC windows application software; it currently supports Windows XP, Windows 7- 32bit, and Windows 7- 64bit.3.2.Operation under VPEThe user can follow the sequence below to launch the ISD2360 VPE and start evaluating the ISD2360 chip functionality with the ISD-DEMO2360 board.-Connect a demo board to USB dongle-Plug in USB dongle into a PC USB port-Launch VPETo connect demo board with the USB dongle, both board need to face up for the connection.Please refer to Picture 3.2-1Demo board connects to USB dongle board with both boardsfacing up below.Publication Release Date: Apr 13, 2016Picture 3.2-1 Demo board connects to USB dongle board with both boards facing upPublication Release Date: Apr 13, 20164.ISD-DEMO2360 board schematic 4.1.ISD-DEMO2360_QFN32 schematicPublication Release Date: Apr 13, 20164.2.ISD-DEMO2360_SOP16 schematicPublication Release Date: Apr 13, 20165.Appendix: ISD-VPE Video TutorialThere are ISD-VPE video tutorials available online which can help users who are new to the ISD-VPE GUI software. Users can access these video tutorials using the web links below:o A Simple VPE project: https:///watch?v=BXTa7Kaux0oo A GPIO Trigger project: https:///watch?v=XVDcPGpHtkIo Record and playback project: https:///watch?v=o-L-6L3TXvcPublication Release Date: Apr 13, 20166.Revision HistoryPublication Release Date: Apr 13, 2016。

基础工程设计说明书文本引言基础工程设计说明书是为了规范基础工程设计而编写的文档。

本文档将详细介绍基础工程设计的目的、范围、设计原则和方法以及设计过程中需要注意的事项。

1. 目的和范围1.1 目的基础工程设计的目的是为建筑物或结构物提供稳固和安全的基础。

该设计要确保基础的承载能力和稳定性,以满足建筑物或结构物的使用要求。

1.2 范围基础工程设计的范围涵盖以下方面: - 基础类型选择 - 地质勘测和土壤力学参数确定 - 基础结构设计和计算 - 施工方法和施工工艺的确定2. 设计原则和方法2.1 设计原则基础工程设计应遵循以下原则: - 安全性:设计应保证基础的安全性,能够承受建筑物或结构物的荷载并保持稳定。

- 经济性:设计要尽可能节约材料和成本,同时满足基础的设计要求。

- 环境友好性:设计应考虑基础对环境的影响,并采取相应的措施进行环境保护。

- 可持续性:设计要考虑基础的使用寿命和维护保养,并尽可能延长基础的寿命。

2.2 设计方法基础工程设计通常采用以下方法: 1. 地质勘测:通过对地质条件进行调查和分析,确定地层结构和土壤力学参数。

2. 荷载计算:根据建筑物或结构物的类型和使用要求,计算并确定荷载大小和载荷分布。

3. 基础类型选择:结合地质调查结果和荷载计算结果,选择合适的基础类型,如浅基础、深基础、桩基等。

4. 结构设计:根据选定的基础类型和荷载计算结果,进行基础结构的设计和计算。

5. 施工方法确定:根据基础结构设计结果,确定施工方法和施工技术。

6. 施工图纸绘制:根据设计结果和施工要求,绘制详细的施工图纸,包括平面图、剖面图、施工细节图等。

3. 设计过程中的注意事项在进行基础工程设计时,需要注意以下事项: - 确保设计符合相关的法律法规和规范要求。

- 结合实际情况进行设计,考虑地质、水文等因素的影响。

- 合理选取合适的基础类型,避免设计错误。

- 进行详细的荷载计算和结构设计,确保基础的稳定性和承载能力。

项目名称中国石化高桥分公司润滑油系统改造项目

25万吨/年加氢裂化尾油减压分馏装置

工艺部分

编制蹇江海

校核薛楠

审核刘凯祥

审定朱昌莹

项目经理冀琳

目录

1. 概述 (3)

1.1 项目编制的依据 (3)

1.2 装置概况及特点 (3)

2 原料与产品 (6)

2.1 原料 (6)

2.2 产品性质 (7)

3 物料平衡 (8)

4 主要操作条件 (9)

5 工艺流程说明 (10)

6 公用工程消耗 (11)

6.1 用水量 (11)

6.2 用电量 (12)

6.3 蒸汽用量 (13)

6.4 压缩空气用量 (14)

6.5 氮气用量 (14)

6.6 燃料气用量 (14)

7.装置能耗计算 (15)

7.1 能耗 (15)

7.2 节能措施 (15)

8. 生产控制分析 (17)

9 装置定员 (18)

10. 装置内外关系 (19)

10.1 原料及产品 (19)

10.2 公用工程 (19)

1. 概述

加氢裂化尾油量约25万吨/年,其中约有50%的尾油要作为润滑油加氢异构进料,但从加氢裂化装置开工后生产的尾油性质来看,尾油收率远高于设计值,馏程较宽、部分柴油等轻质组分被压入尾油组分中。

而当此尾油作为润滑油加氢异构进料时,这部分轻质组分将发生裂化反应生成轻质燃料油或燃料气,这样会降低润滑油加氢装置基础油收率,降低润滑油加氢的实际负荷。

因此,需要通过减压分馏除去这部分轻质组分。

1.1 项目编制的依据

1)上海高桥分公司对于该项目基础设计的委托书,编号为:SEI-R-2008-121。

2)中国石化工程建设公司编制的《中国石化股份有限公司上海高桥分公司润滑油系统改造项目25万吨/年加氢裂化尾油综合利用设施可行性研究报告》(调整上报版)(档案号:02102-15FS)(2008年12月)。

3)上海高桥分公司与我公司的历次设计协调会议纪要。

4)高化分公司提供的自然条件和公用工程条件

1.2 装置概况及特点

1.2.1 装置概况

1)装置规模:装置设计规模25万吨/年。

年开工时间为8400小时。

2)原料组成:加氢裂化尾油。

3)主要产品

主要有侧线产品和一个塔底产品:

减一、二线油(<489℃) 14.77t/h

减底油(442~565℃) 15t/h

4)设备概况

本装置共有设备约56台,其中:

加热炉1座

塔器2台

容器9台

换热器16台

空冷器4片

泵16台

其它设备8台(套)

7)主要消耗指标

新鲜水 1.0t/h(间断)

循环水102.2t/h

脱氧水2t/h

电219.4kW

燃料气565kg/h(热值3100kJ/kg)

1.0MPa蒸汽2t/h

0.5MPa蒸汽-1.4t/h

凝结水-1t/h

净化风240Nm3/h

非净化风15Nm3/min(吹扫烧焦用)

8)占地面积: 3990平方米

9)装置能耗:834.7MJ/t(原料油),20.0×104kcal/t(原料油)。

10)装置定员:共设生产操作人员8人。

1.2.3 设计范围

本装置的设计范围是装置边界线内的全部设计内容,包括减压塔、减压炉和换热等部分。

2 原料与产品

2.1 原料

原料性质由高桥炼厂提供。

表1 加氢裂化尾油标定性质

注:由于加氢裂化装置2006年以来一直停工,现有的尾油分析数据可能存在一定偏差。

2.2 产品性质

3 物料平衡

设计的物料平衡如下:年加工时间8400小时

以上物料平衡数据仅做参考,实际操作会有变化。

4 主要操作条件

4.1 原料油缓冲罐

温度:123℃压力:0.2MPa(g)

4.2 减压塔

进料温度:375~380℃

塔顶温度:85℃

塔顶压力:~80mmHg

塔底吹汽量:400Kg/h

4.3 减二线汽提塔

进塔温度:335℃

塔顶温度:326℃

塔顶压力:~88mmHg

塔底吹汽量:200Kg/h

4.4 减压炉

温度:入口~262℃出口375~380℃

压力:出口~156mmHg

5 工艺流程说明

来自加氢裂化装置的尾油进入原料缓冲罐(D-101),如果进料是从罐区来的,先与减一线回流换热到123℃,再进入原料缓冲罐。

原料经进料泵(P-101)升压后,分别与塔底油(E-101)、减二线油(E-102)、减底油(E-103)换热后进入减压炉(F-101)加热。

加热到适当温度后,进入减压塔(C-101)分馏。

塔顶油气经水冷器(E-108)冷却后,液相流入塔顶分液罐,气体通过蒸汽抽空器抽出后,再经过塔顶水冷器

(E-109)冷却后由液环真空泵抽出,进入塔顶分液罐(D-102)分液。

气体做燃料气或通过增压排入火炬。

减一线从第一段填料下抽出,一部分做为内回流进入下一层填料,一部分发生0.5MPa蒸汽(E-105),然后去减一空冷器冷却后分两路,一路作为减一线产品出装置,一路经水冷冷却到60℃做为塔顶回流。

减二线由第三层填料抽出,进入减二线汽提塔,塔底吹蒸汽。

减二线油经泵(P-104)升压后与减压塔进料换热,再经空冷器(A-102)冷却后出装置。

减底油由减低泵(P-105)升压后,经与进料换热,再与减底油空冷器(A-103)冷却后出装置。

6 公用工程消耗

6.1 用水量

注:括号数据为间断用水量。

6.2 用电量

6.3 蒸汽用量

6.4 压缩空气用量

6.5 氮气用量

6.6 燃料气用量

7.装置能耗计算

装置能耗计算是根据《石油化工设计能量消耗计算方法》的编制说明 (SH/T 3110-2001)而计算的,如下

7.1 能耗

全装置每吨原料油计算能耗:

834.7兆焦/吨原料油(20.0×104千卡/吨原料油)。

7.2 节能措施

1)进料采用热进料,由上游装置空冷前引出。

2)优化换热流程。

对各股物流根据其温度情况进行换热安排,以使各股物流热量充分回收利用,不但相应地减少了加热和冷却负荷,减少了换热器和冷却器面积,而且收到了节能降耗的效果。

3)减顶采用机械抽真空系统,并在抽空器前加水冷器,降低蒸汽用量和循环水用量,降低装置能耗。

4)采用新型节能电机,减少电负荷;采用新型保温材料,减少散热损失

8. 生产控制分析

9 装置定员

根据中国石油化工集团人事部编制的《石油化工企业定员标准》,按四班三倒制进行编制本装置的定员。

本装置共设生产操作人员8人,具体安排由高桥炼厂统一调配安排。

10. 装置内外关系

10.1 原料及产品

1)原料蜡油由加氢裂化装置或罐区送至装置内。

2)开工油由罐区送至装置内。

3)装置产品用泵送出装置。

10.2 公用工程

1)装置加热炉所需燃料气由系统引入。

2)装置生产及照明用电由变电站供给。

3)装置内循环冷水、循环热水、新鲜水、消防水均有压力送或排。

4)装置内含油污水自流约2.5吨/时(另外1吨/时间断排放)排至污水处理场。

5)装置内生产废水(包括生活污水)自流排至污水处理场。

6)装置含硫污水送至污水汽提处理。

7)装置用氮由系统供给。

8)非净化风由全厂系统供给,供服务点及开停工及检修用。

9)净化风由工厂系统供给。

10)装置用1.0MPa蒸汽由全厂系统管网供给,正常生产外排0.4MPa(g)蒸汽。

11)脱氧水由热工制备,供该装置使用。

12)凝结水送出装置。

13)装置内反冲洗污油、外甩尾油及开停工、事故、低点排凝、采样等排出的污油收集后用泵送出装置。

14)装置设低压放空管线,低压放空送至低压放空气体分液罐,然后

送出装置与系统低压放空管线相连。