涤纶纤维的生产过程.

- 格式:ppt

- 大小:1.10 MB

- 文档页数:40

涤纶的工艺流程

《涤纶生产工艺流程》

涤纶是一种合成纤维,具有优异的性能和广泛的应用领域。

涤纶的生产工艺流程主要包括聚酯原料准备、聚酯聚合、纺丝、加工和成品制备等步骤。

首先是聚酯原料准备,这一步骤主要包括聚丙酸甘油酯等原料的准备和配比。

然后是聚酯聚合,通过聚合反应将原料转化为聚酯链段。

接下来是纺丝,将聚酯熔体通过喷丝孔成形为纤维,并进行拉伸和冷却。

此外,还需要进行加工,包括拉伸、热定型、涂覆等工艺。

最后是成品制备,将纤维粒分切为不同长度的纤维,然后进行卷绕和包装。

在整个生产工艺流程中,需要严格控制各个环节的温度、压力、速度等参数,以确保产品质量稳定。

同时,要注重设备维护和操作规范,确保生产过程的安全和稳定。

涤纶生产工艺流程中还包括很多细节和技术环节,需要不断进行技术创新和工艺优化,以提高产品的性能和降低生产成本。

同时,环保和节能也是涤纶生产过程中需要重视的问题,要注重减少能源消耗和减少废弃物排放,实现可持续发展。

综上所述,《涤纶生产工艺流程》是一个复杂而精细的过程,需要生产者不断提升自身技术水平,提高产品质量和生产效率,以满足市场需求并保护环境。

涤纶生产工艺涤纶是一种合成纤维,由聚酯原料制成。

涤纶生产工艺主要包括聚合、纺丝、牵伸和后处理四个步骤。

首先是聚合步骤。

涤纶的聚合是指将聚酯原料与催化剂混合,在高温高压下进行缩聚反应。

首先将聚酯原料加入反应器中,加入催化剂后,反应器加热至160-220℃,同时使反应器内部保持一定的压力,从而促进原料之间的缩聚反应。

聚合反应通常持续4-8小时,直至获得理想的聚酯物。

接下来是纺丝步骤。

纺丝是指将聚酯物溶解在溶剂中,然后通过旋转孔板或喷丝孔将其拉伸成细丝状。

首先将聚酯物加入纺丝锅中,加热至其熔融点,并加入稳定剂、着色剂等辅助剂,使其溶解、混合均匀。

然后通过锥形溜槽将溶液送至旋转孔板或喷丝孔,使其受到高速旋转的离心力作用,并通过冷却气流将其快速拉伸成细丝。

拉伸过程中,还会添加拉伸剂,使细丝的结晶度增加,从而提高其强度。

然后是牵伸步骤。

牵伸是指将纺丝得到的长丝进行机械拉伸,使其纤维结构排列更加均匀,并增加其强度、弹性和耐磨性。

首先将纺丝得到的长丝穿过一系列牵伸辊,辊与辊之间的距离逐渐缩小,通过牵引作用使长丝拉伸至一定长度。

牵伸过程中,还会根据需要进行加热或冷却处理,以控制长丝的温度,保证其物理性能得到最佳调整。

最后是后处理步骤。

后处理是指对拉伸后的长丝进行各种处理,以改善其外观和性能。

首先是交织,即将拉伸后的长丝交织成带状,并通过热定型进行处理,使其保持交织状态。

然后是牵引,将交织后的长丝通过牵引机进行拉伸处理,使其纤维排列更加均匀。

最后是干燥、切断和包装,将处理完的纤维进行干燥、切断成所需长度,并进行包装,以方便运输和使用。

这就是涤纶生产的基本工艺流程。

涤纶的生产工艺不仅能够生产纤维,还可以生产其他涤纶制品,如涤纶纱线、涤纶织物等。

涤纶以其良好的强力、耐磨、不易褪色等优点,被广泛应用于纺织、汽车制造、建筑材料等领域,给人们的生活和工作带来了很多方便和舒适。

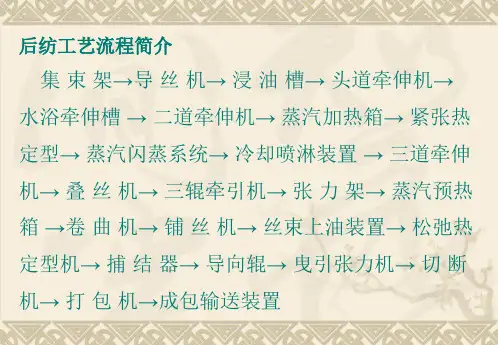

涤纶长丝生产工艺简介涤纶长丝是一种由涤纶纤维通过加工工艺制造而成的线状产品。

它具有良好的强度、耐磨性和抗褶皱性,被广泛应用于纺织、塑料、包装等领域。

涤纶长丝的制造工艺涉及到纤维初加工、纺纱、加工和后整理等多个环节。

本文将详细介绍涤纶长丝的生产工艺。

首先是纤维初加工。

涤纶长丝的原料是聚酯切片,它们经过干燥和熔融后变成熔融涤纶液。

熔融涤纶液经过过滤、加压、均质和喷丝等处理,形成连续纤维丝束。

接下来是纺纱过程。

连续纤维丝束通过喷丝孔径的调整,分散成纤维束。

纤维束在高速气流的作用下拉伸和冷却,形成初步成形的长丝。

长丝经过拉伸连续纺纱机进行第一次拉伸,然后通过传统纺纱机进行二次拉伸。

之后,长丝经过卷绕加工,形成成千上万的纤维束。

然后是涤纶长丝的加工过程。

纤维束经过散条、梳棉、清洗等处理,使其长度逐渐变长、重量逐渐减轻,并消除杂质和不规则纤维。

然后,将纤维束进行精绞、纺纱和整理,形成千纤长丝。

最后是长丝的后整理。

长丝经过整理处理,使其具有所需的特殊性能,如抗静电能力、抗皱能力等。

整理过程中通常包括涂覆、低温烘干、热定型和携带等处理。

通过这些处理,涤纶长丝的强度、柔软度和抗褶皱性能得到了改善。

总结起来,涤纶长丝的生产工艺包括纤维初加工、纺纱、加工和后整理等环节。

通过熔融涤纶液的喷丝、拉伸、卷绕等过程,形成连续纤维丝束。

然后经过散条、梳棉等处理,形成千纤长丝。

最后通过涂覆、烘干、热定型等处理,使长丝具备所需的性能。

这些工艺环节的控制和调整对于生产高质量的涤纶长丝非常重要。

涤纶布生产工艺涤纶布是一种由涤纶纤维制成的一种人造合成纤维织物。

涤纶布因为具有耐磨、抗皱、耐皱、不缩水等特点,被广泛应用于服装、家居、汽车饰品等领域。

涤纶布的生产工艺主要包括纺纱、织造、染色和后整理等过程。

首先是涤纶纤维的纺纱过程。

涤纶纤维通常以聚酯切片的形式供应给纺纱厂家。

在纺纱过程中,切片被加热至熔融状态,通过喷孔喷出,并在冷却空气中固化成丝状物。

这些纤维丝经过拉伸和扭转等工艺,形成细而均匀的纤维。

然后是涤纶布的织造过程。

在织造过程中,将涤纶纱线经过经纱机和纬纱机的编织,形成织物的基本结构。

经纱是沿织物长度方向拉直的纱线,纬纱是沿织物宽度方向拉直的纱线。

经纱和纬纱交织在一起,形成网格状的织物结构。

接下来是涤纶布的染色过程。

染色是为了赋予涤纶布丰富的颜色和图案。

在染色过程中,首先需要将织物进行预处理,去除油脂和杂质,以提高染色的效果。

然后将织物浸入染料溶液中,使染料渗透到纤维中。

最后,将染色后的织物进行洗涤、脱水和干燥等处理,以固定染料并提高光泽和色牢度。

最后是涤纶布的后整理过程。

后整理是为了改善织物的性能和外观。

在后整理过程中,涤纶布经过热定型、压光、抗静电等处理。

热定型是通过高温加热将织物纤维固定成所需的形状和尺寸。

压光是利用压力和热量使织物表面平整而光滑。

抗静电是为了减少织物表面的静电生成和积聚。

总之,涤纶布的生产工艺包括纺纱、织造、染色和后整理等过程。

这些过程不仅需要高效的生产设备和技术,还需要严格的质量控制和环境保护措施。

只有保持良好的生产工艺和质量管理,才能生产出优质的涤纶布产品。

涤纶布的广泛应用,也给我们的日常生活带来了很多便利和舒适。

涤纶纤维的生产过程涤纶纤维是一种合成纤维,也被称为聚酯纤维。

它是由聚酯单体经过聚合反应制成的线状聚合物。

涤纶纤维具有高强度、耐磨损、抗细菌、易干燥等特点,广泛应用于制衣、纺织品、工业材料等领域。

下面我们将详细介绍涤纶纤维的生产过程。

1.聚合反应:涤纶纤维的生产开始于聚合反应。

聚酯单体(对苯二甲酸和乙二醇)在加热的条件下经过酯交换反应,生成聚酯线状聚合物。

这个过程中,通过不同的催化剂和反应条件可以调整聚合物的分子量。

2.锥形破粒:聚酯线状聚合物经过冷却器降温至固化点以下,形成固体颗粒,这也被称为原粒。

然后,原粒通过破粒机被破碎成为较小的颗粒,这些颗粒被称为锥形破粒。

锥形破粒的尺寸通常在1-2毫米之间。

3.熔融纺丝:锥形破粒进入螺杆挤出机,通过加热和螺杆的旋转被熔化成为涤纶熔体。

熔化后的涤纶熔体通过过滤来除去杂质,然后经过多个旋转轴的作用被拉伸和延伸成为纤维状物质。

4.冷却和固化:熔融纺丝后的涤纶纤维通过冷却器降温,使其形成固态纤维。

在冷却的同时,纤维通过气流和牵引力的作用被拉伸和延伸。

拉伸和延伸过程可以调整纤维的最终性能,如强度和弹性。

5.卷绕和切割:冷却和固化的涤纶纤维通过卷绕机结成纤维纱,并在卷绕时进行整理。

根据市场需求,纺织企业可以选择将纱线卷绕成小卷或大卷。

随后,纱线经过切割机被切割成为所需长度的纤维。

6.纺纱:在涤纶纤维生产过程中,纺纱可被看作是一个附加步骤。

在纺纱过程中,涤纶纤维被加工成纱线,并通过打结、捻合和细长至所需的纱线形式。

总结起来,涤纶纤维的生产过程包括聚合反应、锥形破粒、熔融纺丝、冷却和固化、卷绕和切割以及纺纱等步骤。

这些步骤在涤纶纤维的制造商中可能会有所不同,主要取决于产品的规格和质量要求。

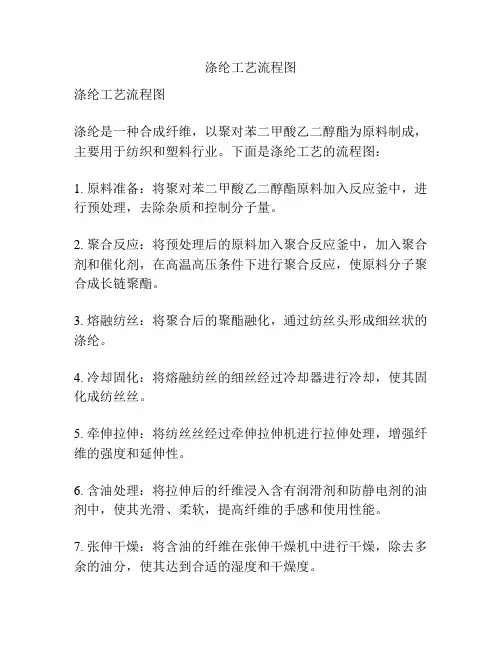

涤纶工艺流程图涤纶工艺流程图涤纶是一种合成纤维,以聚对苯二甲酸乙二醇酯为原料制成,主要用于纺织和塑料行业。

下面是涤纶工艺的流程图:1. 原料准备:将聚对苯二甲酸乙二醇酯原料加入反应釜中,进行预处理,去除杂质和控制分子量。

2. 聚合反应:将预处理后的原料加入聚合反应釜中,加入聚合剂和催化剂,在高温高压条件下进行聚合反应,使原料分子聚合成长链聚酯。

3. 熔融纺丝:将聚合后的聚酯融化,通过纺丝头形成细丝状的涤纶。

4. 冷却固化:将熔融纺丝的细丝经过冷却器进行冷却,使其固化成纺丝丝。

5. 牵伸拉伸:将纺丝丝经过牵伸拉伸机进行拉伸处理,增强纤维的强度和延伸性。

6. 含油处理:将拉伸后的纤维浸入含有润滑剂和防静电剂的油剂中,使其光滑、柔软,提高纤维的手感和使用性能。

7. 张伸干燥:将含油的纤维在张伸干燥机中进行干燥,除去多余的油分,使其达到合适的湿度和干燥度。

8. 绕线:将经过处理的纤维绕在纺织机上,形成纱线。

9. 织造或制品生产:将纱线通过织布机进行织造,制成涤纶织物。

或者将纱线通过高温挤出机进行注塑成型,制成涤纶塑料制品。

10. 检验:对织造或制品进行检验,包括外观、尺寸、拉力等指标的检测,确保产品质量符合要求。

11. 包装:将织造或制品进行包装,便于运输和销售。

12. 质检检验:对包装后的产品进行质检检验,确保产品质量符合标准。

13. 成品入库:将合格的涤纶织物或塑料制品入库,等待销售。

14. 销售:将成品销售给纺织企业、塑料制品厂或其他相关行业的客户。

以上是涤纶工艺的主要流程图。

涤纶工艺需要经过原料准备、聚合反应、熔融纺丝、冷却固化、牵伸拉伸、含油处理、张伸干燥、绕线、织造或制品生产、检验、包装、质检检验、成品入库和销售等多个环节。

每个环节都要严格控制工艺参数和质量指标,以确保最终产品的质量和性能。

涤纶广泛应用于纺织和塑料行业,因其优异的性能和良好的可塑性备受欢迎。

涤纶的生产工艺流程涤纶是一种合成纤维,广泛用于纺织和制造各种产品。

下面是涤纶的生产工艺流程的简要介绍。

第一步:聚合涤纶的生产开始于聚合,即将二酯单体与聚合催化剂混合。

在高温下,催化剂促使反应发生,形成涤纶的聚合物。

这个混合物被转移到另一个容器中,在冷却过程中,聚合物凝固成固体。

第二步:切片聚合物固体被刮片机刮成小薄片。

这些薄片经过特殊处理,变成无色、无异味的颗粒,用于下一步的纺丝。

第三步:纺丝涤纶的纺丝过程是将聚合物颗粒加热至熔融状态,然后通过纺丝孔板进行挤压和拉伸。

这将形成长而连续的涤纶纤维。

纤维通过空气冷却和牵伸来固化和拉伸。

这使得纤维具有所需的强度和延展性。

第四步:拉伸和纺股在纺丝过程之后,涤纶纤维继续拉伸和纺股。

拉伸的目的是进一步提高纤维的强度和延展性。

纺股是将单根纤维纺织成卷绕状,使它容易后续加工。

第五步:电纺(可选)对于某些特殊的涤纶纤维,可以进行电纺处理。

电纺是通过电场将纤维拉伸,并使其呈现出更特殊的性能和外观。

这种处理方法产生的纤维比传统方法细薄而均匀。

第六步:涂层和后整理(可选)根据涤纶纤维的用途,可以在纤维表面进行涂层和/或后整理处理。

涂层可以为纤维提供额外的功能,如防水、抗菌等。

后整理包括热定型和染色等处理,以改善纤维的外观和性能。

第七步:包装和分发经过以上工艺处理后的涤纶纤维被包装成卷或袋,并进行标记。

然后它们被分发给纺织工厂或其他制造商,用于生产各种涤纶产品。

综上所述,涤纶的生产工艺包括聚合、切片、纺丝、拉伸、纺股、电纺、涂层和后整理、包装和分发等步骤。

每个步骤都需要严格的控制和检验,以确保纤维的质量和性能符合要求。

涤纶的生产工艺已经不断发展和改进,以满足日益增长的市场需求。

涤纶生产工艺流程涤纶是一种合成纤维,具有很好的耐磨性、耐腐蚀性和抗皱性等特点,因此广泛应用于纺织和工业领域。

涤纶的生产过程包括原料准备、聚合、纺丝、拉伸、成形、后处理等环节。

下面将详细介绍涤纶的生产工艺流程。

首先是原料准备。

生产涤纶的主要原料是对苯二甲酸(PTA)和乙二醇(MEG)。

这两种原料按一定比例混合后经过成熟、提纯等工艺处理,确保原料的质量符合生产要求。

接下来是聚合。

将准备好的PTA和MEG倒入聚合反应釜中,加入催化剂和溶剂,并控制好温度、压力等工艺参数,进行聚合反应。

聚合反应使PTA和MEG聚合成线性聚酯,此时得到的产物为聚酯切片。

然后进行纺丝。

将聚酯切片加入纺丝机中,经过加热、熔融等处理,使聚酯切片变为液态。

然后通过纺丝机的喷孔,对液态聚酯进行拉丝成纤维状。

拉丝过程中,通过控制温度和速度等参数,调节纤维的粗细和拉伸度,以满足不同应用领域的需求。

接下来是拉伸。

纤维从纺丝机中拉出后,进入拉伸炉。

拉伸炉中通过控制温度和拉伸速度等参数,使纤维进一步拉伸,提高其物理性能,例如强度和弹性等。

拉伸后的纤维经过冷却,变得坚硬且稳定,形成初步成形的涤纶纤维。

然后是成形。

初步形成的涤纶纤维进入纺纱机,通过旋转和拉伸等工艺处理,使纤维成为线状。

纺纱机将纤维捻合成纱线,形成成品线材,用于后续的纺织加工。

最后是后处理。

成品线材经过后处理工艺,包括退缩、丝光和染色等处理。

退缩指的是将纱线经过高温处理,使其收缩,以增加纱线的强度和稳定性。

丝光是通过处理纱线的表面,使其光滑、光泽、柔软,提升纺织品的质感。

染色是将纱线进行染色处理,使其具有丰富的色彩,以满足纺织品的设计要求。

以上就是涤纶生产的一般工艺流程。

通过原料准备、聚合、纺丝、拉伸、成形和后处理等环节的处理,最终得到具有优良性能的涤纶纺织品。

随着科技的发展和工艺的改进,涤纶的生产工艺也在不断完善,以提高产品的质量和生产效率。

涤纶生产工艺流程涤纶是一种合成纤维,常用于纺织行业中制造衣物、家纺用品等。

下面是涤纶生产工艺的一般流程:1. 外观对比:确保原材料无杂质并符合生产要求。

2. 聚合:聚合是涤纶生产的第一步。

将对苯二甲酸和乙二醇加入反应器中,经过酯交换和水解反应,形成聚酯原料。

3. 过滤:将聚酯原料经过过滤装置,去除不纯物质和杂质。

4. 脱水:将聚酯糊料通过加热和脱水设备,将水分从糊料中蒸发掉。

5. 熔融:将脱水后的聚酯糊料通过加热和高速混合,使其熔融成为粘稠的涤纶熔体。

6. 纺丝:将涤纶熔体通过纺丝机,通过旋转孔板或气流喷丝,使其形成丝束,并迅速冷却和凝固。

7. 切割:将冷却凝固后的涤纶丝束切割成所需长度的丝条。

8. 拉伸:将切割的涤纶丝条通过拉伸和拉伸设备,使其变得更细而且更强。

9. 固化:将拉伸后的涤纶丝束通过加热和冷却,使其固化成为涤纶纤维。

10. 潮湿和定形:将固化的涤纶纤维浸泡在水中,并通过加热和压缩,进行潮湿和定形处理,使其保持所需的形状和属性。

11. 烘干和卷取:将潮湿和定形后的涤纶纤维经过烘干设备,去除水分,并进行卷取和整理。

12. 检验:对生产的涤纶纤维进行检验,以确保质量符合要求。

13. 包装和储存:将检验合格的涤纶纤维进行包装,并储存在适宜的仓库中,待运输和销售。

以上是涤纶生产的一般工艺流程,具体工艺可能会根据不同的厂家和产品类型有所差异。

在整个生产过程中,需要严格控制温度、压力和其他操作条件,以确保质量稳定和产品一致性。

涤纶纤维是一种重要的纺织原料,具有耐磨、耐温、易染色等特点,广泛应用于各种纺织品的制造中。

涤纶长丝生产工艺流程涤纶长丝是一种合成纤维,常用于制造纺织品、绳索、塑料等产品。

它具有良好的耐磨、耐腐蚀和耐高温性能,因而得到广泛应用。

本文将介绍涤纶长丝的生产工艺流程。

涤纶长丝的生产主要包括聚合、纺丝、后处理和测试等环节。

首先是聚合阶段。

聚合是将单体转化成高分子化合物的过程。

涤纶的单体为对苯二甲酸和乙二醇。

在聚合反应器中,将对苯二甲酸和乙二醇与催化剂一起加热混合,使其发生酯化反应,生成聚合物溶液。

然后,将聚合物溶液进行缩聚反应,使其聚合程度达到一定的要求。

接下来是纺丝阶段。

纺丝是将聚合得到的溶液转化成纤维的过程。

首先,将聚合溶液经过过滤和净化处理,去除其中的杂质和不溶性物质。

然后,将净化后的溶液加热到适当的温度,使其成为高度粘稠的液体。

接着,将液体通过纺丝机,将其从小孔中挤出,形成涤纶长丝。

在这个过程中,由于溶液具有很高的表面张力,使得涤纶长丝能够在空气中快速凝固形成。

第三个阶段是后处理。

后处理是指对纺丝得到的长丝进行加工和改性处理的过程。

首先是拉伸,将长丝进行拉伸,使其在纵向上达到预定的拉伸倍率。

拉伸后,长丝会变得更长、更细,并具有更好的拉伸性能。

接着是热定型,将拉伸后的长丝通过热风或热辊进行加热,使其在热定型温度下保持一段时间,使分子链重新排列并形成稳定的结晶区域,从而提高长丝的强度和耐久性。

最后是涂覆处理,将长丝涂覆上一层涂料,以增加其表面的阻尼和耐磨性能。

最后一个环节是测试。

在生产过程中,需要对涤纶长丝进行质量检测,以确保其性能符合要求。

常见的测试项目包括拉伸强度、断裂伸长率、线密度、耐磨性等。

这些测试可以通过机械测试、化学分析和显微镜观察等方法进行。

总结来说,涤纶长丝的生产工艺流程主要包括聚合、纺丝、后处理和测试。

通过这些环节的处理,可以制备出质量优良、性能稳定的涤纶长丝。

不过,在实际生产中还需要注意原料控制、设备维护和工艺参数的优化等方面的问题,以提高生产效率和产品质量。

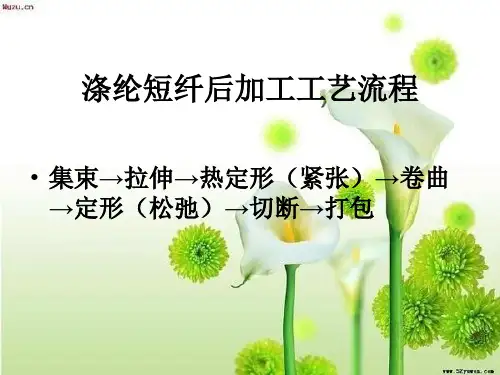

涤纶短纤生产工艺涤纶短纤(Polyester Staple Fiber,简称PSF)是以涤纶切片为主要原料,经过一系列的加工工艺制成的纤维产品。

涤纶短纤广泛应用于纺织、填充、包装等领域。

以下是涤纶短纤的生产工艺。

1. 切片制备:涤纶短纤的原料是涤纶切片,切片制备是整个生产工艺的第一步。

涤纶切片是由涤纶原料经过熔融、挤出、拉伸、切断等工序制成的。

2. 干法纺丝:将切片放入熔体粘度控制装置中,通过加热熔化切片,然后经过过滤、加压、挤出等工序,将熔体从纺孔中注入到喷嘴中,并通过高速度的气流将熔体拉伸成纤维。

纤维冷却后进入收纤盘。

3. 液体法纺丝:将切片与混合溶剂混合,在高速旋转的离心机中,通过离心力将溶剂分离出去,留下湿态纤维。

然后通过热风烘干将湿态纤维干燥,得到涤纶短纤。

4. 纤维拉伸:将收集到的湿态纤维进行定向拉伸,增加纤维的强度和断面形状的均匀性。

拉伸过程中,控制拉伸比例和速度,充分发挥纤维的机械性能。

5. 切断:将拉伸后的纤维通过切断机进行切断,使其达到所需的长度。

切断长度的选择根据应用领域的不同而有所差异。

6. 热定型:通过热定型工艺,使涤纶短纤具有一定的回弹性和形状稳定性。

热定型时,将纤维暴露在高温的热风中,使其快速升温并保持一段时间。

通过控制温度和时间,使纤维达到所需的热定型效果。

7. 降线:将经过热定型的涤纶短纤通过降线机构进行降线,形成一定的线密度,并通过卷绕机将纤维卷绕成卷筒状。

8. 成品检验:对生产出的涤纶短纤进行成品检验,检测纤维的光泽度、断裂强度、断裂伸长率等物理性能指标,并对纤维外观进行检查,确保符合产品标准。

以上是涤纶短纤的生产工艺,通过以上一系列的加工工序,涤纶短纤可以得到高品质的纤维产品,广泛应用于各个领域。