摩擦与磨损

- 格式:pdf

- 大小:539.12 KB

- 文档页数:3

表面摩擦与磨损一、摩擦与磨损的定义摩擦的定义是:两个相互接触的物体在外力的作用下发生相对运动或者相对运动趋势时,在切相面见间产生切向的运动阻力,这一阻力又称为摩擦力。

磨损的定义是:任一工作表面的物质,由于表面相对运动而不断损失的现象。

据估计消耗在摩擦过程中的能量约占世界工业能耗的30%。

在机器工作过程中,磨损会造成零件的表面形状和尺寸缓慢而连续损坏,使得机器的工作性能与可靠性逐渐降低,甚至可能导致零件的突然破坏。

人类很早就开始对摩擦现象进行研究,取得了大量的成果,特别是近几十年来已在一些机器或零件的设计中考虑了磨损寿命问题。

在零件的结构设计、材料选用、加工制造、表面强化处理、润滑剂的选用、操作与维修等方面采取措施,可以有效地解决零件的摩擦磨损问题,提高机器的工作效率,减少能量损失,降低材料消耗,保证机器工作的可靠性。

二、摩擦的分类及评价方法在机器工作时,零件之间不但相互接触,而且接触的表面之间还存在着相对运动。

从摩擦学的角度看,这种存在相互运动的接触面可以看作为摩擦副。

有四种摩擦分类方式:按照摩擦副的运动状态分类、按照摩擦副的运动形式分类、按照摩擦副表面的润滑状态分类、按照摩擦副所处的工况条件分类。

这里主要以根据摩擦副之间的状态不同分类,摩擦可以分为:干摩擦、边界摩擦、流体摩擦和混合摩擦,如图2-1所示。

图2-1 摩擦状态1、干摩擦当摩擦副表面间不加任何润滑剂时,将出现固体表面直接接触的摩擦(见图2-1a),工程上称为干摩擦。

此时,两摩擦表面间的相对运动将消耗大量的能量并造成严重的表面磨损。

这种摩擦状态是失效,在机器工作时是不允许出现的。

由于任何零件的表面都会因为氧化而形成氧化膜或被润滑油所湿润,所以在工程实际中,并不存在真正的干摩擦。

2 、边界摩擦当摩擦副表面间有润滑油存在时,由于润滑油与金属表面间的物理吸附作用和化学吸附作用,润滑油会在金属表面上形成极薄的边界膜。

边界膜的厚度非常小,通常只有几个分子到十几个分子厚,不足以将微观不平的两金属表面分隔开,所以相互运动时,金属表面的微凸出部分将发生接触,这种状态称为边界摩擦(见图2-1b)。

摩擦、磨损简介磨损基本概念磨损是零部件失效的一种基本类型。

通常意义上来讲,磨损是指零部件几何尺寸(体积)变小。

零部件失去原有设计所规定的功能称为失效。

失效包括完全丧失原定功能;功能降低和有严重损伤或隐患,继续使用会失去可靠性及安全性和安全性。

1、磨损的分类:按照表面破坏机理特征,磨损可以分为磨料磨损、粘着磨损、表面疲劳磨损、腐蚀磨损和微动磨损等。

前三种是磨损的基本类型,后两种只在某些特定条件下才会发生。

磨料磨损:物体表面与硬质颗粒或硬质凸出物(包括硬金属)相互摩擦引起表面材料损失。

粘着磨损:摩擦副相对运动时,由于固相焊合作用的结果,造成接触面金属损耗。

表面疲劳磨损:两接触表面在交变接触压应力的作用下,材料表面因疲劳而产生物质损失。

腐蚀磨损:零件表面在摩擦的过程中,表面金属与周围介质发生化学或电化学反应,因而出现的物质损失。

微动磨损:两接触表面间没有宏观相对运动,但在外界变动负荷影响下,有小振幅的相对振动(小于100μm),此时接触表面间产生大量的微小氧化物磨损粉末,因此造成的磨损称为微动磨损2、表征材料磨损性能的参量为了反映零件的磨损,常常需要用一些参量来表征材料的磨损性能。

常用的参量有以下几种:(1)磨损量由于磨损引起的材料损失量称为磨损量,它可通过测量长度、体积或质量的变化而得到,并相应称它们为线磨损量、体积磨损量和质量磨损量。

(2)磨损率以单位时间内材料的磨损量表示,即磨损率I=dV /dt (V为磨损量,t为时间)。

(3)磨损度以单位滑移距离内材料的磨损量来表示,即磨损度E=dV/dL (L为滑移距离)。

(4)耐磨性指材料抵抗磨损的性能,它以规定摩擦条件下的磨损率或磨损度的倒数来表示,即耐磨性=dt/dV或dL/dV。

(5)相对耐磨性指在同样条件下,两种材料(通常其中一种是Pb-Sn合金标准试样)的耐磨性之比值,即相对耐磨性εw=ε试样/ε标样。

摩擦基本概念当物体与另一物体沿接触面的切线方向运动或有相对运动的摩擦趋势时,在两物体的接触面之间有阻碍它们相对运动的作用力,这种力叫摩擦力。

摩擦、磨损和润滑

§1 摩擦

在一定的压力下,表面间摩擦阻力的大小与两表面间的摩擦状态有密切关系,不同摩擦状态下,产生摩擦的物理机理是不同的。

一、摩擦状态

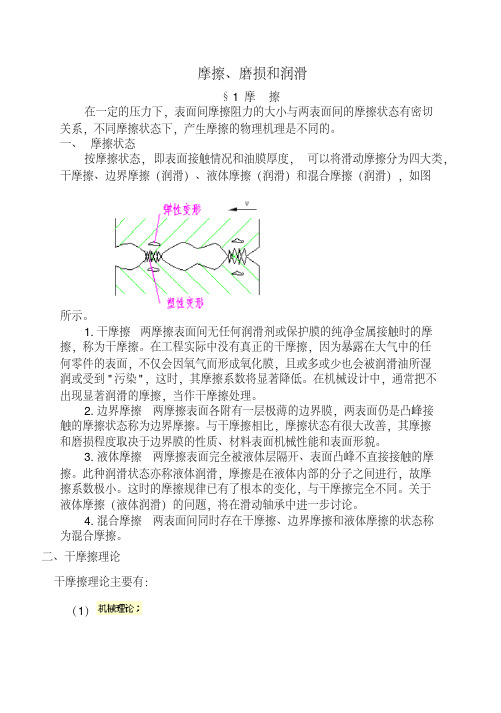

按摩擦状态,即表面接触情况和油膜厚度,可以将滑动摩擦分为四大类,干摩擦、边界摩擦(润滑)、液体摩擦(润滑)和混合摩擦(润滑),如图

所示。

1.干摩擦两摩擦表面间无任何润滑剂或保护膜的纯净金属接触时的摩

擦,称为干摩擦。

在工程实际中没有真正的干摩擦,因为暴露在大气中的任何零件的表面,不仅会因氧气而形成氧化膜,且或多或少也会被润滑油所湿润或受到"污染",这时,其摩擦系数将显著降低。

在机械设计中,通常把不出现显著润滑的摩擦,当作干摩擦处理。

2.边界摩擦两摩擦表面各附有一层极薄的边界膜,两表面仍是凸峰接

触的摩擦状态称为边界摩擦。

与干摩擦相比,摩擦状态有很大改善,其摩擦和磨损程度取决于边界膜的性质、材料表面机械性能和表面形貌。

3.液体摩擦两摩擦表面完全被液体层隔开、表面凸峰不直接接触的摩

擦。

此种润滑状态亦称液体润滑,摩擦是在液体内部的分子之间进行,故摩擦系数极小。

这时的摩擦规律已有了根本的变化,与干摩擦完全不同。

关于液体摩擦(液体润滑)的问题,将在滑动轴承中进一步讨论。

4.混合摩擦两表面间同时存在干摩擦、边界摩擦和液体摩擦的状态称

为混合摩擦。

二、干摩擦理论

干摩擦理论主要有:

(1)。

摩擦和磨损的联系一、摩擦和磨损的基本概念及关系摩擦力是指两个接触物体相对运动时出现的阻力,而磨损是指固体表面在相对运动或接触过程中,由于摩擦力所引起的物质的消耗和形貌的变化。

摩擦和磨损密切相关,两者之间存在着紧密的联系。

本文将对摩擦和磨损的关系进行全面深入的探讨。

二、摩擦对磨损的影响1. 摩擦对磨损程度的影响摩擦力的大小直接决定了磨损的程度。

当两个物体之间的摩擦力增大时,磨损程度也会相应增加。

摩擦力的大小与物体间的相互作用力、表面粗糙度以及润滑情况等因素密切相关。

2. 摩擦对磨损方式的影响摩擦力的作用下,可以产生不同的磨损方式。

当两个物体间的摩擦力较小时,可能会出现微小的磨粒,造成表面磨损;当摩擦力增大时,可能会出现表面剥蚀、刮伤等更为明显的磨损方式。

3. 摩擦对磨损速率的影响摩擦力的大小还会直接影响磨损速率。

摩擦力越大,物体表面的材料消耗速度越快,磨损速率也会相应增加。

因此,在工程设计中需要合理控制摩擦力的大小,以减缓磨损速率,延长材料的使用寿命。

三、磨损对摩擦的影响1. 磨损对摩擦力的影响磨损会造成物体表面的不平整,增加了摩擦力的大小。

磨损表面的粗糙度会显著影响摩擦力的大小。

当物体表面经过长时间的磨损后,摩擦力可能会大幅增加,从而对摩擦产生重大影响。

2. 磨损对摩擦过程的影响磨损会改变物体表面的形貌和材料特性,从而对摩擦过程产生影响。

磨损会使物体表面变得粗糙,增加了接触面积,改变了摩擦系数。

此外,磨损还会引起表面的氧化、硬质颗粒剥离等现象,进一步改变了摩擦过程的特性。

3. 磨损对摩擦耐磨性能的影响磨损会降低物体的摩擦耐磨性能。

物体经过长时间的磨损后,表面会变得疲劳、龟裂、掉屑等,从而降低了摩擦耐磨性能。

因此,在工程设计中需要充分考虑材料的磨损特性,选择具有较高耐磨性的材料,以提高摩擦耐磨性能。

四、如何减少摩擦和磨损1. 合理润滑润滑是减少摩擦和磨损的重要手段之一。

润滑可以在物体表面形成一层保护膜,减少摩擦力的大小,降低磨损程度。

理解机械设计中的摩擦与磨损问题摩擦与磨损是机械设计中一个关键的问题。

在许多机械装置的运行中,摩擦和磨损不可避免地发生,会对机械装置的性能和寿命产生重大影响。

因此,深入理解和有效解决机械设计中的摩擦与磨损问题至关重要。

一、摩擦与磨损的概念及分类在分析摩擦与磨损问题之前,有必要了解它们的概念和分类。

摩擦是指两个或多个物体相对运动时产生的阻碍物体相对运动的力。

磨损则是指由于摩擦作用,物体表面产生的物质的剥离和破坏。

根据摩擦的性质不同,可以将摩擦分为干摩擦和润滑摩擦。

干摩擦是指在干燥环境中摩擦表面之间的接触。

润滑摩擦则是在润滑剂的作用下进行的摩擦。

根据不同的磨损机制,磨损可分为磨粒磨损、疲劳磨损和腐蚀磨损。

磨粒磨损是指由于硬颗粒或磨粒介入摩擦表面而导致的磨损。

疲劳磨损是由于周期性载荷导致材料表面的裂纹生成和扩展而引起的磨损。

腐蚀磨损则是由于化学腐蚀和摩擦共同作用导致的材料表面破坏。

二、摩擦对机械性能的影响摩擦对机械性能有着重要影响。

首先,摩擦会引起能量损失。

在机械装置中,摩擦产生的热量会导致能量的损耗,降低装置的效率。

其次,摩擦还会引起噪声和振动。

不合理的设计或磨损加剧会导致机械零部件之间的过度摩擦,进而产生噪声和振动,影响机械的工作环境和使用寿命。

另外,摩擦还会导致机械零件的磨损和失效,进而降低机械的性能和寿命。

三、有效解决摩擦与磨损问题的方法针对摩擦与磨损问题,可以采取多种方法来解决。

首先,正确选择材料是解决摩擦与磨损问题的关键。

不同工作环境下,要选择适合的材料以减少摩擦和磨损。

其次,润滑是有效降低摩擦和磨损的重要手段。

合理的润滑系统和润滑剂的使用可以减少接触表面的摩擦并防止磨损。

此外,合理的结构设计和表面处理也可以减少摩擦和磨损。

四、摩擦与磨损问题的案例分析为了更深入理解摩擦与磨损问题,下面通过一个案例分析来说明。

某机械装置的摩擦副由钢和铜两种材料组成,工作环境较为恶劣,运行速度较快。

经过一段时间的使用后,发现摩擦副出现了较严重的磨损。

摩擦和磨损的联系摩擦和磨损是紧密相关的两个概念,在日常生活和工业生产中都有重要的应用。

摩擦是指两个物体表面之间的相互作用力引起的阻碍运动的现象,而磨损是指摩擦过程中表面物质的逐渐损耗和磨掉的现象。

摩擦和磨损都是物体间接触时的自然现象,也是科技发展的重要基础之一。

理论上,在物理学中,摩擦是由于表面间分子间力的互作用而产生的。

在这种分子级的尺度下,表面的反应会使两者间的摩擦力变得复杂,磨损成为了该问题中的一个明显的问题,因为物体的运动会导致表面的磨损和失去材料,其中摩擦力的产生是最主要的原因之一。

在大多数情况下,磨损是由于摩擦力使表面之间相互摩擦而损坏了物体表面,导致材料中的原子被摩擦掉。

这个过程通常发生在一个物体对另一个物体高速摩擦的过程中。

磨损是一个逐渐发展的过程,更常见的原因是材料表面之间的摩擦,尤其是在高温、高压、高速和精确度要求较高的环境中。

磨损现象不仅会影响零部件的性能和寿命,也会导致其失败。

磨损对机械设备和结构材料的损害是非常显著的,尤其是在运行时间长和工作环境较恶劣的花费昂贵的设备中。

磨损现象会降低材料原始属性,使零件失去减震和抗冲击的能力,因此必须采取有效的磨损控制措施。

在工程应用中,磨损控制的方法包括选择合适的材料、使用润滑剂、降低摩擦系数和改变表面几何形状等。

使用具有高硬度和高抗磨损性的材料,如高铬合金钢、硬质合金、陶瓷等,可以有效地增加零部件的耐磨性。

采用一定的润滑措施,如使用合适的润滑剂和添加抗磨剂等,可以有效地降低材料之间的摩擦系数,减少磨损程度。

表面几何形状的设计和加工也是降低磨损的有效措施之一。

对于需要经常接触的零部件,我们可以设计出光滑的表面,减少表面不规则性,这样可以减少摩擦力的产生,从而减少磨损。

在加工中,如采用高精度加工和使用有利的切削参数,也可以有效地降低磨损程度。

摩擦和磨损的联系非常紧密,在零件设备运行的过程中不可忽视。

对于工程应用中出现的磨损现象,我们需要尽快采取相应的控制措施,以增加设备的性能和寿命,同时在设计和加工的过程中,我们也应该特别关注磨损问题,以提高产品性能和质量。

摩擦与磨损各类机器在工作时,其各零件相对运动的接触部分都存在着摩擦,摩擦是机器运转过程中不可避免的物理现象。

摩擦不仅消耗能量,而且使零件发生磨损,甚至导致零件失效。

据统计,世界上1/3—1/2的能源消耗在摩擦上,而各种机械零件因磨损失效的也占全部失效零件的一半以上。

磨损是摩擦的结果,润滑则是减少摩擦和磨损的有力措施,这三者是相互联系不可分割的。

(1)摩擦及其分类在外力作用下,一物体相对于另一物体运动或有运动趋势时,两物体接触面间产生的阻碍物体运动的切向阻力称为摩擦力。

这种在两物体接触区产生阻碍运动井消耗能量的现象,称为摩擦。

摩擦会造成能量损耗和零件磨损,在一般情况下是有害的,因此应尽量减少摩擦。

但有些情况下却要利用摩擦工作,如带传动,摩擦制动器等。

根据摩擦副表面间的润滑状态将摩擦状态分为四种:干摩擦、液体摩擦、边界摩擦和混合摩擦(如图所示)。

1.干摩擦如果两物体的滑动表面为无任何润滑剂或保护膜的纯金属,这两个物体直接接触时的摩擦称为干摩擦。

干摩擦状态产生较大的摩擦功耗及严重的磨损,因此应严禁出现这种摩擦。

2.液体摩擦两摩擦表面不直接接触,被油膜(油膜厚度一般在1.5——2μm以上)隔开的摩擦称为液体摩擦。

3.边界摩擦两摩擦表面被吸附在表面的边界膜(油膜厚度小于1μm)隔开,使其处于干摩擦与液体摩擦之间的状态,这种摩擦称为边界摩擦。

4.混合摩擦当动压润滑条件不具备,且边界膜部分的遭到破坏时就会出现流体润滑、边界润滑和干摩擦同时存在的现象,这种状态叫做混合摩擦。

混合摩擦不能避免磨损。

由于液体摩擦、边界摩擦、混合摩擦都必须在一定的润滑条件下才能实现,因此这三种摩擦又分别称为液体润滑、边界润滑和混合润滑。

(2)磨损及其过程运动副之间的摩擦将导致零件表面材料的逐渐损失,这种现象称为磨损。

单位时间内材料的磨损量称为磨损率。

磨损量可以用体积、质量或厚度来衡量。

(在正常情况下,零件经短期跑合后,进入稳定磨损阶段,但若跑合期压强过大、速度过高,润滑不良时,则跑合期很短,并立即转入剧烈磨损阶段,使零件很快报废。

磨损与摩擦的基本原理及其应用磨损和摩擦是我们生活中经常遇到的现象。

我们走路时,鞋底与地面的摩擦产生噪音,驾车时,车轮和地面的摩擦使我们车辆行驶。

同时,磨损和摩擦也是一项重要的研究领域,与工程学、材料学、机械制造等众多领域息息相关。

本文将介绍磨损和摩擦的基本原理及其应用。

一、摩擦的基本原理摩擦可以定义为两个物体接触并相对运动时的阻力。

摩擦力的大小与两个物体之间的接触面积和物体表面间的粗糙程度有关。

通常,摩擦力的大小可以通过以下公式表示:Ff = fN其中,Ff为摩擦力,f为摩擦系数,N为垂直于接触面的受力大小。

摩擦系数是一个无量纲数值,表示为μ。

它是考虑到物体表面状况的因素,如表面的成分、温度和光滑度等。

不同物体之间摩擦系数不同,例如,滑冰鞋在冰上滑行时的摩擦系数很小,而橡胶底鞋子在冰面表上行走时的摩擦系数较大。

摩擦力的大小决定了物体运动状态的变化,当物体沿着某个方向施加一定的力时,摩擦力会在反方向上阻碍运动,产生负加速度,即使物体足够大,对地面施加的力足够大,摩擦力也会阻碍物体移动。

二、磨损的基本原理磨损是材料表面因相互接触和摩擦而失去原来形状的现象。

摩擦往往导致材料表面磨损和损坏,主要分为两种类型:磨粒磨损和疲劳磨损。

磨粒磨损是指材料表面的颗粒和其他颗粒之间的摩擦损失。

磨损率取决于磨损颗粒的硬度和材料表面硬度的比较。

颗粒的尺寸越小,磨损率则越高。

磨粒磨损是一种常见的磨损方式,例如,机械零件在运转过程中容易受到此种磨损。

疲劳磨损又称为表面疲劳磨损,是由表面微小韧性变形引起的剥落或断裂而导致的,通常出现在高速运动的机械零件之间的接触面。

在机械工作时,因为机械零件之间的摩擦力和容易产生热量,从而导致零件表面的变形和裂纹。

一旦表面氧化,则容易受到疲劳磨损。

三、磨损与摩擦的应用磨损和摩擦在工程制造和材料科学中具有广泛的应用。

例如,工业生产中的磨损是一个非常重要的因素,因为它会影响设备的寿命和生产效率。

磨损的控制不仅可以降低运营成本,还可以提高设备的寿命和可靠性。

表面摩擦与磨损一、摩擦与磨损的定义摩擦的定义是:两个相互接触的物体在外力的作用下发生相对运动或者相对运动趋势时,在切相面见间产生切向的运动阻力,这一阻力又称为摩擦力。

磨损的定义是:任一工作表面的物质,由于表面相对运动而不断损失的现象。

据估计消耗在摩擦过程中的能量约占世界工业能耗的30%。

在机器工作过程中,磨损会造成零件的表面形状和尺寸缓慢而连续损坏,使得机器的工作性能与可靠性逐渐降低,甚至可能导致零件的突然破坏。

人类很早就开始对摩擦现象进行研究,取得了大量的成果,特别是近几十年来已在一些机器或零件的设计中考虑了磨损寿命问题。

在零件的结构设计、材料选用、加工制造、表面强化处理、润滑剂的选用、操作与维修等方面采取措施,可以有效地解决零件的摩擦磨损问题,提高机器的工作效率,减少能量损失,降低材料消耗,保证机器工作的可靠性。

二、摩擦的分类及评价方法在机器工作时,零件之间不但相互接触,而且接触的表面之间还存在着相对运动。

从摩擦学的角度看,这种存在相互运动的接触面可以看作为摩擦副。

有四种摩擦分类方式:按照摩擦副的运动状态分类、按照摩擦副的运动形式分类、按照摩擦副表面的润滑状态分类、按照摩擦副所处的工况条件分类。

这里主要以根据摩擦副之间的状态不同分类,摩擦可以分为:干摩擦、边界摩擦、流体摩擦和混合摩擦,如图2-1所示。

图2-1 摩擦状态1、干摩擦当摩擦副表面间不加任何润滑剂时,将出现固体表面直接接触的摩擦(见图2-1a),工程上称为干摩擦。

此时,两摩擦表面间的相对运动将消耗大量的能量并造成严重的表面磨损。

这种摩擦状态是失效,在机器工作时是不允许出现的。

由于任何零件的表面都会因为氧化而形成氧化膜或被润滑油所湿润,所以在工程实际中,并不存在真正的干摩擦。

2 、边界摩擦当摩擦副表面间有润滑油存在时,由于润滑油与金属表面间的物理吸附作用和化学吸附作用,润滑油会在金属表面上形成极薄的边界膜。

边界膜的厚度非常小,通常只有几个分子到十几个分子厚,不足以将微观不平的两金属表面分隔开,所以相互运动时,金属表面的微凸出部分将发生接触,这种状态称为边界摩擦(见图2-1b)。