钛白粉工艺流程简图

- 格式:doc

- 大小:33.00 KB

- 文档页数:7

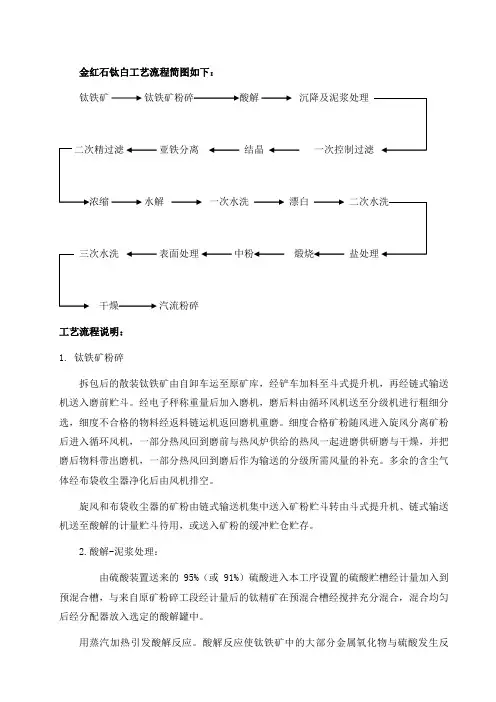

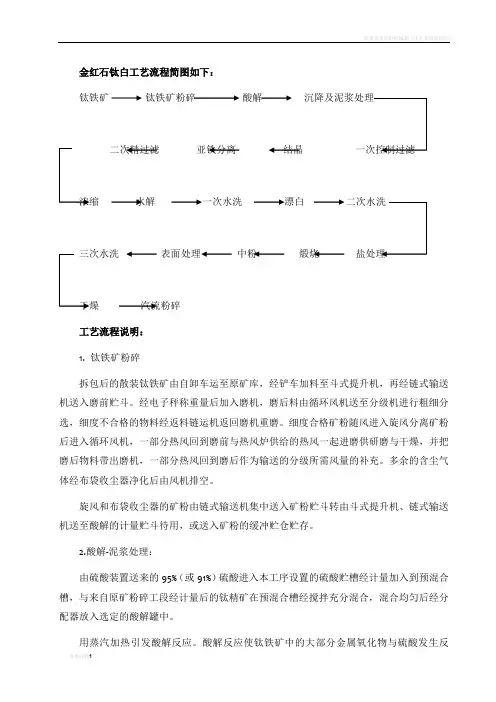

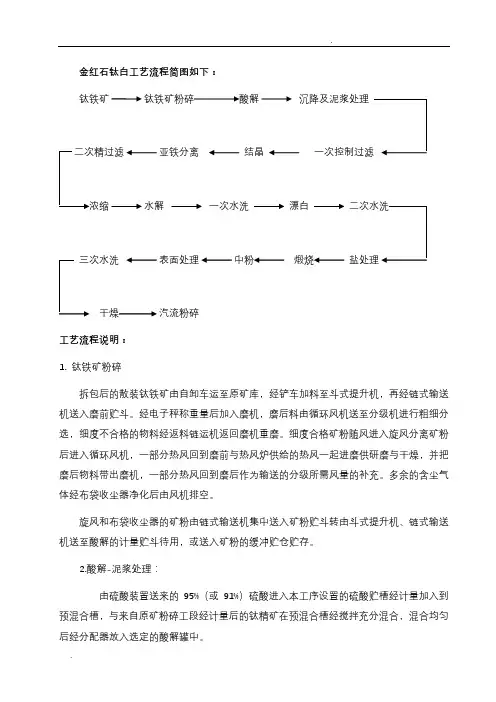

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

钛白粉的外形就是一些白色粉末,可是大家不要小看这些白色粉末,它对工业发展以及我们的日常生活有着非常重要的作用。

钛白粉的生产工艺是非常重要的一步,主要就是偏钛酸的漂白及漂洗,而偏钛酸漂白的方法可以分为锌漂和三价钛漂,都是用化学方法进行漂白。

具体的过程以及发生的一系列的化学反应,让我们一起来跟随迈图化学厂家的工作人员看一下:(钛白粉-图例)【钛白粉生产工艺之偏钛酸的漂白及漂洗】钛白粉偏钛酸的漂白及漂洗是非常重要的一步:偏钛酸漂白的原理:经水洗的偏钛酸中的铁杂质是以三价铁离子水解生成的极为细小的固体氢氧化铁的形式存在的。

漂白就是先将固体氢氧化铁转化为可溶性的硫酸盐,然后用化学活泼性强的金属或金属离子将其还原为低价的硫酸盐,最终通过水洗进一步除去。

发生的化学反应是氢氧化铁大量转化为硫酸铁,硫酸高铁在还原剂的作用下被还原成硫酸亚铁。

2Fe(OH)3+3H2SO4=Fe2(SO4)3+6H2O偏钛酸漂白的方法:Fe2(SO4)3+Zn=ZnSO4Fe3++Ti3+=Fe2++Ti4+偏钛酸漂白的方法按漂白时使用的不同的还原剂可分为以下两种:1.锌漂:用锌粉作还原剂的漂白方法叫锌漂。

还原反应如下:2Fe3++Zn0=2Fe2++Zn2+2.三价钛漂:用三价钛离子作还原剂的漂白方法叫三价钛漂。

还原反应如下:Fe3++Ti3+=Fe2++Ti4+三价钛漂白和锌漂相比,前者具有硫酸用量少、还原剂用量少、操作温度低、漂白时间短,无残留物污染等优点,所以三价钛漂白是目前最佳的漂白方法。

3.偏钛酸漂洗:偏钛酸漂白后的漂洗与前章所述水洗过程相同,一般采用真空叶滤机或转鼓真空过滤机。

为了防止物料重新被污染,洗涤用水需经净化处理,至少应经过砂滤以除去固体杂质,如能用电渗析水或去离子水,效果更好。

由于物料本身含铁量较低,水洗时间比第一次水洗短,一般不超过10小时。

水洗后,物料含铁量应低于0.003%(以TiO2计)。

锌漂漂白容易使氧化锌混入成品,氧化锌是一种很强的金红石型化促进剂,但也有副作用。

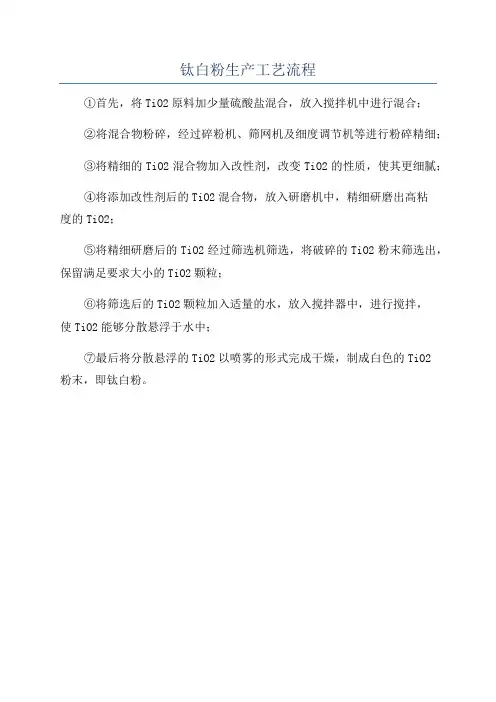

钛白粉生产工艺流程

①首先,将TiO2原料加少量硫酸盐混合,放入搅拌机中进行混合;

②将混合物粉碎,经过碎粉机、筛网机及细度调节机等进行粉碎精细;

③将精细的TiO2混合物加入改性剂,改变TiO2的性质,使其更细腻;

④将添加改性剂后的TiO2混合物,放入研磨机中,精细研磨出高粘

度的TiO2;

⑤将精细研磨后的TiO2经过筛选机筛选,将破碎的TiO2粉末筛选出,保留满足要求大小的TiO2颗粒;

⑥将筛选后的TiO2颗粒加入适量的水,放入搅拌器中,进行搅拌,

使TiO2能够分散悬浮于水中;

⑦最后将分散悬浮的TiO2以喷雾的形式完成干燥,制成白色的TiO2

粉末,即钛白粉。

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解二次精过滤亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

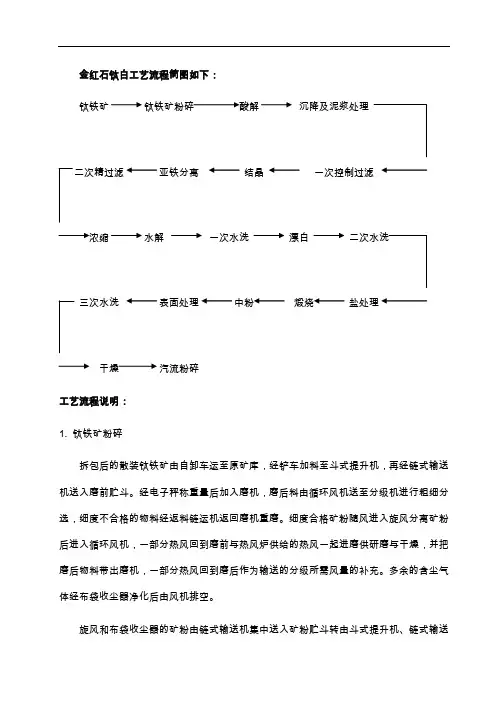

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理二次精过滤亚铁分离结晶一次控制过滤浓缩水解一次水洗漂白二次水洗三次水洗表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

.钛白的制备原理及工艺设计1 绪论1.1 世界钛白粉的设计意义二氧化钛(或钛白粉)广泛用于各类结构表面涂料、纸张涂层和填料、塑料及弹性体,其他用途还包括陶瓷、玻璃、催化剂、涂布织物、印刷油墨、屋顶铺粒和焊剂。

钛白粉既可用于钛铁矿、金红石的制取,也可用于钛渣制取。

钛白粉生产工艺有两种:既硫酸盐工艺和氯化物工艺,硫酸盐法比氯化化更完善。

1.2 钛白粉厂设计以钛铁矿或富钛料(包括钛渣、酸溶性钛渣、天然和人造金红石)为原料,用硫酸法生产钛白粉的稀有金属冶炼厂设计。

1.3 车间组成与配置硫酸法制钛白粉厂的主要车间有:酸解车间、水解车间、焙烧车间、后处理车间和综合回收车间。

硫酸储库要单独布置,与生产厂房保持一定的距离,满足安全技术规程要求。

后处理车间布置在厂区的上风区,防止废气污染产品。

副厂品回收和“三废”处理可以集中布置。

2 钛白粉生产工艺流程简述硫酸法生产钛白主要由下列几个工序组成:a 原矿准备:按照酸解的工艺要求,用雷蒙磨磨矿,将钛精矿粉碎至一定的粒度。

b 硫酸钛溶液的制备:钛液的制备包括钛精矿的酸分解,固相法的浸取,还原等。

c 钛液的净化:钛液的净化包括沉降、结晶、分离、过滤等。

d 钛液浓缩:钛液浓缩采用连续式薄膜蒸发器,在减压真空的条件下蒸发掉钛液中的水分,以符合水解工序的需要。

e 水解:水合二氧化钛是由钛的硫酸盐溶液水解而生成的。

一般引入晶种或自生晶种的方法。

f 水洗及漂洗:水洗的任务是将水合二氧化钛与母液分离;经过水洗仍残留在水合二氧化钛中的一部分杂质,则以漂洗的方法除去。

g 盐处理:盐处理是在盐处理锅中进行。

在充分搅拌的情况下,向偏钛酸浆液中加入碳酸钾和磷酸等盐处理剂。

h 煅烧:回烧窑是目前最广泛采用的煅烧设备。

煅烧目的是得到颜料性能较好的钛白粉。

i 后处理:后处理是按照不同用途对煅烧所得二氧化钛进行各种处理以弥补它的光活性缺陷,并改变它的表面性质。

3 硫酸法制钛白优缺点总之,硫酸法的优点是可直接用钛铁矿作原料,设备简单,工艺技术容易掌握;缺点是三废量大,不利于环境保护,并且处理三废费用很多,从而使生产成本增加。

主要钛产品生产工艺流程图主要钛产品生产工艺流程成都工业学院材料工程学院邹建新攀枝花学院材料工程学院彭富昌1 钛产品生产原则流程所有钛产品的最初原料都是含钛矿物,通常为钛铁矿。

最终钛产品有两种,一是单质的金属钛,二是氧化物TiO2,前者作为结构性钛(合金)材料,广泛用于航空航天、海洋、化工及高档民用等领域,后者作为功能性钛白粉颜料,广泛用于涂料、造纸、塑料及电子等领域。

钛铁矿经选矿工艺后成为钛精矿,钛精矿经熔炼为钛渣或经湿法冶金处理为人造金红石或富钛料,钛精矿或酸溶性钛渣作为硫酸法钛白的原料,与浓硫酸酸解后生产钛白粉,氯化钛渣或人造金红石经氯化后生成四氯化钛,再用镁高温还原生产海绵钛,海绵钛经高温熔融为钛锭,即可进一步加工成钛材。

工艺流程如图 1所示。

图 1 钛产品生产原则工艺流程2 钛渣生产工艺电炉熔炼钛渣的工艺流程包括:配料,制团(可选),电炉熔炼,渣铁分离,冷却炉前钛渣,破碎,磁选,获得成品高钛渣等步骤。

钛精矿与碳还原剂一起置于高温电弧炉中熔炼,铁氧化物被还原为金属铁,余下部分为二氧化钛、氧化钙、氧化镁、二氧化硅的熔融混合物,冷却后即为钛渣。

如图2所示。

其中的半钢是指电炉熔炼后获得的含碳较高的铁水。

图 2 电炉熔炼钛渣的原则工艺流程3 硫酸法钛白粉的生产工艺钛白生产方法包括如下三种:①硫酸法,可生产金红石型和锐钛型钛白;②氯化法,国内仅中信锦州钛业、云南新立、洛阳万基、漯河兴茂、攀钢在生产或在建,国外55%企业采用,只能生产金红石型钛白;③盐酸法,尚未产业化,新西兰曾进行试生产,国内不少学者也开展过实验研究。

生产钛白的硫酸法与氯化法各有优缺点,业界评价褒贬不一。

硫酸法会产生绿矾和废酸,但可综合利用,氯化法产生的氯化废渣处理难度较大,一般只能深埋,国内攀钢集团已开发了一种可以有效回收利用氯化废渣的专有技术。

硫酸法可生产锐钛型钛白,但氯化法不行。

随着环保成本的增加,硫酸法钛白粉厂只要愿意增大资金投入,其“三废”污染问题是可以得到较好解决的。

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

矿粉拆包岗亭一、本岗亭任务将外来矿粉划包倒入矿粉斗中计量,供酸解使用。

二、工艺流程简图1、矿粉在拆包前必须经抽样查验及格后方可使用。

2、拆包时凭据差别产地离开拆包,单独使用则单独拆包,拆入矿粉斗的矿粉质量应包管每斗在2000-2200,对每斗矿粉必须用电子秤称重,以包管参加同一酸解槽的三斗矿粉总质量满足酸解工艺要求。

3、倒包时,应把袋抖洁净。

4、将空包整理打包接纳。

四、注意事项1、加矿操纵工在配合酸解操纵工吊矿时,要多增强联系,在吊矿时下部严禁站人,以免产生危险。

2、拆包时如遇湿矿粉(手捏感触有水或眼看是湿的)、粗矿粉(呈细沙状)、颜色异常矿粉及同一批包装袋不一样的矿粉,应另外堆放,并加标记牌识别,同时向车间主任报告,夜班向大班长报告。

由车间向生技部报告,由生计部凭据情况处理。

3、切勿将塑料袋、编织袋等杂物混入矿粉斗中。

4、拆包漏到地面的矿粉应铲入口袋中,不得用水冲走,地面湿矿粉晒干后用。

硫酸稀释岗亭一、本岗亭任务将外来98%浓硫酸稀释为93%酸,供酸解使用(夏季用)。

二、工艺流程简图的废酸0.774m3,并关该阀门。

5、在循环冷却历程中,注意视察温度计的变革情况,当温度降至45℃以下时,取样阐发稀释后的硫酸浓度,当硫酸浓度在92~94%范畴内时,开进2#小浓硫酸贮罐的阀门,关循环阀门,并关冷却水的阀门。

将稀释好的浓硫酸用循环泵打入2#浓硫酸贮罐。

6、如酸解急需硫酸,也可将稀释、冷却好的硫酸,在稀释槽直接送到酸解计量槽。

操纵如下:循环、冷却结束后,关冷却水的阀门,关循环泵、循环阀门。

开稀释槽底部出酸阀门及泵前阀门(其余阀门关),并开往酸解的送酸泵,送酸完毕后,关稀释槽的出酸阀门及相关阀门。

7、在正常的情况下,每稀释一槽,均打入2#浓硫酸贮罐,酸解需要稀释好的硫酸时,打开浓硫酸2#贮罐的出酸阀门,再开往酸解的送酸泵,直接往酸解供酸。

8、在硫酸稀释系统连续运转时,如果1#贮罐的浓硫酸稳定,废酸根本稳定,可凭据操纵经验,没须要每槽稀释前后的浓硫酸浓度都进行化验,可凭据情况数批抽检一次,提高运行的效率。

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧干燥汽流粉碎:1、钛铁矿粉碎拆包后得散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格得物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给得热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送得分级所需风量得补充。

多余得含尘气体经布袋收尘器净化后由风机排空。

旋风与布袋收尘器得矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解得计量贮斗待用,或送入矿粉得缓冲贮仓贮存。

2、酸解泥浆处理:由硫酸装置送来得95%(或91%)硫酸进入本工序设置得硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后得钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定得酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中得大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛得形式作为分解产物。

酸解反应为放热反应,反应放出得热量使酸解罐中得物料温度迅速升高至180℃~200℃左右,温度得升高加速了酸解反应得进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中得三价钛离子含量及F值。

浸取完成后得钛液用泵送到沉降工序。

酸解反应产生得酸解尾气中含有大量得水蒸气及微量得矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中得碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中得矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后得酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中与处理。

将改性好得絮凝剂加入到絮凝剂溶解槽,加水通过蒸汽加热使絮凝剂溶解,絮凝剂稀释到使用浓度后送入絮凝剂计量槽。

稀释后得絮凝剂按照一定得比例通过比值流量调节方式与酸解后得硫酸钛液一道加入沉降槽。

在絮凝剂得絮凝作用下,钛液中未反应得钛矿与其它不溶性得杂质在沉降槽内以泥浆得形式沉降到沉降槽得底部。

吸取沉降槽上部澄清合格得清钛液用泵送钛液热过滤工序进一步净化。

沉降槽底部得泥浆待积累到一定位置后用泵送到泥浆处理工序,泥浆在泥浆槽中通过蒸汽间接加热,加热后得泥浆用板框过滤,滤液返回到沉降槽,泥渣用压缩空气吹干,直接送泥渣场堆放。

3、过滤结晶分离:由酸解沉降工序来得钛液加入助滤剂木屑粉或硅藻土,经混合均匀后泵送至钛液板框进行一次控制过滤,除去钛液中得杂质。

除杂后得钛液进入真空结晶系统,亚铁结晶析出。

达到放料终温后去圆盘分离机分离硫酸亚铁。

亚铁去堆场进行包装,叉车送至亚铁库。

滤液进入稀钛液贮槽再泵至以木炭为助滤层得板框压滤机中进行二次精过滤。

4.浓缩水解合格得清钛液经泵送入钛液预热器,用蒸汽冷凝水预热后进入薄膜蒸发器,使之浓度提高至200 g/l,然后进入浓钛液贮槽。

二次蒸汽同一次控制过滤得钛液换热后进气压式冷凝器,不凝性气体由水环泵排空。

浓钛液贮槽中得钛液由钛液泵送入浓钛液预热器,通过蒸汽盘管加热,预先制备好得外加晶种送入水解槽中,再将预热好得浓钛液放入水解槽中进入微压水解过程,然后经偏钛酸冷却器进入偏钛酸贮槽再由偏钛酸浆料泵送至水洗工段。

5、一次水洗漂白二次水洗盐处理工序:用隔膜压滤机进行水洗,水洗合格后,将滤饼卸至打浆槽,然后泵送至漂白罐。

在漂白罐中加入硫酸、三价钛液对偏钛酸进行漂白,漂白后加入煅烧晶种。

煅烧晶种用二次水洗合格得偏钛酸制备,用氢氧化钠溶液溶解使之生成钛酸钠,钛酸钠水洗合格后用盐酸进行酸溶,酸溶后得TiO2具有金红石型结构。

加入漂白后得浆料中,作为金红石型转化得晶种。

漂白后得偏钛酸用泵送至二次水洗隔膜压滤机洗涤。

用温水进行漂洗,漂洗合格后,将滤饼卸至打浆后用泵送至偏钛酸贮槽中,经密度控制槽调节密度后泵送至盐处理罐加入磷酸与碳酸钾然后送煅烧工序。

水洗初滤酸作为废酸回收。

漂洗洗水返回作一次洗水,整个过程完全自动化操作。

三价钛采用经一次水洗后偏钛酸制备。

在三价钛制备罐内加入偏钛酸、硫酸加热酸溶后用铝粉还原,保温、冷却后存放待用。

盐处理剂采用工业纯碳酸钾或氢氧化钾与磷酸。

钾盐在溶解槽中溶解后送计量槽备用。

外购磷酸由槽车运来后卸至磷酸贮槽,由泵泵至计量槽供给盐处理用。

盐处理浆料中尚需加入金红石型转化得促进剂,促进剂有氧化锌与氧化铝两种,多数都就是加入氧化锌也可加入Al2O3。

6、煅烧工序:盐处理后得料浆送至煅烧工序偏钛酸料浆贮槽,由泵送至隔膜压滤机进行压滤,滤饼卸至偏钛酸贮斗,底部皮带输送至加料螺旋加入至窑内进行煅烧。

随窑得转动,物料向前移动,经与高温气体逆流接触,逐步完成脱水、脱硫以及晶型转化至窑头落入下料管,经双翻板阀至冷却转筒同空气进行间接热交换后被冷却。

从冷却转筒出来得物料由斗提机输送螺旋送至大料仓,贮存并供给中间粉碎得辊压磨进行粉碎。

离开窑尾得煅烧尾气经旋风收尘器收尘,进入文丘里洗涤器或冷却塔同废酸换热使之废酸中部分水份蒸发,同时降低尾气温度,再经水洗塔降温后得尾气进入碱洗塔电除雾器除去酸雾与粉尘,最后经风机由烟囱排放。

7、中粉来自煅烧工段得TiO2煅烧料,通过斗提机螺旋输送机进入大贮仓,再经螺旋输送机送入磨前TiO2贮斗,磨粉时物料经星形给料器、螺旋输送机加入辊压磨,磨碎、润湿分散后进入砂磨机,磨细后送至TiO2浆料贮槽然后泵至后处理表面处理罐进行后处理。

8、表面处理:表面处理得目得,旨在提高二氧化钛颜料得应用性能,生产出高档次得产品。

通过在二氧化钛粒子包覆诸如硅、铝、锆等氧化物或者一些有机物,增加颜料得耐侯性、抗粉化性与在溶剂中分散性能以及降低光化学活性等。

后处理实际上包括一系列工序,首先就是将已经粉碎好得中间产品,用除盐水打浆加入硅酸钠、稀碱液使之充分分散并调整PH值,然后经过湿磨分级去除粗粒子,再送去表面处理罐进行化学包膜处理。

包膜过程可以理解为酸碱中与得一些复分解反应,目得就是使之盐类变成氧化物包覆于二氧化钛表面。

包膜后得二氧化钛用除盐水洗涤,水洗过程基本上同偏钛酸水洗,这里主要除去包膜时产生得盐类杂质。

洗涤合格后得二氧化钛送去干燥,干燥后得二氧化钛用引进得气粉机粉碎。

在后处理工序除纯钛液外还包括一系列得包膜剂制备。

诸如硫酸铝、硅酸钠、稀硫酸、稀碱液等得制备。

锐钛钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白成品粉碎、包装煅烧工艺流程说明:1、钛铁矿粉碎拆包后得散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格得物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给得热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送得分级所需风量得补充。

多余得含尘气体经布袋收尘器净化后由风机排空。

旋风与布袋收尘器得矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解得计量贮斗待用,或送入矿粉得缓冲贮仓贮存。

2、酸解泥浆处理:由硫酸装置送来得95%(或91%)硫酸进入本工序设置得硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后得钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定得酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中得大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛得形式作为分解产物。

酸解反应为放热反应,反应放出得热量使酸解罐中得物料温度迅速升高至180℃~200℃左右,温度得升高加速了酸解反应得进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中得三价钛离子含量及F值。

浸取完成后得钛液用泵送到沉降工序。

酸解反应产生得酸解尾气中含有大量得水蒸气及微量得矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中得碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中得矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后得酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中与处理。

将改性好得絮凝剂加入到絮凝剂溶解槽,加水通过蒸汽加热使絮凝剂溶解,絮凝剂稀释到使用浓度后送入絮凝剂计量槽。

稀释后得絮凝剂按照一定得比例通过比值流量调节方式与酸解后得硫酸钛液一道加入沉降槽。

在絮凝剂得絮凝作用下,钛液中未反应得钛矿与其它不溶性得杂质在沉降槽内以泥浆得形式沉降到沉降槽得底部。

吸取沉降槽上部澄清合格得清钛液用泵送钛液热过滤工序进一步净化。

沉降槽底部得泥浆待积累到一定位置后用泵送到泥浆处理工序,泥浆在泥浆槽中通过蒸汽间接加热,加热后得泥浆用板框过滤,滤液返回到沉降槽,泥渣用压缩空气吹干,直接送泥渣场堆放。

3、过滤结晶分离:由酸解沉降工序来得钛液加入助滤剂木屑粉或硅藻土,经混合均匀后泵送至钛液板框进行一次控制过滤,除去钛液中得杂质。

除杂后得钛液进入冷冻、结晶系统,亚铁结晶析出。

达到放料终温后去圆盘分离机分离硫酸亚铁。

亚铁去堆场进行包装,叉车送至亚铁库。

滤液进入稀钛液贮槽再泵至以木炭为助滤层得板框压滤机中进行二次精过滤。

4.浓缩水解合格得清钛液经泵送入钛液预热器,用蒸汽冷凝水预热后进入薄膜蒸发器,使之浓度提高至200 g/l,然后进入浓钛液贮槽。

二次蒸汽同一次控制过滤得钛液换热后进气压式冷凝器,不凝性气体由水环泵排空。

浓钛液贮槽中得钛液由钛液泵送入浓钛液预热器,通过蒸汽盘管加热,预先制备好得外加晶种送入水解槽中,再将预热好得浓钛液放入水解槽中进入微压水解过程,然后经偏钛酸冷却器进入偏钛酸贮槽再由偏钛酸浆料泵送至水洗工段。

5、一次水洗漂白二次水洗盐处理工序:用隔膜压滤机进行水洗,水洗合格后,将滤饼卸至打浆槽,然后泵送至漂白罐。

在漂白罐中加入硫酸、三价钛液对偏钛酸进行漂白,漂白后加入煅烧晶种。

煅烧晶种用二次水洗合格得偏钛酸制备,用氢氧化钠溶液溶解使之生成钛酸钠,钛酸钠水洗合格后用盐酸进行酸溶,酸溶后得TiO2具有金红石型结构。

加入漂白后得浆料中,作为金红石型转化得晶种。

漂白后得偏钛酸用泵送至二次水洗隔膜压滤机洗涤。

用温水进行漂洗,漂洗合格后,将滤饼卸至打浆后用泵送至偏钛酸贮槽中,经密度控制槽调节密度后泵送至盐处理罐加入磷酸与碳酸钾然后送煅烧工序。