《石油化工基础》教学课件—3.3催化裂化

- 格式:pptx

- 大小:3.52 MB

- 文档页数:32

催化裂解催化裂解,是在催化剂存在的条件下,对石油烃类进行高温裂解来生产乙烯、丙烯、丁烯等低碳烯烃,并同时兼产轻质芳烃的过程。

由于催化剂的存在,催化裂解可以降低反应温度,增加低碳烯烃产率和轻质芳香烃产率,提高裂解产品分布的灵活性。

一、催化裂解的一般特点1、催化裂解是碳正离子反应机理和自由基反应机理共同作用的结果,其裂解气体产物中乙烯所占的比例要大于催化裂化气体产物中乙烯的比例。

2 、在一定程度上,催化裂解可以看作是高深度的催化裂化,其气体产率远大于催化裂化,液体产物中芳烃含量很高。

3 、催化裂解的反应温度很高,分子量较大的气体产物会发生二次裂解反应,另外,低碳烯烃会发生氢转移反应生成烷烃,也会发生聚合反应或者芳构化反应生成汽柴油。

二、催化裂解的反应机理一般来说,催化裂解过程既发生催化裂化反应,也发生热裂化反应,是碳正离子和自由基两种反应机理共同作用的结果,但是具体的裂解反应机理随催化剂的不同和裂解工艺的不同而有所差别。

在Ca-Al系列催化剂上的高温裂解过程中,自由基反应机理占主导地位;在酸性沸石分子筛裂解催化剂上的低温裂解过程中,碳正离子反应机理占主导地位;而在具有双酸性中心的沸石催化剂上的中温裂解过程中,碳正离子机理和自由基机理均发挥着重要的作用。

三、催化裂解的影响因素同催化裂化类似,影响催化裂解的因素也主要包括以下四个方面:原料组成、催化剂性质、操作条件和反应装置。

3.1 原料油性质的影响一般来说,原料油的H/C比和特性因数K越大,催化裂解法处理焦油方案[1]饱和分含量越高,BMCI值越低,则裂化得到的低碳烯烃(乙烯、丙烯、丁烯等)产率越高;原料的残炭值越大,硫、氮以及重金属含量越高,则低碳烯烃产率越低。

各族烃类作裂解原料时,低碳烯烃产率的大小次序一般是:烷烃>环烷烃>异构烷烃>芳香烃。

3.2催化剂的性质催化裂解催化剂分为金属氧化物型裂解催化剂和沸石分子筛型裂解催化剂两种。

催化剂是影响催化裂解工艺中产品分布的重要因素。

技术与检测Һ㊀石油化工催化裂化工艺技术优化泥吉磊ꎬ许文明摘㊀要:通过催化裂化技术的应用ꎬ提高了原油的加工深度ꎬ并获得了合格的轻质油品ꎬ能够满足石油炼制生产工艺的技术要求ꎮ增加了精炼产品的种类ꎬ不断提高产品质量ꎬ并为石油化工企业创造了最佳的经济效益ꎮ文章探讨了石油化工催化裂化工艺技术ꎬ并提出了相应的优化措施ꎬ以促进石油化工企业的可持续发展ꎮ关键词:石油化工ꎻ催化裂化ꎻ工艺技术ꎻ优化一㊁石油化工催化裂化工艺技术综述催化裂化工艺技术在石油化工中的应用时间较长ꎬ其应用设备多为固定床㊁移动床以及提升管等ꎮ而其工作原理是采用分子筛催化剂ꎬ应用以上反应设备ꎬ依照特定工艺条件及催化裂化运行参数ꎬ将重油进行催化裂化继而得到合格汽油以及轻质柴油的过程ꎮ鉴于不同工艺技术的特点与优势ꎬ以及渣油炼制的具体过程ꎬ对现有催化裂化工艺采取最佳优化措施ꎬ以期实现以最少生产投入ꎬ获得最佳经济效益的目的ꎮ例如ꎬ选择最佳工艺参数ꎬ对获得高辛烷值汽油㊁提高轻质油收率㊁生产高十六烷值柴油都有促进作用ꎬ同时由渣油的催化裂化过程中还可产生液化气及丙烯类原料ꎮ该工艺使用的原材料为减压馏分油或渣油ꎬ也可使用经过优化处理后提纯出高质量的重质油ꎬ符合相关行业执行标准ꎮ二㊁石油化工催化裂化工艺技术优化(一)催化裂化工艺技术的生产流程优化现阶段的石油化工进行催化裂化生产过程包含五个主要组成部分ꎬ分别是反应再生组成部分㊁原油分馏组成部分㊁吸收稳定组成部分㊁产品的脱硫精制组成部分以及烟气能量回收组成部分ꎮ只有这五大组成部分统一协调ꎬ才能更高效的进行重质油的催化裂化反应ꎮ在催化裂化过程中ꎬ可以节约现有催化剂的使用比例ꎬ尽快让焦炭得到充分的燃烧ꎬ然后参与催化裂化的催化剂会进行反应再生组成部分中ꎬ经过一系列的反应再恢复催化剂的催化活性ꎬ确保催化剂可以进行二次催化利用ꎮ催化裂化的反应结果会得到更多的汽油㊁柴油以及裂解气等石油化工产品ꎬ可以满足现有已制订的重质油催化裂化的产品技术质量标准ꎬ为石油化工企业创造大量的经济效益ꎮ反应再生组成部分是进行催化裂化反应的关键要素ꎬ通过催化裂化反应生产小分子产品ꎬ同时也发生缩合反应生产出焦炭由于焦炭对催化裂化工艺产生不利的影响ꎬ因此ꎬ通过再生组成部分ꎬ将焦炭燃烧掉ꎬ恢复催化剂的活性ꎬ继续完成催化裂化的反应ꎬ得到更多的合格产品ꎮ分馏组成部分实现催化裂化后产品的分离处理ꎬ剩余的热能高ꎬ分离的精确程度很容易满足生产的需要ꎬ实现多路循环回流效果ꎬ塔顶循环回流ꎬ达到设计的分离状态ꎮ通过吸收稳定组成部分的作用ꎬ得到稳定的汽油产品和液化气ꎮ(二)催化裂化工艺中使用的催化剂进行优化在石油化工催化裂化工艺中ꎬ使用固体催化剂ꎬ油品可以很快离开催化剂ꎬ焦炭能够沉积在催化剂的表面ꎬ使催化剂的活性下降ꎬ通过再生系统的作用ꎬ应用空气烧掉催化剂表面的焦炭ꎬ恢复催化剂的活性ꎬ加快催化裂化反应的速度ꎬ提高产品的收率ꎬ达到石油化工催化裂化的技术标准ꎮ不断研制新的催化剂体系ꎬ使其满足渣油催化裂化反应的需要ꎬ节约催化剂的用量ꎬ降低催化裂化反应的成本ꎬ才能达到预期的生产目标ꎮ对石油炼制体系的催化剂进行试验研究ꎬ减少催化剂表面烃类的含量ꎬ进而减少焦炭的形成ꎬ防止催化剂失效ꎬ提高渣油炼制的效率ꎬ达到预期的生产效率ꎮ(三)针对催化裂化工艺管理进行优化为了增加石油化工的催化裂化效率ꎬ提升石化企业的经济效益ꎬ除了对石油化工催化裂化的流程和催化剂选择上进行优化ꎬ还可以针对生产工艺的管理进行优化ꎬ提升催化裂化工艺管理的科学合理性ꎬ对于催化裂化装置的运行参数进行优选ꎬ有效控制石油化工催化裂化工艺技术的反应进程速率ꎬ选择最佳的反应进程速率ꎬ以此让催化裂化装置的反应达到最好的效果ꎮ要勇于革新现有的石油化工催化裂化工艺技术ꎬ可以针对两段提升管催化裂化技术进行深入研究ꎬ借此来改良石油化工的催化裂化反应过程ꎬ增加重质油的催化裂化深度ꎬ增加汽油的辛烷值以及柴油的十六烷值的比例ꎬ提高所获得的轻质油的品质ꎬ不断更新石油化工催化裂化工艺技术标准ꎬ让石油化工的催化裂化技术工艺走向更高的境界ꎮ对反应器的出口系统进行革新改造ꎬ应用封闭式耦合旋分器ꎬ使催化剂和裂化产物快速分离ꎬ借此来增加重质油催化裂化反应过程的时效性ꎮ改善进料喷嘴ꎬ防止喷嘴结焦ꎬ提高喷嘴的使用寿命ꎬ使其更好地为催化裂化生产提供支持ꎮ应用先进的分段汽提装置ꎬ除去催化剂上面携带的烃类ꎬ有效地防止结焦现象的发生ꎬ综合提升了重质油的催化裂化生产工艺的效率ꎮ三㊁结语总而言之ꎬ对于现有的石油化工催化裂化工艺进行技术优化可以有效提升重质油的催化裂化效果ꎬ完成石油化工企业预期的计划生产目标ꎬ产生更多的品质优良的轻质油ꎬ为化工企业创造更大的经济效益ꎬ也极大地推动了我国的石油化工催化裂化工艺技术的发展ꎬ为我国的社会经济发展增添助力ꎮ参考文献:[1]潘晓帆.石油化工催化裂化工艺技术优化[J].石化技术ꎬ2018ꎬ25(12):41.[2]张金庆.石油化工催化裂化工艺技术的优化措施探析[J].石化技术ꎬ2018ꎬ25(11):78.[3]韩贺ꎬ马晓梦.石油化工重油催化裂化工艺技术[J].石化技术ꎬ2018ꎬ25(1):76.作者简介:泥吉磊ꎬ许文明ꎬ山东海普安全环保技术股份有限公司ꎮ951。

催化裂化物料平衡和热平衡计算方法前 言催化裂化过程是石油二次加工的重要过程之一。

监测一个催化裂化装置,唯一正确的方法就是定期考察装置的物料平衡、热平衡和压力平衡。

通过经常收集和研究装置运行的物料平衡和热平衡,才能更好地了解和理解装置运行的历史和现状,予期其未来,并为优化装置操作奠定基础。

进料质量、操作条件、催化剂和设备状况的任何变化,都将影响装置的物料平衡及热平衡。

要想深入了解和理解装置运行的物料平衡和热平衡,首先就必须正确做好物料平衡和热平衡计算。

为此目的,本文首先介绍了催化裂化物料平衡和热平衡的计算方法。

第一节 计 量1油品计量油品计量一般有二种方法:油罐检尺/输油体积法和在线差压式流量计测定法。

1.1 油罐检尺/输油体积法:油罐检尺/输油体积法是炼厂中应用最广泛,计量也较为准确的方法之一。

在通过油罐检尺/输油体积而对油量进行计量时,应根据国家标准GB/T 1885—1998石油计量表计算。

石油计量表按原油、产品和润滑油分类建立。

现已为世界大多数国家采用,在石油贸易中更具通用性。

催化裂化所用原料及产品均应使用石油计量表——产品部分。

石油计量所采用的密度计为玻璃密度计。

GB/T 1885—1998《石油计量表》——产品部分的简要说明及使用方法如下:1.1.1 石油计量表的组成标准密度表 表59A 表59B 表59D体积修正系数表 表60A 表60B 表60D其他石油计量表 表E1 表E2 表E3 表E4表59B—产品标准密度表和表60B—产品体积修正系数表是GB/T1885—1998《石油计量表》的组成部分之一。

表59B用于润滑油以外的石油产品,由已知试验温度下的视密度(密度计读数)查取标准密度(20℃温度下的密度)。

表60B用于润滑油以外的石油产品,由标准密度和计量温度查取由计量温度下体积修正到标准体积(20℃温度下体积)的体积修正系数(VCF20)。

1.1.2 产品计量产品按空气中的质量计算数量。

催化裂化催化裂化技术的工业化始于1936年,半个多世纪以来,这一工艺得到了迅速发展,先后出现过多种形式的催化裂化工业装置。

固定床和移动床催化裂化是早期的工业装置,随着微球硅铝和沸石催化剂的出现,流化床和提升管催化裂化相继问世。

我国催化裂化工艺的发展,起点较高,发展迅速,目前,己拥有5 0万吨/年以上规模的催化裂化装置60余套,总加工能力4200万吨/年,占原油加工能力的30%左右。

我国催化裂化工业装置绝大部分是技术先进的提升管催化裂化(有些是由床屋流化催化裂化装置改建的)。

一.生产中几个常用的基本概念(一)转化率和回炼操作1.转化率转化率是原料转化为产品的百分率。

它是衡量反应深度的综合指标。

转化率又有总转化率和单程转化率之分。

总转化率是对新鲜原料而言,按惯例,工业上常用下式定义:2.回炼操作回炼操作又叫循环裂化。

由于新鲜原料经过一次反应后不能都变成要求的产晶,还有一部分和原料油馏程相近的中间馏分。

把这部分中间馏分送回反应器重新进行反应就叫回炼操作。

这部分中间馏分油就叫做回炼油(或称循环油)。

如果这部分循环油不去回炼而作为产晶进出装置,这种操作叫单程裂化。

用比较苛刻的操作条件,例如催化剂活性高、反应温度和再生条件苛刻等,采用单程裂化的方式进行生产可以达到一定的反应深度;在比较缓和的条件下,采用回炼操作,也可使新鲜原料达到相同的转化率。

两种方式对比,显然,采用回炼操作产品分布好,即轻质油收率高。

这是因为回炼操作条件缓和,汽油和柴油二次裂化少。

但是,回炼操作比单程裂化处理能力低,增加能耗。

因为回炼油是已经裂化过的馏分,它的化学组成和新鲜原料有区别,芳烃含量多,较难裂化。

总转化率是对新鲜原料而言的,总转化率高,说明新鲜原料最终反应深度大。

但是反应条件的苛刻程度或总进料油裂化的难易程度只有用单程转化率才能反映出来。

单程转化率表示为:式中回炼比是回炼油(包括回炼油浆)与新鲜原料重量之比,即:(二)空速和反应时间回炼比的大小由原料性质和生产方案决定,通常,多产汽油方案采用小回炼比,多产柴油方案用大回炼比。

石油化工重油催化裂化工艺技术石油化工重油催化裂化工艺技术是一种将重油转化为轻质油和化学品的过程。

该过程主要利用催化剂的作用,在高温高压条件下,使重油的大分子裂解成小分子,同时发生异构化、芳构化和氢转移等反应,以获得更多的轻质油和化学品。

催化剂的选择:催化剂是该技术的核心,其选择对产品的质量和产量有着至关重要的影响。

目前,常用的催化剂包括酸性催化剂、金属催化剂和金属氧化物催化剂等。

工艺条件的控制:工艺条件包括反应温度、压力、空速等,这些因素对产品的质量和产量都有着极大的影响。

因此,精确控制这些工艺条件是重油催化裂化工艺技术成功应用的关键。

产品的质量和性能:重油催化裂化工艺技术生产的产品具有高辛烷值、低硫含量等特点,被广泛应用于汽油、柴油、航空煤油等领域。

在应用方面,石油化工重油催化裂化工艺技术适用于不同类型重油,如减压渣油、催化裂化残渣油、脱沥青油等。

对于不同工业应用,可根据实际需求选择合适的工艺技术。

例如,对于生产高质量汽油和柴油的需求,可以选择更为精细的催化剂和严格的工艺条件;对于生产高附加值化学品的需求,则可以通过调整工艺流程和催化剂类型来增加化学品产量。

虽然石油化工重油催化裂化工艺技术在提高石油利用率、生产高质量石油化工产品方面具有重要作用,但也面临着一些挑战。

催化剂的活性、选择性和稳定性是该技术的关键,而目前催化剂的研究与开发尚存在诸多困难。

重油催化裂化过程中产生的固体废物和废气等对环境造成了严重影响,亟需解决。

由于重油资源的有限性,需要进一步探索和研发更为高效、环保的石油化工技术,以适应未来可持续发展的需要。

石油化工重油催化裂化工艺技术在石油化工产业中具有重要地位。

随着经济的发展和科技的进步,该技术将不断完善和优化,提高石油利用率和生产效率,同时注重环保和可持续发展。

未来,需要加强催化剂的研发与优化,减少环境污染,提高技术的绿色性和可持续性。

应积极探索新的石油化工技术,以应对全球能源危机和环境问题的挑战。

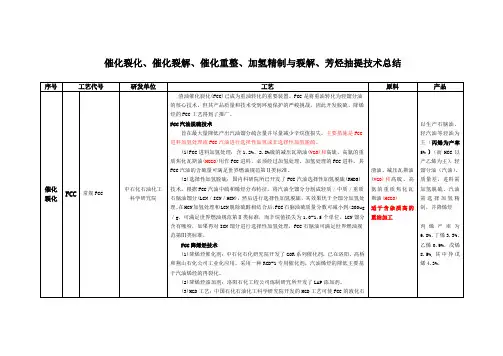

催化裂化、催化裂解、催化重整、加氢精制与裂解、芳烃抽提技术总结

MGG是以减压渣油、掺渣油和常压渣油等为原料的最大量生产富含烯烃的液态烃,同时最大生产高辛烷值汽油的工艺技术,与其他同类工艺的差别在于它在多产液态烃下还能有较高的汽油产率,并且可以用重油作原料(包括常压渣油)。

反应温度在510~540℃时,液化气产率可达25%~35%(摩尔比),汽油产率40%~55%(摩尔比)。

液化气加汽油产率为70%~80%。

汽油RON 一般为91~94,诱导期为500~900 min。

这一技术是以液化气富含烯烃、汽油辛烷值高和安定性好为特点的,现已有多套装置应用。

MIO技术是以掺渣油为原料,较大量地生产异构烯烃和汽油为目的产物的工艺技术。

1995年3-6月在中国兰州炼化总厂实现了工业化。

以石蜡基为原料时,缩短反应时间和采取新的反应系统,异构烯烃的产率高达15%(摩尔比)。

催化裂化工艺流程介绍

《催化裂化工艺流程介绍》

催化裂化是一种重要的石油加工工艺,用于将原油转化为高附加值的石油产品,如汽油、柴油和润滑油基础油。

催化裂化工艺通过将长链烃分子裂解为较短的链烃分子,从而提高产品的烃值和增加汽油产量。

催化裂化工艺的流程包括以下几个关键步骤:

1. 原料预处理:原油首先经过脱盐、脱硫等预处理工序,去除杂质和硫化物,净化原料。

2. 加热:经过预处理的原油被加热至裂化温度,通常在450-500摄氏度。

3. 进料分级:加热后的原油通过分级器进行分级,分离出不同碳数的馏分。

4. 裂化反应:分级后的原油进入裂化反应器,通过加入催化剂进行裂解,长链烃分子裂解成较短链烃分子。

5. 产品分离:裂化反应后,得到混合产品,通过分馏塔将产品进行分离,得到汽油、柴油等各种石油产品。

6. 催化剂再生:用过的催化剂需通过再生系统进行再生,以恢复其活性。

催化裂化工艺是炼油厂中一项复杂而重要的工艺,通过裂解原油,提高产品附加值,提高炼油厂的经济效益。

同时,催化裂化工艺也面临着环保和安全等方面的挑战,需要技术和设备的不断改进与升级。

催化裂解催化裂解,是在催化剂存在的条件下,对石油烃类进行高温裂解来生产乙烯、丙烯、丁烯等低碳烯烃,并同时兼产轻质芳烃的过程.由于催化剂的存在,催化裂解可以降低反应温度,增加低碳烯烃产率和轻质芳香烃产率,提高裂解产品分布的灵活性。

一、催化裂解的一般特点1、催化裂解是碳正离子反应机理和自由基反应机理共同作用的结果,其裂解气体产物中乙烯所占的比例要大于催化裂化气体产物中乙烯的比例。

2 、在一定程度上,催化裂解可以看作是高深度的催化裂化,其气体产率远大于催化裂化,液体产物中芳烃含量很高。

3 、催化裂解的反应温度很高,分子量较大的气体产物会发生二次裂解反应,另外,低碳烯烃会发生氢转移反应生成烷烃,也会发生聚合反应或者芳构化反应生成汽柴油.二、催化裂解的反应机理一般来说,催化裂解过程既发生催化裂化反应,也发生热裂化反应,是碳正离子和自由基两种反应机理共同作用的结果,但是具体的裂解反应机理随催化剂的不同和裂解工艺的不同而有所差别.在Ca—Al系列催化剂上的高温裂解过程中,自由基反应机理占主导地位;在酸性沸石分子筛裂解催化剂上的低温裂解过程中,碳正离子反应机理占主导地位;而在具有双酸性中心的沸石催化剂上的中温裂解过程中,碳正离子机理和自由基机理均发挥着重要的作用。

三、催化裂解的影响因素同催化裂化类似,影响催化裂解的因素也主要包括以下四个方面:原料组成、催化剂性质、操作条件和反应装置。

3。

1 原料油性质的影响一般来说,原料油的H/C比和特性因数K越大,催化裂解法处理焦油方案[1]饱和分含量越高,BMCI值越低,则裂化得到的低碳烯烃(乙烯、丙烯、丁烯等)产率越高;原料的残炭值越大,硫、氮以及重金属含量越高,则低碳烯烃产率越低。

各族烃类作裂解原料时,低碳烯烃产率的大小次序一般是:烷烃>环烷烃>异构烷烃〉芳香烃。

3。

2催化剂的性质催化裂解催化剂分为金属氧化物型裂解催化剂和沸石分子筛型裂解催化剂两种。

催化剂是影响催化裂解工艺中产品分布的重要因素。

催化裂化原理

催化裂化是一种重要的石油化工工艺,通过在催化剂的作用下,将大分子烃类原料裂解成小分子烃类产品。

催化裂化的原理主要包括裂化反应、催化剂的作用和裂化产物的选择性。

下面将详细介绍催化裂化的原理。

首先,裂化反应是催化裂化的核心过程。

在裂化反应中,长链烃类分子在催化剂的作用下发生裂解,生成较短的烃类分子。

裂化反应是一个烷烃分子发生碳-碳键断裂的过程,通常是在高温和高压条件下进行。

裂化反应的产物主要包括烷烃、烯烃和芳烃等。

其次,催化剂在裂化反应中起着至关重要的作用。

催化剂能够降低裂化反应的活化能,加速反应速率,并且提高产物的选择性。

常用的催化剂包括固体酸催化剂和分子筛催化剂。

固体酸催化剂具有较强的酸性,能够有效促进裂化反应的进行;而分子筛催化剂则能够选择性地裂解长链烃类分子,生成特定类型的烃类产物。

最后,裂化产物的选择性是催化裂化过程的重要指标。

在裂化反应中,催化剂的选择性能够影响产物的种类和质量。

通过调节催化剂的性质和反应条件,可以实现对裂化产物的选择性控制。

例如,可以通过选择合适的催化剂和反应条件,使得裂化反应主要生成汽油和烯烃等高附加值产品。

综上所述,催化裂化原理涉及裂化反应、催化剂的作用和裂化产物的选择性。

催化裂化是一种重要的石油化工工艺,能够将长链烃类原料转化为高附加值的烃类产品,具有广泛的应用前景。

通过对催化裂化原理的深入理解,可以为催化裂化工艺的优化和改进提供理论基础和技术支持。