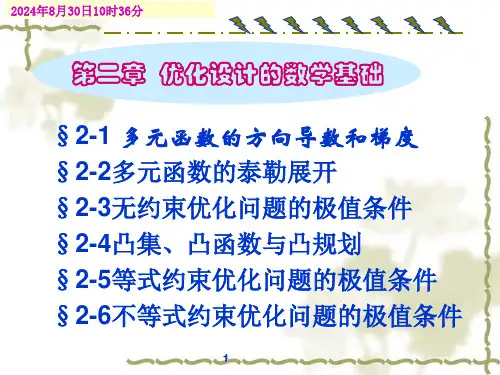

机械优化设计第二章(2)

- 格式:ppt

- 大小:385.50 KB

- 文档页数:15

机械优化设计第五版教学设计一、教学目标1.掌握机械优化设计的基本概念和设计方法。

2.能够理解和应用CAD/CAM软件进行机械优化设计。

3.能够自主设计和制作简单的机械产品,达到工业实际应用水平。

二、教学内容1. 机械优化设计基础1.1 机械优化设计的基本概念与原理 1.2 机械优化设计的设计流程与主要方法2. CAD/CAM软件的使用2.1 CAD软件基础 2.2 CAM软件基础 2.3 CAD/CAM协同设计3. 机械设计实例分析3.1 零件分析与选材 3.2 设计思路和方案比较 3.3 机械设计的优化和改进三、教学方法教学方法以讲授、实践操作、案例分析结合为主,注重学生的互动和个性化教学。

讲授环节:由教师进行机械优化设计基础理论的讲解和CAD/CAM软件的使用方法演示。

实践操作环节:学生在教师的指导下,使用CAD/CAM软件进行操作实践,从而能够熟练地掌握机械优化设计和软件使用。

案例分析环节:通过对实际机械产品的设计案例进行分析,学生能够理解机械设计的思路和方法,同时能够学到好的设计习惯和经验。

四、考核方式1.平时成绩占总成绩的30%,其中包括实验成绩和平时作业等。

2.期末考试占总成绩的70%,主要考核学生对机械优化设计理论的掌握程度和软件的操作能力。

五、参考教材1.《机械优化设计基础》2.《CAD/CAM设计与应用》3.《机械设计手册》六、教学进度安排教学单元授课时间实践时间第一单元:机械优化设计2周1周第二单元:CAD/CAM软件2周1周第三单元:案例分析与实践2周1周七、教学总结本课程的主要目的是使学生能够较深入地理解机械优化设计的基本概念和设计方法,并能够熟练使用CAD/CAM软件进行机械产品的设计。

教师在授课中应重视案例分析,在帮助学生熟练掌握机械优化设计基础和软件操作方面,还要注意培养学生的动手能力和团队协作能力。

学生也应在实践操作中不断探索和创新,不断完善自己的设计思维和实践能力,达到真正意义上的工程应用水平。

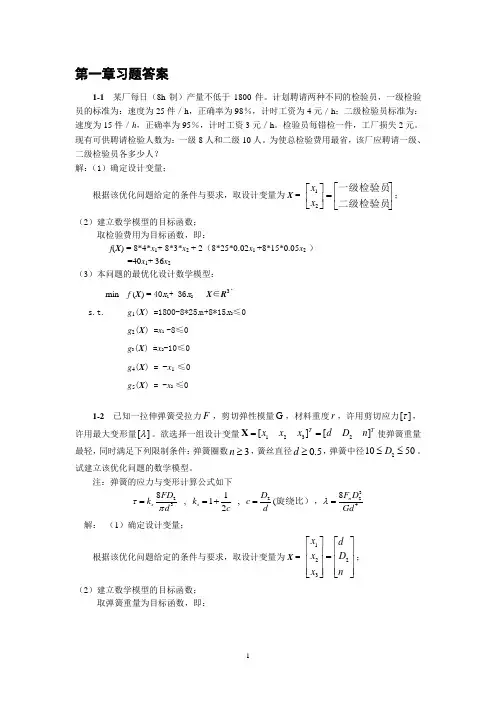

第一章习题答案1-1 某厂每日(8h 制)产量不低于1800件。

计划聘请两种不同的检验员,一级检验员的标准为:速度为25件/h ,正确率为98%,计时工资为4元/h ;二级检验员标准为:速度为15件/h ,正确率为95%,计时工资3元/h 。

检验员每错检一件,工厂损失2元。

现有可供聘请检验人数为:一级8人和二级10人。

为使总检验费用最省,该厂应聘请一级、二级检验员各多少人? 解:(1)确定设计变量;根据该优化问题给定的条件与要求,取设计变量为X = ⎥⎦⎤⎢⎣⎡=⎥⎦⎤⎢⎣⎡二级检验员一级检验员21x x ; (2)建立数学模型的目标函数;取检验费用为目标函数,即:f (X ) = 8*4*x 1+ 8*3*x 2 + 2(8*25*0.02x 1 +8*15*0.05x 2 ) =40x 1+ 36x 2(3)本问题的最优化设计数学模型:min f (X ) = 40x 1+ 36x 2 X ∈R 3·s.t. g 1(X ) =1800-8*25x 1+8*15x 2≤0g 2(X ) =x 1 -8≤0 g 3(X ) =x 2-10≤0g 4(X ) = -x 1 ≤0 g 5(X ) = -x 2 ≤01-2 已知一拉伸弹簧受拉力F ,剪切弹性模量G ,材料重度r ,许用剪切应力[]τ,许用最大变形量[]λ。

欲选择一组设计变量T T n D dx x x ][][2321==X 使弹簧重量最轻,同时满足下列限制条件:弹簧圈数3n ≥,簧丝直径0.5d ≥,弹簧中径21050D ≤≤。

试建立该优化问题的数学模型。

注:弹簧的应力与变形计算公式如下322234881,1,(2n s s F D FD D k k c d c d Gd τλπ==+==旋绕比),解: (1)确定设计变量;根据该优化问题给定的条件与要求,取设计变量为X = ⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡n D d x x x 2321; (2)建立数学模型的目标函数;取弹簧重量为目标函数,即:f (X ) =322124x x rx π(3)本问题的最优化设计数学模型:min f (X ) =322124x x rx π X ∈R 3·s.t. g 1(X ) =0.5-x 1 ≤0g 2(X ) =10-x 2 ≤0 g 3(X ) =x 2-50 ≤0 g 4(X ) =3-x 3 ≤0 g 5(X ) =[]τπ-+312218)21(x Fx x x ≤0 g 6(X ) =[]λ-413328Gx x Fx ≤01-3 某厂生产一个容积为8000 cm 3的平底、无盖的圆柱形容器,要求设计此容器消耗原材料最少,试写出这一优化问题的数学模型。

机械优化设计方法第三版课程设计概述机械设计是机械工程领域十分重要的一项工作。

优化机械设计,不仅能提高机械制造过程和成本效益,更能提高机械产品在实际使用效果上的表现。

机械优化设计方法是目前机械工程领域十分重要的一项技术,本文将介绍机械优化设计方法第三版的课程设计。

本次课程设计主要分为三部分,分别为:机械经典设计案例分析、机械优化设计方法的探究及优化算法的实现。

具体实现方案将在下文中进行详细介绍。

机械经典设计案例分析机械经典设计案例分析是本次课程设计的第一部分内容。

我们将选择三个经典机械设计案例进行分析,并分别进行讨论,剖析其设计思路、分析其成功之处及存在的不足。

从中探究出机械设计中的优化点,并借鉴其优秀之处,为后面的机械优化设计方法探究奠定基础。

经典设计案例分析的三个案例分别为:•呐喊机:一种用于船舶排水的排水泵。

•碟形剪切机:一种用于金属板材剪切的机械设备。

•粉碎机:一种用于压缩空气的压缩机。

以上三个经典机械设计案例都具备一定的代表性和典型性,值得我们进行深入的研究和分析。

机械优化设计方法的探究机械优化设计方法的探究是本次课程设计的第二部分内容。

在第一部分中,我们已经从经典机械设计案例中找到了一些机械设计的优化点。

在这一部分,我们将对这些优化点进行更加系统化的总结和探究,并对机械优化设计方法进行深入探究。

机械优化设计方法主要包括以下几个方面:•设计目标的确定:通过明确设计目标,将优化设计引向正确的方向。

•设计参数的选取:根据设计目标和设计要求,选取合适的设计参数。

•优化算法的选择:选择合适的优化算法进行设计,并优化设计结果。

•优化算法的实现:通过编程实现选中的优化算法,以达到自动优化设计的目的。

优化算法的实现优化算法的实现是本次课程设计的第三部分,也是本次课程设计中最具有实践性的部分。

在第二部分中,我们已经掌握了机械优化设计方法,本部分中我们将应用所学知识,编写代码实现优化算法。

优化算法的实现主要包括以下几个方面:•对优化算法进行深入分析,确保算法得以正确实现。

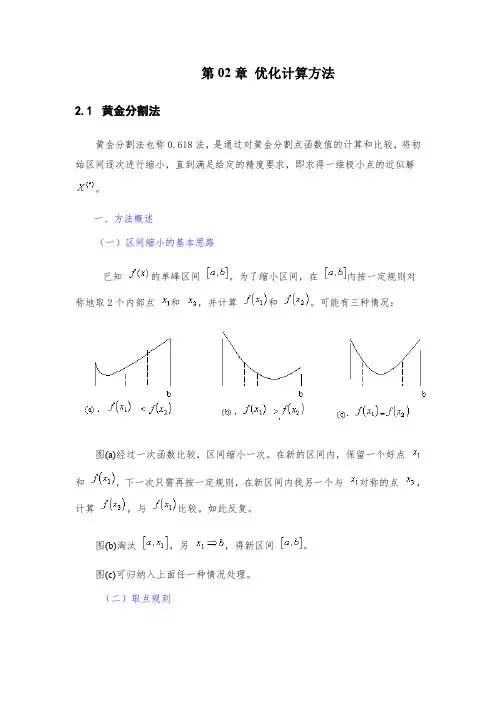

第02章优化计算方法2.1黄金分割法黄金分割法也称0.618法,是通过对黄金分割点函数值的计算和比较,将初始区间逐次进行缩小,直到满足给定的精度要求,即求得一维极小点的近似解。

一、方法概述(一)区间缩小的基本思路已知的单峰区间。

为了缩小区间,在内按一定规则对称地取2个内部点和,并计算和。

可能有三种情况:图(a)经过一次函数比较,区间缩小一次。

在新的区间内,保留一个好点和,下一次只需再按一定规则,在新区间内找另一个与对称的点,计算,与比较。

如此反复。

图(b)淘汰,另,得新区间。

图(c)可归纳入上面任一种情况处理。

(二)取点规则黄金分割法的关键是如何不断找出区间内的2个对称点,保证极小点不会丢掉,且收敛快。

设初始区间长度为l,第一次区间缩短率为,则缩短后的区间长度为。

第二次区间缩短时,在区间中取点,经比较后又得新区间。

由对称性可知,区间的长度为,则本次区间缩短率为令这两次缩短率相等,即,得方程解方程,得合理的根为由此可知,黄金分割法的均匀缩短率为0.618,即每经过一次函数值比较,都是淘汰本次区间的0.382倍。

根据上式,黄金分割法的取点规则是为了使最终区间收敛到给定收敛精度内,区间的缩短次数N必须满足:即二、收敛准则由于实际问题的需要和函数形态的不同,常常需要不同的收敛准则确定最优点。

对于直接法,有以下几种收敛准则:(1)区间绝对精度;(2)区间相对精度;(3)函数值绝对精度;(4)函数值相对精度三、方法特点(一)黄金分割法特点(1)不必要求可微,只要利用函数值大小的比较,即可很快地找到;(2)除了第一次缩小区间要计算两个点及其函数值以外,其余每次只要计算一个点及其函数值;(3)可靠性好。

(二)应用举例实际一个圆柱螺旋压缩弹簧,不考虑共振,要求重量W最轻。

解:建模前,先列出弹簧的有关设计计算公式:式中-------弹簧的设计载荷;-------弹簧的总变形量;-------弹簧指数;K-------曲度系数;n-------工作有效圈数;n2-------不起作用圈数(总圈数与工作有效圈数之差);-------材料密度。

《机械优化设计》讲义绪言优化设计是1960年代初发展起来的一门新学科,它是以电子计算机为工具,使用最优化理论寻求最优设计方案的一种现代设计方法。

最优化理论是一个重要的数学分支,它所研究的问题是讨论在众多的方案中什么样的方案最优以及如何找出最优方案。

这类问题普遍存在于各个领域中。

运筹学(Operations Research)用它研究生产、管理、商业、军事、决策等领域中的问题。

优化设计(Optimal Design)用它处理工程设计领域中的设计问题。

在机械设计领域,传统的设计过程通常按下面步骤进行:1、在调查分析的基础上,通过估算、经验类比或者实验来选择初始设计参数。

2、对尺寸、强度、刚度、稳定性……等各项设计要求进行计算和检查。

3、如果设计要求得不到全部满足,设计人员将调整修改某些设计参数,然后转第2步。

如此反复,直到所有的设计要求都得到满足为止。

由此可见,传统的机械设计过程本质上是人工反复试凑的过程。

用这种方法找到的设计方案,只是众多可行方案中的一个,一般都有再改进的余地。

使用优化设计方法进行机械设计,即用电子计算机的优化计算取代传统设计的人工试凑,不仅能够实现设计计算的自动化,把设计人员从反复检查、反复修改的繁琐计算中解放出来,而且能够获得人工试凑难以得到的、众多可行方案中最优的方案。

一个机械优化设计问题包括两方面内容:1、把实际的设计问题化为数学规划问题,即建立数学模型。

建立数学模型时,需要应用专业知识来确定设计的限制条件和追求的目标,以确立各设计变量之间的相互关系。

2、求解这个数学规划问题。

根据数学模型的特点,应用优化设计的理论,选择适当的优化算法,使用计算机求解。

第1章 优化设计的数学模型1.1 一个简单的优化设计问题例1.1 试设计一个用钢板焊接而成的密封圆筒形容器(图1.1)。

要求其容积为 2 m 3,能承受内部 p = 3MPa 的蒸汽压力。

受安装空间限制,要求其外部直径和高度分别为 1 m ≤ d ≤ 3 m 和 1 m ≤ h ≤ 3 m 。

《机械优化设计》讲义刘长毅第一讲第一课时:机械优化设计概论课程的研究对象:根据最优化原理和方法,利用计算机为计算工具,寻求最优设计参数的一种现代设计方法。

目标:本课程目标体系可以分为三大块:理论基础、算法的分析、理解和掌握,算法的设计、实现(编程)能力的培养。

将主要是对算法的学习为主,并兼顾培养一定的解决实际问题能力、上机编程调试能力。

首先,几个概念:优化(或最优化原理、方法)、优化设计、机械(工程)优化设计。

现代的优化方法,研究某些数学上定义的问题的,利用计算机为计算工具的最优解。

优化理论本身是一种应用性很强的学科,而工程优化设计(特别是机械优化设计)由于采用计算机作为工具解决工程中的优化问题,可以归入计算机辅助设计(CAD)的研究范畴。

再,优化方法的发展:源头是数学的极值问题,但不是简单的极值问题,计算机算法和运算的引入是关键。

从理论与实践的关系方面,符合实践-理论-实践的过程。

优化原理和方法的理论基础归根结底还是来源于实际生产生活当中,特别是工程、管理领域对最优方案的寻找,一旦发展为一种相对独立系统、成熟的理论基础,反过来可以指导工程、管理领域最优方案的寻找(理论本身也在实践应用中不断进步、完善)。

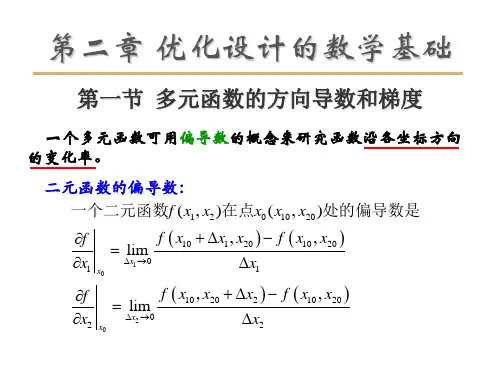

解决优化设计问题的一般步骤:相关知识:数学方面:微积分、线性代数;计算机方面:编程语言、计算方法;专业领域方面:机械原理、力学等知识内容:数学基础、一维到多维、无约束到有约束1.1数学模型三个基本概念:设计变量、目标函数、约束条件 设计变量:相对于设计常量(如材料的机械性能)在设计域中变量是否连续:连续变量、离散变量(齿轮的齿数,)。

设计问题的维数,表征了设计的自由度。

每个设计问题的方案(设计点)为设计空间中的一个对应的点。

设计空间:二维(设计平面)、三维(设计空间)、更高维(超设计空间)。

目标函数:设计变量的函数。

单目标、多目标函数。

等值面的概念:设计目标为常量时形成的曲面(等值线、等值面、超等值面)。