5 多种液体混合控制实训报告

- 格式:doc

- 大小:31.00 KB

- 文档页数:4

一、实验目的1. 了解液体混合装置的结构和工作原理;2. 掌握PLC控制系统的基本原理和应用;3. 学会使用PLC技术实现对液体混合过程的自动化控制;4. 提高动手能力和实验技能。

二、实验原理液体混合装置主要用于将两种或多种液体按照一定比例进行混合。

实验中,我们采用PLC控制系统实现对液体混合过程的自动化控制。

PLC(可编程逻辑控制器)是一种广泛应用于工业控制领域的电子设备,具有可靠性高、抗干扰能力强、编程灵活等优点。

实验原理如下:1. 通过传感器采集液体混合装置的液位、温度等参数;2. 将传感器采集的信号传输至PLC控制器;3. PLC控制器根据预设的控制程序,对电磁阀、搅拌机等执行机构进行控制,实现对液体混合过程的自动化控制;4. 通过人机界面实时显示液体混合装置的运行状态。

三、实验设备1. PLC控制器(如S7-200系列);2. 传感器(如液位传感器、温度传感器);3. 电磁阀、搅拌机等执行机构;4. 实验装置(含液体混合容器、连接导线等);5. 编程软件(如STEP 7-Micro/WIN);6. 计算机等辅助设备。

四、实验步骤1. 连接实验装置,确保各部件连接正确;2. 在PLC控制器中编写控制程序,实现对液体混合过程的自动化控制;3. 通过编程软件将控制程序下载至PLC控制器;4. 设置PLC控制器的运行参数,如液位、温度等;5. 启动实验装置,观察液体混合过程;6. 调整控制参数,优化液体混合效果;7. 记录实验数据,分析实验结果。

五、实验结果与分析1. 液体混合装置的液位传感器能够准确采集液位信息,并将信号传输至PLC控制器;2. PLC控制器根据预设的控制程序,对电磁阀、搅拌机等执行机构进行控制,实现了液体混合过程的自动化控制;3. 实验过程中,通过调整控制参数,优化了液体混合效果;4. 实验结果表明,PLC控制系统在液体混合过程中具有较好的控制性能。

六、实验总结1. 通过本次实验,我们了解了液体混合装置的结构和工作原理;2. 掌握了PLC控制系统的基本原理和应用;3. 学会了使用PLC技术实现对液体混合过程的自动化控制;4. 提高了动手能力和实验技能。

(一)课程设计的背景随着科学技术的猛速发展,自动控制技术在人类活动的各个领域中应用越来越广泛。

在炼油、化工、制药等行业中,多种液体混合是必不可少的程序,而且也是其生产过程中十分重要的组成部分。

设计的多种液体混合装置利用可编程控制器可以实现在混合过程中进行精确控制,提高了液体混合比例的稳定性、运行稳定、自动化程度高,适合工业生产的需要。

(二)课程设计的目的及意义在工艺加工最初,把多种原料在合适的时间和条件下进行所需要的加工以得到产品一直都是在人监控或操作下进行的,在后来多用继电器系统对顺序或逻辑的操作过程进行自动化操作,但是随着时代的发展,这些方式已经不能满足工业生产的实际需要。

实际生产中需要更精确、更便捷的控制装置。

随着科学技术的日新月异,自动化程度要求越来越高,原来的液体混合装置远远不能满足当前自动化的需要。

可编程控制器液体自动混合系统集成自动控制技术,计量技术,传感器技术与机电一体化装置。

充分吸收了分散式控制系统和集中控制系统的优点。

采用标准化、模块化、系统化设计,配置灵活、组态方便。

PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

他采用可以编制程序的储存器用来在其内部储存执行逻辑运算、顺序运算、计时、计数和算数运算等操作的指令,并能通过数字式或模拟式的输入和输出控制各种类型的机械或生产过程。

有以下主要特点:1)使用灵活,通用性强2)可靠性高,抗干扰能力强3)接口简单、维护方便4)体积小、功耗少、性价比高5)编程简单容易掌握6)设计施工调试周期短所以根据多种液体自动混合系统的要求与特点,我们采用PLC作为我们的控制系统。

可编程控制器指令丰富,可以接各种输出、输入扩充设备,有丰富的特殊扩展设备,其中的模拟输入设备和通信设备是系统所必需的,能够方便地联网通信。

本系统就是应用可编程序控制器PLC对多种液体自动混合实现控制。

(三)课程设计的内容实现基于S7-200多种液体混合控制系统设计。

对于多种液体自动混合实验的结果和数据处理,具体的步骤和方法可能因实验设计和所使用的液体类型而异。

以下是一个一般性的示例,供参考:

实验结果记录:首先,记录实验过程中使用的液体种类、混合比例和混合顺序。

确保准确记录每种液体的初始体积或质量。

混合实验操作:按照实验设计的要求,将液体逐一加入混合容器中。

确保每次加入液体之后进行适当的搅拌或混合操作,以确保充分混合。

混合后液体的性质测量:在混合完成后,对混合后的液体进行性质测量。

例如,可以测量混合液体的pH值、浓度、温度、密度等。

确保使用合适的测量方法和仪器,按照实验要求进行测量。

数据处理:根据实验目的和要求,对实验结果进行数据处理和分析。

可能需要进行以下处理步骤:

统计分析:计算液体混合后的平均值、标准差、变异系数等统计指标。

绘图分析:根据实验结果绘制适当的图表,如柱状图、线图、散点图等,以展示液体混合后性质的变化。

比较分析:将混合液体的性质与预期结果或对照组进行比较,评估实验效果。

趋势分析:观察混合液体性质随时间或混合比例变化的趋势,并进行相应的解释和讨论。

结果解释和讨论:根据数据处理结果,解释和讨论液体自动混合实验的结果。

分析实验中可能存在的误差来源、改进措施和进一步研究的方向。

多种液体混合PLC控制实训项目报告多种液体混合PLC控制实训项目报告报告设计:TXH指导老师:XXX实训地点:电气学院XXX2012年5月31日目录一、实训项目内容及任务描述二、实训项目目的三、实训项目工作分组表及计划进度表四、项目工作计划五、项目控制硬件设计六、项目控制软件设计七、项目预算八、项目总结一、实训项目内容及任务描述1、液体搅拌装置图1 三种液体混合搅拌装置。

L1为低位液面传感器,L2、为中位液面传感器,L3为高位液面传感器。

当液面达到传感器位置时,传感器送出ON信号,低于传感器位置时,传感器为OFF状态。

Y1、Y2、Y3、Y4为四个电磁阀,分别送入液体A、B、C和放出混合液体。

M为搅拌电机,H为加热器,T为温控开关。

2、控制要求用PLC(可编程控制器)控制液体搅拌装置。

控制要求如下:1、启动搅拌器之前,容器是空的,液面传感器L1=L2=L3==OFF,各电磁阀门关闭Y1=Y2=Y3=Y4=OFF,搅拌电机M=OFF,加热器H=OFF,温控开关T=OFF。

2、按下启动按钮,搅拌器开始工作。

阀门Y1 、Y2打开,液体A、液体B同时注入容器。

当液面经过传感器L1时,使L1=ON,并继续注入液体,直至液面达到L2时,L2=ON使Y1=Y2=OFF、Y3=ON,即关闭阀门Y1、Y2,停送液体A、液体B,打开阀门Y3,开始送入液体C。

3、当液面达到L3时,L3=ON。

关闭Y3停送液体C。

启动搅拌电机M,即Y3=OFF,M=ON开始搅拌。

30秒后搅拌均匀,停止搅拌,即M=OFF。

4、在启动搅拌电机M的同时,启动加热器H,即H=ON。

当加热到整定温度值时,温控开关T动作,切断加热器。

5、当搅拌和加热结束后,打开阀门Y4,即M=OFF、T=ON、H=OFF、Y4=ON,开始放出混合液体。

6、当液面低于传感器L1时,L1=OFF。

经10秒延时,容器中的液体放空,关闭阀门Y4,即Y4=OFF,系统自动进入下一个操作循环。

液体混合控制实验报告液体混合控制实验报告实验目的:本实验旨在探究液体混合过程中的控制方法,通过实验验证不同控制策略对液体混合的影响,并分析实验结果得出结论。

实验装置与原理:实验采用了一套液体混合装置,包括两个容量相同的容器A和B,以及一个用于控制液体流动的阀门。

容器A中装有液体A,容器B中装有液体B。

实验的目标是通过控制阀门的开合程度,调节液体A和液体B的流量,实现两种液体的混合。

实验步骤:1. 将液体A和液体B分别注入容器A和容器B中,并保持容器内的液位水平。

2. 打开阀门,让液体A和液体B开始流动。

3. 通过控制阀门的开合程度,调节液体A和液体B的流量比例。

4. 观察液体混合的过程,记录混合后的液体颜色和浓度变化。

实验结果与分析:在实验过程中,我们尝试了不同的控制策略,包括改变阀门的开合时间、调节阀门的开合角度等。

通过实验观察和数据记录,我们得到了以下结果:1. 开合时间控制策略:我们发现,当阀门的开合时间较短时,液体A和液体B的流量比例较大,导致液体混合后的颜色和浓度变化较快。

而当阀门的开合时间较长时,液体A和液体B的流量比例较小,混合过程较为缓慢。

因此,开合时间的控制对液体混合的速度有着明显的影响。

2. 开合角度控制策略:我们进一步尝试了调节阀门的开合角度,以控制液体A和液体B的流量比例。

结果显示,当阀门的开合角度较小时,液体A的流量较大,混合后的液体呈现A的颜色和浓度为主。

而当阀门的开合角度较大时,液体B的流量较大,混合后的液体呈现B的特征。

因此,开合角度的控制可以实现液体混合后特定成分的调控。

结论:通过本次实验,我们验证了不同控制策略对液体混合的影响。

开合时间和开合角度的控制可以调节液体A和液体B的流量比例,从而实现液体混合后的颜色和浓度的调控。

这对于液体混合过程的工业应用具有重要意义,可以用于生产过程中的原料混合、药品配制等方面。

实验的局限性与改进:本实验仅探究了液体混合过程中的控制策略对混合结果的影响,但并未考虑其他因素对混合过程的影响,例如液体的黏度、温度等。

液体混合装置控制plc实验报告液体混合装置控制PLC实验报告一、实验目的本实验旨在通过液体混合装置控制PLC实验,学习PLC控制系统的基本原理和应用,了解液体混合装置的工作原理及其控制方法,并能够独立完成液体混合装置的PLC程序设计和调试。

二、实验原理1. 液体混合装置的工作原理液体混合装置是一种常见的工业设备,它主要由搅拌器、进料管道、出料管道、计量泵等组成。

在工作时,将需要混合的物质分别加入到不同的容器中,通过计量泵将各个容器中的物质按照一定比例送入搅拌器中进行混合。

最终得到所需的混合物。

2. PLC控制系统的基本原理PLC是可编程逻辑控制器(Programmable Logic Controller)的简称,它是一种广泛应用于工业自动化领域中数字电子计算机系统。

PLC 可以根据用户需求编写程序,在特定条件下对各种设备进行精确控制。

其具有高可靠性、高稳定性和强抗干扰能力等特点。

三、实验器材1. 液体混合装置2. PLC控制器3. 计量泵4. 电缆及连接器5. 电源四、实验步骤1. 连接液体混合装置和PLC控制器,按照电路图连接计量泵和电源。

2. 打开PLC编程软件,编写液体混合装置的PLC程序。

3. 将编写好的PLC程序下载到PLC控制器中。

4. 启动液体混合装置,观察其工作状态,检查是否正常运行。

5. 调整计量泵的流量,验证液体混合比例是否正确。

五、实验结果分析在本次实验中,成功地应用了PLC控制系统对液体混合装置进行了精确控制。

通过调整计量泵的流量,得到了所需的混合物,并验证了其比例正确。

六、实验总结本次实验通过液体混合装置控制PLC实验的设计与操作,使学生们更加深入地理解了PLC系统的基本原理和应用,并且能够独立完成液体混合装置的PLC程序设计和调试。

同时也让学生们更加熟悉工业自动化领域中的数字电子计算机系统,为今后的工作和学习打下坚实的基础。

一、实验目的1. 了解液体混合实验的基本原理和方法。

2. 掌握常见液体混合物的反应现象及规律。

3. 培养实验操作技能和观察能力。

二、实验原理液体混合实验是指将两种或两种以上的液体按照一定比例混合,观察混合过程中的颜色变化、沉淀生成、气体释放等现象,从而分析液体混合物的化学性质。

本实验主要涉及酸碱中和反应、氧化还原反应和沉淀反应等。

三、实验材料与仪器1. 实验材料:盐酸、氢氧化钠、硫酸铜溶液、氯化钡溶液、硝酸银溶液、硝酸铁溶液、硫酸亚铁溶液、氯化钠溶液、氢氧化钠溶液、硫酸铜固体、氯化钡固体、硝酸银固体、硝酸铁固体、硫酸亚铁固体、氯化钠固体、蒸馏水等。

2. 实验仪器:试管、烧杯、滴管、试管夹、玻璃棒、铁架台、酒精灯、石棉网等。

四、实验步骤1. 酸碱中和反应实验(1)取一支试管,加入少量氢氧化钠溶液,滴加几滴酚酞指示剂,溶液变红。

(2)逐滴加入稀盐酸,观察溶液颜色变化,直至溶液变为无色。

(3)记录反应前后溶液颜色变化及反应速率。

2. 氧化还原反应实验(1)取一支试管,加入少量硫酸铜溶液,滴加几滴氯化钡溶液,观察沉淀生成。

(2)加入少量硝酸银溶液,观察沉淀颜色变化。

(3)加入少量硫酸亚铁溶液,观察沉淀溶解及溶液颜色变化。

3. 沉淀反应实验(1)取一支试管,加入少量氯化钠溶液,滴加几滴硝酸银溶液,观察沉淀生成。

(2)加入少量氢氧化钠溶液,观察沉淀溶解及溶液颜色变化。

(3)加入少量硫酸铜溶液,观察沉淀颜色变化。

4. 蒸发结晶实验(1)取一支试管,加入少量氯化钠溶液,滴加几滴氢氧化钠溶液,观察沉淀生成。

(2)将溶液加热蒸发,观察晶体析出及晶体颜色变化。

五、实验现象1. 酸碱中和反应:溶液颜色由红色变为无色,反应速率较快。

2. 氧化还原反应:生成白色沉淀,沉淀颜色由白色变为淡黄色,溶液颜色由蓝色变为浅绿色。

3. 沉淀反应:生成白色沉淀,沉淀溶解后溶液颜色变为无色,加入硫酸铜溶液后沉淀颜色变为蓝色。

4. 蒸发结晶:生成白色晶体,晶体颜色逐渐变为浅黄色。

实验七多种液体自动混合控制实验一、实验目的用PLC构成多种液体自动混合系统。

二、实验设备1、EFPLC可编程序控制器实验装置。

2、EFPLC0104多种液体自动混合实验板、EFPLC0100实验板。

3、连接导线若干,J1连接导线。

三、实验内容1、控制要求:(1)初始状态:容器是空的,各阀门皆关闭,Y1、Y2、Y3灯皆暗,传感器S1、S2、S3都为关,电动机M为关,加热器H为关。

(2)启动操作:按一下启动按钮(输入输出模板上的I0.0按钮),开始下列操作:①Y1=Y2=ON,A、B液同时注入容器,当液压升至S2时,S2=S3=ON,使Y1=Y2=OFF,Y3=ON,让C液注入容器。

②当液面升至S1时,Y3=OFF, M=ON,电动机搅拌。

③经10秒搅拌后,M=OFF, H=ON,加热器加热。

④当液温达到某一温度时,T=ON(温度传感器灯亮),H=OFF(电加热器灯暗),停止加热,使电磁阀Y4=ON,放出混合液体。

⑤当液面下降至S3时,S3灯暗,再经过5秒容器放空,使Y4=OFF。

(3)停止操作:按下停止键(输入输出模板上的I0.5按钮),在当前的混合操作完毕后,才停止操作(停在初始状态上)。

2、I/O(输入、输出)地址分配:输入: 输出:启动按钮----I0.0 电磁阀Y1----V0.0停止按钮----I0.5 电磁阀Y2----V0.1S1----V2.1 电磁阀Y3----V0.2S2----V2.2 电磁阀Y4----V0.3S3----V2.3 电动机M ----V0.4T ----V2.4 电加热H ----V1.13、按照要求编写程序(参照程序示例)4、打开组态王画面,调试并运行程序四、编程练习根据下述两种控制要求,编制三种液体自动混合以及三种液体自动混合加热的控制程序,上机调试并运行程序。

1、三种液体自动混合控制要求:(1)初始状态:容器是空的,Y1、Y2、Y3均为关,S1、S2、S3灯均暗,搅拌机M为关。

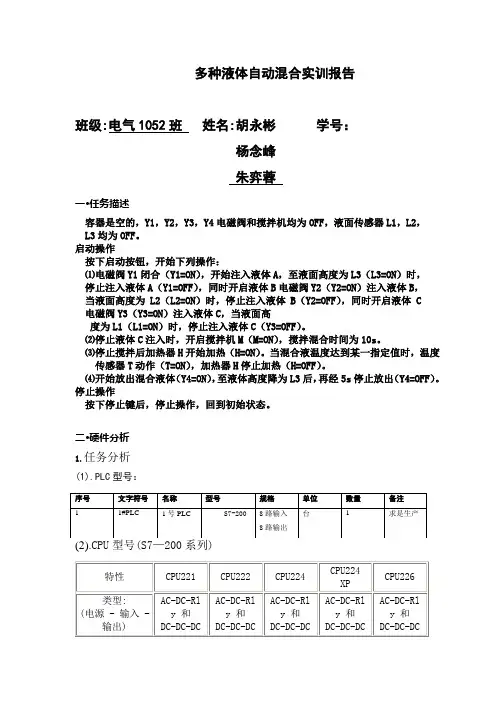

多种液体自动混合实训报告班级:电气1052班姓名:胡永彬学号:杨念峰朱弈蓉一·任务描述容器是空的,Y1,Y2,Y3,Y4电磁阀和搅拌机均为OFF,液面传感器L1,L2,L3均为OFF。

启动操作按下启动按钮,开始下列操作:⑴电磁阀Y1闭合(Y1=ON),开始注入液体A,至液面高度为L3(L3=ON)时,停止注入液体A(Y1=OFF),同时开启液体B电磁阀Y2(Y2=ON)注入液体B,当液面高度为L2(L2=ON)时,停止注入液体B(Y2=OFF),同时开启液体C电磁阀Y3(Y3=ON)注入液体C,当液面高度为L1(L1=ON)时,停止注入液体C(Y3=OFF)。

⑵停止液体C注入时,开启搅拌机M(M=ON),搅拌混合时间为10s。

⑶停止搅拌后加热器H开始加热(H=ON)。

当混合液温度达到某一指定值时,温度传感器T动作(T=ON),加热器H停止加热(H=OFF)。

⑷开始放出混合液体(Y4=ON),至液体高度降为L3后,再经5s停止放出(Y4=OFF)。

停止操作按下停止键后,停止操作,回到初始状态。

二·硬件分析1.任务分析(1).PLC型号:2.液位传感器型号:LSF-2.5型液位传感器其中“L”表示光电的,“S”表示传感器,“F”表示防腐蚀的,2.5为最大工作压力。

相关元件主要技术参数及原理如下:(1)工作压力可达2.5Mpa(2)工作温度上限为125℃(3)触点寿命为100万次(4)触点容量为70w(5)开关电压为24V DC(6)切换电流为0.5A性能指标如下:3.温度传感器型号:KTY81-210A型温度传感器其中“T”表示温度相关元件主要技术参数及原理如下:(1)温度测量范围-50——150℃(2)温度系数TC为0.75%/K(3)精度等级为0.5%(4)公称压力为0.6MPa4.搅拌电机的选择型号;EJ15-3型电动机其中“E”表示电动机,“J”表示交流的,15为设计序号,3为最大工作电流相关元件主要技术参数及原理如下:EJ15系列电动机是一般用途的全封闭自扇冷式鼠笼型三相异步电动机(1)额定电压为220V,额定频率为50Hz,功率为2.5KW,采用三角形接法。

一、实训目的通过本次实训,使学生了解液体混合装置的工作原理和组成,掌握PLC在液体混合控制系统中的应用,提高学生的动手能力和实践技能。

二、实训内容1. 液体混合装置的结构及工作原理液体混合装置主要由以下部分组成:(1)容器:用于存放待混合的液体。

(2)液面传感器:用于检测容器内液体的液面高度。

(3)阀门:用于控制液体的流入和流出。

(4)电磁阀:用于控制液体的流入和流出。

(5)搅拌电机:用于搅拌混合液体。

(6)PLC控制器:用于控制整个液体混合过程。

液体混合装置的工作原理如下:(1)当液面传感器检测到容器内液体的液面高度达到设定值时,PLC控制器控制电磁阀打开,液体流入容器。

(2)当液面传感器检测到容器内液体的液面高度达到另一个设定值时,PLC控制器控制电磁阀关闭,停止液体流入。

(3)当容器内液体的液面高度达到最高设定值时,PLC控制器控制搅拌电机启动,搅拌混合液体。

(4)当液面传感器检测到容器内液体的液面高度下降到最低设定值时,PLC控制器控制搅拌电机停止,完成混合过程。

2. PLC在液体混合控制系统中的应用PLC在液体混合控制系统中的应用主要包括以下几个方面:(1)控制电磁阀的开关,实现液体的流入和流出。

(2)控制搅拌电机的启停,实现搅拌混合液体。

(3)检测液面传感器信号,实时监测液面高度。

(4)根据液面高度信号,控制液体混合过程。

三、实训步骤1. 搭建液体混合装置实验平台,包括容器、液面传感器、阀门、电磁阀、搅拌电机和PLC控制器等。

2. 熟悉PLC控制器的编程软件,学习PLC的基本指令和编程方法。

3. 根据液体混合装置的工作原理,设计PLC控制程序。

4. 编写PLC控制程序,并进行调试。

5. 验证PLC控制程序的正确性,观察液体混合装置的运行情况。

6. 根据实验结果,分析PLC控制程序的优势和不足,提出改进措施。

四、实训结果与分析1. 实验结果表明,液体混合装置在PLC控制下能够实现液体的自动混合。

实验3、液体混合的模拟控制

创新环节见实验报告下文

一、实验目的

1. 熟练使用定时器、置位和复位等各条基本指令;

2. 根据控制要求,掌握PLC 的编程方法和程序调试方法,通过对工程实例的模拟,熟

练地掌握PLC 的编程和程序调试。

二、实验内容

图3-1液体混合的模拟控制

控制要求:

如图3-1 所示,按下起动按钮,电磁阀Y1 闭合,开始注入液体A,按L2 表示液体到了

L2 的高度,停止注入液体A。

同时电磁阀Y2 闭合,注入液体B,按L1 表示液体到了L1 的高度,停止注入液体B,开启搅拌机M,搅拌4s,停止搅拌。

同时Y3 为ON,开始放出液体至液体高度为L3,再经2s 停止放出液体。

同时液体A 注入。

开始循环。

按停止按扭,所有操作都停止,须重新启动。

三、实验设备

1.西门子S7-200 模块

2.液体混合模拟面板

3.计算机(PC)一台、PC/PPI 编程电缆一根、导线若干四、实验方法及步骤

1.I/O 分配

四、实验方法及步骤

1.I/O分配

输入输出

起动按钮:I0.0 Y1:Q0.1

停止按钮:I0.4 Y2:Q0.2

L1 按钮:I0.1 Y3:Q0.3

L2 按钮:I0.2 M:Q0.4

L3 按钮:I0.3

2.按上述I/O 分配接线

创新1:

实现三种液体的自动混合(可根据液体的需求量,改变相应定时器的定时时间设置注入液体时间长度)

程序清单如下所示:

创新2:

a.使其实现自动控制

b.根据需要不同改变搅拌机的搅拌时间(即T37 的定时时间)

程序清单如下所示。

液体混合控制实验报告液体混合控制实验报告引言:液体混合是化学、生物、制药等领域中常见的操作。

液体混合的质量和效率对于实验结果的准确性和经济性有着至关重要的影响。

因此,液体混合控制技术的研究和应用具有重要意义。

本实验旨在通过设计一种简单的液体混合控制系统,探究不同参数对液体混合效果的影响,为进一步研究提供参考。

材料与方法:1. 实验仪器:计量瓶、滴定管、磁力搅拌器、温度计等。

2. 实验试剂:蒸馏水、酒精。

3. 实验步骤:(1)将50ml蒸馏水倒入计量瓶中,并加入适量酒精;(2)将计量瓶放置在磁力搅拌器上,调节搅拌速度;(3)测量溶液温度,并记录数据;(4)根据不同实验方案,调整搅拌时间、搅拌速度等参数;(5)取出样品进行分析。

实验方案:1. 不同搅拌时间对液体混合效果的影响。

2. 不同搅拌速度对液体混合效果的影响。

3. 不同温度对液体混合效果的影响。

结果与分析:1. 不同搅拌时间对液体混合效果的影响实验数据表明,随着搅拌时间的延长,溶液中酒精和水分子之间的相互作用越来越强,溶液中的酒精浓度逐渐均匀分布。

当搅拌时间达到30秒时,溶液中酒精浓度已经趋于稳定,并且达到了最佳混合状态。

因此,在实际操作中,应该根据实验结果选择适当的搅拌时间来控制液体混合效果。

2. 不同搅拌速度对液体混合效果的影响实验数据表明,随着搅拌速度的增加,溶液中酒精浓度分布越来越均匀。

当搅拌速度达到200rpm时,溶液中酒精浓度已经达到最佳均匀状态。

然而,当搅拌速度过高时,会产生气泡和液体喷溅的问题,影响混合效果。

因此,在实际操作中,应该根据实验结果选择适当的搅拌速度来控制液体混合效果。

3. 不同温度对液体混合效果的影响实验数据表明,随着温度的升高,溶液中酒精浓度分布越来越均匀。

当温度达到50℃时,溶液中酒精浓度已经达到最佳均匀状态。

然而,当温度过高时,会导致蒸发和水分子的挥发,影响混合效果。

因此,在实际操作中,应该根据实验结果选择适当的温度来控制液体混合效果。

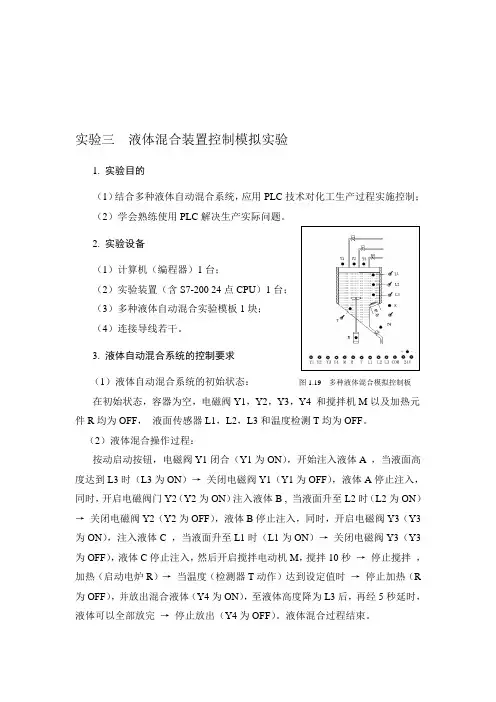

多种液体混合装置控制实验报告1、实验目的(1)结合多种液体自动混合系统,应用PLC技术对化工生产过程实施控制;(2)学会熟练使用PLC解决生产实际问题。

2、实验设备(1)计算机(编程器)1台;(2)实验装置(含S7-200 24点CPU)1台;(3)多种液体自动混合实验模板1块;(4)连接导线若干。

3、液体自动混合系统的控制要求(1)液体自动混合系统的初始状态:在初始状态,容器为空,电磁阀Y1,Y2,Y3,Y4和搅拌机M以及加热元件R均为OFF,液面传感器L1,L2,L3和温度检测T均为OFF。

(2)液体混合操作过程:按动启动按钮,电磁阀Y1闭合(Y1为ON),开始注入液体A,当液面高度达到L3时(L3为ON)关闭电磁阀Y1(Y1为OFF),液体A停止注入,同时,开启电磁阀门Y2(Y2为ON)注入液体B,当液面升至L2时(L2为ON)关闭电磁阀Y2(Y2为OFF),液体B停止注入,同时,开启电磁阀Y3(Y3为ON),注入液体C,当液面升至L1时(L1为ON)关闭电磁阀Y3(Y3为OFF),液体C停止注入,然后开启搅拌电动机M,搅拌10秒停止搅拌,加热(启动电炉R)当温度(检测器T动作)达到设定值时停止加热(R为OFF),并放出混合液体(Y4为ON),至液体高度降为L3后,再经5秒延时,液体可以全部放完停止放出(Y4为OFF)。

液体混合过程结束。

按动停止按钮,液体混合操作停止。

4.实验内容及要求(1)按液体混合要求,设计PLC外部电路(配合使用通用器件板开关元器件);(2)连接PLC外部(输入、输出)电路,编写用户程序;(3)输入、编辑、编译、下载、调试用户程序;(4)运行用户程序,观察程序运行结果。

液体混合的实验报告液体混合的实验报告引言:液体混合是化学实验中常见的操作,通过混合不同的液体可以产生各种化学反应或物理变化。

本实验旨在研究不同液体的混合行为,观察其溶解度、反应性以及产生的效果。

实验材料与方法:实验材料包括:盐酸、氢氧化钠、硫酸铜、水、酒精、溶液容器、滴管、试管、玻璃棒等。

实验方法如下:1. 将盐酸、氢氧化钠、硫酸铜、水和酒精分别倒入不同的试管中。

2. 使用滴管将盐酸滴入氢氧化钠试管中,并观察是否产生气泡。

3. 将硫酸铜溶液倒入水中,观察颜色变化。

4. 将酒精倒入试管中,点燃观察火焰颜色。

实验结果与讨论:1. 盐酸与氢氧化钠的混合反应:将盐酸滴入氢氧化钠试管中,可以观察到产生大量气泡,并伴有嘶嘶声。

这是因为盐酸和氢氧化钠发生了中和反应,生成了氯化钠和水。

气泡的产生是由于反应中释放出了二氧化碳气体。

2. 硫酸铜与水的混合反应:将硫酸铜溶液倒入水中,可以观察到溶液的颜色发生了变化,由无色变为蓝色。

这是因为硫酸铜是一种蓝色的化合物,在水中溶解后,溶液呈现出蓝色。

3. 酒精的燃烧:将酒精倒入试管中,点燃后可以观察到产生了蓝色火焰。

这是因为酒精是一种易燃液体,在氧气的存在下燃烧,产生的火焰颜色为蓝色。

通过以上实验结果可以得出以下结论:1. 不同液体的混合会产生不同的效果,有的会产生气泡,有的会改变颜色,有的会产生火焰等。

2. 混合液体的反应性不同,有的会发生化学反应,有的只是物理变化。

3. 液体混合实验可以帮助我们了解不同物质之间的相互作用,为进一步的研究和应用提供基础。

结论:本实验通过液体混合的实验操作,观察了盐酸与氢氧化钠的中和反应、硫酸铜与水的溶解反应以及酒精的燃烧现象。

通过实验结果可以得出不同液体混合会产生不同的效果,反应性也不尽相同。

液体混合的实验可以帮助我们更好地了解物质之间的相互作用,为进一步的研究和应用提供基础。

多种液体混合控制实训一实训目的1. 掌握多种液体混合PLC控制的基本原理。

2. 掌握置位、复位指令的使用方法。

二实训器材1. 三菱可编程控制器实训装置1台2. 多种液体混合控制实训模块1个3. 计算机1台4. 编程电缆1根5. 连接导线若干三实训要求多种液体混合控制实训模块中C0、C1、C2、C3为液位传感器,分别代表液位C、液位B、液位A和液位底,由PLC控制V0、V1、V2三个液体进口阀门的开启,使A、B、C三种液体达到工艺规定的液面。

随后PLC控制加热器H和搅拌电机M的工作,当到达希望温度(C4代表温度传感器)时,PLC开启出料阀,从而完成一个周期的搅拌工作。

多种液体混合控制演示装置利用LED指示灯模拟各点的工作状态,电磁阀的开闭状态、传感器信号的有和无用LED指示灯的亮和灭状态来表示,搅拌电机工作用LED闪烁来表示,液面的上升和下降过程用定时器来模拟。

多种液体混合控制实训的控制要求:1. 初始状态各阀门关闭;2. 按下启动按钮,液位为底部,阀门V0打开,同时定时器开始计时,开始注入液体A;3. 2S后到达液位A,控制阀V0关闭,同时阀V1打开,注入液体B;4. 3S后达到液位B,控制V1关闭,同时阀V2,注入液体C;5. 3S后达到液面C,加热器和搅拌电机开始工作;6. 3S后温度达到设定值,搅拌和加热结束,阀V3打开,液面下降,C0、C1、C2、C3依次熄灭;7. 7S后液体放空,阀V3关闭,一轮结束,又从控制要求2开始循环。

8. 按下停止按钮,所有操作立即停止,所有指示灯全部熄灭。

四实训组成员名单组长:徐玄;实训组成员:胡建、费子威、王晓攀、郑婷婷;实训操作员:徐玄、郑婷婷;实训监护员:胡建;现象与结果记录员:费子威、王晓攀。

五实训步骤及注意事项1. 理解实训的原理及控制要求,列出I/O分配表。

2. 根据分配表编写实训程序。

3. 将编程电缆一端与PLC的编程接口相连,另一端与计算机串口连接。

多种液体混合控制实训

一实训目的

1. 掌握多种液体混合PLC控制的基本原理。

2. 掌握置位、复位指令的使用方法。

二实训器材

1. 三菱可编程控制器实训装置1台

2. 多种液体混合控制实训模块1个

3. 计算机1台

4. 编程电缆1根

5. 连接导线若干

三实训要求

多种液体混合控制实训模块中C0、C1、C2、C3为液位传感器,分别代表液位C、液位B、液位A和液位底,由PLC控制V0、V1、V2三个液体进口阀门的开启,使A、B、C三种液体达到工艺规定的液面。

随后PLC控制加热器H和搅拌电机M的工作,当到达希望温度(C4代表温度传感器)时,PLC开启出料阀,从而完成一个周期的搅拌工作。

多种液体混合控制演示装置利用LED指示灯模拟各点的工作状态,电磁阀的开闭状态、传感器信号的有和无用LED指示灯的亮和灭状态来表示,搅拌电机工作用LED闪烁来表示,液面的上升和下降过程用定时器来模拟。

多种液体混合控制实训的控制要求:

1. 初始状态各阀门关闭;

2. 按下启动按钮,液位为底部,阀门V0打开,同时定时器开始计时,开始注入液体A;

3. 2S后到达液位A,控制阀V0关闭,同时阀V1打开,注入液体B;

4. 3S后达到液位B,控制V1关闭,同时阀V2,注入液体C;

5. 3S后达到液面C,加热器和搅拌电机开始工作;

6. 3S后温度达到设定值,搅拌和加热结束,阀V3打开,液面下降,C0、C1、C2、C3依次熄灭;

7. 7S后液体放空,阀V3关闭,一轮结束,又从控制要求2开始循环。

8. 按下停止按钮,所有操作立即停止,所有指示灯全部熄灭。

四实训组成员名单

组长:徐玄;实训组成员:胡建、费子威、王晓攀、郑婷婷;

实训操作员:徐玄、郑婷婷;实训监护员:胡建;

现象与结果记录员:费子威、王晓攀。

五实训步骤及注意事项

1. 理解实训的原理及控制要求,列出I/O分配表。

2. 根据分配表编写实训程序。

3. 将编程电缆一端与PLC的编程接口相连,另一端与计算机串口连接。

4. 按I/O分配表接线,画出实训接线图。

5. 打开电源,输入编好的实训程序并下载到PLC中。

6. 下载完毕以后将主机上的RUN/STOP开关拨到RUN状态,若程序无逻辑错误则主机上的RUN运行指示灯亮,否则PROG-E出错指示灯亮,需要修改程序。

7. 当PLC指示RUN状态时,表明程序开始运行,观察运行的结果。

若结果与控制要求不符,则根据观察到的现象修改程序,重新下载进行调试,直至满足控制要求为止。

六实训注意事项

1. 烧写程序前注意要接通电源,并检查主机PLC上的RUN/STOP开关是否置于“STOP”状态。

2. 运行程序要检查主机PLC上的RUN/STOP开关是否拨至“RUN”状态,并且检查主机上的RUN运行指示灯是否亮,指示灯表示程序无逻辑错误,否则PROG-E出错指示灯亮,需要修改程序。

3. 当PLC指示RUN状态时,表明程序开始运行,观察运行的结果。

若结果与控制要求不符,则根据观察到的现象修改程序,重新下载进行调试,直至满足控制要求为止。

4. 注意用电安全,实训组员不能随意通电和操作,操作时要有操作员与监护员同时在场,保证操作员操作时,监护员在旁监护。

七实训现象与分析

仔细观察程序运行后的现象如下:

按下启动按钮,液位为底部C3液位传感器指示灯亮起,同时阀门V0打开,

2S后到达液位A,C2传感器指示灯亮起,控制阀V0关闭,同时阀V1打开,

3S后达到液位B,C1传感器指示灯亮起,控制阀门V1关闭,同时阀V2打开,

3S后达到液面C,C0传感器指示灯亮起,阀门V2关闭,加热器和搅拌电机开始工作;

3S后温度达到设定值,C4温度传感器指示灯亮起,搅拌和加热结束,

1S后阀V3打开,液面下降,C0、C1、C2、C3依次熄灭;

8S后液体放空,阀V3关闭,一轮结束,又从控制要求2开始循环。

按下停止按钮,所有操作立即停止,所有指示灯全部熄灭。

八实训问题与分析

实训结果与控制要求不符时,出现的问题及分析:

这个实验主要的问题出在两个方面:一方面是怎么保证输液时前几个液位指示灯始终是亮的;另一方面就是液位传感器与液位的关系没搞清楚。

错误的结果就是前几个灯亮了就熄,最后也不能依次熄灭。

后来仔细想了想结合八段码里面h灯常亮的现象,然后画液位图搞清楚之间的关系后,改正了程序,达到了最终想要的实验结果。

九思考题及解答

如果要求按下停止按钮以后,待一轮操作全部结束以后工作才停止,程序应该怎样修改?

解答:

十实训收获

很多东西都是很灵活的,我们要将我们所学的知识融会贯通、活学活用。

事情的解决办法往往有很多种,我们不能只在一棵树上吊死,当一条路走不通时,我们要勇敢的尝试另外的方法,只要有足够的耐心,有锲而不舍的精神,无论做什么事,最后不管成功与否我们都是会有所收获的。