07.注射模侧向分型与抽芯机构

- 格式:pdf

- 大小:4.57 MB

- 文档页数:52

注射模中侧向分型抽芯机构的应用【摘要】本文介绍了注射模中的顶出抽芯机构及其设计原则,主要讨论了侧向分型抽芯机构的设计原理及其分类,并说明了三类典型侧向分型抽芯机构的工作特点。

【关键词】注射模;抽芯机构;塑件;侧滑块注射机的脱模机构又称推出(或顶出)机构,是指顶出或者推下留在凹模内或者凸模上塑件的一种机构。

由推出塑件所需的全部结构零件组成,如顶杆、顶杆垫板、顶杆固定板、等零件。

这类零件使用时应便于脱出塑件,且不允许有任何使塑件变形、破裂和刮伤等现象。

其机构要求灵活、可靠,并要使更换、维修方便。

设计时需要根据塑件留在哪一边,然后按塑件的结构、精度要求、批量大小等因素确定顶出机构的形状。

顶出机构的设计须符合下列原则:(1)顶出机构应设置在开模后留下塑件的一方和压机顶出塑件的一方;(2)设计顶出机构时,应按塑件结构的特点、开模力大小,采取适当的顶出形式和结构,以保证顶出时塑件不变形;(3)顶出力应分布在塑件能承受力较大的部位,且尽量靠近型芯,顶出面尽可能大;(4)选择顶出位置时应注意塑件外观及安装基面,如果顶出位置设置有塑件安装基面时,顶杆不能比基面低,应伸入塑件0.1mm左右。

注射模顶出机构是按推出零件的类别进行分类的,可分为顶杆顶出机构、顶板顶出机构、顶管顶出机构、顶块顶出机构、脱料板顶出机构、气动顶出机构、斜顶顶出机构、利用成形件顶出机构和多元件联合顶出机构等。

按机构的顶出动作特点分类,可分为一次顶出脱模、二次顶出脱模,动、定模双向顶出脱模,带螺纹制品脱模,从定模上反向顶出脱模,浇注系统的顶出脱模等不同类型。

本文出要讨论具有侧向分型抽芯作用的特殊顶出机构。

当塑件侧壁上带有的与开模方向不同的内外侧孔或侧凹等阻碍塑件成形后直接脱模时,必须将成形侧孔或侧凹的零件做成活动的,这种零件称为侧型芯(俗称活动型芯),如图1所示圆圈处。

在塑件脱模前必须先抽出侧型芯,然后再从模具中推出制品,完成侧型芯的抽出和复位的机构叫做侧向分型抽芯机构。

侧向分型与抽芯机构设计引言侧向分型与抽芯机构在注塑模具设计中起着重要的作用。

侧向分型是指在模具中设置缓冲阀和侧板,通过侧向运动来将塑料制品从模具中取出。

而抽芯机构则是用于取出模具中的中空或凸起的零件。

本文将重点讨论侧向分型与抽芯机构的设计原理和注意事项。

侧向分型的设计原理侧向分型是指在注塑模具中采用侧向运动的方式将塑料制品从模具中取出。

侧向分型的设计原理如下:1.设置缓冲阀:在模具的侧壁上设置缓冲阀,用于控制分型板的侧向运动。

缓冲阀可采用气动或液压方式控制,通过控制缓冲阀的开合,可以实现模具的分型操作。

2.侧板设计:在模具中设置侧板,用于支撑分型板和缓冲阀。

侧板的设计应符合模具的整体结构和功能要求,同时要考虑到侧板的材料选择和加工工艺。

3.分型板设计:分型板是侧向分型的关键部件,其设计应考虑到制品的尺寸和形状。

分型板的材料通常采用高硬度的工具钢,以确保分型过程的稳定性和可靠性。

侧向分型的注意事项在设计侧向分型时,需要注意以下几点:1.分型力的控制:在侧向分型过程中,分型力的大小直接影响到制品的质量。

因此,在设计时应合理控制分型板的运动速度和缓冲阀的开合力度,以保证制品不受损坏。

2.分型板的导向设计:分型板的导向设计直接影响到分型过程的准确性和稳定性。

在设计时应考虑到分型板的导向孔和导向销的配对设计,以确保分型过程的顺利进行。

3.分型板的润滑和冷却:分型板在长时间使用过程中容易受到磨损和热变形的影响。

因此,在设计时应考虑到分型板的润滑和冷却措施,以延长模具的使用寿命。

抽芯机构的设计原理抽芯机构是用于取出模具中的中空或凸起的零件。

抽芯机构的设计原理如下:1.抽芯导向设计:抽芯导向是指在模具中设置抽芯导向销和抽芯导向孔,以确保抽芯过程的准确性和稳定性。

抽芯导向的设计应考虑到抽芯导向销和抽芯导向孔的配对设计,以保证抽芯过程的顺利进行。

2.弹簧压力的控制:在抽芯过程中,弹簧的压力大小直接影响到抽芯的力度。

第九章注射模侧向分型与抽芯机构§1抽芯机构的分类与结构一、抽芯机构的类型1、手动抽芯结构简单、劳动强度大、效率低、适合小批量生产。

2、液压或气动抽芯需另行设计,抽芯力大,抽芯距离长,受设备及模具体积限制。

3、机动抽芯利用注射机开模力,通过模具的特殊结构实现抽芯。

具有灵活、方便、生产效率高,容易实现全自动化操作,更需另加设备,用的最多。

机动抽芯主要形式有:斜销、弯销、斜滑块、齿轮齿条。

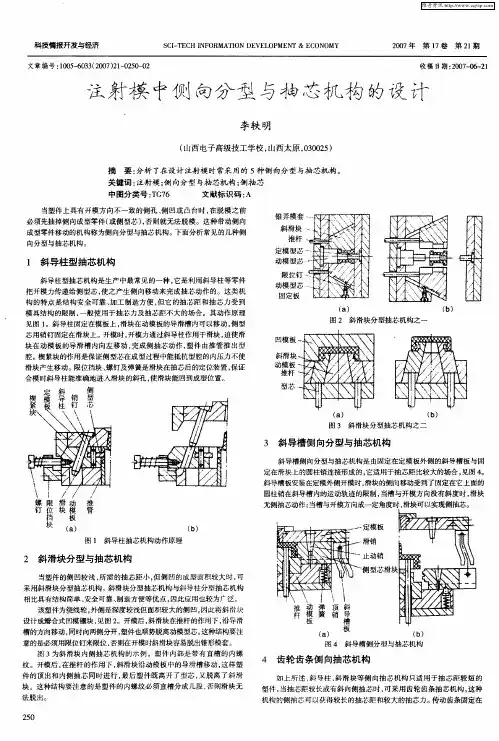

一、斜导柱抽芯机构的结构形式1、斜导柱在定模上,滑块在动模上如图(5-9)应用最广泛的一种。

注意:当推出机构采用复位杆复位时,若推杆(或推管)端面至活动型芯的最近距离h 与斜销倾角α的正切有tgα的乘积大于活动型芯与推杆在水平方向的重叠距离S (图9-7)即h.tgα>S。

则推杆可先于活动型芯复位。

不会发生活动型芯与推杆碰撞(干涉)的情况,否则就要(1)增大α角(2)采用先复位的附加装置。

图9-8、9-9、9-10、9-11 先复位机构2、斜导柱在动模上,滑块在定模上该结构一般无推出机构,斜导柱与滑块上的导向孔之间的配合间隙较大(C=1.6—3.6mm)可实现先抽动主型芯,再抽侧向型芯(图9-12)。

* 一般无推出机构。

3、斜导柱和滑块同在定模上在开模时必须先抽出侧向活动型芯,然后再使定模和动模分型。

(一般主型芯包紧力较大,侧向抽芯距离较小时用)图9-14 。

* 用在双分型面。

4、导柱和滑块同在动模上主要是通过推出机构实现斜销与滑块的相对运动。

由于滑块始终不脱离斜销,所以不需设滑块定位装置,适用于抽芯力不大,抽芯距离较小的均合。

* 用推件板卸料§2斜导柱与斜滑块设计一、斜导柱侧向分型与抽芯机构主要参考数的确定1、抽芯距S抽芯距等到于侧孔深度 S+(2——3)mm 余量即:S=S+(2——3)mm2、斜导柱的倾角α当抽拔方向垂直于开模方向时,为了达到要求的抽芯距S ,所需的开模行程H与斜导柱的倾角α的关系为: H=S.Ctgα如图斜导柱有效工作长度L 与倾角α的关系为:αsin S L = α↑ ,开模行程和斜导柱有效工作长度均可减小,有利减小模具的尺寸。