特种铸造技术概述

- 格式:doc

- 大小:24.50 KB

- 文档页数:4

特种铸造技术在企业生产中的应用特种铸造技术是一种高精度、高效率的铸造工艺,广泛应用于汽车、航空、航天、能源等领域。

在企业生产中,特种铸造技术具有重要的应用价值。

本文将从以下几个方面进行详细介绍。

一、特种铸造技术概述特种铸造技术是指在保证产品质量和性能的前提下,通过改进和优化传统的铸造工艺,采用先进的材料和设备,实现对复杂形状、高精度零部件的生产。

主要包括精密铸造、压力铸造、熔模铸造等。

二、特种铸造技术在汽车制造中的应用汽车制造是特种铸造技术应用最广泛的领域之一。

例如,在发动机制造中,采用熔模铸造工艺可以生产出复杂形状的涡轮叶片和涡轮壳体;在底盘制造中,采用压力铸造工艺可以生产出轮毂等零部件。

三、特种铸造技术在航空航天领域中的应用航空航天领域对零部件的质量和性能要求极高,特种铸造技术在这个领域中应用广泛。

例如,在发动机制造中,采用精密铸造工艺可以生产出高温合金叶片;在航空航天器结构中,采用压力铸造工艺可以生产出复杂形状的支撑结构。

四、特种铸造技术在能源领域中的应用能源领域对零部件的耐腐蚀性和高温性能要求极高,特种铸造技术在这个领域中应用也很广泛。

例如,在核电站建设中,采用熔模铸造工艺可以生产出复杂形状的反应堆芯部件;在风电机组制造中,采用压力铸造工艺可以生产出大型齿轮等零部件。

五、特种铸造技术在企业生产中的优势1. 生产效率高:特种铸造技术可以通过自动化设备实现批量化生产,提高生产效率。

2. 产品精度高:特种铸造技术可以通过先进的模具设计和制作、严格的质量控制等手段实现产品精度的提高。

3. 材料利用率高:特种铸造技术可以通过优化工艺流程、减少废品率等手段实现材料利用率的提高。

4. 产品质量稳定:特种铸造技术可以通过严格的质量控制、完善的检测手段等手段实现产品质量的稳定。

六、结语特种铸造技术在企业生产中具有重要的应用价值,可以提高生产效率、产品精度和材料利用率,保证产品质量和性能。

企业应该积极引进和应用这项技术,以提高自身竞争力。

特种铸造方法总结特种铸造方法是指在常规铸造工艺无法实现特殊铸件的生产要求时,采用各种高技术、高要求、特殊工艺和设备、材料,以及特殊措施,使铸件达到特殊要求的一种铸造方法。

目前,特种铸造方法已经广泛应用于各个领域,包括航空、航天、船舶、能源、化工、电子、交通、军事等许多行业。

本文将对目前常用的特种铸造方法进行总结。

一、精密铸造法精密铸造法是指精密铸造到准确尺寸和表面光洁度达到精密要求的铸造方法。

其特点是制造精度高、表面质量好、形状复杂、壁薄缺陷少。

常见的精密铸造法包括失重铸造、低压铸造、高压铸造、注射成型等。

其中,失重铸造通常用于生产小型、精密铸件,利用金属液的表面张力和重力相互平衡,保证铸件表面光洁度和准确度;低压铸造是在金属液受到压力的情况下进行的铸造方法,提高铸件的密实性和机械性能;高压铸造是增压铸造的改进版,在浇注过程中增加金属液的压力,从而获得更高的密实性和机械性能;注射成型是将金属液通过高压喷嘴喷射到模腔中,然后在模具中成型,适用于生产具有复杂形状的小型铸件。

二、定向凝固法定向凝固法是指在铸造过程中通过对结晶方向和晶粒排列方向的控制,使铸件具有均匀细小的晶粒和方向性,提高铸件的机械性能、抗疲劳性和耐热性能。

常见的定向凝固法包括单晶法、等温织构法和渐进凝固法。

其中,单晶法是将金属液在超过其熔点的温度下缓慢冷却,使晶粒在直线方向上从上到下生长,最终生长为单晶体。

等温织构法是在固态结构形成的同时,在特定的相角度内控制晶粒生长方向,形成纤维状或晶粒状的组织结构,提高材料的拉伸强度和疲劳寿命。

而渐进凝固法是通过让晶粒从一个晶粒到另一个晶粒逐渐转化,形成多晶组织结构,提高铸件的强度、韧性和耐热性能。

三、真空铸造法真空铸造法是在高真空条件下进行的铸造方法,可以消除气体对金属液的影响,从而得到高质量的铸件。

真空铸造法主要包括真空剥离铸造法、真空气压铸造法、真空压力浇注备料法等。

其中,真空剥离铸造法是在真空下加热金属材料,获得高度纯净的金属液,然后进行浇注,以确保铸件的高质量;真空气压铸造法则利用气体压力将金属液注入模腔中,使铸件获得更高的密实性和机械强度。

特种铸造特种铸造:铸型用砂较少或不用砂、采用特殊工艺装备进行铸造的方法,如熔模铸造、金属型铸造、压力铸造、低压铸造、离心铸造、陶瓷型铸造和实型铸造等。

特点:特种铸造具有铸件精度和表面质量高、铸件内在性能好、原材料消耗低、工作环境好等优点。

但铸件的结构、形状、尺寸、重量、材料种类往往受到一定限制。

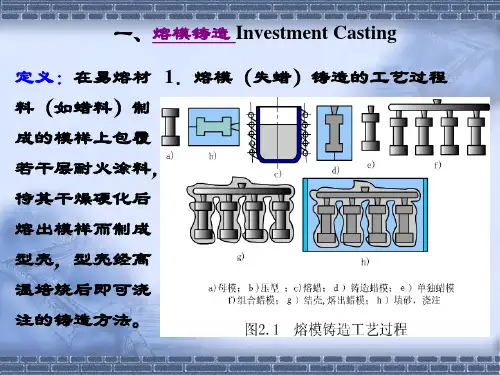

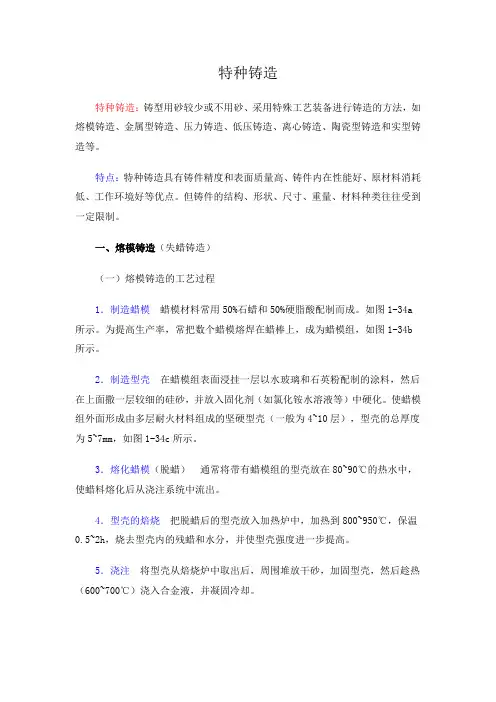

一、熔模铸造(失蜡铸造)(一)熔模铸造的工艺过程1.制造蜡模蜡模材料常用50%石蜡和50%硬脂酸配制而成。

如图1-34a 所示。

为提高生产率,常把数个蜡模熔焊在蜡棒上,成为蜡模组,如图1-34b 所示。

2.制造型壳在蜡模组表面浸挂一层以水玻璃和石英粉配制的涂料,然后在上面撒一层较细的硅砂,并放入固化剂(如氯化铵水溶液等)中硬化。

使蜡模组外面形成由多层耐火材料组成的坚硬型壳(一般为4~10层),型壳的总厚度为5~7mm,如图1-34c所示。

3.熔化蜡模(脱蜡)通常将带有蜡模组的型壳放在80~90℃的热水中,使蜡料熔化后从浇注系统中流出。

4.型壳的焙烧把脱蜡后的型壳放入加热炉中,加热到800~950℃,保温0.5~2h,烧去型壳内的残蜡和水分,并使型壳强度进一步提高。

5.浇注将型壳从焙烧炉中取出后,周围堆放干砂,加固型壳,然后趁热(600~700℃)浇入合金液,并凝固冷却。

6.脱壳和清理用人工或机械方法去掉型壳、切除浇冒口,清理后即得铸件。

(二)熔摸铸造铸件的结构工艺性熔摸铸造铸件的结构,除应满足一般铸造工艺的要求外,还具有其特殊性:1.铸孔不能太小和太深否则涂料和砂粒很难进入腊模的空洞内,只有采用陶瓷芯或石英玻璃管芯,工艺复杂,清理困难。

一般铸孔应大于2mm.。

2.铸件壁厚不可太薄一般为2~8mm。

3.铸件的壁厚应尽量均匀熔摸铸造工艺一般不用冷铁,少用冒口,多用直浇口直接补缩,故不能有分散的热节。

(三)熔模铸造的特点和应用熔模铸造的特点是:(1)铸件精度高、表面质量好,是少、无切削加工工艺的重要方法之一,其尺寸精度可达IT11~IT14,表面粗糙度为Ra12.5~1.6μm。

特种铸造技术特种铸造是指与砂型铸造不同的其他铸造方法。

特种铸造有近二十种,常用的有熔模铸造、金属型铸造、压力铸造、离心铸造、低压铸造等。

这些铸造方法在特定条件下,能够提高生产率、提高铸件质量,改善劳动条件。

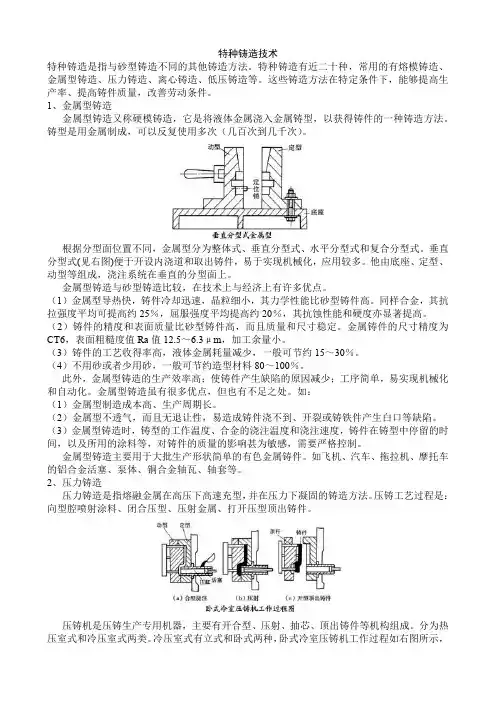

1、金属型铸造金属型铸造又称硬模铸造,它是将液体金属浇入金属铸型,以获得铸件的一种铸造方法。

铸型是用金属制成,可以反复使用多次(几百次到几千次)。

根据分型面位置不同,金属型分为整体式、垂直分型式、水平分型式和复合分型式。

垂直分型式(见右图)便于开设内浇道和取出铸件,易于实现机械化,应用较多。

他由底座、定型、动型等组成,浇注系统在垂直的分型面上。

金属型铸造与砂型铸造比较,在技术上与经济上有许多优点。

(1)金属型导热快,铸件冷却迅速,晶粒细小,其力学性能比砂型铸件高。

同样合金,其抗拉强度平均可提高约25%,屈服强度平均提高约20%,其抗蚀性能和硬度亦显著提高。

(2)铸件的精度和表面质量比砂型铸件高,而且质量和尺寸稳定。

金属铸件的尺寸精度为CT6,表面粗糙度值Ra值12.5~6.3μm,加工余量小。

(3)铸件的工艺收得率高,液体金属耗量减少,一般可节约15~30%。

(4)不用砂或者少用砂,一般可节约造型材料80~100%。

此外,金属型铸造的生产效率高;使铸件产生缺陷的原因减少;工序简单,易实现机械化和自动化。

金属型铸造虽有很多优点,但也有不足之处。

如:(1)金属型制造成本高、生产周期长。

(2)金属型不透气,而且无退让性,易造成铸件浇不到、开裂或铸铁件产生白口等缺陷。

(3)金属型铸造时,铸型的工作温度、合金的浇注温度和浇注速度,铸件在铸型中停留的时间,以及所用的涂料等,对铸件的质量的影响甚为敏感,需要严格控制。

金属型铸造主要用于大批生产形状简单的有色金属铸件。

如飞机、汽车、拖拉机、摩托车的铝合金活塞、泵体、铜合金轴瓦、轴套等。

2、压力铸造压力铸造是指熔融金属在高压下高速充型,并在压力下凝固的铸造方法。

80科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N工 业 技 术1 传统铸造技术的优缺点铸造是使液态金属成型的一种工业技术,在我国传统铸造业中,最常用的铸造技术是砂型铸造。

砂型铸造是将铸件在砂中生成,砂型铸造可以生产出钢、铁等绝大多数常见金属铸件。

砂型铸造有价格低廉,材料容易获得,制造铸件模型的方法简单便捷等优点,而且无论生产单件铸件还是成批大量的生产,都要很好的适应。

自从铸造业兴起以来,砂型铸造一直是铸造生产中的基本的传统工艺。

但是每个砂型磨具只能浇注一次,铸件成型后模具随即损坏报废,所以生产效率比较低,需要不断的重新制作模具,又因为砂的质地很软而且孔多,所欲成型的铸件精度比较低,而且表面光洁度比较差,粗糙。

而且对于航天、航空以及高端汽车工业的精密铸件难以加工。

所以为了提高铸件质量、降低加工成本,变中国制造为中国创造,迎合航空、航天以及高端汽车工业对于铸件的高端需求,铸造业需要新兴的铸造工艺,所以特种铸造的新兴铸造技术应运而生。

2 现代工业对铸造业的新需求现代工业对于铸件的精密度要求越来越高,铸造业要应对的不仅仅是简单传统的铸件加工,而是要求铸件无论是尺寸上还是表面光洁度上都更加贴合成品零件,便以减少加工工序。

对铸件的品质要求在不断的提高,要求铸件力学性能高。

传统的砂型铸造大量使用砂,工人工作条件和环境较差,影响了工人的身体健康,产生了一系列的职业健康病,不符合以人为本的劳动准则。

大机械化与自动化工业时代的到来也要求铸造业尽可能的使复杂的生产工艺简化,以便最大程度的提高生产效率,充分的利用的生产资料已经生产资源,减少能源的消耗,达到资源的优化配置,从而降低生产成本提高经济效益。

为了满足现代工业对于铸造业的需求,铸造工业在不断地更新技术工艺,根据不同材料的特性,人们创新出各种不同的铸造技术,即为特种铸造。

3 特种铸造方法特种铸造是特殊的铸造技术,是相对传统的砂型铸造而言的。

特种成型技术课程报告材料科学与工程学院 金属材料成型加工 20110800818 申澎洋张春香2014年5月1日特种铸造技术简介铸造(Foundry ):是一种液态金属成形的方法,即将金属加热到 液态,使其具有流动性,然后浇入到具有一定形状的型腔的铸型中, 液态金属院 系: 专业: 学 号:姓 名: 指导老师: 时间:在重力场或外力场(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成具有型腔形状的铸件。

特种铸造泛指除传统砂型铸造以外的铸造方法,金属型铸造、压力铸造、离心铸造、挤压铸造、熔模铸造、消失模铸造、真空密封造型、负压造型、陶瓷型铸造、低压铸造、连续铸造、挤压铸造、和磁型铸造等。

一、金属型铸造1.定义:金属液在重力作用下浇入金属铸型中,并在重力作用下结晶凝固而形成铸件的一种方法。

由于金属型可反复使用几百次到几千次,故又称永久型铸造。

2.金属型的材料:制造金属型的材料应根据浇注的合金选用,一般金属型材质的熔点应高于浇入液态合金的温度。

浇注锡、锌、镁等低熔点合金,可用灰铸铁做金属型;浇注铝、铜等合金,要用合金铸铁或钢做金属型。

3.金属型的结构:金属型的结构首先必须保证铸件(连同浇、冒口系统)能从金属型中顺利取出。

按分型面的不同金属型可分为整体式、水平分型式、垂直分型式和综合分型式等。

4.金属型的浇注系统:多采用底注式或倒注式,以防止浇注时金属液飞溅,遇金属型壁急冷凝成“冷豆”存在于铸件中,影响铸件质量。

5.金属型的型芯:分金属型芯和砂芯两种。

金属型芯一般适用于有色金属铸件,使用时需考虑金属型芯易于顺利拔出。

对浇注高熔点合金,采用砂芯,但每个砂芯只能使用一次。

6.金属型铸造优点1)金属型铸件的机械性能比砂型铸件高。

与砂型相比,金属型的导热性能好,铸件凝固时冷却速率高,即使结晶温度范围较宽的合金,也能得到密实的铸件。

同时,铸件晶粒细化,尤其是铸件表层结晶组织更细密,形成“铸造硬壳” ,铸件的抗蚀性能和硬度也显著提高。

特种铸造技术概述

1 传统铸造技术的优缺点

铸造是使液态金属成型的一种工业技术,在我国传统铸造业中,最常用的铸造技术是砂型铸造。

砂型铸造是将铸件在砂中生成,砂型铸造可以生产出钢、铁等绝大多数常见金属铸件。

砂型铸造有价格低廉,材料容易获得,制造铸件模型的方法简单便捷等优点,而且无论生产单件铸件还是成批大量的生产,都要很好的适应。

自从铸造业兴起以来,砂型铸造一直是铸造生产中的基本的传统工艺。

但是每个砂型磨具只能浇注一次,铸件成型后模具随即损坏报废,所以生产效率比较低,需要不断的重新制作模具,又因为砂的质地很软而且孔多,所欲成型的铸件精度比较低,而且表面光洁度比较差,粗糙。

而且对于航天、航空以及高端汽车工业的精密铸件难以加工。

所以为了提高铸件质量、降低加工成本,变中国制造为中国创造,迎合航空、航天以及高端汽车工业对于铸件的高端需求,铸造业需要新兴的铸造工艺,所以特种铸造的新兴铸造技术应运而生。

2 现代工业对铸造业的新需求

现代工业对于铸件的精密度要求越来越高,铸造业要应对的不仅仅是简单传统的铸件加工,而是要求铸件无论是尺寸上还是表面光洁度上都更加贴合成品零件,便以减少加工工序。

对铸件的品质要求在不断的提高,要求铸件力学性能高。

传统的砂型铸造大量使用砂,工人

工作条件和环境较差,影响了工人的身体健康,产生了一系列的职业健康病,不符合以人为本的劳动准则。

大机械化与自动化工业时代的到来也要求铸造业尽可能的使复杂的生产工艺简化,以便最大程度的提高生产效率,充分的利用的生产资料已经生产资源,减少能源的消耗,达到资源的优化配置,从而降低生产成本提高经济效益。

为了满足现代工业对于铸造业的需求,铸造工业在不断地更新技术工艺,根据不同材料的特性,人们创新出各种不同的铸造技术,即为特种铸造。

3 特种铸造方法

特种铸造是特殊的铸造技术,是相对传统的砂型铸造而言的。

特种铸造在造型材料、造型方法、金属液充形式和在铸型的凝固条件等方面与普通砂型铸造有显著差别的。

常见的特种铸造的方法主要有:熔模铸造、金属型铸造、压力铸造、低压铸造与压差铸造、挤压铸造、离心铸造以及连续铸造、陶瓷型铸造、消失模铸造等。

在众多的特种铸造方法之中,熔模铸造和金属型铸造有着最悠久的历史。

现代工业史中,特种铸造真正出现在19世纪末、20世纪上半叶,实用和完善是在20世纪下半叶。

在20世纪80年代后特种铸造技术得到高速地发展。

随着世界经济逐渐步入一体化的体系,全球经济高速发展,现代工业并不能止步于传统工业技术,作为工业支柱的一维的铸造业也要投入技术更新换代的巨大浪潮之中,并在逐浪之中不断

地改进生产工艺,不断地推陈出新,不断地优化生产条件和生产模式,才能在全球经济一体化的大背景下快速准确地找到自己的位置,并且实现长远的发展。

囿于限制,本文着重介绍熔模铸造与金属模铸造两种铸造方法。

3.1 熔模铸造

熔模铸造又被称作为失蜡法,是发展于在古代失蜡铸造的基础之上的一种特种铸造技术。

其具体的操作方法是:使用易熔的材料制成铸造模型,然后用造型材料将模型包住,在经过冷凝硬化之后,再将模型加热、熔化、排出型外,从而获得无分型面的铸型,浇铸后获得铸件。

其工艺过程可以简述为:蜡模制造、结壳、脱蜡、焙烧、浇注。

由于易熔材料主要的成分是石蜡,因此,熔模铸造又被称作是失蜡法。

熔模铸造的最大的长处就是铸件有着很高的质量和尺寸精度和较好的表面光洁度。

制造成型的铸件基本不需要再次切割加工,可以直接用于机械部件之中,减少了其他的不必要的工序,可以大幅度的节省生产材料。

3.2 金属模铸造

金属模铸造是一种将液态金属浇入金属铸型中获得铸件的工艺过程。

金属铸型的特点首先是铸型广泛地采用垂直分型的方法;其次,型芯通常被做成组合式的形式,以便于从铸型中抽出。

金属模铸造有以下优点:首先,由于铸型是金属制造的,有不易变形,重复使用的特点,

所以铸型可以多次浇铸,从而提高了铸件的劳动生产率;其次,金属型的冷却速度很快,铸件的便面结晶十分细密,从未可以大幅度的提高机械性能。

再次,铸件造型不用砂,大大的改善了工人的劳动条件。

最后,铸件尺寸具有较高的精度,表面光洁度较高。

但是金属模铸造方法也有着几点不足之处,例如:金属型的模具制造过程比较复杂,成本较高,致使生产过程周期不足。

况且铸造工艺要求比较严格,金属模铸造容易出现浇不足、冷隔、裂纹、气孔等缺陷;铸件容易产生白孔。

4 结语

总而言之,在应对新兴工业的要求层面,特种铸造有着很大的优势,也发挥着越来越大的作用,在铸造业所占的比重不断增加。

这样,我国铸造业以及工业制造业才会向着机械化、自动化、清洁化、高效化的方向发展,我国制造业也会稳立于世界制造业的前端。

参考文献

[1] 章木生.特种铸造发展史略[J].现代铸造,1980:4-14.

[2] 丁宏升,郭景杰,贾均.特种铸造及有色合金技术现状与发展趋势[J].铸造,1999(S1):43-48.

[3] 耿鑫明.特种铸造的发展及应用[J].机械制造与自动化,2010(5):7-8,18.。