气化灰水结垢严重问题的处理方案

- 格式:doc

- 大小:38.00 KB

- 文档页数:6

248研究与探索Research and Exploration ·理论研究与实践中国设备工程 2020.05 (下)1 水煤浆气化装置简介中海石油华鹤煤化有限公司气化装置采用水煤浆加压气化技术,包括制浆、气化、渣水处理三个工序。

通过多年的生产研究,技术相对纯熟,不断完善工艺流程中的细节,节约成本,提高生产质量,煤气化产业未来的发展仍有很大空间。

2 灰分和灰熔点的概念2.1 灰分的来源及组成灰分是无机物,产生于煅烧的残留物或烘干的剩余物,煤气化生产过程中的灰分,是指煤样完全燃烧后剩下的残渣。

灰分主要来自煤中的矿物质。

煤中的无机矿物质经高温灼烧后,均变为金属和非金属的氧化物及盐类。

2.2 灰熔点煤灰熔融性是指煤灰在高温下达到熔融状态时的温度。

煤灰是一种多组分的混合物,没有一个固定的熔点,可以测量一个所有组分熔融的温度范围,这个温度范围就是灰熔点。

煤样在加热中,随着温度的升高,从局部熔融到全部熔融,会伴随产生一定的特征物理状态,分别为变形、软化、半球和流动。

通常用灰锥加热法测定这四个特征物理状态对应的温度来表征灰熔点。

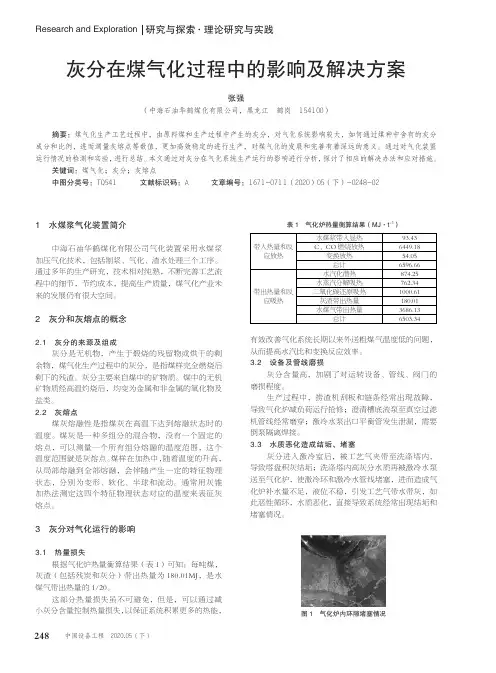

3 灰分对气化运行的影响3.1 热量损失根据气化炉热量衡算结果(表1)可知:每吨煤,灰渣(包括残炭和灰分)带出热量为180.01MJ,是水煤气带出热量的1/20。

这部分热量损失虽不可避免,但是,可以通过减小灰分含量控制热量损失,以保证系统积累更多的热能,灰分在煤气化过程中的影响及解决方案张强(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)摘要:煤气化生产工艺过程中,由原料煤和生产过程中产生的灰分,对气化系统影响较大,如何通过煤种中含有的灰分成分和比例,进而测量灰熔点等数值,更加高效稳定的进行生产,对煤气化的发展和完善有着深远的意义。

通过对气化装置运行情况的检测和实验,进行总结。

本文通过对灰分在气化系统生产运行的影响进行分析,探讨了相应的解决办法和应对措施。

关键词:煤气化;灰分;灰熔点中图分类号:TQ541 文献标识码:A 文章编号:1671-0711(2020)05(下)-0248-02有效改善气化系统长期以来外送粗煤气温度低的问题,从而提高水汽比和变换反应效率。

浅析加压气化工艺渣口堵塞现象及处理措施一.气化炉渣口堵塞时,除了渣样情怳异常之外,整个气化及渣水系统同样会出现多种异常现象,现列举如下:1.气化炉液位计指示不正确。

由于气化炉激冷室下部、渣口上部出现积灰、堵塞现象,致使气化炉的三个液位计出现不同程度的堵塞,因而在DCS画面上,三个液位计会出现较大程度的偏差和波动。

这种现象可以通过冲洗液位计的方式得到缓解,这也仅仅能得到气化炉液位的真实数据,有利于气化炉的运行调节,但不能从根本上解决堵塞问题。

2.气化炉渣口压差增大。

这种现象在渣口堵塞后期表现明显。

正常渣口压差一般约为0.04MPa,渣口堵塞初期此指标变化不是很明显,但是一旦此压差有明显增加趋势,则说明渣口堵塞情怳较严重。

3.锁斗及渣池温度升高。

在渣口发生堵塞时,若出现“架桥”现象,则锁斗循环水路线打破在激冷室内的正常循环水路轨迹,造成激冷室内部黑水流场紊乱,高温激冷水带入锁斗和渣池,使水温有上升趋势。

4.锁斗温度高、锁斗泄压慢。

当锁斗的温度升高到80℃以上,锁斗进入到泄压程序时,锁斗泄压到约0.5MPa之后压力下降缓慢,其原因是锁斗内部水温高,在泄压过程中部分水汽化,导致锁斗压力下降缓慢。

5.灰水浊度升高。

当锁斗渣口堵塞时,气化炉内灰渣通过合成气带人渣水系统,这样就会造成渣水系统内灰水浊度升高,从而造成渣水系统堵塞现象严重,缩短运行周期。

6. 真空过滤系统负荷增加。

由于大量的灰渣带入到渣水系统,由澄清槽底污泵输送至真空过滤系统,表现为滤饼增厚,灰量增加,或有可能出现淌浆现象。

7黑水系统阀门卡塞现象。

蒸发热水塔处各角阀运行时需要4小时切换一次,当进行正常切换时,备用阀门由于黑水系统灰渣含量增加,易造成卡塞现象。

可以适当缩短阀门切换时间,以缓解阀门卡塞现象。

8.闪蒸系统管道易出现磨浊现象。

由于黑水内含渣量增加,对管道的冲浊会成级数增加,短时间内会造成管道出现磨浊,甚至局部出现砂眼,导致出现泄漏现象。

9.气体成分变化。

第3期2221年5月中氮肥M-Sized Nitrogenous Fertilizer ProgressNu3May2221孑櫦櫦櫦櫦櫦櫦櫦櫦櫦毤辜煤气化技术it兄不不不不不^e不不沃多元料浆气化灰水处理工艺优化改进赵伯平(陕西陕化煤化工集团有限公司,陕西渭南717170)[摘要]陕西陕化煤化工集团有限公司2x307k/h合成氨装置配套3台(在用)多元料浆气化炉(两开一备),其采用灰水药剂法的灰水处理系统是在原设计基础上经适当的技术改造而形成的。

实际生产中,灰水处理系统易结垢,困扰着系统长周期、稳定运行;有时检修清理灰水处理系统后,气化装置投运初期就会出现入炉激冷水过滤器压差高、气化炉和碳洗塔排黑(水)管线易结垢而排水不畅的现象。

在分析灰水药剂法、化学药剂法、离子交换法、电化学处理法这4种常用气化灰水处理工艺之工艺流程及其优缺点的基础上,对陕西陕化(在用)多元料浆气化灰水处理系统提出优化改进设想一一采用“化学药剂法+电化学处理法”联合工艺处理气化灰水,可望实现灰水处理系统的良好运行,只是本优化设想的合理性、可行性还有待进一步商榷。

[关键词]多元料浆气化装置;灰水处理系统;结垢;灰水药剂法;化学药剂法;离子交换法;电化学处理法;优化设想[中图分类号]TQ546.5[文献标志码]B[文章编号]1704-9932(2021)73-0012-050引言陕西陕化煤化工集团有限公司(简称陕西陕化)2x300kt/a合成氨装置配套3套(在用)多元料浆气化装置(采用西北化工研究院自主研发的单喷嘴三流道预混式多元料浆气化工艺),3台(在用)气化炉两开一备,单台气化[收稿日期]2424-08-49[修稿日期]2222-05-17[作者简介]赵伯平(968—),男,陕西彬县人,高级工程师。

炉设计投煤量1500t/d。

实际生产中,多元料浆气化装置灰水处理系统易结垢是困扰系统长周期、稳定运行的难题;有时检修清理灰水处理系统后,气化装置投运初期就会出现入炉激冷水过滤器压差高、排黑(水)管线排水不畅的现象。

壳牌煤气化渣水系统常见问题分析及处理摘要:壳牌煤气化广泛应用于各类煤化工企业之中,目前影响除渣系统正常运行常见的问题主要有渣水系统堵渣、捞渣机故障、渣水循环泵故障和渣水系统设备管道磨蚀等四个方面,本文主要从前三个方面简要的进行问题分析并提出优化措施。

关键词:壳牌煤气化;除渣系统;常见问题;处理1前言SHELL煤气化技术是指将煤粉作为原材料,氮气为载体,氧气和蒸汽为助燃剂,生成合成气的煤气化处理技术,作为能源转换的重要途径,其具有可靠性强、处理成本低以及适应煤种广泛的优势,在具体生产过程中,其必须要经过除渣处理这一环节来降低合成气中的固体物含量,确保合成气的气体组分达到下游工艺的使用要求,本文主要从气化渣水系统在运行过程中常出现的问题来对壳牌除渣系统进行分析,并在分析过程中结合实际操作经验给出相应的解决和优化处理方法。

2气化炉及渣水系统堵渣的形成和处理壳牌粉煤气化属于液态排渣方式,其最大的工艺特点是以渣抗渣。

壳牌煤气化炉没有耐火砖,内部水冷壁主要为耐温原件,由铬钼、铬镍耐热钢制造而成,内部喷涂40mm厚的耐火涂层加约20mm长的炉钉以便于挂渣,炉内挂渣形态主要与炉内的操作温度、灰的含量、灰的化学组成、以及灰熔点有关。

固体渣颗粒在罐内主要有两种流动形式:质量流和强制循环形成的渣浆流。

质量流是指当收集固体渣粒的罐体放料阀打开后,罐内固体颗粒即以自身重量向下流动,直至罐内物料放完;渣浆流是指当收渣锁斗在收渣时,由循环水泵将渣浆液强制循环,防止在收渣时由于重力而沉积罐底,导致放料阀打开后渣沉积而形成架桥。

2.1渣水系统的工作原理及堵渣的形成气化炉中产生的高温熔融炉渣依靠自身重力沿着水冷壁向下流入气化炉底部的灰渣激冷罐(渣池),迅速分解成灰渣小颗粒。

灰渣颗粒向下流入渣收集罐中,为防止较大的煤渣颗粒被夹带进水循环系统,约90℃的灰水通过渣水循环泵从收集罐顶部抽出,经水力旋流器和循环水冷却器循环回到灰渣激冷罐,水力旋流器的目的是将激冷循环水中的固体颗粒含量控制在1%~1.5%,而循环水冷却器则利用循环冷却水将渣水冷却至5O℃后渣由收集罐进入渣放料罐,在此过程中,渣水通过渣放料辅助泵循环回到收集罐中,同时系统中补入高压新鲜水以补充由水力旋流器底部排到废水汽提澄清单元的水,当所有的渣进入放料罐后,放料罐即与收集罐隔绝并开始卸压,然后将渣全部排入炉渣脱水仓。

GE水煤浆气化装置灰水水质影响因素分析与控制

杨凯

【期刊名称】《四川化工》

【年(卷),期】2024(27)1

【摘要】气化灰水可谓是水煤浆气化装置的“血液”,灰水水质超标会导致系统设备和管道腐蚀结垢,制约GE水煤浆气化装置的长周期运行,并严重影响污水处理的效能。

对灰水pH值、硬度、碱度、悬浮物含量、浊度、氯离子含量、电导率、氨氮和COD等关键指标对水煤浆气化灰水系统的影响进行分析,并就各影响因素总结出针对性的水质控制措施,以提高气化装置运行的稳定性和经济性。

【总页数】6页(P45-50)

【作者】杨凯

【作者单位】中国石油化工股份有限公司金陵分公司

【正文语种】中文

【中图分类】TQ5

【相关文献】

1.水煤浆加压气化装置水质pH影响因素分析

2.四喷嘴对置式水煤浆气化灰水除硬产水回用分析

3.延安能化研发的“一种水煤浆加压气化灰水高压闪蒸装置”获实用新型专利证书

4.水煤浆气化装置灰水氨浓度预测及控制

5.多喷嘴对置式水煤浆加压气化装置灰水浊度的控制

因版权原因,仅展示原文概要,查看原文内容请购买。

54化肥工业第45卷第4期高压闪蒸罐闪蒸气带水带灰原因分析及处理贾震宇(大唐呼伦贝尔化肥有限公司内蒙古呼伦贝尔021012)摘要针对熔渣-非熔渣水煤浆分级气化装置高压闪蒸罐闪蒸气存在带水带灰等问题,从煤质、系统平 衡等方面分析其原因、阐述其对气化装置运行的影响并给出相应的解决措施。

通过现场改造和日常管理的优化,使高压闪蒸罐闪蒸气带水带灰问题得到彻底解决。

关键词水煤浆气化;闪蒸气;带水带灰;原因分析中图分类号:TQ546 文献标识码:B文章编号=1006-7779(2018)04-0054-03Cause Analysis and Treatment of HighPressure Flash Drum Flash Gas Entrained Water and AshJ I A Z h e n y u(Datang Hulunbeier Chem ical Fertilizer C o..,Ltd.,Hulunbeier021012%C hina)Abstract I n connection witli the problem of flasli gas entrained water and asli of high pressure flasli drum in slag and non-slag coal water sli^rry staged gasification u n it,the causes are analyzed from the aspects of c oal quality,system b alan ce,etc.^its impact on the operation of tiie gasification unit iselaborated,and relevant countermeasures are proposed.Through on-site renovation and dailymanagement optimization,the problem of water and ash entrainment of high pressure flash drum flashgas has been solved com pletely.Keyw ords coal water sli^rry gasification;flasii g a s;water and asii entrainment;cause analysis大唐呼伦贝尔化肥有限公司的+ 18 •30”项 目(180 k t/a合成氨、300 k t/a尿素)以呼伦贝尔 当地褐煤为原料制备水煤浆,采用熔渣-非熔渣 水煤浆分级气化技术制备合成氨原料气,黑水处 理单元采用两级闪蒸工艺,变换单元采用宽温耐 硫变换工艺,气体精制单元采用低温甲醇洗联合 液氮洗工艺,氨合成单元采用国内先进的低压氨 合成技术,硫回收单元采用传统的三级克劳斯催 化反应工艺,空分装置采用深冷法空气分离技术,尿素装置采用改良C〇2汽提工艺。

53煤气化生产工艺过程中,由原料煤和生产过程中产生的灰分,对气化系统影响较大,如何通过煤种中含有的灰分成分和比例,进而测量灰熔点等数值,更加高效稳定的进行生产,对煤气化的发展和完善有着深远的意义。

一、粉煤气化工艺首先备煤车间将粒度小于13mm的原料煤,通过皮带将煤粉送入碎煤仓,后经给煤机并伴有一定比例的石灰石一起送入磨机中碾磨,制成合格粒度的煤粉。

通过热惰性循环气干燥后,被循环风送入煤粉袋式过滤器中分离,分离出的循环风继续提供动力,煤粉被送到粉煤贮仓中待用。

粉煤贮仓内的煤粉靠重力进入锁斗内,锁斗经过加压输送至煤粉给料罐内,再通过四条煤粉管线,从煤粉给料罐罐体,上吹式送出,通过速度计和密度计测量计算,与经过氧气预热器加热后的高压氧气,一同喷入气化炉内。

在高温高压下瞬间发生氧化反应:(C+O 2=CO 2;C+CO 2=2CO;C+H 2O =CO+H 2;C+2H 2=CH 4;CO+H 2O=CO 2+H 2;C H 4+H 2O=CO+3H 2),生成主要成分为(CO+H 2)的合成气。

气化炉反应室产生的合成气,在激冷段被压缩机K13301送来的激冷气激冷,后经输气管送往激冷罐V13305,在激冷罐内被激冷水冷却、降温和洗涤除灰。

出激冷罐V13305的合成气,进入湿洗单元洗涤、除灰、降温。

合成气经过文丘里洗涤器喷淋水侵湿后,进入湿洗塔被洗涤水进一步洗涤、除灰、降温,温度降低的合成气被送往变换装置。

合格的变换气送至下一工序。

煤粉在高温高压下燃烧形成的液态渣,经过排渣口流入渣池。

熔渣被喷淋水激冷后,固化、淬裂成碎块。

大颗粒的渣迅速下沉,至破渣机处,经过破渣机破碎,变成玻璃状细小颗粒。

小颗粒的渣通过渣锁斗,定期排至捞渣机。

由捞渣机捞出后,通过长短皮带,将渣送往渣场储存。

渣水中残余的细渣及未反应的煤粉颗经过水利旋流器旋分,通过渣浆泵送至澄清单元。

处理后的渣水再次循环利用。

煤气化工序、湿洗工序的高温灰水,通过灰水角阀节流减压后,形成气液两相流。

气化灰水处理工艺流程

气化灰水是火力发电厂煤炭燃烧后的最重要污染物之一。

正确有效地处理气化灰水对整个发电厂的运行及环境保护都有很大影响。

本文将介绍一种常用的气化灰水处理工艺流程:

1. 原水池:收集火力发电厂产生的全量气化灰水。

2. 密闭过滤:利用过滤装置和过滤剂在高浊压下对原水进行初处理,除去粗大悬浮颗粒物。

3. 中和池:利用氢氧化钠膏来中和和沉淀池水中的铁离子和砷离子,同时值校正在8.5左右。

4. 沉淀池:采用转鼓式沉淀池进行次级处理,利用氯化钙等沉淀剂对中和后的水进行二次沉淀,除去砷等微量污染物。

5. 淡化池:采用反渗透技术对处理好的灰水进行淡化处理,获得可供再利用的淡水。

6. 过滤池:对淡化后的水进行微滤处理,除去微细颗粒物,获得最终的超净水产品。

7. 处理尾水:处理不佳的尾水进一步送入尾渠处理合格后排放。

以上流程是气化灰水常用的处理方法,通过各处理步骤的配合,可以有效地处理火力发电废水,达到再利用标准。

高密度沉淀池利用双碱法去除灰水中硬度的研究摘要:为了更好地控制煤焦制气装置气化灰水处理系统水质,本文分析了利用双碱法去除灰水中硬度的技术,以解决水处理系统堵塞问题,保证污水场灰水处理系统长周期、稳定可靠运行。

关键词:灰水、高密池、硬度、双碱法1.概述煤焦制气装置气化灰水系统硬度浓度高,硬度离子容易在管道中形成沉淀而引起水处理过程中的许多问题,导致污水处理单元的高氨氮单元池体、管道结垢和堵塞等问题,严重影响污水处理系统运行。

为更好地控制灰水处理系统水质,利用双碱法去除灰水中硬度的技术,根据理论计算,通过运行时间,摸索加药的控制参数,指导污水场日常运行操作,保证污水场灰水处理系统长周期、稳定可靠运行。

1.灰水水质分析产生灰水的煤焦制气装置采用外购原料煤和延迟焦化副产的石油焦作为原料,煤气化工艺属气流床气化工艺。

污水场接收气化灰水水质总硬度在900-1100mg/L 之间,气化灰水钙硬度:850-1000mg/L之间,气化灰水总碱度:500-600mg/L之间,pH:7.9-8.2。

针对灰水中永久性硬度高的特征,本研究选用烧碱-纯碱法和高密度沉淀池(以下简称高密池)相结合的去除方法来进行硬度的处理。

高氨氮高密池出水pH (调控值):9-10,高氨氮高密池出水硬度控制指标为200-300mg/L,高密度沉淀池的作用是对来水进行混凝沉降和烧碱-纯碱软化,降低浊度和硬度,确保后续处理系统的平稳运行和出水水质合格。

1.除硬度理论计算3.1高密池除硬原理研究为在高效沉淀池设施中,高效去除污水中呈胶体状态的微细悬浮物、钙、镁离子,在其工艺前的混凝池、絮凝池中通过投加药剂和机械搅拌,进行物理化学反应,达到所需的工艺条件。

向混合池投加NaOH或Na2CO3药剂溶液,调节来水水质,将PH控制在6.5~9,同时氢氧化钠药剂中的氢氧根离子、Na2CO3药剂中的碳酸根离子可以跟水中的钙、镁等离子结合形成沉淀,达到去除硬度的目的。

水煤浆气化工艺中的问题分析与改进摘要:本文通过对气化系统、灰水处理系统、联锁系统,进行分析寻找对应的解决措施与改良方法,希望能够给有关人士提供一定的参考价值。

关键词:水煤;浆气化;工艺中;问题1水煤浆气化装置的概况1.1装置的简述某公司在合成氨的年生产量可以达到30万吨,尿素则可以达到52万吨,在气化装置方面,完整的气化装置总共包含制浆、气化及后续对渣水进行处理的三套系统。

1.2装置运行情况的概述需要注意的是,中国海油的首套煤气化装置便是该气化装置,但是系统也存在以下主要问题:第一,煤仓在运行中会经常出现煤被堵住的现象,料机皮带也会因为煤量的原因造成毁损,导致磨煤机的入料管线发生堵塞的现象,在共同作用下导致煤浆的最终输入量与标准要求相差甚远,而气化炉也经常需要被迫进行减负荷。

第二,磨煤机筒体螺栓存在严重漏浆问题,环境受到污染,同时将煤浆流入磨煤机的小齿轮轴承中,难以把持其原有的使用期限。

第三,当地煤成分掺杂较多杂质,由于烧嘴压差较低而使气化炉联锁停车高达十几次。

第四,在采取比较长的激冷水系列管线的时候,极易造成停车备炉在清洗与检修的过程中无法对断口进行清理,同时热量运行不够充分,运行周期大大缩减。

2气化系统的改良2.1工艺烧嘴的改良1.烧嘴压差波动时的现象。

烧嘴压差波动,表明煤浆在烧嘴处雾化效果变差,部分煤浆未经充分反应就被高速的气流带出气化炉燃烧室,在煤浆流量几乎没有变化的情况下,气化效率下降、产气率降低而导致气化炉压力下降、高压煤浆泵出口压力持续下降,由于氧气与煤浆在烧嘴头部混合,煤浆压力降低造成氧气流量不断上涨,气化炉因处于过氧状态而温度上涨,工艺气组分发生明显变化——CH4、CO含量下降而CO2含量上升,有效气含量明显降低;与此同时,经过长期的操作观察,烧嘴压差波动具有偶然性,有时波动小,有时波动大,甚至会出现烧嘴压差降为负值的情况,经过一段时间后有时又会突然上涨恢复至正常值,如此反复。

冲灰水系统可靠性分析及改进方案冲灰水系统可靠性分析及改进方案摘要:通过对全厂冲灰水系统常见故障进行分析,并对不同的故障提出相应的解决方案。

关键词:冲灰水;故障原因;阀门中图分类号:TS737文献标识码: A冲灰水系统概况我厂现有两套相对独立的冲灰水系统,两套系统均采用开式循环的运行方式,目前每套系统都能独立满足机组运行需要。

锅炉部分冲灰水主要用于水封用水、灰斗浇灰用水和灰沟冲灰及输渣用水。

输出灰水经各台机组渣浆泵加压输送到浓缩池进行澄清,经过对灰渣沉淀后再将浓缩池上层清水由泵送回冲灰水系统中,不足部分由给水泵补充。

工艺原理锅炉排出的渣和灰用水冲到灰渣池然后用冲灰泵经输灰管道输送至贮灰场灰水在贮灰场澄清分离后的上层清水汇集至回水池然后用回水泵升至厂内清水池再用灰水的回收率一般在50%以上。

灰水循环可根据灰水性质分为酸性和碱性水循环两种方式。

灰水碱性氧化物高的在循环过程中冲灰水的pH值和钙便会逐渐上升便形成一种碱性水循环,如不进行处理,冲灰管和回水管都会结垢,所以灰水循环要有防垢措施。

有的电厂采用灰水管前处理,高pH闭路运行方式。

即灰水在进入灰浆泵前,先在灰浆池用压缩空气进行强烈搅拌,使灰中游离的氧化钙迅速溶解出,促使碳酸钙提前结晶,从而使灰水系统达到基本稳定,管道中不再有碳酸钙结垢。

但是,火电厂除灰系统结垢冲灰废水pH超标一直是难于解决的问题。

该工艺为解决这两个问题提供了一个简便的方法。

根据飞灰中碱性物质的量,建设一个小型的部分烟气脱硫系统,不需投加脱硫剂。

即可解决除灰系统的问题又可脱去部分烟气中的SO2,一举两得,其运行费用少于目前专冲灰系统防垢和水质处理建立的系统运行费用。

由于设备简单,其投资也不高。

但是该工艺的工业设备运行也存在一些问题。

首先是腐蚀问题,因该工艺要求低pH运行,因此设备腐蚀严重。

对于新建成电厂,除了可以在设计时即考虑防腐问题,避免系统腐蚀外,由于飞灰和烟气本在一个通道,若能考虑除灰-脱硫一体化工艺工业的实施,对优化燃煤电厂除灰、脱硫系统工程的运行工况,是十分有利的。

流化床气化炉结渣原因分析及解决方案流化床气化炉是一种常用于固体或液体物质气化的设备,它通过在床层中注入气体使固体物质表现出颗粒床流态的特性,从而实现高效的气化过程。

然而,在实际运行中,流化床气化炉结渣是一个常见的问题,会影响设备的运行稳定性和气化效率。

因此,对结渣原因进行分析并提出解决方案是非常必要的。

一、结渣原因分析1.温度过高:在气化过程中,若床层温度过高,会导致固体物质在床层中熔化和烧结,形成结渣。

温度过高的原因可能是燃料含有高熔点物质、氧气过量或床层中热量无法很好地分散。

2.燃料成分不合理:燃料中含有过多的灰分、硫分和其他杂质,这些成分在气化过程中会生成灰渣,加剧结渣问题。

3.进料物质粒径不一致:若床层中的物质粒度差异大,会导致气化反应的均匀性受到影响,部分物质的温度过高或过低,易形成结渣。

4.床层材料问题:床层材料的选择不合适或质量不过关,易导致烧结和结渣现象。

床层材料的选择应考虑其耐热性、机械强度和抗粘性等性质。

5.废气处理系统不完善:炉内废气处理系统的不完善可能会导致废气中的固体颗粒进入床层,进而形成结渣。

二、解决方案1.控制床层温度:通过调节氧气含量、气化剂的进料速率、燃料的进料速率等方式控制床层温度,避免温度过高导致的结渣问题。

2.优化燃料成分:对于易生成灰渣的燃料,可以采取预处理方法,如煤炭洗选、焦化等,减少灰分和硫分的含量。

此外,也可以尝试添加矿物质添加剂,改变燃料的化学特性,减少结渣的倾向。

3.控制进料物质粒径:通过物料的粉碎和筛分等方式,使物质的粒径尽量趋于一致,在床层中形成较为均匀的温度分布,避免结渣问题。

4.合理选择床层材料:根据气化炉的工作温度、压力等条件,选用合适的耐热材料,并对床层材料进行合理维护和管理,确保其性能稳定,减少结渣的可能性。

5.完善废气处理系统:在流化床气化炉废气处理系统中加入合适的过滤、洗涤等设备,有效去除废气中的固体颗粒物质,避免其进入床层形成结渣。

求助水煤浆气化对煤质的要求?1、煤质要有较高的挥发分,以便成浆灰熔点不能太高,太高要加助熔剂灰分要有限制,降低氧耗2、挥发份高容易改性,成浆性好对内水有要求,灰熔点不能太高对灰分含量及组分有要求。

3、主要是灰熔点不能太高,再就是灰渣的流动性好,否则的加入大量的助溶剂,使灰水处理系统的水硬度提高,系统结垢严重,是水煤浆加压气化装置的顽疾,另外高挥发性和低的内水含量是决定煤种成浆性的主要条件,一般内水越低成浆性越好。

4、1灰融点低,有利与气化在较低的温度下进行,有利于设备寿命的延长。

2较好的粘温特性,粘温特性好,有利于气化的排渣,稳定操作。

3反应活性,反应活性好,则反应速度快,气化效率好。

4发热量,发热量高的煤,气化效率高。

5可磨性,可磨指数高易于制浆,成浆性能好,灰分,灰分含量高,贝吐匕氧耗高,且灰渣对耐火砖的冲蚀加大,同时增大合成气的水汽比和灰水处理的负荷几种常见的煤气化方式对煤质的要求煤的主要品质灰熔点、挥发分、含水量、热稳定性、强度及硫、磷、砷、氯的含量是煤的固有特性,不同的煤其主要品质不同。

目前常用的几种煤气化方式----固定层间歇式气化、鲁奇(Lurgi)的粒煤气化、壳牌(Shell)的干煤粉气化和德士古(Texaco)的水煤浆气化对煤质各有适应性,现论述如下。

下表列出了几种常见的煤气化方式对煤质的要求:表2-1几种常见的煤气化方式对煤质的要求指标间歇式固定层气化Lurgi固体排渣Shell Texaco含多喷嘴内水(AR; %) 3--4越低越好越低越好v 6%灰分(% : MF) v 20%越低越好越低越好V 12%挥发分(%:MF) v 8%v 16%越高越好越高越好总硫(% : MF)v 1%越低越好越低越好越低越好磷(% : MF)越低越好越低越好越低越好越低越好砷(% : MF)越低越好越低越好越低越好越低越好氯(% : MF)越低越好越低越好越低越好越低越好热值(MG/Kg : MF越高越好越高越好越高越好越高越好灰熔点(FT;C)> 1300> 1350v 1400v 1300强度越高越好高越好热稳定性> 85越高越好可磨指数越高越好(1)、间歇式固定层气化为获得高的气化质量和气化强度,它要求煤的粒度均匀、反应活性好、灰分和挥发分含量小,机械强度大、热稳定性强,必须以焦炭或无烟煤作原理。

第6期2017年11月中氮肥M-Sized Nitrogenous Fertilizer ProgressNo. 6Nov. 2017櫋j甲醇及下游产品;多喷嘴气化渣水系统常见问题及处理措施孔德升,姚斌,詹满银[新能凤凰(滕州)能源有限公司,山东滕州277527][摘要]针对多喷嘴水煤浆气化渣水工序中合成气洗涤系统、闪蒸系统和灰水沉降系统中常见的酸性 气冷凝器内漏、黑水角阀筒体及堵板经常磨穿、灰水换热器严重堵塞、水洗塔等设备锥底易堵塞等问题,深人分析问题的原因,针对问题原因采取一系列优化改进措施后,目前气化装置已实现110%负荷下双炉 常态化稳定运行。

[关键词]气化渣水系统;酸性气冷凝器;黑水角阀;灰水换热器;内漏;堵塞;问题;处理[中图分类号]TQ546. 5 [文献标志码]B[文章编号]1004 -9932(2017)06 -0025 -03新能凤凰(滕州)能源有限公司的2x360 kt/a甲醇项目气化装置采用华东理工大学和国家 水煤浆气化研究中心共同研发的多喷嘴对置式水 煤浆加压气化技术,气化炉设计运行压力6.5 MPa,单炉投煤量1 500 t/d,气化炉采用两开一 备的运行模式。

多年的运行过程中,气化渣水工 序出现了合成气洗涤系统、闪蒸系统和灰水沉降 系统中酸性气冷凝器内漏、黑水角阀筒体及堵板 经常磨穿、水洗塔等设备锥底管线堵塞和灰水换 热器堵塞等诸多问题,通过采取一系列的优化改 进措施后,目前气化装置已实现110%负荷下双 炉常态化稳定运行。

现将多喷嘴气化渣水系统出 现的问题及采取的措施总结如下。

1气化渣水系统简介渣水系统是水煤浆气化装置中处理灰渣、改 善系统水质、实现热量回收利用和灰水净化再回 收的关键系统,在煤气化装置环保治理和节能减 排方面起着至关重要的作用。

多喷嘴水煤浆气化 工艺中的渣水系统由水煤气初步洗涤、闪蒸和灰 水沉降3部分组成。

水煤气初步洗涤系统采用分级除尘技术,即先利用混合器使合成气增湿,增湿后合成气夹带[收稿日期]2017-05-17[作者简介]孔德升(196—)男,山东滕州人,技师,主要从 事生产技术管理工作。

甲醇装置

黑水系统产生结垢的原因分析及解

决方案意见

XXXX科技有限公司

2014/5/26

一、气化炉产生结垢的机理

1、碳酸盐的生成

煤浆在燃烧室发生燃烧及裂解等反应后,生成的工艺气中产生大量的二氧化碳与水形成HCO3-,HCO3-在高温下分解成CO32-与黑水中的Ca2+、Mg2+等离子产生CaCO3、MgCO3而析出,从而附着在炉壁或管道上形成结垢。

2、酸性物质的存在。

气化炉急冷室的水相中一般存在如干种酸性物质,按照酸性物质的强弱顺序依次为:盐酸(HCL)、甲酸(HCOOH)、碳酸(H2CO3)、氢硫酸(H2S).由于煤中含有CL-、SiO2,以及煤浆燃烧、裂解反应后产生的CO、CO2、H2S等气体,在气化炉高温气化反应或急冷条件下,产生如下反应:

2NaCL2+2SiO2+H2O=2NaSiO3+2HCL

CO+H2O=HCOOH

CO2+H2O=H2CO3

H2+S=H2S

因此,气化炉炉内的黑水呈强力酸性。

在酸性条件下,原煤中含有的Ca2+、Mg2+、Fe2+、Al3+与SiO3生成硅酸盐及硅酸盐晶体聚合物,形成沉淀析出,导致结垢形成。

二、气化炉结垢原因的分析

1、工艺流程示意图

去高压闪蒸在正常情况下,水系统的流向为:来自高压灰水泵的灰水及下游变换来的工艺冷凝液进入碳洗塔,碳洗塔水相中较澄清的灰水经激冷水泵进入气化急冷室,对高温灰渣激冷和工艺气进行初步洗涤后,从激冷室排出,与碳洗塔排出的黑水一同排往黑水处理闪蒸系统。

由于工艺冷凝及灰水的PH值均在8以上,因此在碳洗塔内对工艺气洗涤后所形成的黑水不易形成聚硅酸盐难溶性结垢,所有成垢物质均为在高温、碱性条件下产生的碳酸盐、硫酸盐结垢,而此类硬垢阻垢分散剂能有效阻止并延缓其结垢速度。

在碳洗塔上部较澄清的灰水,其PH值在7以上,作为气化炉的激冷水进入气化炉,对工艺气激冷及洗涤后,其PH值因酸性介质的影响而发生下降,随着气化炉运行时间的延长,黑水的酸性进行积累,

其PH值始终维持在5以下,因此,在酸性、高温、高压条件下,煤中燃烧、溶出的二氧化硅氧化成硅酸、硅酸在酸性条件下产生聚合并与水中的Ca2+、Mg2+、Fe2+、Al3+等生成类似于长石的硬垢。

成垢于气化炉设备表面、和激冷水管线。

其中气化炉下降管表面结垢严重,因为其表面温度高。

激冷水管线相比于气化炉结垢要轻,原因是激冷管线中的激冷水为碳洗塔中的黑水,其PH值为碱性虽,故在激冷水管道中的结垢要比气化炉轻些。

另外,从气化炉排黑管线中的水与气化炉一样呈酸性,故气化炉排黑管线结垢也相对严重。

同样其它闪蒸塔等设备也为碱性结垢,由于投加阻垢分散剂,结垢现象不太明显。

以上的分析通过对C炉的现场勘查基本情况一致。

三、解决气化炉黑水结垢的措施

通过结垢机理的认识,结合实际问题进行分析,我们认为要使气化炉延缓结垢时间,延长气化炉运行周期。

需要通过几方面来配合。

1、设法控制气化炉黑水的PH接近中性(PH=7.0)

建议方法一:从气化炉的取压管处,可适量增加隔离氮气的用量,在炉膛内有利于氨的生成,从而间接有效提高炉内黑水的PH值。

建议方法二:在保证工艺冷凝液用量的同时,利用德士古原设计的事故补水线,将高压灰水泵的灰水与碳洗塔来的灰水在入炉前进行混合后,直接送入气化炉激冷室,这样既可保证碳洗塔内水相PH稳定,又可以提高炉内进水的PH值,从而有效提高炉内黑水的PH值,以控制气化炉黑水管线结垢情况的发生。

(该方法需要通过实际操作过程中对激冷室液位的控制、进入气化炉、碳洗塔水量的平衡等等操作参

数来具体设计计算,我方缺乏这些资料,我们只能提供相关资料给贵公司参考)

2、稳定气化炉操作参数

2.1、控制水温恒定,防止因水温大幅变化而造成Ca2+、Mg2+等离子析出,发生结垢。

2.2、基本稳定进料负荷。

3、加强加药管理

3.1、在现有条件下,加强对沉降池灰浆处理的管理,控制好灰水中

药品的加入量,同时改变黑水处理系统冷凝液的用途,以便有

效改善水系统PH值的合理分布。

3.2、由于灰水系统总硬度高,应在原来加药量的基础上适当提高阻

垢分散剂的加药量,建议按循环水量投加阻垢分散剂的有效浓

度为80mg/l.

四、现场检测管理建议:

1、对气化炉黑水、气化炉排黑管线、碳洗塔、闪蒸塔、激冷水管等结垢严重或容易结垢的部位,要至少每天检测一次PH电导、钙离子、二氧化硅、总碱度。

在运行中,将固含量高的气化炉黑水的PH值调整控制在5.82—8.09此外,控制黑水的PH值还应根据黑水的溶固及黑水中气含SiO2的含量来确定。

当溶固中的Ca、Mg含量较高时,可将黑水的PH值控制在5.5—7,使黑水呈弱酸性,能有效抑制碱性结垢,当黑水中的SiO2含量较高时,可将黑水的PH值控制在7-8,使黑水呈弱碱性,能有效抑制酸性结垢。

五、探索性试验建议

根据我们对炼钢转炉浊环水的处理方式(炼钢转炉浊环水的水质情况与灰水水质相似,也为高浊度、高硬度、高温水,及易产生碱性结垢,处理流程也颇为相似,浊环水通过投加絮凝剂、混凝剂沉降,在投加分散剂控制系统的结垢,其最重要的是在浊环水进沉淀池前投加纯碱,使纯碱与水中的钙离子、镁离子产生碳酸钙、碳酸镁、氢氧化镁沉淀,在絮凝剂和混凝剂的作用下,沉淀于沉淀池中,这样可以将浊环水中总硬度控制在小于100mg/l.这种方法极好的控制了系统的结垢。

)这样如果可行,灰水系统水质将变成碱性软化水。

一方面可以防止碳酸盐的碱性结垢,另一方面也是的进气化炉的水PH可以得到改善。

我方会根据气化炉的具体操作工艺提出可行性方案。

总之由于每个气化工段虽然工艺基本相同,但是水质、使用煤种有差异。

要使气化装置长周期安全运行,需要我们不断探索,我们愿意和贵公司一起研究,也希望得到贵公司的支持,为实现共同的目标而携手努力!

XXXX科技有限公司 2014年5月26日。