压力管道安装汇总表新GB50236

- 格式:doc

- 大小:424.00 KB

- 文档页数:18

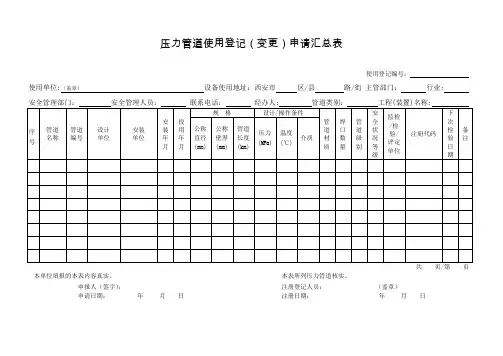

压力管道使用登记(变更)申请汇总表使用登记编号:使用单位:(盖章)设备使用地址:西安市区/县路/街主管部门:行业:共页/第页本单位填报的本表内容真实。

本表所列压力管道核实。

申报人(签字):注册登记人员:(盖章)申请日期:年月日注册日期:年月日重要压力管道使用登记(变更)申请表《压力管道使用注册登记汇总表》、《重要压力管道使用注册登记表》填写说明所有填写的数据应代表设备现时的状态,登记时应由使用单位在表头盖公章。

一、《压力管道使用注册登记汇总表》填表说明1.使用登记编号:使用登记证编号(编码规则参考市质监发〔2015〕号附件6)。

2.使用单位:填写压力管道使用单位名称或压力管道业主姓名。

3.使用单位地址:填写使用单位的地址,区(县)后,应继续填写街(镇、乡)号(村)等。

4.主管部门:按隶属关系为中国石油化工集团公司、中国石油天然气集团公司、中国海洋石油总公司、中国民航系统下属单位的,分别填中石化、中石油、中海油、中航;按隶属关系为其他部门的填其他。

5.行业:按照其所属行业填写,如:填写石化、石油、冶金、化工、机械、电力、燃气、轻工、纺织,其他行业填其他行业。

6.安全管理部门:填写使用单位负责压力管道的安全管理内部机构,如动力处(科)。

7.安全管理人员:填写负责压力管道管理的单位人员姓名。

8.经办人:指使用单位填写使用注册登记表的人员。

9.工程(装置)名称:填写管道工程或固定式装置名称。

10.登记日期:填写登记的日期。

11.审核日期:填写安全监察机构对检查结果进行审核的日期,由安全监察机构填写。

12.管道名称:1、有设计资料的,按设计的管道名称填写;2、企业已编制名称的,按已有名称填写。

13.管道编号:使用单位规定的管道编号。

14.设计单位、安装单位:填写管道的设计、安装单位名称。

15.安装年月、投用年月:填写管道安装、投用的具体日期。

16.管道长度:是管道折合成一条直线管道的长度。

17.设计/操作条件:填写设计和操作的条件。

GB50236-97 现场设备、工业管道焊接工程施工及验收规范1 总则1.0.1 为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制订本规范。

1.0.2 本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。

1.0.3 本规范不适用于施工现场组焊的锅炉、压力容器的焊接工程。

1.0.4 焊接工程的安全技术、劳动保护应执行国家现行的方针、政策、法律的有关规定。

1.0.5 焊接工程施工除应执行本规范的规定外,尚应执行国家现行有关标准、规范的规定。

2 通用规定2.0.1 设计文件标明母材、焊接材料、焊缝系数及焊缝坡口的形式,并对焊接方法、焊前预热、焊后热处理及焊接检验提出要求。

2.0.2 焊接人员及其职责应符合下列规定:2.0.2.1 焊接技术人员应由中专及以上专业学历, 有1 年以上焊接生产实践的人员担任。

焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参与焊接质量管理,处理焊接技术问题,整理焊接技术资料。

2.0.2.2 焊接质检人员应由相当于中专及以上文化水平, 有一定的焊接经验和技术水平的人员担任。

焊接质检人员应对现场焊接作业进行全面检查和控制, 负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。

2.0.2.3 无损探伤人员应由国家授权的专业考核机构考核合格的人员担任, 并应按考核合格项目及权限, 从事烛接检测和审核工作。

无损探伤人员应根据焊接质检人员确定的受检部位进行检验, 评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验。

2.0.2.4 焊工必须按本规范第5章的规定进行考试,合格后方可xx 施焊。

焊工应按规定的焊接作业指导书主焊接技术措施进行施焊,当遇至工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊。

GB50236现场设备工业管道隔热工程施工及验收规范1. 引言本文档旨在规范现场设备工业管道隔热工程的施工和验收,确保施工过程符合相关标准和规范,保证工程质量和安全性。

2.施工规范2.1 施工前准备- 施工前需对施工场地进行清理,确保没有杂物和障碍物。

- 确保施工所需的材料和设备齐全,并经过检验合格。

- 确保施工人员具备相关证书和操作技能。

2.2 施工程序- 根据工程图纸和设计要求,制定详细施工方案。

- 管道隔热材料的剪切、拼接和固定应符合相关标准。

- 采用合适的隔热材料包覆管道,确保隔热层的完整性和紧密性。

- 施工过程中需注意保护现场设备和管道的安全,避免损坏。

2.3 施工质量控制- 施工人员需进行质量自检,并及时发现和处理问题。

- 管道隔热材料的厚度、紧固件的使用和紧固力度等应符合规范要求。

- 管道接口的隔热处理应严密可靠,防止热量泄漏。

- 施工现场应保持整洁,材料及垃圾应妥善处理。

3. 验收规范3.1 验收前准备- 验收前应与施工方进行沟通,确保施工工序完成,并清理施工现场。

- 准备验收所需的测量工具和设备,并保证其准确度和可靠性。

3.2 验收内容- 检查隔热材料的外观质量和覆盖层的厚度是否符合要求。

- 检查管道接口的隔热处理是否完整、紧密。

- 进行管道热阻和导热系数的测量,确保其满足设计要求。

- 对施工现场进行环境卫生的检查,保证整洁无杂物。

3.3 验收标准- 隔热材料的外观应无损坏,覆盖层应均匀致密。

- 管道接口隔热层应完整、紧密,无漏隙。

- 管道热阻和导热系数应符合设计要求。

- 施工现场应整洁,无杂物和垃圾。

4. 总结本文档根据相关标准和规范,对现场设备工业管道隔热工程的施工和验收进行了规范说明。

通过严格的施工质量控制和验收标准的制定,可保证工程施工质量和安全性。

各相关方应按照本文档要求进行施工和验收工作,提高工程质量和安全水平。

GB 50236-97 现场设备、工业管道焊接工程施工及验收规范1 总则1.0.1 为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制订本规范。

1.0.2 本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。

1.0.3 本规范不适用于施工现场组焊的锅炉、压力容器的焊接工程。

1.0.4 焊接工程的安全技术、劳动保护应执行国家现行的方针、政策、法律的有关规定。

1.0.5 焊接工程施工除应执行本规范的规定外,尚应执行国家现行有关标准、规范的规定。

2 通用规定2.0.1 设计文件标明母材、焊接材料、焊缝系数及焊缝坡口的形式,并对焊接方法、焊前预热、焊后热处理及焊接检验提出要求。

2.0.2 焊接人员及其职责应符合下列规定:2.0.2.1 焊接技术人员应由中专及以上专业学历,有 1 年以上焊接生产实践的人员担任。

焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参与焊接质量管理,处理焊接技术问题,整理焊接技术资料。

2.0.2.2 焊接质检人员应由相当于中专及以上文化水平,有一定的焊接经验和技术水平的人员担任。

焊接质检人员应对现场焊接作业进行全面检查和控制,负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。

2.0.2.3 无损探伤人员应由国家授权的专业考核机构考核合格的人员担任,并应按考核合格项目及权限,从事烛接检测和审核工作。

无损探伤人员应根据焊接质检人员确定的受检部位进行检验,评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验。

2.0.2.4 焊工必须按本规范第 5 章的规定进行考试,合格后方可上岗施焊。

焊工应按规定的焊接作业指导书主焊接技术措施进行施焊,当遇至工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊。

2.0.2.5 焊接热处理人员应经专业培训。

GB 50236-97 现场设备、工业管道焊接工程施工及验收规范1 总则1.0.1 为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制订本规范。

1.0.2 本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。

1.0.3 本规范不适用于施工现场组焊的锅炉、压力容器的焊接工程。

1.0.4 焊接工程的安全技术、劳动保护应执行国家现行的方针、政策、法律的有关规定。

1.0.5 焊接工程施工除应执行本规范的规定外,尚应执行国家现行有关标准、规范的规定。

2 通用规定2.0.1 设计文件标明母材、焊接材料、焊缝系数及焊缝坡口的形式,并对焊接方法、焊前预热、焊后热处理及焊接检验提出要求。

2.0.2 焊接人员及其职责应符合下列规定:2.0.2.1 焊接技术人员应由中专及以上专业学历,有1 年以上焊接生产实践的人员担任。

焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参与焊接质量管理,处理焊接技术问题,整理焊接技术资料。

2.0.2.2 焊接质检人员应由相当于中专及以上文化水平,有一定的焊接经验和技术水平的人员担任。

焊接质检人员应对现场焊接作业进行全面检查和控制,负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。

2.0.2.3 无损探伤人员应由国家授权的专业考核机构考核合格的人员担任,并应按考核合格项目及权限,从事烛接检测和审核工作。

无损探伤人员应根据焊接质检人员确定的受检部位进行检验,评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验。

2.0.2.4 焊工必须按本规范第 5 章的规定进行考试,合格后方可上岗施焊。

焊工应按规定的焊接作业指导书主焊接技术措施进行施焊,当遇至工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊。

2.0.2.5 焊接热处理人员应经专业培训。

《现场设备、工业管道焊接工程施工及验收规范》GB 50236—982.0. 2 焊接人员及其职责应符合下列规定:2.0.2.1 焊接技术人员应由具中专及以上专业学历、有 1 年以上焊接生产实践的人员担任。

焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参与焊接质量管理,处理焊接技术问题,整理焊接技术资料。

2.0.2.2 焊接质检人员应由相当于中专及以上文化水平、有一定的焊接经验和技术水平的人员担任。

焊接质检人员应对现场焊接作业进行全面检查和控制,负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。

2.0.2.3 无损探伤人员应由国家授权的专业考核机构考核合格的人员担任,并应按考核合格项目及权限,从事焊接检测和审核工作。

无损探伤人员应根据焊接质检人员确定的受检部位进行检验,评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验。

2.0.2.4 焊工必须按本规范第 5 章的规定进行考试,合格后方可上岗施焊。

焊工应按规定的焊接作业指导书及焊接技术措施进行施焊,当遇到工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊。

2.0.2.5 焊接热处理人员应经专业培训。

焊接热处理人员应按规范、焊接作业指导书及设计文件中的有关规定进行焊缝热处理工作。

2.0. 3 施工单位应具备下列条件:2.0.3.1 施工单位应建立焊接质量管理体系,并应有符合第2.0.2 条规定的焊接技术人员、焊接质检人员、无损探伤人员、焊工和焊接热处理人员。

2.0.3.2 施工单位的焊接工装设备、检验试验手段,应满足相应焊接工程项目的技术要求。

2.0.3.3 在焊工考试和工程施焊前,施工单位应具有相应项目的焊接工艺评定。

2.0.4 施焊环境应符合下列规定:2.0.4.1 焊接的环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响。

2.0.4.2 焊接时的风速不应超过下列规定,当超过规定时,应有防风设施。

GB50236-2011《现场设备、工业管道焊接工程施工规范》解析题纲一.规范概况及适用范围:1) 演变情况:化工系统相关焊接规范规程,至1982年发布实施GBJ 236-1982→到1998年发布实施GB 50236-1998→到2010年公布实施新版GB 50236-2011《现场设备、工业管道焊接工程施工规范》与GB 50683-2011《现场设备、工业管道焊接工程施工质量验收规范》,由施工、质量验收合二而一的规范,变革为验评分离的规范特点。

2)使用要求:GB 50236-2011与GB 50683-2011配套使用;A.现场设备:包括容器、贮罐、料仓等现场设备;压力容器和常压容器等现场设备。

a.属于压力容器监控的:执行TSG R0004-2009;b.不属于压力容器监控的:①属于常压容器规范监管;②属于专项标准规范监管。

B.工业管道:包括GB 50235-2011中GC1、GC2、GC3级管道;其中包含:①管道工作压力<0.1Mpa的管道;②管道公称直径≤25mm的管道;③管道介质工作温度低于其沸点温度的无毒、非可燃介质的管道;工业管道(其中属于压力管道界定的)应符合TSG D3001-2009中GC1级、GC2级、GC3级压力管道和GD1级和GD2级压力管道分级规定及TSG D0001-2009的规定要求进行监控;不属于压力管道监控的按GB 50235-2010规定控制。

3)GB 50236-2011与GB/T20801--2006的区别a. 压力管道应符合并满足TSG D0001-2009、GB/T20801-2006的规定要求;b. 现场设备和管道的焊接工程施工符合并满足GB50236-2011的相关要求。

c. 新版GB50236-特点与GB50236-1998对比分析要点:*****。

4)本规范适用于七类钢种的现场设备和管道焊接工程施工但对下列内容未尽表达a.如何进行焊评?(这在JB/T4708-201X中规定);b. 焊工如何考试?(详细要求在TSG Z6002-2010中规定);c. 焊接过程各环节质量检验与验收?在GB50683-2011《现场设备工业管道焊接工程施工质量验收规范》中规定。

压力管道安装竣工资料合同编号:工程名称:建设单位:设计单位:安装单位:安装日期:年月日至年月日目录压力管道安装工程开工报告压力管道安装安全质量监督检验申请书申请单位:经办人:申请日期:注:①建设性质:建设性质即建设项目的性质,可分为新建、扩建、改建等。

②证书(许可证)的年检要求,以上一年或当年审查的等级为准。

③设计、监理、安装、检测单位栏填写主要承包单位。

压力管道安装质量证明书工程名称:设计单位:设计许可证编号:─安装单位:安装许可证编号:─无损检测单位: 核准证编号:─监检单位:监理单位: 证书编号:管道类别:□GB1□GB2□GC 管道长度:管线号:等(见附《压力管道安装汇总表》共页)使用单位:安装地点:安装开工告知编号:安装开工日期:安装完成日期:本压力管道安装工程经检验,安装质量符合《特种设备安全监察条例》、《压力管道安全监察规程——工业管道》、设计图样和相关技术条件的要求,可以交付使用。

检验责任人(签字):年月日质保工程师(签字):年月日单位负责人(签字):年月日(单位公章)压力管道安装汇总表工程(装置)名称:填表人:年月日审核人:年月日焊工登记表编制人:检验责任人:年月日年月日合同评审记录图纸会审记录本记录一式份,分送设计/施工/监理/建设/监督检验单位份。

设计更改(补充)单施工组织计划(方案)报审表施工方案(单位名称)焊接工艺规程规程编号:产品编号项目用户位号图号名称表B1接头编号表表B2焊接材料汇总表表B3接头焊接工艺卡管道元件检查记录压力管道元件质量证明文件汇总阀门试验记录管道弯管加工记录焊条烘烤记录焊接材料发放领用记录压力管道组对工序检查记录压力管道焊缝施焊记录管道焊接检查记录压力管道焊缝外观质量检验报告管道安装记录管道隐蔽工程(封闭)记录设备基础复检记录管道补偿装置安装记录管道支、吊架安装记录阀门、法兰安装质量记录管道静电接地测试记录管道热处理报告管道热处理硬度检测报告管道系统压力试验和泄漏性试验记录管道系统吹扫与清洗检查记录压力管道防腐蚀工程施工及验收记录表工序交接证书压力管道系统置换记录压力管道系统试运行记录压力管道保温保冷工程交工汇总表管道焊接接头无损检测委托单压力管道工程安装质量检验项目评定表注:评定时可参照有关检验标准要求填写。

分院报检申请表编号:

压力管道安装工程

报告表

工程名称:

建设单位:恒通热电

安装单位:建设集团

告知日期:

报检日期:

山东省特种设备检验研究院

压力管道安装工程报告表目录

注意事项

安装单位在管道安装工程全部竣工,并经聊城分院监督检验合格,准备齐全竣工技术资料,并将此表内容填写完整,待自行核实内容无误,并经建设单位、安装单位签字盖章确认后,按照目录的先后顺序装订成册,上报聊城分院压力管道室,以备审核、出具监检报告和监检证书。

注:①本表仅作为分院出具监检报告和证书的信息来源,不能作为安装单位的施工、验收资料;

②报告表为活页,管线数量多、表格不够时,可增加续页。

③此表电子版可在分院压力管道业务公共邮箱下载。

压力管道安装质量证明书

编号:

压力管道安装汇总表

填表:日期:审核:日期:

注:①安装汇总表加盖双方公章予以确认;②此表作为本工程压力管道监督检验、办理登记、使用等环节重要文件,安装单位应对表中数据与设计文件、现场安装情况的一致性负责,请认真仔细核对!

压力管道安装工程概况

建设单位(公章)安装单位(公章)

压力管道元件及焊接材料汇总表

建设单位(公章)安装单位(公章)

压力管道元件及焊接材料汇总表

建设单位(公章)安装单位(公章)

压力管道焊接组对、焊接、防腐及补口补伤质量检查表

压力管道焊口射线检测及返修统计表

建设单位(公章)安装单位(公章)

压力管道强度试验/严密性试验记录表

建设单位:(公章)安装单位:(公章)

压力管道吹扫记录表

建设单位(公章)安装单位(公章)

压力管道安装单线图

建设单位:(公章)安装单位:(公章)。

GB 50236-97 现场设备、工业管道焊接工程施工及验收规范1 总则1.0.1为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制订本规范。

1.0.2 本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。

1.0.3 本规范不适用于施工现场组焊的锅炉、压力容器的焊接工程。

1.0.4 焊接工程的安全技术、劳动保护应执行国家现行的方针、政策、法律的有关规定。

1.0.5 焊接工程施工除应执行本规范的规定外,尚应执行国家现行有关标准、规范的规定。

2 通用规定2.0.1 设计文件标明母材、焊接材料、焊缝系数及焊缝坡口的形式,并对焊接方法、焊前预热、焊后热处理及焊接检验提出要求。

2.0.2 焊接人员及其职责应符合下列规定:2.0.2.1 焊接技术人员应由中专及以上专业学历,有1年以上焊接生产实践的人员担任。

焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参与焊接质量管理,处理焊接技术问题,整理焊接技术资料。

2.0.2.2 焊接质检人员应由相当于中专及以上文化水平,有一定的焊接经验和技术水平的人员担任。

焊接质检人员应对现场焊接作业进行全面检查和控制,负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。

2.0.2.3 无损探伤人员应由国家授权的专业考核机构考核合格的人员担任,并应按考核合格项目及权限,从事烛接检测和审核工作。

无损探伤人员应根据焊接质检人员确定的受检部位进行检验,评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验。

2.0.2.4 焊工必须按本规范第5章的规定进行考试,合格后方可上岗施焊。

焊工应按规定的焊接作业指导书主焊接技术措施进行施焊,当遇至工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊。

2.0.2.5 焊接热处理人员应经专业培训。

蒸汽管道安装

竣工资料

建设单位:山东路德新材料股份有限公司

检验单位:山东省特种设备检验研究院泰安分院施工单位:山东国辰实业集团有限公司

工资料目录

一、压力管道安装质量证明书

编号:

压力管道安装合格证

工程交接检验书

工程概况

项目部安装质量保证体制图

工程开工审请

开工报告

施工组织设计报审表

图纸会审记录

技术交底

技术交底

工程材料/构配件/设备报审表

工程材料/构配件/设备清单

材料、成品、半成品进场验收记录

材料责任师:质检员:材料员:年月日

阀门单体试验记录

阀门安装记录

管道安装记录

项目负责人:质检员:班组长:

焊工登记表

焊材发放与回收记录

焊口组对质量检查记录表

焊接工艺卡

记录人签字:焊接责任师签字:

焊接记录

焊缝外观质量检查记录

焊缝外观质量检查记录

压力管道系统(水压)试验记录

管道系统吹扫及清洗记录

油漆、防腐记录

建设单位代表:施工负责人:质检员:班组长:

工程竣工报验单

工程竣工报告

单线图

建设单位山东路德新材料股份有限公司施工单位山东国辰实业集团有限公司单位工程名称蒸汽管道安装工程施工图号RL-4

建设单位代表:

年月日施工单位签字:

技术员:

年月日

压力管道安装汇总表

填表:日期:项目质量保证师:日期:。

GB50236-2011《现场设备、工业管道焊接工程施工规范》解析题纲一.规范概况及适用范围:1) 演变情况:化工系统相关焊接规范规程,至1982年发布实施GBJ 236-1982→到1998年发布实施GB 50236-1998→到2010年公布实施新版GB 50236-2011《现场设备、工业管道焊接工程施工规范》与GB 50683-2011《现场设备、工业管道焊接工程施工质量验收规范》,由施工、质量验收合二而一的规范,变革为验评分离的规范特点。

2)使用要求:GB 50236-2011与GB 50683-2011配套使用;A.现场设备:包括容器、贮罐、料仓等现场设备;压力容器和常压容器等现场设备。

a.属于压力容器监控的:执行TSG R0004-2009;b.不属于压力容器监控的:①属于常压容器规范监管;②属于专项标准规范监管。

B.工业管道:包括GB 50235-2011中GC1、GC2、GC3级管道;其中包含:①管道工作压力<0.1Mpa的管道;②管道公称直径≤25mm的管道;③管道介质工作温度低于其沸点温度的无毒、非可燃介质的管道;工业管道(其中属于压力管道界定的)应符合TSG D3001-2009中GC1级、GC2级、GC3级压力管道和GD1级和GD2级压力管道分级规定及TSG D0001-2009的规定要求进行监控;不属于压力管道监控的按GB 50235-2010规定控制。

3)GB 50236-2011与GB/T20801--2006的区别a. 压力管道应符合并满足TSG D0001-2009、GB/T20801-2006的规定要求;b. 现场设备和管道的焊接工程施工符合并满足GB50236-2011的相关要求。

c. 新版GB50236-特点与GB50236-1998对比分析要点:*****。

4)本规范适用于七类钢种的现场设备和管道焊接工程施工但对下列内容未尽表达a.如何进行焊评?(这在JB/T4708-201X中规定);b. 焊工如何考试?(详细要求在TSG Z6002-2010中规定);c. 焊接过程各环节质量检验与验收?在GB50683-2011《现场设备工业管道焊接工程施工质量验收规范》中规定。

压力管道等级表和特性表使用说明及相关规范一.压力管道定义:1. 压力管道的重要性:国家质量监督检验检疫总局颁发的《特种设备监察条例》中,将压力管道列为特种设备监察的管理范筹,轻工协会压力管道管理委员会每四年进行一次换证大检查,其间还有不定期的抽查,不合格者将取消单位资格。

公司每年ISO内审之前各生产室应将该年度的压力管道设计项目内容形成报表上报公司生产技术部。

公司每年的ISO内审,涵盖压力管道设计审查工作,其审核由具有压力管道审核资格的内审员负责压力管道的内审,审核内容单列。

2. 压力管道定义:《特种设备监察条例》第七章规定“压力管道,是指利用一定的压力,用于输送气体或者液体管状设备,其范围规定为最高工作压力大于或等于0.1MPa(表压)的气体、液化气体、蒸汽介质或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体介质,且公称直径大于25mm的管道。

”根据该定义,必须同时满足以下要求的管道才属于压力管道:2.1 输送介质为最高工作压力大于或者等于0.1Mpa(表压)的气体、液化气体、蒸汽或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体;2.2 管道公称直径大于25mm。

2.3 压力管道用管子、管件、阀门、法兰、补偿器、安全保护装置等产品均属于压力管道安全管理及监察的范围。

压力管道用管件包括弯头、弯管、三通、异径管、接管座、法兰、堵头、封头等。

压力管道用管道附件(元件)包括:管件、法兰(含螺栓及螺母)、垫片、阀门及其组合件,绝缘法兰、绝缘接头、清管器、收发筒等管道专用部件。

3. 本公司涉及的常用压力管道本公司热力、暖通、造纸、食品、医药各专业可能涉及的压力管道一般包括:蒸汽管道、液化气、天然气、锅炉给水管道、氨气管道、氨液管道、氧气管道、氢气管道、二氧化碳管道、压缩空气管道、高于沸点的凝结水管道、0.1MPa蒸汽伴热管、环氧丙烷管道、烧碱液(浓度>30%)管道、氯气管道、酒精管道、甲醇管道、酸液管道等以及其它符合上述第1条规定的管道。

压力管道使用注册登记汇总表编号:使用单位:(公章)地址:主管部门:行业:联系电话:安全管理部门:安全管理人员:经办人:工程(装置)名称:登记日期:年月日审核日期:年月日本表所列压力管道已经注册登记。

注册登记人员:注册登记机构(盖章)年月日压力管道使用注册登记汇总表(范本)编号:使用单位:(公章)×××公司地址:厦门市××区主管部门:其它行业:轻工联系电话:2222222 安全管理部门:设备科安全管理人员:张三经办人:李四工程(装置)名称:登记日期:年月日审核日期:年月日本表所列压力管道已经注册登记。

注册登记人员:注册登记机构(盖章)年月日压力管道使用注册登记汇总表填写说明1.使用单位:填写压力管道使用单位名称或压力管道业主姓名。

3.使用单位地址:填写使用单位的详细地址,如:填写区、街道(镇)、路(村)、号(组)等。

4.主管部门:按隶属关系为中国石油化工集团公司、中国石油天然气集团公司、中国海洋石油总公司、中国民航系统下属单位的,分别填中石化、中石油、中海油、中航;按隶属关系为其他部门的填其他。

5.行业:按照其所属行业填写,如:填写石化、石油、冶金、化工、机械、电力、燃气、轻工、纺织,其他行业填其他行业。

6.安全管理部门:填写使用单位负责压力管道的安全管理内部机构,如动力处(科)。

7.安全管理人员:填写负责压力管道管理的单位人员姓名。

8.经办人:指使用单位填写使用注册登记表的人员。

9.工程(装置)名称:填写管道工程或固定式装置名称。

10.登记日期:填写登记的日期。

11.审核日期:填写安全监察机构对检查结果进行审核的日期,由安全监察机构填写。

12.管道名称:按1、有设计资料的,按设计的管道名称填写;2、企业已编制名称的,按已有名称填写;13.管道编号:使用单位规定的管道编号。

14.设计单位、安装单位:填写管道的设计、安装单位名称。

15.安装年月、投用年月:填写管道安装、投用的具体日期。

压力管道安装汇总表

序号 管道名称 管道 编号 起止位置 规格型号 管道 长度(m) 设计压力(MPa) 设计 温度(℃) 操作 压力 (MPa) 操作 温度(℃) 使用 介质 管道 材质 管道

级别

焊口数 备注

1

2

3

4

5

6

7

8

9

10

11

12

填表: 年 月 日 审核: 年 月 日

共 页 第 页

管道元件检查记录

工程编号: 工程名称: 分项工程名称/编号:

管道元件名称 材质 规格/型号 质量证明文件编号 单位 检查数量 几何尺寸检查 外观质量检查 结果

责任工程师: 质量检查员: 检查人:

阀门试验记录

工程编号: 工程名称: 分项工程名称/编号:

名 称 型号 /规格 数量 公称 压力 压力试验 密封试验 上密封试验 实验

结果

责任工程师: 质量检查员: 试验人员:

年 月 日

管道弯管加工记录

工程编号: 工程名称: 分项工程名称/编号:

管线号 弯管 编号 材质 规格 弯曲 半径 角度或尺寸偏差 圆度

褶皱 高度 弯管 厚度 热处理 温度 硬度值 HB 无损检

测结果

简图及说明:

责任工程师: 质量检查员: 试验人员:

年 月 日

管道热处理报告

工程编号: 工程名称: 分项工程名称/编号:

管线号 材质

规格 焊材牌号

焊缝号 (管件号) 升温速率 (℃/h) 热处理温 度(℃) 恒温时间 (h) 降温速率(℃/h) 备注

热电偶布置方式:

热处理曲线示意图:

(附:热处理自动记录曲线)

责任工程师: 质量检查员: 操作人:

年 月 日

管道焊接检查记录

工程编号: 工程名称: 分项工程名称/编号:

管线号 无损检测方法 无损检测比例

焊缝 编号 接头类型 管道材质 管道规格 固定或转 动焊口 焊接 方法 焊接材料 牌号/规格 预热温度 层间温度 后热温 度/时间 焊工姓 名/代号 施焊 日期 外观质量 检查结果 无损检测

结果

责任工程师: 质量检查员: 试验人员:

年 月 日

管道安装记录

工程编号: 工程名称: 分项工程名称/编号:

序号 管线编号

管道 材质 管道

规格

焊接连接 法兰连接 其他连接形式 最大安装偏差 (mm)

转动 口数 固定 口数 压力 等级 垫片 材质 机械

接口

座标 标高 平直度 铅垂度 坡度

备

注

责任工程师: 质量检查员: 试验人员:

年 月 日

管道隐蔽工程(封闭)记录

工程编号: 工程名称: 分项工程名称/编号:

隐蔽(封闭) 管线/附件名称 管线号 材质 规格 管线长度 防腐等级/检

测结果

简图(管线布置、隐蔽的方位、标高尺寸等):

隐蔽(封闭)检查结果:

建设单位 监理单位 总承包单位 施工单位

专业工程师: 年 月 日 监理工程师: 年 月 日 专业工程师: 年 月 日 技术负责人:

质量检查员:

试验人员:

年 月 日

管道补偿装置安装记录

工程编号: 工程名称: 分项工程名称/编号:

管线号 补偿器 编号 型式 规格 材质 固定支架间距 设计 压力 设计 温度 环境温度 预拉(预压)量 备注

设计值 实测值

简图:

建设单位 监理单位 总承包单位 施工单位

专业工程师: 年 月 日 监理工程师: 年 月 日 专业工程师: 年 月 日 责任工程师:

质量检查员:

施工人员:

年 月 日

管道支、吊架安装记录

工程编号: 工程名称: 分项工程名称/编号:

管线 编号 管架 编号 结构型式、型号、规格 座标位置偏差 (mm) 管道标高偏差(mm) 弹簧 调整值 备注

允许值 实测值 允许值 实测值

责任工程师: 质量检查员: 施工人员:

年 月 日

管道支、吊架安装记录

工程编号: 工程名称: 分项工程名称/编号:

管号线 法兰或螺纹接头 系统接地

接头型式 跨接导线 电阻值 接地线 对地电阻

值

规格 材质 规格 材质

建设单位 监理单位 总承包单位 施工单位

专业工程师: 年 月 日 监理工程师: 年 月 日 专业工程师: 年 月 日 技术负责人:

质量检查员:

试验人员:

年 月 日

磁粉检测报告

工程编号: 工程名称: 分项工程名称/编号:

委托单位 报告编号

管线号/设备号 工件名称 材质

规 格 焊接方法 破口型式

表面状态 热处理状态 仪器型号

仪器编号 灵敏度试片 灵敏度评价

磁粉种类 磁悬液种类 磁悬液浓度

磁化通电时间 磁轭/触头间距 磁场强度

检测方法

□连续法 □干法 □磁轭法 □荧光磁粉法 □剩磁法 □湿法 □交叉磁轭法 磁化电流 类型 □ 交流

□ 直流

磁化方向 磁粉施加法 观察照度

检测比例 检测标准 合格级别

工件号/焊缝号 探伤部位 缺陷位置 缺陷性质 缺陷长度(mm) 评定等级

责任工程师: 年 月 日 审核: 级别: 年 月 日 检测: 级别:

年 月 日

渗透检测报告

工程编号: 工程名称: 分项工程名称/编号:

委托单位 报告编号

管线号/设备号 工件名称 材质

规 格 焊接方法 热处理状态

检测方法 检测部位 对比试块

渗透剂型号 清洗剂型号 显像剂型号

环境温度 渗透剂施加方法 渗透时间

清洗方法 干燥方法 干燥温度及时间

显像剂施加方法 显像时间 观察照度

观察方法 灵敏度评价 后处理

检验比例 检测标准 合格级别

工件号/焊缝号 部位编号

缺陷位置 缺陷性质 缺陷长度(mm) 评定等级

责任工程师: 年 月 日 审核: 级别: 年 月 日 检测: 级别:

年 月 日

射线检测报告

工程编号: 工程名称: 分项工程名称/编号:

委托单位 报告编号

工件名称 管线/设备号 材质

规 格 焊接方法 热处理状态

设备型号 设备编号 焦点尺寸 mm

胶片型号 增感方式 像质计型号

检测技术等级 透照方式 检测比例

暗室处理方式 检测标准 合格级别

显影温度 ℃ 显影时间 min 水洗时间

透照条件 透照焦距 mm 管电压 KV 管电流 mA

源种类 源强度 Ci 曝光时间 min

焊缝号 探伤部位 像质计丝号 缺陷性质及尺寸 评定等级 焊工号

责任工程师: 年 月 日 审 核: 级 别: 年 月 日 评 片: 级 别: 年 月 日 检 测: 级 别:

年 月 日

超声检测报告

工程编号: 工程名称: 分项工程名称/编号:

委托单位 报告编号

工件名称 管线/设备号 材质

规 格 焊接方法 破口型式

热处理状态 设备型号 设备编号

探头型号 探头实测K值 试块型号

检测方法 耦合剂 扫查方法

检测灵敏度 表面补偿 dB 扫查速度

监测比例 检测标准 合格级别

焊缝号 探伤部位 缺陷位置 波 幅 缺陷指示长度 缺陷深度 评定结果

责任工程师: 年 月 日 审核: 级别: 年 月 日 检测: 级别:

年 月 日

管道热处理硬度检测报告

工程编号: 工程名称: 分项工程名称/编号:

委托单位 检件名称

检件材质 检件规格

检测比例

检件(焊缝)编号 检测部位 测点编号 硬度合格标准 (HB) 硬度检测结果

(HB)

附注:

审核: 年 月 日 操作:

年 月 日

管道系统压力试验和泄漏性试验记录

工程编号: 工程名称: 分项工程名称/编号:

试压前检查内容 检查结果

管道组成件组装完毕

阀门、法兰、螺栓、垫片安装正确

支、吊架安装正确

焊缝焊接工作记录齐全

焊缝外观检验合格

无损检测合格

热处理合格

安全阀、爆破片及仪表元件等已拆下或加以隔离

有盲板标示

管线号 设计参数 压力试验 泄漏性/真空试验

压力 温度 介质 压力 介质 结论 压力 介质 结论

建设单位 监理单位 总承包单位 施工单位

专业工程师: 年 月 日 监理工程师: 年 月 日 专业工程师: 年 月 日 技术负责人:

质量检查员:

试验人员:

年 月 日

管道系统吹扫与清洗检查记录

工程编号: 工程名称: 分项工程名称/编号:

管号线 材质 工作介质 吹洗 化学清洗(脱脂)

压力(MPa) 介质 流速(m/s) 鉴定 介质 方法 鉴定

管线复位(含垫片、盲板等)检查:

建设单位 监理单位 总承包单位 施工单位

专业工程师: 年 月 日 监理工程师: 年 月 日 专业工程师: 年 月 日 技术负责人:

质量检查员:

试验人员:

年 月 日